STUDY OF THE APPLICATION OF GLASS RESIDUE TO PARTIAL REPLACEMENT OF CEMENT IN GREEN CONCRETE

REGISTRO DOI: 10.69849/revistaft/pa10202409042305

Emerson Luiz Brito de Carvalho1; Mayara Carneiro Alves Pereira2; Juliana Beatriz Santos Santiago3; Keilane Maria da Costa Silva3

RESUMO

Esta pesquisa busca caracterizar propriedades físicas e mecânicas de concretos produzidos, com substituição parcial do cimento por resíduo de vidro em diferentes percentuais. Os constituintes do concreto foram caracterizados, sendo os agregados e resíduo de vidro moído quanto a sua granulometria e composição química, com a técnica de fluorescência de raios-X, perda ao fogo com um analisador termogravimétrico, cristalinidade com a técnica de difração de raio-X e atividade pozolânica. As substituições parciais do cimento pelo resíduo de vidro foram de 0%, 5%, 7,5%, 10% e 12,5%. No estado endurecido foram realizados os ensaios de compressão axial e tração por compressão diametral nas idades de 7, 28 e 56 dias. Os resultados da caracterização do resíduo de vidro mostraram que o material é rico em sílica em estado amorfo o que promoveu um índice de atividade pozolânica com cimento aos 28 dias de 93%. Os resultados da caracterização dos concretos mostraram que no estado fresco a adição dos percentuais de vidro estudados altera ligeiramente a trabalhabilidade e não significativamente a massa especifica. No estado endurecido as adições promoveram um ganho de resistência compressão axial significativo em idades avançadas de 56 dias.

Palavras-chave: Ambiental, concreto verde, ganho de resistência.

ABSTRACT

This research seeks to characterize the physical and mechanical properties of concretes produced, with partial replacement of the cement by glass residue in different percentages. The constituents of the concrete were characterized, with the aggregates and glass residue being ground in terms of granulometry and chemical composition, with the technique of X-ray fluorescence, fire loss with a thermogravimetric analyzer, crystallinity with the diffraction- X and pozzolanic activity. Partial replacements of the cement by the glass residue were 0%, 5%, 7.5%, 10% and 12.5%. In the hardened state, axial compression and diametral compression tensile tests were performed at the ages of 7, 14, 28 and 56 days. The results of the characterization of the glass residue showed that the material is rich in amorphous silica, which promoted a pozzolanic activity index with 93% cement at 28 days. The results of the characterization of the concrete showed that in the fresh state the addition of the glass percentages studied slightly altered the workability and not significantly the specific mass.In the hardened state the additions promoted significant axial compression strength gain at advanced ages of 56 days.

Keywords: Environmental, green concrete, resistance gain.

1 INTRODUÇÃO

A indústria da construção movimenta a economia brasileira participando de vários setores, desde a extração de matéria prima bruta como a areia, passando pelo beneficiamento com as indústrias que produzem louças e metais sanitários e até a utilização direta destes insumos pelos construtores nas edificações.

Por ser uma cadeia longa, com vários atores internos, John (2017) estima que o setor da construção e seus produtos (edifícios, iluminação pública e materiais) consuma algo entre 20 a 25% de toda a energia consumida no brasil e 50% dos recursos naturais extraídos, gerando mais de 500Kg/ (habitante ano) de resíduos. Sousa Neto (2014) destaca que dentre esses resíduos o vidro tem um papel relevante, uma vez que, o Brasil produz em média 980 mil toneladas por ano, dos quais apenas certa de 45% são reciclados e principalmente por vidrarias em suas campanhas de reciclagem.

Neste contexto a indústria da construção pode contribuir para mitigar o impacto ambiental negativo, racionalizando seus processos, consumindo menos recursos e reutilizando materiais de descarte, para tanto, é necessário a adoção de recursos tecnológicos que viabilizem o uso mais eficaz desses materiais de descarte, um desses recursos é a reciclagem (Ferreira, 2015). Muitas pesquisas buscam viabilizar a utilização de materiais de descarte na composição de concretos, o que geraria um grande impacto positivo já que o concreto é o material de construção mais utilizado no mundo. Para viabilizar essa inovação é necessário conhecer a composição e propriedades do material a ser inserido na formulação evitando efeitos deletérios ao concreto.

A reciclagem nesse sentido ocorre fechando um ciclo de sustentabilidade onde a matéria prima utilizada na produção de peças de vidro, é descartada e se torna novamente matéria prima para o concreto, ajudando a construir a infraestrutura para as gerações atuais sem prejudicar as gerações futuras.

Esta pesquisa busca o uso racional dos recursos naturais para reduzir a geração de resíduos sólidos e o consumo de matéria prima e energia, na produção de concretos com a reciclagem de pó de vidro gerado durante o beneficiamento de chapas de vidro utilizadas na construção civil. O objetivo geral desta pesquisa foi caracterizar propriedades físicas e mecânicas de concretos produzidos com substituição parcial do cimento por resíduo de vidro em diferentes percentuais.

Os objetivos específicos foram caracterizar os materiais utilizados na produção dos concretos; avaliar a reatividade pozolânica do resíduo de vidro com o cimento; analisar o efeito de diferentes percentuais de substituição do cimento pelo resíduo de vidro sobre as propriedades do concreto no estado fresco, analisando a consistência de acordo a NBR NM 67 (ABNT, 1998) e a massa específica de acordo a NBR 9833 (ABNT, 2008) comparando-os com concreto sem a substituição (concreto de referência); analisar o efeito de diferentes percentuais de substituição do cimento pelo resíduo de vidro sobre as propriedades do concreto no estado endurecido, analisando a resistência a compressão de acordo a NBR 5739 (ABNT, 2007) e a resistência a tração por compressão diametral de acordo a NBR 7222 (ABNT, 2011) comparando-os com concreto sem a substituição (concreto de referência).

2 REFERENCIAL TEÓRICO

De acordo com Ozorio (2016) o concreto é o material artificial mais consumido no mundo. Mehta e Monteiro (2014) afirmam que não existe material mais consumido pelo homem em tanta quantidade, com exceção da água e estimam que a produção anual de concreto no mundo seja da ordem de 19 bilhões toneladas métricas por ano o que equivale 2,4 toneladas métricas por pessoa no mundo. Por isso são desenvolvidas muitas pesquisas sobre seu comportamento mecânico, variações de dosagens e inserção de materiais alternativos, procurando melhorar seu desempenho e otimizar o uso de seus materiais constituintes (Ozorio, 2016).

Aitcin (2000) acredita que o concreto é tão utilizado por se tratar de um material barato tendo 85% do seu volume constituído de materiais locais (água e agregados), sua produção não necessitar de tecnologias muito modernas, além de ser um material resistente a solicitações mecânicas e ao fogo e ser estável e duradouro em vários ambientes.

Mehta e Monteiro (2014) atribuem o grande emprego do concreto como material de engenharia a três fatores, sendo eles: a excelente resistência do concreto à água, diferentemente da madeira e do aço comum, o concreto resiste as ações da água sem grande deterioração, por isso é tão utilizado em estruturas de controle, armazenamento e transporte de água; a facilidade com a qual elementos estruturais de concreto podem ser obtidos em várias formas e tamanhos; e o baixo custo e rápida disponibilidade de material já que seus componentes são baratos e encontrados e quase todos os lugares do mundo.

Os mesmos autores (2014) mencionam ainda a baixa necessidade de manutenção, resistência ao fogo e resistência a carregamentos cíclicos. Neste sentido, Ozorio (2016), afirma que hoje seria impossível imaginar a vida sem produtos à base de cimento, principalmente o concreto.

De maneira geral, a resistência do agregado não é um fator determinante na resistência do concreto, porquê, com exceção dos agregados leves, as partículas de agregados são muito mais resistentes do que a matriz da argamassa cimentícia. Fatores como adensamento, condições de cura e relação água/cimento são de crucial importância na resistência do concreto, com destaque para a relação água/cimento que afeta a porosidade da argamassa de cimento, conforme a lei de Abrams, quanto maior o fator água/cimento, menor a resistência do concreto. De maneira simplificada o cimento promove a resistência da argamassa que promove a resistência do concreto (Mehta e Monteiro, 2014).

Segundo Paiva (2009) os principais constituintes do cimento são o silicato tricálcico (C3S = 3CaO.SiO2), siliato dicálcico (C2S = 2CaO.SiO2), aluminato tricálcico (C3A = 3CaO.Al2O3) e o ferro-aluminato tetracálcico (C4AF = 4CaO.Al2O3.Fe2O3) aqui representados de maneira simplificada já que na química do cimento é adotada a seguinte representação: S = SiO2; C = CaO; A = Al2O3; F = Fe2O3; H = H2O.

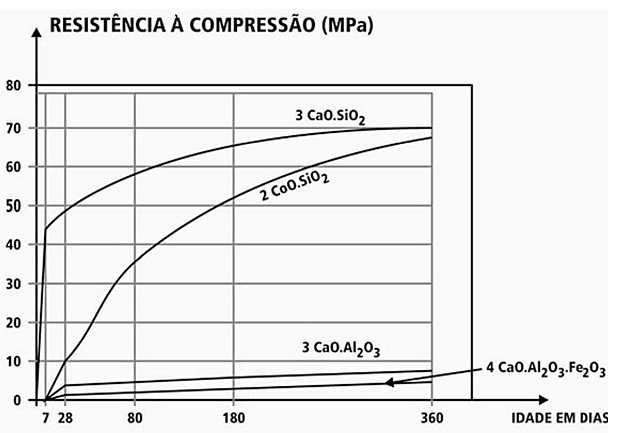

Neville e Brooks (2013) afirmam que a maior parte do cimento é composta por C3S (tabela 1), que promove o endurecimento e o aumento resistência mecânica nas idades de 1 a 28 dias de cura. Já o C2S promove o ganho de resistência mecânica após os 28 dias.

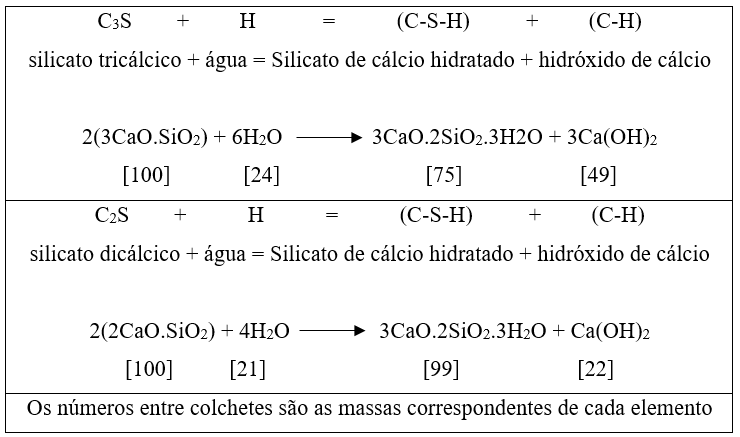

Estes componentes, na presença de água, produzem os silicatos de cálcio hidratados (C-S-H) (figura 1) responsável pela resistência mecânica, e a cal ou hidróxido de cálcio (Ca(OH)2 ou portlandita) que fica livre na matriz, pouco colabora com a resistência a compressão, e diminui a resistência do concreto a ataques de ácidos e sulfatos (NEVILLE e BROOKS, 2013).

Figura 1 – Equações de hidratação dos silicatos dicálcico e tricílcico

Fonte: Neville e Brooks (2013)

Como demostrado por Neville e Brooks (2013), o C3S requer aproximadamente a mesma quantidade de água para hidratação que C2S, porém o C3S produz mais que o dobro de Ca (OH)2 que o C2S. O comportamento dos componentes em ralação a resistência a compressão e a idade pode ser observado na figura 2.

Figura 2 – Colaboração dos componentes no ganho de resistência

Fonte: Czernin 1962 apud Fusco 2008.

Como demostrado por Neville e Brooks (2013 – figura 1) o C3S requer aproximadamente a mesma quantidade de água para hidratação que C2S, porém o C3S produz mais que o dobro de Ca (OH)2 que o C2S.

Para Fusco (2008), como a hidratação do silicato tricálcico ocorre rapidamente, o cimento permite a fabricação de peças estruturais de concreto com características monolíticas depois de apenas algumas horas de seu preparo, e com resistência adequada aos processos de construção, com poucos dias de idade.

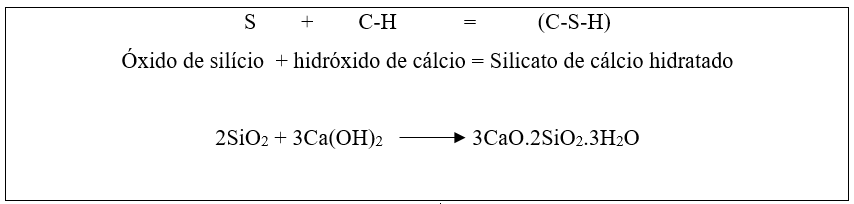

Outro material capaz de promover ganho de resistência mecânica no concreto é a pozolâna definida pela NBR 12653 (ABNT, 2014) como materiais silicosos ou sílico-aluminosos que, por si só, possui pouca ou nenhuma atividade aglomerante, mas que, quando finamente divididos e na presença de água, reagem com o hidróxido de cálcio, liberado pelo cimento na presença de água, à temperatura ambiente, para formar compostos com propriedades aglomerantes, como mostra a figura 3.

Figura 3 – Reação pozolânica de formação do silicato de cálcio hidratado

Fonte: Fusco (2008).

Já os vidros são definidos por Callister (2016), como um grupo familiar de cerâmicas, compostos por silicatos não-cristalinos contendo também outros óxidos como CaO, Na2O, K2O, Al2O3 os quais influenciam suas propriedades. A composição química do vidro de cal soda comumente utilizado em recipientes contém aproximadamente 70%p SiO e o restante é composto de CaO (cal) e Na2O (soda).

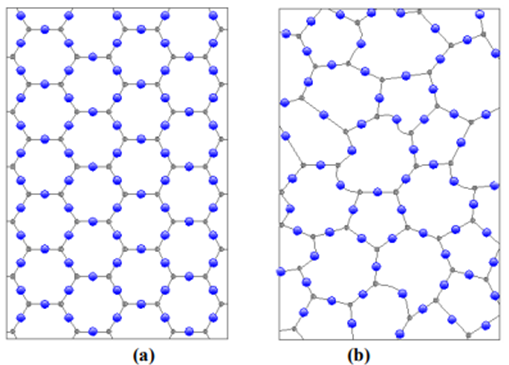

A não cristalinidade do vidro significa que ele possui átomos irregulares e não repetitivos, diferente das estruturas atômicas dos sólidos cristalinos, que apresentam átomos empilhados e estruturas regulares e repetitivas. Suas principais características são a transparência óptica e a relativa facilidade com a qual podem ser fabricados (CALLISTER, 2016).

A figura 4 representa, em um esquema bidimensional, o arranjo cristalino, simétrico e periódico de um cristal e a rede assimétrica e aperiódica de um vidro de mesma composição.

Figura 4 – Representação bidimensional:

(a) composto hipotético com arranjo cristalino simétrico e periódico

(b) rede do vidro de mesma composição, em que fica caracterizada a ausência de simetria e periodicidade

Fonte: adaptado de ALVES, GIMENEZ e MAZALI (2001).

Materiais cristalinos possuem átomos distribuídos periodicamente e regularmente no espaço, figura 4 (a), e são anisotrópicos, ou seja, suas propriedades dependem significativamente da orientação cristalográfica. Por sua vez, os vidros apresentam isotropia e distribuição atômica irregular, como observado na figura 4 (b). Os vidros apresentam semelhanças com dois estados da matéria, líquido (no que se refere à estrutura atômica) e sólido (no que se refere à rigidez dos átomos na estrutura). Também apresentam escoamento viscoso, observada em altas pressões. O estado vítreo é a combinação do tempo de rigidez curto, característico dos elementos cristalinos, e o tempo de fluidez longo, dos líquidos (Callister, 2016).

Zarzycki (1991) definiu vidro como um sólido não cristalino que exibe o fenômeno de transição vítrea. Atualmente essa é a definição mais aceita no meio científico. Essa definição considera o aspecto fenomenológico, pois nem todo sólido não cristalino apresenta o fenômeno de transição vítrea, assim como o aspecto estrutural, pois afirma que o vidro é um material não cristalino.

Os vidro estão presentes em diversos setores produtivos e podem ser classificados em: vidros para embalagem, que compreendem garrafas, potes e frascos; vidros planos para janelas e portas e também os utilizados em automóveis, fogões, geladeiras, box para banheiro; vidros domésticos, que incluem os copos, jarras e outros vasilhames; vidros técnicos que incluem os vidros utilizados em lâmpadas, em lentes oftalmológicas, em vidrarias laboratoriais, para garrafas térmicas; e as fibras de vidro que compreendem mantas, compósitos plásticos, e outras aplicações como material de reforço ou isolamento (FERRARI et al., 2018).

3 MATERIAIS E MÉTODOS

3.1 Ensaios de Caracterização dos Agregados e Aglomerantes

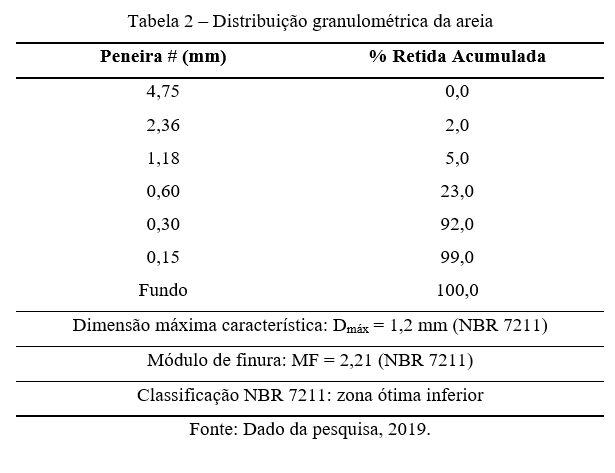

O agregado miúdo empregado no programa experimental foi uma areia quartzosa de origem natural extraída do rio Poty na região de Teresina/PI. Esse agregado foi seco ao ar livre e peneirado removendo qualquer impureza que pudesse influenciar nas propriedades do concreto. Sua caracterização realizada no laboratório de controle tecnológico de concretos de uma empresa em Teresina-pi segundo a NBR NM 248: Agregados – Determinação da composição granulométrica (ABNT, 2003). A distribuição granulométrica da areia atendeu ao lime de zona ótima estabelecidos pela NBR 7211(ABNT, 2009) com módulo de finura de 2,21 como pode ser observado na tabela 2.

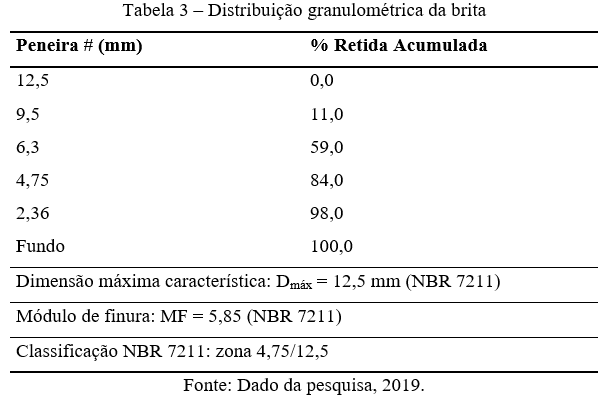

O agregado graúdo empregado no programa experimental foi diabásio britado fornecido pela empresa Brita Industria em Teresina-PI. O agregado foi seco ao ar livre e sua caracterização realizada no laboratório de controle tecnológico de concretos de uma empresa em Teresina-pi segundo a NBR NM 248 (ABNT,2003). A composição granulométrica da brita atendeu ao lime de zona 4,75/12,5 estabelecidos pela NBR 7211(ABNT, 2009) com dimensão máxima característica 12,5 mm e módulo de finura 5,84 como mostra a tabela 3.

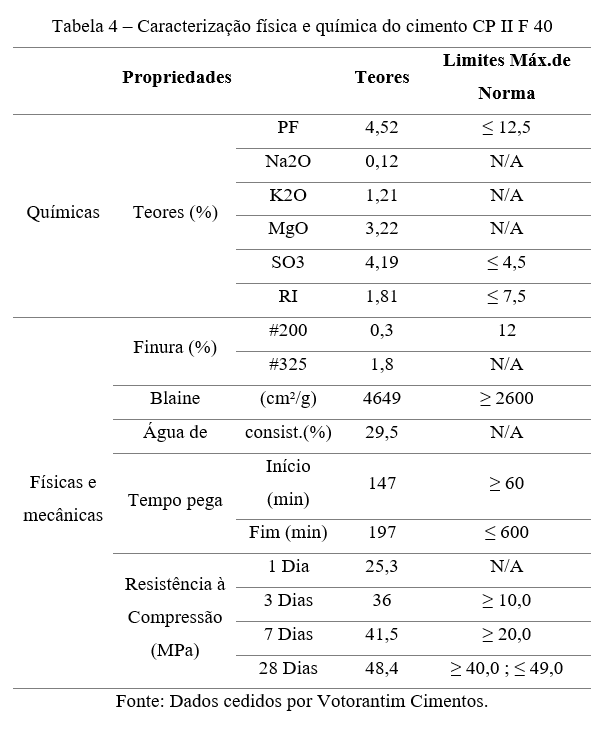

A água utilizada foi fornecida pela concessionária de serviço local Águas de Teresina. O cimento utilizado foi o Portland CP II F 40 da marca Poty, fabricado por Votorantim cimentos, que possui a secagem rápida e alta resistência. Todo o cimento utilizado pertenceu ao mesmo lote, e suas características físicas, químicas e mecânicas fornecidas pelo fabricante são apresentadas na tabela 4.

3.2 Resíduo de Vidro: Preparo e Caracterização

O resíduo de vidro oriundo da etapa de polimento e desbaste foi coletado em uma empresa e seco em área coberta e ventilada. No laboratório de controle tecnológico de concretos de uma empresa em Teresina-pi o resíduo foi destorroado e levado a estuda a 105ºC por 24h, em seguida o material foi ensacado e lacrado para transporte.

Com o material destorroado e seco foi realizado o processo de moagem em um moinho de bolas durante 12 horas no laboratório do programa de pós-graduação em engenharia de materiais do IFPI como mostra a figura 5. Este tempo foi adotado após testes e conforme observado por Sousa Neto (2014) para que 90% das partículas do resido de vidro ficassem menores que 75 µm e o resido na peneira 45 µm ficasse entre 10% e 15%. Durante as moagens as esferas de porcelana ocuparam metade do volume do jarro de moagem e o espaço entre elas foi preenchido com 500g de resíduo de vidro.

Figura 5 – Moinho de bolas utilizado para moer o resíduo de vidro

Fonte: Dados da pesquisa, 2019.

A verificação da finura do resíduo vidro moído foi realizada de acordo com a NBR 11579 – Cimento Portland – Determinação da Finura por meio da peneira 75 μm (nº 200) – Método de ensaio (ABNT, 2012) e NBR 15894-3 – Metacaulim para uso com cimento Portland em concreto, argamassas e pasta Parte 3: Determinação da finura por meio da peneira 45 μm (ABNT, 2010).

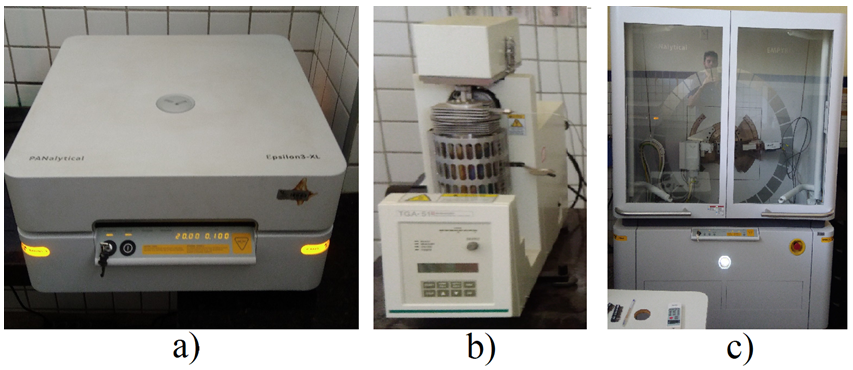

As também foram realizadas análises: de composição química realizada com a técnica de fluorescência de raios-X (FRX) utilizando o equipamento Epsilon 3 XL da marca PANalytical (Figura 6 a); determinação de perda ao fogo a 1000ºC por 60 minutos com o equipamento analisador termogravimétrico TGA-51H Shimadzu (Figura 6 b); e para a determinação da cristalinidade ou não cristalinidade do material foi realizada a técnica de difração de raios-X (DRX) utilizando um equipamento da marca PANalytical (Figura 6 c). Todos estes equipamentos pertencentes ao laboratório do programa de pós-graduação em engenharia de materiais do IFPI.

Figura 6 – Equipamento utilizado nas análises químicas do resíduo

Fonte: Dados da pesquisa, 2019.

3.3 Atividade Pozolânica

Para verificação da atividade pozolânica do resíduo foi realizado o ensaio segundo a NBR 5752 (2014) Material pozolânico – Determinação do índice de desempenho com cimento Portland aos 28 dias. O ensaio consiste em romper doze corpos de prova cilíndricos de (50×100) mm preparados com argamassas com duas dosagens diferentes, seis corpos de prova com argamassa A com contendo quantidades predeterminadas de cimento areia normal e água, e seis corpos de prova com argamassa B contendo 25% em massa de material pozolânico, em substituição a porcentagem de cimento, além de areia e água também em quantidades predeterminadas.

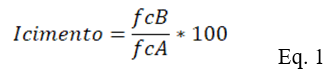

O índice de desempenho com o Cimento Portland é determinado pela equação 1:

Onde Icimento é o índice de desempenho com o cimento Portland aos 28 dias (IAP-cim) expresso em (%),fcB é a resistência media aos 28 dias dos corpos de prova moldados com argamassa B e fcA é a resistência media aos 28 dias dos corpos de prova moldados com argamassa A.

O índice de desempenho com cimento Portland aos 28 dias, em relação ao controle foi comparado com os requisitos estabelecidos pela NBR 12653 (2014). Cabe ressaltar que o ensaio foi realizado com o cimento Portland CP II F 40, o mesmo utilizado na confecção dos concretos.

3.4 Preparação e Caracterização dos Concretos

O estudo de dosagem foi baseado no método experimental do Instituto de Pesquisa Tecnológica – IPT/EPUSP (HELENE e TERZIAN, 1992) para definir o traço adotado. A quantidade de material necessária foi levantada considerando a capacidade da betoneira disponível e a quantidade de corpos de prova necessários, observando-se também as condições de trabalhabilidade. Ao fim do planejamento foi definido o quantitativo de 19 corpos de prova por betonada.

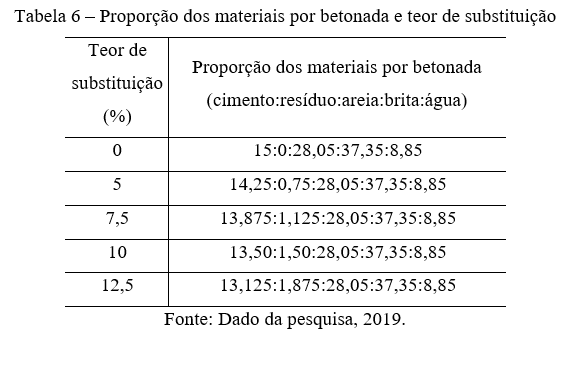

Deste modo foram necessárias 5 betonadas, 1 para cada traço, contendo 37,35 Kg de agregado graúdo, 28,05 Kg de agregado miúdo, 15,00 Kg de aglomerante (cimento e resíduo de vidro moído) e 8,85 Kg de água.

Foram preparados concretos com 0%, 5%, 7,5%, 10% e 12,5% de substituição do cimento pelo resíduo de vidro moído como mostram as tabelas 5 e 6. Nos traços em que houve substituição de parte cimento por resíduo de vidro moído, o resíduo foi misturado ao cimento e a mistura foi homogeneizada previamente.

A preparação do concreto foi executada de acordo com as especificações da NBR 12821 (2009), com uma betoneira de eixo inclinado com capacidade de 120l. A moldagem e cura dos corpos-de-prova seguiu as recomendações normativas da ABNT NBR 5738 (2015).

3.4.1 Ensaios no Concreto no Estado Fresco

Para a caracterização do concreto no estado fresco foram realizados ensaios de consistência pelo abatimento do tronco de cone conforme orienta a NBR NM 67 (ABNT, 1998) e a consistência adotada foi classificada conforme a NBR 8953 (ABNT, 2015). Também foi realizado o ensaio de determinação da massa específica de acordo com a NBR 9833 (ABNT, 2008).

3.4.2 Ensaios no Concreto no Estado Endurecido

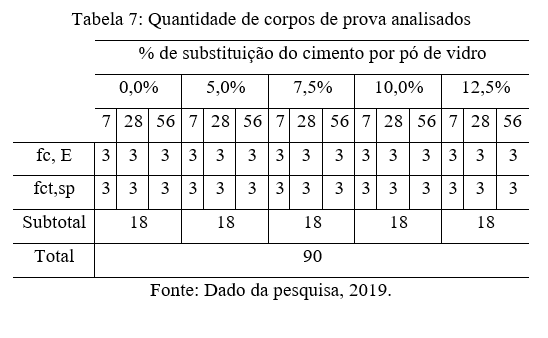

No estado endurecido foram realizados os ensaio de resistência a compressão axial (fc) NBR 5739 e resistência a tração por compressão diametral (fct,sp) NBR 7222 (2011) em corpos de prova cilíndricos de dimensões (10×20) cm. Também foi calculada a massa especifica aparente no estado endurecido dividindo a massa dos corpos de prova pelo seu volume. Ao todo 90 corpos de prova foram rompidos após passarem por um processo de cura durante 7, 28 e 56 dias como mostra a tabela 07.

Os ensaios para a determinação da resistência a compressão axial e resistência a flexão por compressão diametral foram realizados em uma prensa da marca Pavitest, com mostrador digital e capacidade de 100 toneladas mostrada na figura 7.

Figura 7 – Prensa hidráulica utilizada nos ensaios de compressão

Fonte: Dado da pesquisa, 2019

4 RESULTADOS E DISCUSSÕES

4.1 Caracterização do Resíduo de Vidro Moído

A verificação da finura do resíduo vidro moído realizada por meio da peneira 75 μm (nº 200) mostrou um índice de finura de 5,08%. Já a determinação da finura por meio da peneira 45 μm apresentou o valor de 9,32%, atendendo a exigência da norma 12653 (ABNT, 2014) exige que a porcentagem retida na peneira de malha 325 seja de no máximo 20%. Estes resultados indicam que as partículas do resíduo estão maiores que as do cimento o que pode contribuir para um melhor empacotamento das partículas.

A análise química do resíduo realizada com a técnica de fluorescência de raios-X (FRX) pode ser vista e comparada com os dados de outras pesquisas na tabela 8, esses dados corroboram os valores encontrados por outros pesquisadores e informados pelo fabricante.

A composição química do material apresentou predominância de sílica SiO2 com 72%. O material pode ser classificado como vidro de cal soda ou sodo-cálcico devido a presença de óxido de cálcio CaO e óxido de sódio Na2O com 9 e 13,8% respectivamente o que segundo Mioa (2011) apud Guignone (2017) assemelham-se a valores típicos de desse tipo de vidro que são de aproximadamente 70% para a sílica, 12 a 17% para Na2O e 10% para CaO. O total de óxidos (SiO2, Al2O3, Fe2O3) 72,90% atendeu ao requisito mínimo de 70% estabelecido pela NBR 12653, já o valor de óxido de sódio (Na2O) 13,8% superou o valor máximo estabelecido pela norma que é de 1,5%.

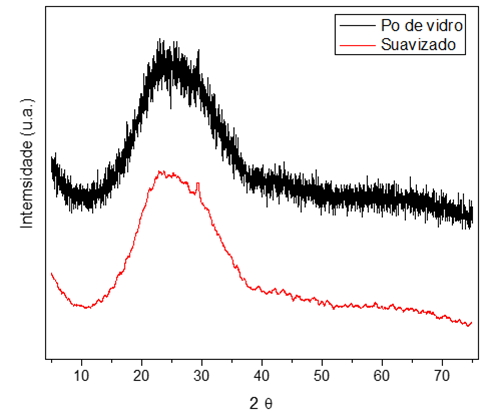

O resultado da análise por difração de raio X (DRX) visto na figura 8 mostra um comportamento característico de sílica amorfa entre os ângulos de 15 a 35, o que indica que o material tem um potencial efeito pozolânico.

Figura 8 – Difratograma de raio x

Fonte: Dado da pesquisa, 2019

4.2 Atividade Pozolânica do Resíduo de Vidro Moído

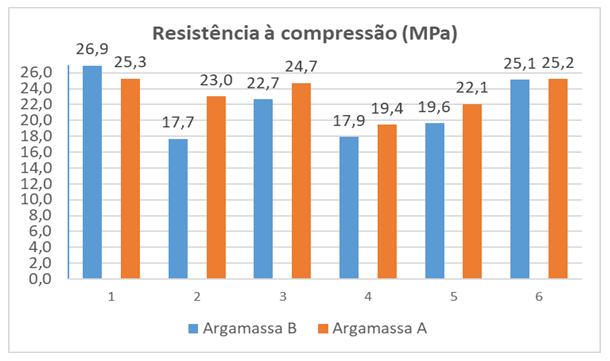

Os valores de resistência a compressão para as argamassas A e B e o índice de atividade pozolânica com cimento Portland são apresentados na figura 9 e tabela 9 respectivamente.

Figura 9 – Resistência a compressão das argamassas A e B

Fonte: Dado da pesquisa, 2019

Os resultados confirmam a pozolânicidade do material pois o mesmo apresentou um Índice de atividade pozolânica com cimento Portland em relação ao controle de 93%, valor maior que os 90% estabelecido pela a NBR 12653 (2014). Indicando que a sílica amorfa presente no resíduo de vidro moído reagiu com hidróxido de cálcio (proveniente da hidratação do cimento) formando silicatos de cálcio hidratado (C-S-H) que são compostos mais estáveis e resistentes.

4.3 Análise dos Ensaios Realizados nos Concretos

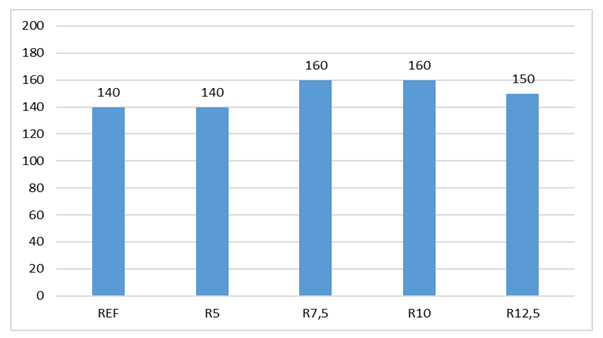

Os resultados dos ensaios de consistência pelo abatimento do tronco são apresentados na figura 10.

Figura 10 – Resultados do ensaio de abatimentos de tronco de cone

Fonte: Dado da pesquisa, 2019

Observa-se que os concretos apresentam abatimento variando entre 150 ± 10mm, com uma boa trabalhabilidade, todos com classe de consistência S100 segundo a NBR 8953 (2015). A trabalhabilidade foi ligeiramente alterada nos concretos com adição de 7,5, 10 e 12,5%. A relação água cimento aumenta conforme parte do cimento é substituída pelo resíduo, outro quesito, é que o resíduo tem granulometria mais grosseira que a do cimento, portanto menor superfície especifica e menor consumo de água, o que segundo Neville e Brooks (2013) afeta a trabalhabilidade já que a mistura requerer menos água do amassamento.

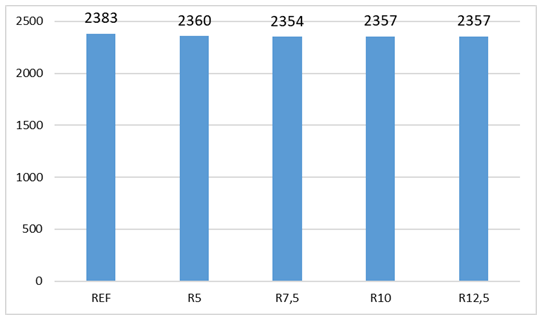

Os valores das massas específicas determinadas de acordo com a NBR 9833 (ABNT, 2008) estão expressos na figura 11 e tem média de 2362 Kg/m³ e coeficiente de variação de apenas 0,5%. Ouve uma pequena redução nas massas especificas o que também foi observado nas pesquisas de Nassar e Soroushian (2012) e Antônio (2012), de maneira geral o resíduo de vidro, nos percentuais adotados, não apresentou variação significativa na massa específica dos concretos.

Figura 11 – Resultados da massa específica no estado fresco

Fonte: Dado da pesquisa, 2019

4.4 Avaliação das propriedades mecânicas do concreto no estado endurecido

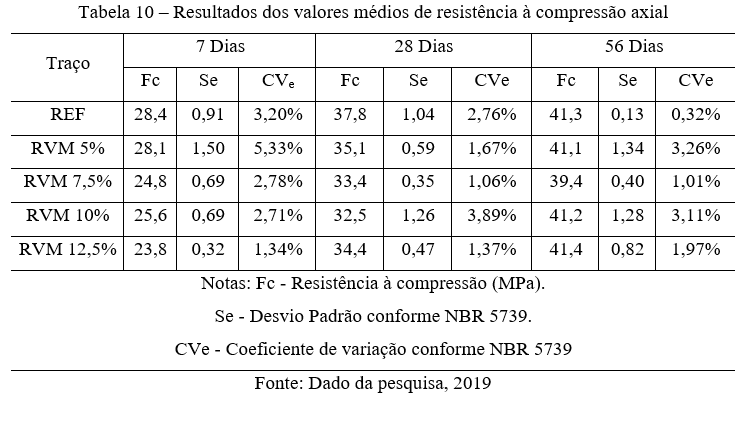

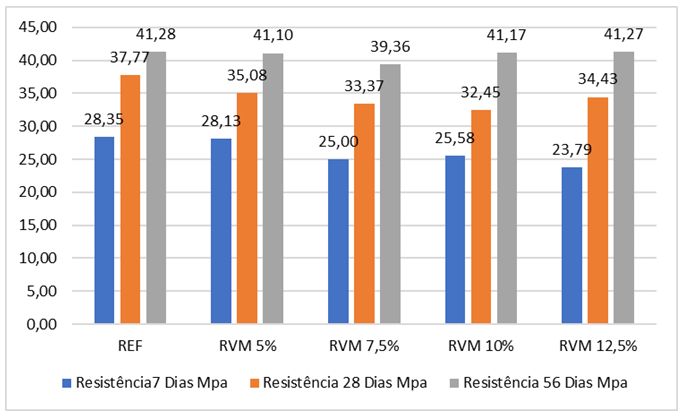

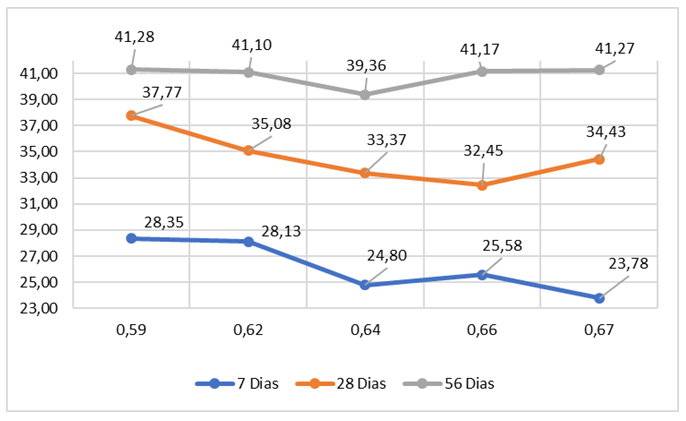

Os resultados dos ensaios de resistência à compressão axial são apresentados a seguir na tabela 10, nas figuras 12 e 13.

Figura 12 – Valores médios de Resistência à compressão axial

Fonte: Dado da pesquisa, 2019

Figura 13 – Resistência à compressão axial em relação a idade e fator água/cimento

Fonte: Dado da pesquisa, 2019

Observa-se que em todas as substituições adotadas e em quaisquer idades os resultados foram inferiores aos do concreto de referência. Cabe ressaltar que, nas substituições, os concretos obtiveram maior fator água/cimento e menor quantidade de cimento por traço o que pode provocar o enfraquecimento da matriz cimentícia em função do aumento da porosidade contribuindo para a redução da resistência como previsto pela lei de Abrams da relação água/cimento.

Houve o aumento da resistência a compressão axial com aumento das idades em todos os percentuais de substituição estudados. O crescimento de resistência em todas as substituições e em todas as idades, também demonstra segundo Paiva (2009) que não houve fragilização com o passar do tempo devido a reações álcali-sílica.

Os concretos com substituições ganharam menos resistência que o de referência nos primeiros 7 dias, isso pode ser explicado por eles possuírem menor quantidade de cimento. Os dados demonstram que as substituições não retardam o ganho de resistência à compressão axial por hidratação do cimento nos primeiros 7 dias visto que nessas idades todos os traços apresentam cerca de 70% da resistência aos 28 dias. Em todas as substituições, embora as resistências não superem o concreto de referência, os valores apresentados são acima de 20MPa, o que pode ser explicado pelo tipo de cimento adotado que possui resistências iniciais elevadas.

Observa-se também que todos os concretos superaram a resistência de 30MPa aos 28 dias podendo ser considerados concretos estruturais já que a NBR 6118 (2014) considera estruturais os concretos cima de 20 MPa. A apenas o RVM5 atingiu os 35 MPa aos 28 dias, valor estipulado inicialmente no programa experimental. No entanto, ocorreu um crescimento da resistência à compressão axial com o avanço das idades, de tal maneira que aos 56 dias todos os corpos-de-prova atingiram uma resistência superior aos 35 MPa. Isso corrobora o aumento de resistência em idades avançadas observado nas pesquisas de Guignone (2017), Simões (2013), Nassar e Soroushian (2012), que pode ser explicado pelo comportamento pozolânico do material apresentado na sua caracterização.

Dentre os concretos com substituição, a menor resistência à compressão aos 56 foi de 39,38 Mpa do RVM7,5 cerca de 95,4% da resistência do concreto de referência. Os outros concretos com substituição obtiveram valores de resistência a compressão muito próximos ao valor do concreto de referência obtendo em média 99,75% da sua resistência.

Como pode ser observado na tabela 11 o RVM12,5, entre todos os concretos estudados, apresentou maior ganho de resistência em idades entre os 7 e 28 dias, maior até mesmo que concreto de referência, o que indica que as reações pozolânicas podem ter iniciado ainda nessas idades já que grande parte hidróxido de cálcio necessário a reação foi formada nos primeiros 7 dias. Já em idades mais tardias entre os 28 e 56 dias de quem apresentou maior ganho de resistência foi o RVM10.

O RVM12,5 apresentou praticamente a mesma resistência à compressão que o concreto de referência e obteve o maior ganho de resistência entre os 7 e os 56 dias como pode ser observado na tabela 11, apesar da diminuição da quantidade de cimento em 12,5% e aumento o fator água cimento para 0,67.

Os dados da tabela 11 demostram que entre os 28 e os 56 dias o ganho de resistência à compressão dos concretos com substituição é em média 50% maior que o concreto de referência, o que mais uma vez pode ser explicado pelo comportamento pozolânico do material apresentado na sua caracterização.

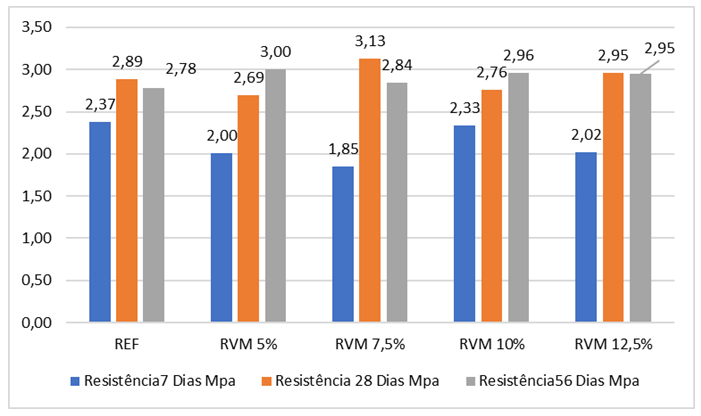

Os resultados dos ensaios de resistência à tração por compressão diametral são apresentados a seguir na tabela 12, nas figuras 14.

Figura 14 – Valores médios de resistência à tração por compressão diametral

Fonte: Dado da pesquisa, 2019

Os dados mostram que nos primeiros 7 dias idades em todas as substituições adotadas os resultados foram inferiores aos do concreto de referência. Cabe novamente ressaltar a influência dos diferentes fatores água/cimento que promovem menores resistências nos concretos com substituição por terem proporcionalmente menos cimento.

Houve o aumento da resistência à tração por compressão diametral com aumento das idades em todos os percentuais de substituição estudados. O crescimento de resistência em todas as substituições e em todas as idades, corrobora com os dados obtidos para a resistência a compressão axial e indicando que não houve fragilização devido a reações álcali-sílica.

É possível observar que em todos os traços estudados houveram ganhos significativos de resistência à tração por compressão diametral entre os 7 e os 28 dias de idade, sobretudo para o RVM7,5 que ganhou quase 60% de resistência nesse intervalo de tempo. O mesmo não pode ser dito para o intervalo entre 28 e 56 dias onde não houveram ganhos significativos de resistência e no caso dos concretos REF e RVM7,5 houveram até reduções da resistência o que é um comportamento inesperado que pode ser explicado pelos grandes coeficientes de variação apresentados nos resultados dos 7 e 28 dias de idades devido ao pequeno número de corpos de prova ensaiados, o que torna a amostra passível a variações.

A partir dos dados apresentados é possível inferir que as substituições tendem a influenciam a resistência à tração por compressão diametral, já que aos 28 e 56 dias de idade os concretos com substituição apresentaram valores de resistência próximo e até superiores aos do concreto de referência, mesmo possuindo maior fator água/cimento e menos cimento.

Aos 56 dias de idade todas as substituições superaram ligeiramente os valores de resistência à tração por compressão diametral do concreto de referência, comportamento observado por Simões (2013) e Antônio (2012) em idades de 28 dias.

5 CONCLUSÕES

A partir deste estudo, constatou-se que o resíduo de vidro moído em questão, na granulometria e nos percentuais estudados, pode ser aplicado na produção de concretos verdes estruturais em substituições parciais ao cimento, reduzindo assim o consumo de cimento, promovendo menor consumo de recursos naturais e dando um uso sustentável a um rejeito da indústria.

A caracterização do resíduo de vidro moído permite concluir o material é constituído em sua maior parte por sílica, cerca de 72%, esta sílica está em estado predominantemente amorfo o que torna a sílica reativa e promove a reatividade pozolânica que foi confirmada pelo índice de atividade pozolânica com cimento de 93% atendendo ao requisito da NBR 12653 (2014).

Os resultados dos ensaios realizados com o concreto no estado fresco permitem inferir que o resíduo de vidro moído, na granulometria e nos percentuais estudados, não influenciou de maneira significativa a trabalhabilidade e a massa especificam no estado fresco, embora a trabalhabilidade tenha sido ligeiramente aumentada nos concretos com maiores substituições.

Os resultados dos ensaios de resistência à compressão axial possibilitam concluir que conforme aumentam os percentuais de substituição do cimento pelo resíduo de vidro moído, os concretos apresentam uma redução nas resistências à compressão axial em idades iniciais.

As substituições não retardam diretamente o ganho de resistência à compressão axial por hidratação do cimento nos primeiros 7 dias visto que nessas idades todos os traços apresentam cerca de 70% da resistência aos 28 dias.

Em idades de 28 dias os concretos com substituições permeassem com resistências a compressão axial inferiores ao concreto de referência, no entanto, entre os 28 e os 56 dias de idade os concretos com substituições tem um ganho de resistência em médio 50% maior que o concreto de referência, evidenciando a formação de mais silicatos de cálcio hidratado (C-S-H) por reações pozolãnicas do hidróxido de cálcio produzido em idades iniciais com a sílica reativa presente no resíduo de vidro moído.

As reações pozolânicas que promovem maiores ganhos de resistência em idades tardias dos concretos (entre 28 e 56 dias) tem início antes dos 28 dias. É possível obter concretos estruturais com as substituições estudadas uma vez que todos os concretos com substituições superaram a resistência de 30MPa aos 28.

O resíduo estudado não promoveu reações álcali-sílica visto que não houve fragilização com o avanço das idades, pelo contrário houve crescimentos de resistência em todas as substituições e em todas as idades.

A substituição de 12,5% de cimento por resíduo de vidro moído, dentre as estudadas, é a mais eficiente pois é a que promove maior ganho de resistência em idades de 56 dias, é também a que consome menos cimento.

REFERÊNCIAS

AITCIN, P. C. Concreto de alto desempenho. Tradução: SERRA, G. G. São Paulo: Pini, 2000.

ALVES, O.L.; GIMENEZ, I. F.; MAZALI, I.O. Vidros. Cadernos Temáticos – Química Nova na Escola. Edição Especial, 2001.

ANTÔNIO, A. P. Potencialidades do aproveitamento do resíduo de estação de tratamento de efluentes do processo de lapidação do vidro sodo – cálcico na produção de concretos. 2012.162f. Dissertação (Mestrado em Engenharia Civil) – Programa de Pós-Graduação em Engenharia Civil, Centro Tecnológico, Universidade Federal do Espírito Santo, Vitória, 2012.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS (ABNT). ABNT NBR 7211: Agregados para concreto — Especificação. Rio de Janeiro, 2009.

______. ABNT NBR NM 248: Agregados — Determinação da composição granulométrica. Rio de Janeiro, 2003.

______. ABNT NBR 11579: Cimento Portland — Determinação do índice de finura por meio da peneira 75 μm (nº 200). Rio de Janeiro, 2012.

______. ABNT NBR NM 67: Concreto — Determinação da consistência pelo abatimento do tronco de cone. Rio de Janeiro, 1998.

______. ABNT NBR 5739: Concreto — Ensaio de compressão de corpos de prova cilíndricos. Rio de Janeiro, 2007.

______. ABNT NBR 5738: Concreto — Procedimento para moldagem e cura de corpos de prova. Rio de Janeiro, 2015.

______. ABNT NBR 7222: Concreto e argamassa — Determinação da resistência à tração por compressão diametral de corpos de prova cilíndricos. Rio de Janeiro, 2011.

______. ABNT NBR 9833: Concreto fresco — Determinação da massa específica, do rendimento e do teor de ar pelo método gravimétrico. Rio de Janeiro, 2008.

______. ABNT NBR 8953: Concreto para fins estruturais — Classificação pela massa específica, por grupos de resistência e consistência. Rio de Janeiro, 2015.

______. ABNT NBR 5752: Materiais pozolânicos — Determinação do índice de desempenho com cimento Portland aos 28 dias. Rio de Janeiro, 2014.

______. ABNT NBR 12653: Materiais pozolânicos — Requisitos. Rio de Janeiro, 2014.

______. ABNT NBR 15894-3: Metacaulim para uso com cimento Portland em concreto, argamassa e pasta. Parte 3: Determinação da finura por meio da peneira 45 μm. Rio de Janeiro, 2010.

______. ABNT NBR 12821: Preparação do concreto em laboratório — Procedimento. Rio de Janeiro, 2009.

______. ABNT NBR 6118: Projeto de estruturas de concreto — Procedimento. Rio de Janeiro, 2014.

CALLISTER, Jr. W. D. Ciência e Engenharia de Materiais: Uma Introdução. Grupo Gen-LTC, 2016.

FERREIRA, A. P. Estudo experimental da resistência de blocos de concreto com vidro como agregado miúdo. 2015.155f. Dissertação (Mestrado em Engenharia Civil) – Programa de Pós-Graduação em Engenharia Civil, Universidade Federal Fluminense, Niterói, 2015.

FERRARI, M. V. D. et al. O potencial da cadeia de resíduos de vidro de embalagem no Distrito Federal. In: Fórum Internacional de Resíduos Sólidos-Anais. 2018.

FUSCO, P. B. Tecnologia do concreto estrutural. 2. Ed. São Paulo: PINI, 2008.

GUIGNONE, G. C. Desempenho de concretos com a utilização de resíduos da lapidação do vidro como substitutos parciais ao cimento. 286f. Dissertação (Mestrado em Engenharia Civil) – Programa de Pós-Graduação em Engenharia Civil, Centro Tecnológico, Universidade Federal do Espírito Santo, Vitória, 2017.

HELENE, P.; TERZIAN, P. Manual de dosagem e controle do concreto. Pini; Brasília, DF.SENAI, 1992.

JOHN, V. M. Materiais de Construção e o Meio Ambiente. In: ISAIAS, G. C. (Org).Materiais de construção civil e princípios de ciência e engenharia de materiais. 3ª. ed São Paulo. IBRACON. ISBN.:978-85-98576-27-5, 2017.

MEHTA, P. K.; MONTEIRO, P. J. M. Concreto: microestrutura, propriedades e materiais. 2ª ed. São Paulo: IBRACON, 2014.

NASSAR R.; SOROUSHIAN P. Strength and durability of recycled aggregate concrete containing milled glass as partial replacement for cement. Construction and Building Materials, v. 29, p. 368-377, 2012.

NEVILLE, A. M; BROOKS, J. J. Propriedades do concreto. 2. Ed. Porto Alegre: Bookman, 2013.

OZORIO, B. P. M. Concreto leve com pérolas de EPS: estudo de dosagens e de características mecânicas. 2016. 154 p. Tese (Doutorado em Engenharia Civil – Estruturas) – Escola de Engenharia de São Carlos, Universidade de São Paulo, São Carlos, 2016.

PAIVA, O. A. Resíduo industrial de vidro moído em argamassa de cimento Portland. 2009. 208f. Dissertação (Mestrado em Engenharia Civil) – Programa de Pós-Graduação em Engenharia Civil, Faculdade de Tecnologia, Universidade Federal do Amazonas, Manaus, 2009.

SIMÕES, L. J. Estudo da aplicação de resíduo de vidro laminado na produção de concreto. 142f. Dissertação (Mestrado em Engenharia Civil) – Programa de Pós-Graduação em Engenharia Civil, Centro Tecnológico, Universidade Federal do Espírito Santo, Vitória, 2013.

SOUSA NETO, L. M. Utilização de resíduo de vidro moído como adição mineral para a produção de concreto autoadensável e de alto desempenho. 2014.150f. Dissertação (Mestrado em Engenharia Civil) – Programa de Pós-Graduação em Engenharia Civil, Faculdade de Tecnologia, Universidade Federal do Amazonas, Manaus, 2014.

ZACHARIASEN, W. H. O arranjo atômico em vidro. Jornal da American Chemical Society , v. 54, n. 10, p. 3841-3851, 1932.

ZARZYCKI, J. Óculos e o estado vítreo. Cambridge University Press, 1991.

1Mestre em Engenharia de Materiais (PPGEM/IFPI), Departamento de Engenharia – SEDUC, Piauí.

2 Docente em Psicologia, Centro Unificado do Piauí, departamento de Psicologia. Mestre em Políticas Públicas (PGPP/UFPI).

3 Discente em Psicologia, Centro Universitário Maurício de Nassau, departamento de Psicologia, Piauí.