ANALYSIS OF THE USE OF SLAG IN THE CEMENT PRODUCTION PROCESS

REGISTRO DOI: 10.69849/revistaft/ar10202408121539

Carlos Adriano Santos Sousa1; Sérgio Eduardo Araújo de Oliveira2; Francisca Gabriela da Silva Nascimento3; Alisson Santos Figueredo4; Emerson Braga da Silva5; Pedro Henryck Miranda de Sousa Santos6; Ana Caroline Pereira Nolasco7; Leonardo Telles de Souza Pessoa Filho8; Diogo Ramon do Nascimento Brito9.

Resumo

O estudo realizado analisou a composição química das Escórias de AltoForno, destacando os óxidos de cálcio, silício, alumínio e magnésio como os principais elementos presentes, juntamente com outros elementos em quantidades menores, como FeO, MnO, TiO2 e enxofre. A aplicação da escória no cimento Portland foi investigada com base em dados de referências e estudos bibliográficos. Os resultados e discussões indicaram que a adição de escória na fabricação do cimento resultou em benefícios significativos, como a economia de energia de moagem e uma melhor distribuição das fases do clínquer. Testes realizados com uma mistura bruta contendo 37% de escória moída demonstraram alterações na cinética da formação do clínquer, destacando a importância da composição e proporção de escória utilizada. A escória cristalina de alto forno foi considerada mais adequada do que a escória vítrea para a fabricação de cimento, devido ao seu potencial para melhorar a operação e conservação de energia. No entanto, são necessários mais estudos e análises para avaliar completamente o impacto da escória na durabilidade e eficiência do cimento, assim como para determinar as melhores condições de utilização. Em resumo, o estudo apontou que a utilização da escória na fabricação do cimento traz benefícios relevantes, mas ressaltou a necessidade de pesquisas adicionais para confirmar e expandir os resultados obtidos. A discussão enfatizou a importância de considerar as limitações do estudo e discutir as implicações das descobertas para o campo de estudo em questão.

Palavras-chaves: cimento; escoria de alto forno; fabricação

Abstract

The study carried out analyzed the chemical composition of blast furnace slag, highlighting calcium, silicon, aluminum and magnesium oxides as the main elements present, along with other elements in smaller quantities, such as FeO, MnO, TiO2 and sulfur. The application of slag in Portland cement was investigated based on data from references and bibliographic studies. The results and discussions indicated that the addition of slag in the manufacture of cement resulted in significant benefits, such as savings in grinding energy and a better distribution of clinker phases. Tests carried out on a raw mix containing 37% ground slag showed changes in the kinetics of clinker formation, highlighting the importance of the composition and proportion of slag used. Crystalline blast furnace slag was found to be more suitable than glassy slag for cement manufacture, due to its potential to improve operation and conserve energy. However, further studies and analysis are needed to fully assess the impact of slag on the durability and efficiency of cement, as well as to determine the best conditions of use. In summary, the study pointed out that the use of slag in the manufacture of cement brings relevant benefits,but highlighted the need for further research to confirm and expand the results obtained. The discussion emphasized the importance of considering the limitations of the study and discussing the implications of the findings for the field of study in question.

Keywords: cement; blast furnace slag; manufacturing.

1 INTRODUÇÃO

A produção de cimento é um processo vital na construção civil, desempenhando um papel fundamental na infraestrutura global. No entanto, este processo não está isento de desafios ambientais e económicos. Um desses desafios é o manejo adequado dos resíduos industriais, como a escória que é fabricado em unidades industriais chamadas Altos-Fornos, nas quais se reduzem os óxidos contidos nos minerais de ferro e se separam as impurezas que os acompanham, um subproduto comum de muitos processos metalúrgicos. (ALMEIDA apud BARBOSA p. 52, 2004)

A utilização da escória de alto forno na fabricação de cimento contribui para a redução do consumo de matérias-primas tradicionais, como calcário e argila, promovendo a sustentabilidade na indústria cimenteira. Além disso, A incorporação desse resíduo na composição do cimento também favorece a diminuição da emissão de CO2 durante a produção, uma vez que a escória possui menor teor de carbono em comparação com as matérias-primas convencionais. (ALMEIDA apud BARBOSA p. 52, 2004)

A norma ABNT NBR 5735:2016 – Cimento Portland com adição de escória granulada de alto-forno – estabelece os requisitos mínimos para o cimento com adição de escória, incluindo os critérios de composição química, propriedades físicas e desempenho do material. Essa norma garante a qualidade e a segurança do cimento produzido com a adição de escória, assegurando que o produto atenda aos padrões estabelecidos para sua aplicação na construção civil.

Embora a escória de alto forno seja amplamente utilizada na fabricação de cimento como adição mineral, sua presença pode gerar algumas patologias no processo produtivo e no produto. A presença de escória em excesso pode retardar o tempo de pega do cimento, o que pode afetar o tempo de cura e a resistência inicial do concreto. Isso pode resultar em problemas de desmoldagem prematura ou dificuldades na execução de determinadas etapas construtivas. (ZEGHICHI, 2006)

Com isso, escolher um fornecedor confiável de escória e garantir que o material atenda aos requisitos técnicos e normativos estabelecidos para sua utilização na fabricação de cimento. Realizar ensaios de dosagem para determinar a quantidade ideal de escória a ser adicionada ao cimento, levando em consideração as características do material.

Para mitigar essas patologias e garantir a qualidade do cimento produzido com adição de escória de alto forno, é fundamental seguir as normas técnicas vigentes, realizar ensaios de controle de qualidade durante o processo produtivo e adotar boas práticas de dosagem e mistura dos materiais. Além disso, é importante realizar estudos específicos para avaliar o desempenho da escória utilizada e ajustar as formulações conforme necessário para evitar possíveis problemas durante a produção e aplicação do cimento. (ZEGHICHI, 2006)

O objetivo dessa pesquisa é examinar a viabilidade e os benefícios da utilização da escória como material suplementar no processo de produção de cimento. Será abordado questões relacionadas à composição química da escória, seu impacto na qualidade do cimento, bem como os aspectos económicos e ambientais associados à sua utilização. Por meio de uma análise abrangente, investigaremos os efeitos da escória na resistência, durabilidade e outras propriedades do cimento. Além disso, exploraremos os desafios técnicos e operacionais enfrentados pela indústria cimenteira na incorporação eficaz da escória na produção.

2 METODOLOGIA

No trabalho apresentado, foram analisadas de maneira clara a importância da escória como um componente necessário na fabricação do cimento, com base em referências bibliográficas existentes. A pesquisa revisou os parâmetros da aplicação da escória no cimento Portland, destacando a influência desse material na durabilidade e eficiência da composição química do cimento. O estudo foi conduzido em duas etapas: primeiro, foi examinado o processo produtivo da escória, e depois, o processo produtivo do cimento, conforme descrito nas revisões bibliográficas. Dessa forma, foi possível organizar a influência da escória como agregado no cimento.

3 REVISAO BIBLIOGRAFICA

3.1 Escoria de Alto – Forno

A escória é um subproduto resultante da atividade da indústria siderúrgica e é gerada na forma liquida nos altos fornos durante a produção de ferro-gusa. O termo “Resíduo” atribuído à escória e a outras substâncias adicionadas deve ser considerado como temporário, uma vez que se refere a um material sem destino definido..(BARBOSA, 2004).

3.1.1 A geração de escória em alto forno utilizando carvão vegetal

Quando esse material passa a ter uma aplicação específica, deve ser classificado como um “subproduto” (GYSELLE ALMEIDA, p.52 apud BARBOSA, 2004).

É produzida ao remover impurezas, conhecidas como “gangas”, presentes nos metais em seu estado natural, que resultam da adição de carvão vegetal como fonte de combustível, juntamente com um fundente, geralmente calcário. Esse processo gera um material composto principalmente por sílico-aluminatos de cálcio e manganês, alem de óxidos de ferro e manganês (GYSELLE ALMEIDA p.52 apud BATTAGIN, 2002).

Por meio da utilização de fundentes, como, CaF2, MgO e CaO e, também em alguns casos, um ácido SiO2, é possível diminuir o ponto de fusão das impurezas e, assim, produzir, por meio de reações a uma temperatura de 1350°C a 1500°C, a escória líquida. Essa escória pode ser facilmente separada do metal devido à sua capacidade de fusão, atividade química, capacidade de dissolução e baixa densidade (GYSELLE ALMEIDA p.52 apud DAL MOLIN et al., citado por SILVA, 2005).

Os principais componentes da escória incluem: sílica (SiO2), alumina (Al2O3), titânio (TiO2), óxido de manganês (MnO2), dissulfeto de óxido de ferro (FeO), de cálcio (CaS), óxido de zinco (ZnO) e óxido de chumbo (PbO2). A partir do carvão, temos: sílica (SiO2), magnésia ou óxido de magnésio (MgO), cal (CaO), pentóxido de óxido de potássio (K2O), fósforo (P2O5), e óxido de sódio (Na2O). Já os componentes dos fundentes são: cal (CaO), magnésia (MgO) e sulfeto de cálcio (CaS).

A escória resultante do alto-forno a carvão vegetal é formada pela fusão da ganga, que é o material inerte do minério de ferro, das cinzas presentes no carvão vegetal e dos fundentes. Quando atinge as regiões mais quentes do alto-forno, como a região das ventanearas, esses materiais reagem entre si e formam a escória. A temperatura media para este processo depende da composição da escória utilizada. Por exemplo, começa a fundir a 1160ºC uma mistura com 60% de sílica, 23% de cal e 15% de alumina, mas mesmo com um super aquecimento de 500ºC, pode ainda permanecer viscosa. Ainda, a fusão com 1295ºC inicia-se com uma mistura de 47% de sílica, 35% de cal e 18% de alumina e está completamente líquida a 1400ºC (GYSELLE ALMEIDA p.54 apud SOUZA, 2007).

Para que a escória tenha o processo de formação das propriedades mais importantes deve ser realizado a fluidez, em que segundo a ALMEIDA (2012) é para facilitar a retirada da escoria do forno que está relacionado com a temperatura e sua composição química. Tendo o desenvolvimento avançado com o passar dos anos de operação, conseguirão verificar que essa relação precisava de uma expressão química como por exemplo: (CaO+MgO)/(SiO2+Al2O3).

ALMEIDA (2012) argumenta uma afirmação de SOUZA (2007), quando a relação se aproxima de 1, a escória torna-se fluida em fusão e, ao solidificar-se, transforma-se rapidamente em uma massa petrificada com fratura opaca. Porem, ao aumentar o teor de cal, a fluidez da escória é perdida, tornando-se espessa e incapaz de formar fios. Durante o seu resfriamento, ela se desfaz em pó. O aumento na basicidade (característica do que é básico) da escória melhora sua eficácia na remoção de enxofre, entretanto, a torna mais viscosa. De maneira mais clara, uma escória muito viscosa e espessa dificulta as operações do alto-forno, aderindo ao revestimento, escorrendo lentamente e podendo grudar no carvão vegetal na rampa, prejudicando a distribuição adequada do fluxo gasoso.

3.1.2 Escórias e suas técnicas de resfriamento

Os jatos de água de alta pressão são utilizados para resfriar rapidamente a escória líquida. Esse processo resulta na solidificação rápida da escória, o que impede a formação de núcleos cristalinos e preserva suas propriedades hidráulicas. O produto final é uma escória granular de formato angular, com uma textura áspera e colorações que variam entre esbranquiçado, amarelado, acinzentado e acastanhado. A distribuição granulométrica desse material assemelha-se à da areia natural, apresentando um diâmetro aproximado de 0,2 mm e uma densidade aparente em torno de 1,0 g/cm³. Quanto mais rápido ocorre o resfriamento, maior será o grau de vitrificação, resultando em propriedades hidráulicas superiores das escórias, o que impede a formação de núcleos cristalinos e mantém as características hidráulicas essenciais para a produção de produtos aglomerantes semelhantes aos do cimento Portland. Esses produtos são amplamente utilizados na fabricação de agregados grossos e finos, argamassas, painéis, tijolos e blocos de vedação vertical, além de pré-fabricados e artefatos de concreto, sendo especialmente valiosos como adições a cimentos e concretos. (GYSELLE ALMEIDA p.55 apud SILVA, 2005).

3.1.3 Propriedades químicas da escória

A propriedade química das escórias está diretamente ligada à uniformidade da escória líquida, sua alta capacidade de dessulfurarão, em que nada mais é do que a remoção do enxofre e é claro a baixa viscosidade (GYSELLE ALMEIDA p.58 apud MASSUCATO, 2005).

Tanto a composição química quanto a estrutura física das escórias podem mudar dependendo das proporções dos minerais utilizados, fundentes, constituintes e outras matérias-primas, eficiência operacional do forno, métodos de resfriamento e diferenças nos processos de fabricação. Assim, do ponto de vista químico, a composição da escória deve ser cuidadosamente observada pelos metalurgistas, uma vez que no processo podem resultar em demandas de energia e também custos adicionais.

As normas brasileiras categorizam as escórias de alto-forno em duas classes: básicas e ácidas. Segundo a NBR 5735 (1991), uma escória é considerada básica se a relação (CaO + MgO + Al2O3) / SiO2 for superior a 1; caso contrário, é classificada como ácida. Apenas as escórias básicas são aptas para serem utilizadas como adições minerais. As escórias que não cumprem os critérios estabelecidos são classificadas como ácidas e tratadas como pozolanas, devendo atender a outras especificações.

Mencionado por Massucato (2005) em sua pesquisa, Soares também propôs uma análise utilizando o índice de basicidade. Nesse contexto, uma escória é classificada como básica quando a relação CaO/SiO2 ultrapassa 1, enquanto é considerada ácida quando essa relação é inferior a 1. Um alto teor de óxido de alumínio (Al2O3) pode atenuar a acidez, conferindo propriedades básicas à escória. A relação CaO/SiO2 é conhecida como índice de basicidade. Por outro lado, a relação (CaO + MgO + Al2O3)/SiO2, quando maior ou igual a 1, é chamada de índice de hidraulicidade. Se esse índice for igual ou superior a 1 (>=1), indica que a escória possui atividade hidráulica suficiente para ser utilizada na produção de cimento Portland de alto-forno e como aditivo no concreto. Se o índice for inferior a 1 (<1), é possível avaliar se a escória apresenta características pozolânicas que permitam sua utilização na fabricação de cimento Portland pozolânico, tema que será abordado a seguir. (GYSELLE ALMEIDA p.59 apud MASSUCATO, 2005).

3.2 Processo produtivo do cimento

3.2.1 O cimento

O cimento tem suas raízes no antigo Egito, conhecida como cimento Portland, foi patenteada em 1824 por Joseph Aspdin, um construtor inglês. Ele escolheu esse nome devido à cor e consistência do material, que o fizeram lembrar das rochas da ilha britânica Portland. (CASTRO 2021)

A Forti Battagin, gerente do laboratório da Associação Brasileira do Cimento Portland (ABCP), compartilhou a história do cimento, desde sua origem na antiga Roma até os avanços significativos no seu desenvolvimento. Desde a utilização de uma liga com gesso calcinado no Egito antigo até a invenção do cimento artificial por Vicat e a patente do cimento Portland por Joseph Aspdin. Ele também destacou os elementos que compõem o cimento Portland de acordo com a NBR 11578: (ABNT 1991). (SILVA 2019)

3.2.2 Tipos de cimento

Atualmente no Brasil inteiro a uma variedade imensa de fábricas cimenteiras, cada uma com o seu tipo de cimento e composição, com 56 fabricas espalhadas no território brasileiro produzindo cerca de 78 milhões de toneladas por ano, entretanto, só 33,8 milhões de toneladas foram registrados pela SNIC (Sindicato Nacional da Indústria do Cimento) até o mês de junho de 2023

Na tabela abaixo os tipos de cimento e suas características

TIPO DE CIMENTO NOMES CARACTERISTICAS CP-I Cimento Portland comum Possui gesso, que trabalha como retardador de pega. Utilizado comumente em construções em geral. Possui menor resistência e alto custo. CPI-S Portland comum com adição Basicamente tem a mesma composição do CP I, comum, porém com um pouco de material pozolânico; Menor permeabilidade. CPII-E Cimento Portland com adição de escória de alto forno Contém adição de escória granulada de alto forno; A adição confere ao cimento um menor calor moderadamente lento; Recomendado para estruturas que necessitam de desprendimento de calor de hidratação. CPII-Z Cimento Portland com adição de material pozolânico Produzido com adição de pozolona; Menor permeabilidade; Ideal para obras subterrâneas e/ou contato com água CPII-F Cimento Portland com adição de material carbonático – fíler Possui entre 6% a 10% de material carbonático em sua composição; Utilizado comumente em concretos simples, armado, protendido, pisos e etc. CPIII Portland de alto forno Possui uma adição de escória maior que o CP II. Pode chegar a 70% adição de escória; Alta impermeabilidade e durabilidade; Baixo calor de hidratação; Alta resistência a expansão e à sulfatos. CPIV Cimento Portland pozolânico Tem de 15% a 50% de material pozolânico; Alta durabilidade e impermeabilidade; Proporciona estabilidade em ambientes de ataque de ácidos. CPV Cimento Portland com alta resistência inicial Não é fabricado com adições; O processo de dosagem do clínquer e sua fabricação que confere uma alta reatividade com poucas horas da sua aplicação; Atinge resistências maiores que os cimentos convencionais; Utiliza-se uma moagem mais fina. RS Cimento Portland resistência a sulfatos Resistente a sulfatos e enquadrado em exigências específicas; Muito utilizado em esgotos e em construções em contato com a água do mar. BC Portland com baixo calor de hidratação Tem a propriedade de retardar o desprendimento do calor de hidratação em grandes peças; Evita o surgimento de fissuras de origem térmica. CPB Cimento Portland branco Tem como caraterística a cor branca. Baixo teor de manganês e ferro; Utiliza caulim no lugar da argila.

4 RESULTADOS E DISCUSSOES

A composição química das Escórias de Alto-Forno é discutida, destacando os óxidos de cálcio, silício, alumínio e magnésio como os principais elementos presentes. Além disso, são mencionados outros elementos presentes em quantidades menores, como FeO, MnO, TiO2 e enxofre. (ArcelorMittal, PEDRO FILHO – 2006).

A análise dos parâmetros entre a aplicação de escória no cimento Portland é realizada através de dados de referências e estudos bibliográficos. A escória de alto forno é utilizada juntamente com os parâmetros de processamento e composição de fases dos clínquer resultantes. Essa aplicação da escória economiza energia de moagem significativa.

Para avaliar os benefícios da utilização da escória na fabricação do cimento, foram realizados testes organizados por BHATTY, onde foi utilizando uma mistura bruta com 37% de escória moída, com o fator de saturação de cal de 98, módulo de sílica de 2,18 e módulo de alumina de 2,2. Os resultados mostraram que a adição de escória alterou a cinética da formação do clínquer, resultando em uma melhor distribuição das fases do clínquer.

Além disso, foi observado que a escória cristalina de alto forno é considerada mais adequada do que a escória vítrea para a fabricação de cimento, pois apresenta potencial para melhorar a operação e conservação de energia.

No entanto, é importante ressaltar que mais estudos e análises são necessários para avaliar completamente o impacto da escória na durabilidade e eficiência do cimento. É necessário realizar testes em diferentes composições e proporções de escória para determinar as melhores condições de utilização.

Em relação à discussão, com base nas informações apresentadas, podese argumentar que a utilização da escória na fabricação do cimento traz benefícios significativos, como a economia de energia de moagem e a melhoria da distribuição das fases do clínquer. No entanto, é importante considerar as limitações do estudo, bem como discutir as implicações das descobertas para o campo de estudo em questão. Portanto, mais testes e pesquisas devem ser realizados para confirmar e expandir esses resultados promissores.

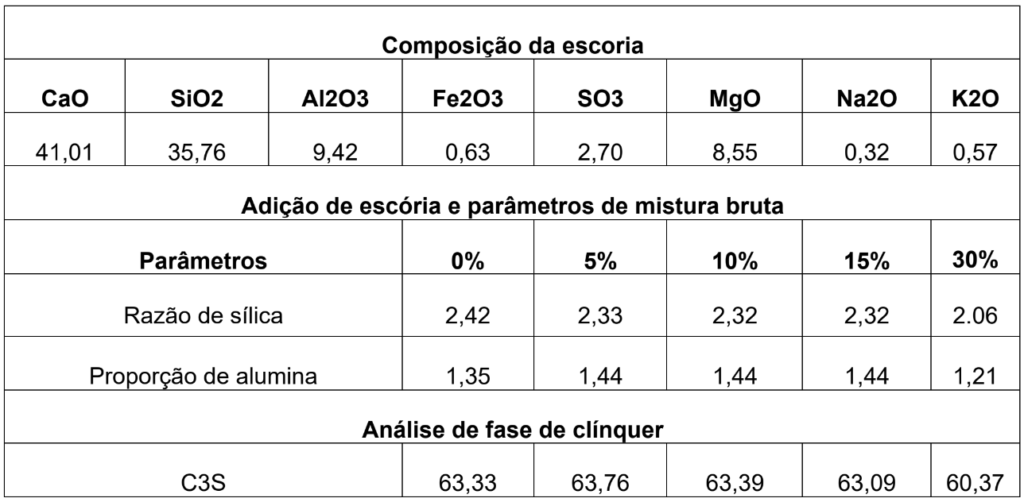

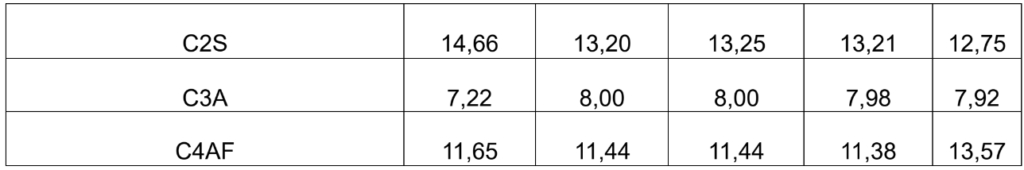

A escória típica de alto forno utilizada juntamente com os parâmetros de processamento e composição de fases dos clínquer resultantes são mostrados na Tabela 2. O processo economiza uma quantidade significativa de energia de moagem.

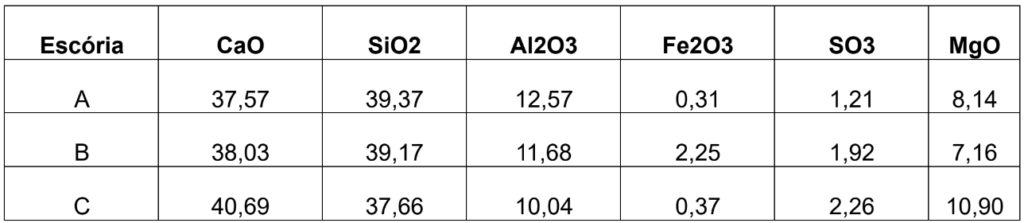

Em outra aplicação, Puertas (1988) demonstraram o uso de escórias cristalizadas de alto forno na produção de clínquer de cimento. Por serem ricas em CaO, SiO2 e Al2O3 (Tabela 2), as escórias substituíram quantidades consideráveis de calcário, sílica e argila na mistura crua.

Os testes foram realizados utilizando 37% de escória moída em uma mistura bruta com fator de saturação de cal de 98, módulo de sílica de 2,18 e módulo de alumina de 2,2. A adição de escória alterou a cinética da Inovações na fabricação de cimento Portland Composição da Escória. Parâmetros de mistura bruta e análises de fase de clínquer. (BHATTY (2004)

Composição de Diferentes Escorias Cristalinas de alto forno, % em Massa

A formação de clínquer é acima de 1350°C em que a reatividade da mistura bruta, foi boa e o clínquer apresentou formação e distribuição de fases normais. Temperaturas mais elevadas (1450°C) e grãos de escória mais finos (90µm) melhoraram a queima da mistura bruta que produziu clínquer com composição mineralógica normal e melhor distribuição das fases do clínquer. No geral, a escória cristalina de alto forno foi considerada mais adequada do que a escória vítrea para a fabricação de cimento, com potencial para melhorar a operação e conservação de energia.

5 CONSIDERAÇÕES FINAIS

Com base nas informações apresentadas, é possível concluir que a utilização da escória de alto forno na fabricação do cimento traz benefícios significativos, como a economia de energia de moagem e a melhoria da distribuição das fases do clínquer. No entanto, é importante considerar as limitações do estudo, bem como discutir as implicações das descobertas para o campo de estudo em questão. Portanto, mais testes e pesquisas devem ser realizados para confirmar e expandir esses resultados promissores. A evolução contínua na compreensão e aplicação da escória de alto forno certamente contribuirá para avanços significativos na fabricação de cimento Portland.

Diante das informações compartilhadas, é possível compreender a complexidade e a importância do processo de formação da escória, bem como sua composição química diversificada. Além disso, a questão da classificação desse material, passando de “resíduo” para “subproduto” quando passa a ter uma aplicação específica, é um ponto relevante a ser considerado.

A utilização de fundentes e o processo de remoção de impurezas para produzir a escória líquida demonstram a engenhosidade envolvida na indústria siderúrgica. A diversidade de componentes presentes na escória provenientes do minério de ferro, do carvão e dos fundentes ressalta a complexidade desse subproduto.

REFERÊNCIAS

______. NBR 11578: Cimento Portland composto. Rio de Janeiro 1991 ______. NBR 5735: Cimento Portland alto-forno. Rio de Janeiro 1991

ALMEIDA, Gyselle M. Utilização de escória produzida como agregado graúdo e miúdo para concreto. Belém, 2014

BHATTY, Javed I. Innovations in Portland Cement Manufacturing. 2004. FILHO, Pedro. ArcelorMittal. Cimento e Comcreto Disponível em: http://www.arcelormittal.com.br. Acesso em: 2024.

CASTRO, V. G. Cimento Portland. In: CASTRO, V. G. (Org.). Compósito madeira cimento: um produto sustentável para o futuro. Mossoró: EdUFERSA, 2021, p. 13-21.

SILVA, Patrik N. U. C. da. Análise da utilização de escória de alto-forno como agregado miúdo na fabricação de argamassa. João Monlevade: Doctum, 2019.

BARBOSA, M.T.G. Análise crítica de materiais alternativos empregados na construção civil. (Argentina, 2004). ALMEIDA, Gyselle M. Utilização de escória produzida como agregado graúdo e miúdo para concreto. Belém 2014

BATTAGIN, I.L.S; SBRIGHI, C. Precauções e limitações do uso de escórias como agregado na construção civil. 2002. ALMEIDA, Gyselle M. Utilização de escória produzida como agregado graúdo e miúdo para concreto. Belém, 2014.

MASSUCATO, C.J. Utilização de escória de alto-forno à carvão vegetal como adição no concreto. 2005. 17f. Dissertação. Campinas, 2005. ALMEIDA, Gyselle M. Utilização de escória produzida como agregado graúdo e miúdo para concreto. Belém 2014

ZEGHICHI, Leila. The Effect of Replacement of Naturals Aggregates by Slag Products on the Strength of Concrete. 2006.

1Graduando em Engenharia Civil pela Universidade Estadual da Região Tocantina do Maranhão (UEMASUL)

Instituição: Universidade Estadual da Região Tocantina do Maranhão

Endereço: Rua Topázio, n° 100, Vila São Francisco, CEP: 65930000, Açailândia – MA

E-mail: carlos.adriano.sousa@uemasul.edu.br

2Graduando em Engenharia Civil pela Universidade Estadual da Região Tocantina do Maranhão (UEMASUL)

Instituição: Universidade Estadual da Região Tocantina do Maranhão

Endereço: Rua Topázio, n° 100, Vila São Francisco, CEP: 65930000, Açailândia – MA

E-mail: sergio.oliveira@uemasul.edu.br

3Graduando em Engenharia Civil pela Universidade Estadual da Região Tocantina do Maranhão (UEMASUL)

Instituição: Universidade Estadual da Região Tocantina do Maranhão

Endereço: Rua Topázio, n° 100, Vila São Francisco, CEP: 65930000, Açailândia – MA

E-mail: francisca.silva.nacimento@uemasul.edu.br

4Graduando em Engenharia Civil pela Universidade Estadual da Região Tocantina do Maranhão (UEMASUL)

Instituição: Universidade Estadual da Região Tocantina do Maranhão

Endereço: Rua Topázio, n° 100, Vila São Francisco, CEP: 65930000, Açailândia – MA

E-mail: alissonsantosfigueredo@gmail.com

5Graduando em Engenharia Civil pela Universidade Estadual da Região Tocantina do Maranhão (UEMASUL)

Instituição: Universidade Estadual da Região Tocantina do Maranhão

Endereço: Rua Topázio, n° 100, Vila São Francisco, CEP: 65930000, Açailândia – MA

E-mail: emerson.ahou@gmail.com

6Graduando em Engenharia Civil pela Universidade Estadual da Região Tocantina do Maranhão (UEMASUL)

Instituição: Universidade Estadual da Região Tocantina do Maranhão

Endereço: Rua Topázio, n° 100, Vila São Francisco, CEP: 65930000, Açailândia – MA

E-mail: pedro.miranda.santos@uemasul.edu.br

7Especialização em MBA Engenharia Ferroviária

Instituto de Pós-Graduação e Graduação, IPOG

Graduação em Engenharia Civil pela Universidade Ceuma (UNICEUMA)

E-mail: anacaroline.nolasco@uemasul.edu.br

8Especialista em Infraestrutura de Transportes e Rodovias

Engenheiro Civil

E-mail: leonardo-engcivil@hotmail.com

9Mestre em Ciências dos Materiais

Universidade Federal do Maranhão, Imperatriz – Maranhão, Brasil

E-mail: diogo.brito@uemasul.edu.br