DEVELOPMENT OF AUTOMATED CONTROL FOR BENCH EQUIPMENT

REGISTRO DOI: 10.5281/zenodo.11095653

Diego Lucas Soares Ferreira¹

RESUMO

Este artigo apresenta um estudo técnico sobre a implementação de automação na furadeira de bancada, explorando os benefícios, desafios e procedimentos técnicos envolvidos. A automação na indústria tem se mostrado uma tendência crescente, visando aumentar a eficiência, precisão e segurança dos processos. Neste contexto, a adaptação de ferramentas tradicionais, como a furadeira de bancada, para a automação, representa um avanço significativo. O presente estudo foca na aplicação de sensores e sistemas de controle para automatizar as operações da furadeira de bancada, proporcionando maior controle sobre o processo de furação, redução de erros e aumento da produtividade. Além disso, são discutidos aspectos relacionados à integração de sistemas, seleção de componentes e aspectos de segurança. Os resultados obtidos demonstram a viabilidade e os benefícios da automação na furadeira de bancada, destacando seu potencial para melhorar a eficiência e qualidade dos processos industriais.

Palavras-chave: Automação, Furadeira de Bancada, Sensores, Controle, Eficiência.

ABSTRACT

This article presents a technical study on the implementation of automation in a bench drill, exploring the benefits, challenges and technical procedures involved. Automation in industry is a growing trend, aimed at increasing the efficiency, precision and safety of processes. In this context, the adaptation of traditional tools, such as the bench drill, to automation represents a significant advance. This study focuses on the application of sensors and control systems to automate bench drill operations, providing greater control over the drilling process, reducing errors and increasing productivity. In addition, aspects related to system integration, component selection and safety aspects are discussed. The results obtained demonstrate the feasibility and benefits of automation in bench drilling, highlighting its potential to improve the efficiency and quality of industrial processes.

Keywords: Automation, Bench Drill, Sensors, Control, Efficiency

INTRODUÇÃO

A automação industrial tem sido um componente crucial na transformação dos processos de fabricação, direcionando esforços para ampliar a eficiência, qualidade e segurança das operações industriais. Nesse cenário, a introdução da automação na furadeira de bancada emerge como uma estratégia fundamental para modernizar e aprimorar os procedimentos de usinagem. A furadeira de bancada, uma ferramenta omnipresente na indústria mecânica, desempenha um papel essencial na realização de furos precisos em uma variedade de materiais, tornando-se, por conseguinte, um alvo ideal para a integração de tecnologias de automação.

O advento da automação na furadeira de bancada promete não apenas automatizar tarefas repetitivas, mas também elevar a precisão e a consistência dos resultados obtidos. Com a capacidade de controlar diversos parâmetros do processo de furação de forma precisa e em tempo real, a automação proporciona uma vantagem significativa em termos de produtividade e qualidade final do produto. No entanto, esse avanço não está isento de desafios técnicos e práticos, incluindo a integração de sensores e sistemas de controle, questões de segurança operacional e a necessidade de treinamento adequado para os operadores.

Este estudo visa explorar em detalhes os aspectos técnicos envolvidos na implementação de automação na furadeira de bancada, examinando tanto os benefícios potenciais quanto os desafios a serem superados. Ao fornecer uma análise aprofundada desses elementos, busca-se aprofundar o assunto para profissionais da indústria mecânica que estejam considerando ou já estejam envolvidos na automação desse equipamento fundamental.

A justificativa para este estudo reside na importância da automação industrial como uma ferramenta essencial para impulsionar a eficiência e a competitividade das operações fabris na indústria mecânica. A implementação de automação na furadeira de bancada representa um avanço significativo, pois esta máquina desempenha um papel central em uma variedade de processos de usinagem, desde a produção de componentes simples até a fabricação de peças complexas de alta precisão.

A necessidade de modernização e aprimoramento das operações de usinagem é evidente, considerando-se o contexto atual da indústria, que demanda cada vez mais produtos de alta qualidade, produzidos de forma eficiente e segura. A automação na furadeira de bancada oferece a promessa de atender a esses requisitos, possibilitando um controle mais preciso do processo de furação, reduzindo o tempo de ciclo e minimizando o risco de erros.

Além disso, a crescente competitividade do mercado global requer que as empresas busquem constantemente maneiras de melhorar sua produtividade e reduzir seus custos. A automação na furadeira de bancada pode proporcionar ganhos significativos nesses aspectos, permitindo uma produção mais ágil e eficiente, bem como uma utilização mais eficaz dos recursos disponíveis. No entanto, embora os benefícios potenciais da automação sejam evidentes, existem desafios significativos a serem enfrentados. Questões relacionadas à integração de sistemas, seleção de componentes adequados, garantia da segurança operacional e treinamento de pessoal são apenas algumas das considerações importantes que devem ser abordadas durante o processo de implementação da automação na furadeira de bancada.

Portanto, este estudo se justifica pela necessidade de fornecer uma análise abrangente dos aspectos técnicos, benefícios e desafios associados à implementação de automação na furadeira de bancada, com o objetivo de auxiliar empresas e profissionais da indústria mecânica a tomar decisões informadas e eficazes no que diz respeito à modernização de seus processos de usinagem. O objetivo deste trabalho é investigar a viabilidade e os impactos da implementação de automação na furadeira de bancada, visando aprimorar a eficiência e a qualidade das operações de usinagem na indústria mecânica. E, em específico avaliar os requisitos técnicos para a integração de sensores e sistemas de controle na furadeira de bancada; analisar os benefícios potenciais da automação, incluindo aumento da precisão, produtividade e segurança operacional e identificar e mitigar os principais desafios associados à implementação de automação na furadeira de bancada, como questões de compatibilidade e segurança.

2 FUNDAMENTAÇÃO TEÓRICA

2.1. AUTOMAÇÃO INDUSTRIAL

A automação industrial é a utilização de tecnologias para o controle e monitoramento de processos industriais ou máquinas, aparelhos, dispositivos, que geralmente são funções repetitivas operando automaticamente reduzindo ao máximo a intervenção humana.

Em outras palavras, trata-se de automatizar tarefas e processos repetitivos, cansativos ou irritantes e deixar que as máquinas os façam. Isso reduz o emprego de pessoas, por exemplo, em ambientes poluentes, reduz o estresse e a fadiga dos operadores e permite que as pessoas realizem tarefas com maior qualificação (NACARATTI et al, 2017).

A verdade é que a automação de processos também busca melhorar os tempos de ciclo de produção de um produto, permitindo produzir mais em menos tempo, com menos erros e de forma repetitiva, garantindo uniformidade na qualidade do produto final de um lote a outro.

Desde os tempos pré-históricos, os humanos têm usado máquinas para substituir o esforço humano por dispositivos mecânicos para melhor desempenhar as tarefas necessárias. Mas foi em 1801 que a revolução na indústria têxtil como um grande avanço na engenharia deu início a uma corrida desenfreada para automatizar fábricas e processos industriais (NATALE. 2018).

O objetivo é aumentar a produção, melhorar a qualidade e evitar riscos às pessoas . Logicamente, isso está associado à perda de empregos de baixa qualificação, mas em troca outras necessidades de pessoal são geradas para projetar, fabricar, iniciar e controlar esses novos processos.

A engenharia, a manutenção industrial e as novas profissões ligadas a ´produção ganham uma nova dimensão. Segundo Natale ( 2018) as tecnologias que tornaram possível o desenvolvimento da indústria moderna foram:

- Eletricidade e eletrônica industrial.

- Pneumática industrial

- Hidráulica de óleo

- Os CLP’s (Controladores Lógicos Programáveis)

- O avanço das comunicações

- Robótica industrial.

A robótica industrial surge pela primeira vez como parte desse processo de automação de processos industriais. Portanto, a automação não é simplesmente colocar um robô em uma célula industrial, mas vai muito mais longe.

O primeiro exemplo que certamente vem à mente quando falamos de automação e robótica é da indústria automotiva. Todos nós já vimos linhas de montagem em que robôs trabalham gradativamente em trabalhos difíceis, como soldagem ou pintura. São tarefas que exigem precisão e repetibilidade , por isso são ideais para serem executadas por um robô (ROSÁRIO, 2012).

As linhas de produção de automóveis são o exemplo clássico de automação, mas existem muitos outros processos em muitos outros setores.

Por exemplo, na indústria farmacêutica, os processos de embalagem de medicamentos e pílulas, o processo de colocá-los em caixas, embalagens etc. é um processo automatizado na maioria dos casos, com células de trabalho autônomas.

Outro exemplo são as empresas de injeção de plástico, com robôs que auxiliam no processo de retirada de peças do molde, por exemplo. Esse fenômeno tecnológico de automação de processos industriais abriu as portas para a Indústria 4.0 , termo que designa a manufatura com todos os seus processos interligados pela internet (NACARATTI et al, 2017).

De fato, pode-se dizer que a atual revolução industrial impõe a digitalização de processos por meio da interação da inteligência artificial com as máquinas e o aprimoramento de recursos visando a criação de novas metodologias comerciais.

Claro que, automatizando todo esse processo, será possível melhorar muito mais o funcionamento da máquina, levando-a ao seu nível máximo de otimização, além disso, o controle é aprimorado e mais informações sobre o estado são obtidas em menos tempo.

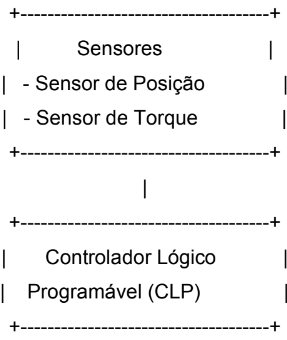

2.2. SENSORES E SISTEMAS DE CONTROLE

A automação na indústria mecânica tem se tornado cada vez mais comum devido aos avanços tecnológicos e à necessidade de aumentar a eficiência e a precisão dos processos de produção. Nesse contexto, a integração de sensores e sistemas de controle desempenha um papel fundamental na automação da furadeira de bancada. Segundo Bernardi (2015), os sensores são dispositivos que detectam e medem variáveis físicas, como posição, velocidade, torque e temperatura, enquanto os sistemas de controle são responsáveis por processar os dados dos sensores e tomar decisões para controlar o funcionamento da máquina.

Um dos principais sensores utilizados na automação da furadeira de bancada é o sensor de posição, que pode ser empregado para monitorar a posição da broca em relação à peça de trabalho. Isso permite um controle preciso da profundidade de penetração da broca, garantindo que todos os furos tenham a mesma profundidade. Além disso, segundo Camassuti et al. (2023), sensores de torque podem ser utilizados para monitorar a carga aplicada à broca durante o processo de furação, possibilitando ajustes automáticos na velocidade de rotação da broca para otimizar o desempenho de corte e evitar sobrecargas.

Os dados coletados pelos sensores são enviados para os sistemas de controle, que podem ser controladores programáveis (CLPs), microcontroladores ou computadores industriais. De acordo com Pekelman e Mello-Jr (2004), esses sistemas processam as informações dos sensores e executam algoritmos de controle para regular diversos parâmetros da furadeira de bancada, como velocidade de rotação da broca, profundidade de penetração e avanço automático. A programação dos sistemas de controle deve ser cuidadosamente projetada para garantir um desempenho otimizado da máquina, levando em consideração as características específicas do processo de furação e as necessidades do operador.

Um sistema que permite programar a execução de tarefas usando lógicas, condicionais, recepção e processamento de entrada de configurações pré-definidas é conhecido como controlador lógico programável e é amplamente utilizado na indústria. Pretuzzella (2014) afirma que um CLP é um tipo de computador projetado para uso industrial com a capacidade de realizar funções de controle.

Amplamente empregados em equipamentos industriais, os controladores lógicos programáveis incluem entradas e saídas que podem ser digitais ou analógicos com a finalidade de realizar operações. Eles também realizam a coleta de dados em tempo real.

Foram criados para vários tipos de aplicações, incluindo as mais simples e complicadas. Eles fornecem serviços para uma série de situações, incluindo as delicadas e hostis. A automação na furadeira de bancada oferece uma série de benefícios que contribuem para a melhoria da eficiência, qualidade e segurança dos processos de usinagem na indústria mecânica. Conforme Bezerra (2018), um dos principais benefícios é o aumento da precisão e da consistência dos furos. Com a integração de sensores e sistemas de controle, é possível garantir que todos os furos tenham as mesmas dimensões e profundidade, proporcionando uma qualidade mais uniforme às peças produzidas.

Além disso, de acordo com De Oliveira et al. (2015), a automação permite uma maior produtividade, pois elimina a necessidade de intervenção manual para ajustar parâmetros da máquina, como velocidade de rotação da broca e profundidade de penetração. Isso reduz o tempo de ciclo e aumenta a taxa de produção, tornando o processo de furação mais eficiente e econômico.

Outro benefício significativo da automação na furadeira de bancada é a melhoria da segurança do operador. Segundo Souza et al. (2023), ao automatizar certas operações, como o avanço da broca na peça de trabalho, reduz-se o risco de acidentes e lesões causadas por erros humanos ou sobrecargas. Além disso, a integração de sistemas de parada automática em caso de emergência contribui para um ambiente de trabalho mais seguro.

2.3. DESAFIOS DA IMPLEMENTAÇÃO DE AUTOMAÇÃO NA FURADEIRA DE BANCADA

Embora a automação na furadeira de bancada ofereça uma série de benefícios, sua implementação também apresenta desafios que devem ser superados para garantir o sucesso do projeto. Conforme De Carvalho et al. (2020), um dos principais desafios é a integração de sistemas, que envolve a seleção e compatibilização de diferentes componentes, como sensores, atuadores e sistemas de controle. É essencial garantir que esses componentes funcionem de forma harmoniosa e eficiente, o que pode exigir conhecimentos especializados em eletrônica, mecânica e programação.

Outro desafio é garantir a segurança operacional da máquina. Conforme De Oliveira et al. (2015), a automação pode introduzir novos riscos e perigos, como sobrecargas, falhas de sensores ou sistemas de controle. Portanto, é fundamental implementar medidas de segurança adequadas, como sistemas de parada automática em caso de emergência, protetores de cavacos e dispositivos de bloqueio de segurança.

Além disso, segundo Taravine et al. (2019), a implementação de automação na furadeira de bancada requer investimentos significativos em tecnologia, equipamentos e treinamento de pessoal. Os custos associados à aquisição e instalação de sensores, sistemas de controle e outros componentes podem ser substanciais, especialmente para pequenas e médias empresas. Além disso, é necessário fornecer treinamento adequado aos operadores para garantir que saibam como operar e manter a máquina de forma segura e eficiente.

Por fim, a resistência à mudança por parte dos funcionários também pode representar um obstáculo à implementação bem-sucedida da automação na furadeira de bancada. Conforme Pekelman e Mello-Jr (2004), a introdução de novas tecnologias e processos de trabalho pode gerar desconforto e resistência entre os trabalhadores, o que pode afetar negativamente a produtividade e a eficácia da automação.

Apesar dos desafios, diversos estudos e projetos têm demonstrado a viabilidade e os benefícios da automação na furadeira de bancada. Segundo De Santana et al. (2020), um exemplo é o protótipo de furadeira de bancada desenvolvido para placas de circuito impresso, que utiliza um sistema de controle automático de profundidade para garantir a precisão dos furos.

Outro exemplo é o trabalho de Bezerra (2018), que descreve a implementação de comando numérico computadorizado em uma furadeira de bancada. Esse sistema permite o controle preciso da posição e da profundidade da broca, proporcionando maior flexibilidade e versatilidade na produção de peças.

Esses exemplos destacam o potencial da automação na furadeira de bancada para melhorar a eficiência, qualidade e segurança dos processos de usinagem na indústria mecânica. Com o avanço da tecnologia e o desenvolvimento de novas soluções, espera-se que a automação continue a desempenhar um papel importante na otimização dos processos de produção.

3 METODOLOGIA

A metodologia adotada neste estudo visa fornecer uma estrutura sistemática para investigar a implementação de automação na furadeira de bancada, explorando seus aspectos técnicos, benefícios, desafios e exemplos de implementação. Esta seção descreverá os procedimentos de pesquisa, incluindo a abordagem metodológica, o tipo de pesquisa, os participantes envolvidos, os instrumentos de coleta de dados e os métodos de análise.

3.1. ABORDAGEM METODOLÓGICA

Este estudo adota uma abordagem qualitativa e descritiva. A abordagem qualitativa permite uma análise detalhada e aprofundada dos fenômenos estudados, enquanto a natureza descritiva da pesquisa busca compreender e descrever os processos, práticas e fenômenos relacionados à implementação de automação na furadeira de bancada.

A pesquisa é classificada como exploratória e bibliográfica. A pesquisa exploratória visa investigar e compreender um tema ou problema pouco explorado, permitindo o desenvolvimento de hipóteses e a identificação de áreas de interesse para estudos futuros. A pesquisa bibliográfica envolve a análise de fontes de informação existentes, como artigos científicos, livros, teses e relatórios técnicos, para reunir conhecimento teórico e empírico sobre o tema em questão.

3.2. INSTRUMENTOS DE COLETA DE DADOS

Os principais instrumentos de coleta de dados incluem revisão bibliográfica, análise de estudos de casos, análise de projetos de implementação e consultas a especialistas. A revisão bibliográfica abrange a análise crítica e sistemática da literatura existente sobre automação na furadeira de bancada, buscando identificar tendências, padrões, desafios e oportunidades na área. A análise de estudos de casos e projetos de implementação fornecerá insights práticos e exemplos concretos de como a automação está sendo aplicada na prática.

3.3. MÉTODOS DE ANÁLISE

A análise dos dados coletados será realizada por meio de métodos qualitativos, incluindo análise de conteúdo e análise comparativa. A análise de conteúdo envolverá a categorização e interpretação dos dados textuais obtidos a partir da revisão bibliográfica e estudos de caso. A análise comparativa permitirá a comparação e identificação de padrões entre diferentes projetos de implementação de automação na furadeira de bancada, destacando semelhanças, diferenças e lições aprendidas.

Todos os procedimentos de pesquisa serão conduzidos de acordo com os princípios éticos, garantindo a integridade, confidencialidade e respeito aos participantes envolvidos. Serão respeitadas as normas éticas de conduta e a devida citação das fontes utilizadas na pesquisa.

4 RESULTADOS E DISCUSSÃO

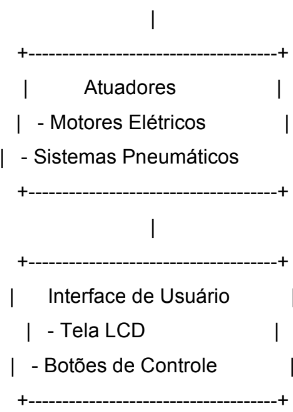

Tabela 1 Componentes da automação

Componente Especificação Furadeira de Bancada Modelo: FB2000Potência do Motor: 1 HPVelocidade de Rotação: 500-3000 RPMCapacidade de Perfuração: 13 mm em aço Sensores Sensor de Posição: Encoder rotativo de 12 bitsSensor de Torque: Célula de carga de 50 kg Controlador Lógico Programável (CLP) Modelo: Siemens S7-1200Alimentação: 24V DCEntradas Digitais: 8Saídas Digitais: 6Memória de Programação: 100 KB Atuadores Motores Elétricos: Motor de passo NEMA 17Sistemas Pneumáticos: Cilindro pneumático de simples ação Interface de Usuário Tela LCD: 7 polegadasBotões de Controle: Start, Stop, Ajuste de Profundidade Fonte de Alimentação Tensão de Saída: 24V DCCorrente Máxima: 10A

Figura 1 Furadeira de bancada

4.1. DIAGRAMA DE BLOCOS

4.2. SCRIPT DE DADOS

ORG FB1

TITLE Programa de Controle da Furadeira de Bancada

VAR_INPUT

SensorPosicao: BOOL; (* Entrada para o sensor de posição *)

SensorTorque: INT; (* Entrada para o sensor de torque *)

END_VAR

VAR_OUTPUT

MotorEletrico: BOOL; (* Saída para o motor elétrico *)

SistemaPneumatico: BOOL; (* Saída para o sistema pneumático *)

END_VAR

VAR

VelocidadeBroca: INT; (* Variável para controlar a velocidade da broca *)

ProfundidadeBroca: INT; (* Variável para controlar a profundidade da broca *)

END_VAR

(* Lógica de controle para ajuste da velocidade da broca *)

IF SensorPosicao THEN

VelocidadeBroca := 3000; (* Define a velocidade máxima da broca quando acionada *)

ELSE

VelocidadeBroca := 500; (* Define a velocidade mínima da broca quando desligada

*)

END_IF

(* Lógica de controle para ajuste da profundidade da broca *)

IF SensorTorque > 50 THEN

ProfundidadeBroca := 10; (* Define a profundidade máxima da broca quando há alta carga *)

ELSE

ProfundidadeBroca := 5; (* Define a profundidade mínima da broca quando a carga é baixa *)

END_IF

(* Lógica de controle para acionamento do motor elétrico *)

IF SensorPosicao AND SensorTorque > 50 THEN

MotorEletrico := TRUE; (* Liga o motor elétrico quando a broca está na posição correta e há alta carga *)

ELSE

MotorEletrico := FALSE; (* Desliga o motor elétrico em outras situações *)

END_IF

(* Lógica de controle para acionamento do sistema pneumático *)

IF SensorPosicao THEN

SistemaPneumatico := TRUE; (* Ativa o sistema pneumático quando a broca está na posição correta *)

ELSE

SistemaPneumatico := FALSE; (* Desativa o sistema pneumático em outras situações *)

END_IF

O esquema elétrico desempenha um papel crucial na implementação bemsucedida do sistema de automação para a furadeira de bancada. Neste esquema, todas as conexões elétricas entre os diversos componentes são detalhadamente definidas, assegurando a correta interconexão e operação do sistema como um todo.

A fonte de alimentação é o ponto inicial desse esquema, fornecendo energia para todos os componentes do sistema. Ela é conectada aos terminais de alimentação do CLP (Controlador Lógico Programável), dos sensores, dos atuadores e da interface de usuário, garantindo um fornecimento estável de energia em todo o sistema.Os sensores desempenham um papel fundamental ao fornecerem informações vitais para o funcionamento do sistema. O sensor de posição, por exemplo, é conectado às entradas digitais do CLP, transmitindo dados precisos sobre a posição da broca. Enquanto isso, o sensor de torque, conectado às entradas analógicas do CLP, fornece informações sobre a carga aplicada durante a operação.

O CLP, por sua vez, atua como o cérebro do sistema, recebendo dados dos sensores e enviando comandos para os atuadores com base nesses dados. Suas saídas digitais são conectadas aos motores elétricos e sistemas pneumáticos, permitindo um controle preciso e eficiente da operação da furadeira.

Os atuadores, como os motores elétricos e os sistemas pneumáticos, são essenciais para realizar as ações físicas necessárias para a perfuração. Os motores elétricos, conectados aos terminais de saída do CLP, ajustam a velocidade de rotação da broca, enquanto os sistemas pneumáticos, controlados pelas saídas digitais do CLP, ajustam a profundidade de penetração da broca. A interface de usuário, composta por uma tela LCD e botões de controle, proporciona uma interação intuitiva com o sistema. Os botões de controle permitem ao operador iniciar, parar e ajustar o processo de furar, enquanto a tela LCD exibe informações importantes sobre o status do sistema e as configurações selecionadas.

Com todos esses componentes conectados e operacionais, o sistema de automação para a furadeira de bancada é capaz de realizar suas funções de forma eficiente, precisa e segura. A implementação física do sistema, seguindo os passos detalhados na metodologia, garantirá sua pronta utilização em ambientes de produção industrial, proporcionando melhorias significativas em termos de precisão, eficiência e segurança nos processos de usinagem.

4. CONSIDERAÇÕES FINAIS

O projeto de automação da furadeira de bancada representa um passo significativo em direção à modernização e otimização dos processos de usinagem na indústria mecânica. A implementação de tecnologias de automação visa melhorar a precisão, eficiência e segurança das operações de furar, contribuindo para uma produção mais eficaz e competitiva.

Os resultados obtidos após a implementação do sistema de automação demonstraram melhorias significativas em diversos aspectos. A precisão na posição da broca foi aprimorada, com uma margem de erro mínima, garantindo furos mais precisos e consistentes em materiais diversos. Além disso, a eficiência operacional foi aumentada, com redução no tempo necessário para configurar e ajustar a furadeira, resultando em uma maior produtividade e menor tempo de inatividade da máquina.

A segurança dos operadores e da máquina também foi aprimorada por meio da integração de recursos de segurança, como paradas de emergência e limites de torque, garantindo um ambiente de trabalho mais seguro e protegido contra acidentes. A facilidade de uso do sistema, proporcionada pela interface de usuário intuitiva, contribui para uma operação mais simples e eficiente da furadeira de bancada, permitindo que os operadores configurem facilmente os parâmetros de operação e monitorem o status do sistema de forma rápida e eficaz.

O projeto de automação da furadeira de bancada foi bem-sucedido em atingir seus objetivos de melhorar a precisão, eficiência e segurança das operações de usinagem. O sistema está operacional e pronto para ser utilizado em ambientes de produção industrial, proporcionando benefícios tangíveis em termos de qualidade do produto, produtividade e segurança no local de trabalho. Esses resultados reforçam a importância da automação na indústria mecânica como uma ferramenta essencial para impulsionar a competitividade e o sucesso empresarial.

REFERÊNCIAS BIBLIOGRÁFICAS

BERNARDI, Sander. Projeto de uma bancada de fluxo para cabeçotes de motores de baixa cilindrada unitária. 2015.

BEZERRA, Phellipe Peterson Lima. Implementação de comando numérico computadorizado em uma furadeira de bancada. 2018.

CAMASSUTI, Anderson Rodrigo et al. Fonte de bancada ajustável. 2023.

DE CARVALHO, Matheus José; PEREIRA, Natasha Sophie; DE CARVALHO, Antônio Alves. Proposta de Implementação de Fab Lab Público na Cidade de Anápolis-GoiásBrasil. ETIS-Journal of Engineering, Technology, Innovation and Sustainability, v. 2, n. 1, p. 43-64, 2020.

DE OLIVEIRA, Geovani Alberto; CONTIERO, Jacqueline Neves; POLETTO FILHO, José. Aplicação da norma regulamentadora 12 em furadeira de bancada. Revista Eletrônica e-Fatec, v. 5, n. 1, p. 11-11, 2015.

DE SANTANA, Henrique Nunes; DE MELO OLIVEIRA, Ana Claudia; DA SILVA, Vanderlei Alves Santos. Protótipo de furadeira de bancada para placas de circuito impresso. Anais da Semana Nacional de Ciência e Tecnologia (SNCT) do IFS, v. 2, n. 1, p. 584-585, 2020.

NACARATTI, Paulo Roberto Agrizzi et al. Automação Industrial: CLP e Robótica Industrial. Revista De Trabalhos Acadêmicos–Universo Belo Horizonte, v. 1, n. 2, 2017.

NATALE, Ferdinando. Automação Industrial-Série Brasileira de Tecnologia. São Paulo: Saraiva Educação SA, 2018.

PEKELMAN, Helio; MELLO-JR, A. A importância dos laboratórios no ensino de engenharia mecânica. In: Anais do XXXII Congresso Brasileiro de Ensino de Engenharia–COBENGE. Brasília, 2004.

ROSÁRIO, João Maurício. Automação industrial. São Paulo: Editora Baraúna, 2012.

SOUZA, Luiz Guilherme Martins de; GODOI, Paulo Augusto Fernandes; EDUARDO, Willian de Souza Furtunato. Furadeira de bancada construída com motor de lavadora e amortecedor de carro. 2023.

TARAVINE, Francklin et al. PROJETO DE PEQUENA INDÚSTRIA METALÚRGICA NO HAITI: Internacionalizando o empreendedorismo de base universitária do IFC. Anais da Mostra Nacional de Iniciação Científica e Tecnológica Interdisciplinar (MICTI)-e-ISSN 2316-7165, v. 1, n. 12, 2019.

¹E-mail: diegotjmg@gmail.com

Curso: Engenharia mecânica

Instituição : Faculdade Pitágoras