REGISTRO DOI:10.5281/zenodo.10995281

Gabriel Dos Santos Oliveira

Orientador: Prof. Dr. Rogério Luz Pagano

RESUMO

As estações de tratamento de efluentes (ETEs) desempenham papel crucial nas indústrias químicas, visto que tratam os resíduos dos processos e devolvem os efluentes aos corpos d’água. Entretanto, assim como em todos os processos químicos, existem riscos intrínsecos a esta etapa, como os ambientais, vazamentos, explosões, etc. Todos os riscos associados ao processo devem ser identificados para que seja possível gerenciá-los. No Brasil, a norma que define os princípios e diretrizes para análise de risco é a NBR ISO 31000 e, de acordo com essa legislação, a gestão de riscos possibilita a uma organização: aumento da resiliência da organização, melhora da governança, estabelecimento de uma base confiável para a tomada de decisão e planejamento, melhora dos controles, etc (ABNT, 2009). Para a identificação destes riscos é possível utilizar diversas metodologias, desde um simples checklist até uma análise elaborada como o HAZOP. O HAZOP é uma metodologia qualitativa com a qual é possível identificar possíveis incidentes (cenários), suas possíveis causas e as ações necessárias para evitá-los. Neste estudo, foi realizada uma análise HAZOP em uma estação de tratamento de efluentes de uma indústria de especialidades químicas, situada em Sumaré-SP. A análise de risco foi realizada em duas etapas do processo: na etapa de destilação para reuso da água tratada e na etapa de oxidação do efluente. Concluiu-se que o vaso de destilação está em maior risco em comparação com o tanque recebedor, pois tem maior pontuação média de risco, considerando que esta etapa depende das demais. Também concluiu-se que a instrumentação do processo é essencial para redução dos riscos inerentes.

PALAVRAS-CHAVE: Riscos; Estação de tratamento de efluentes; HAZOP.

ABSTRACT

Effluent treatment plants (ETPs) play a crucial role in chemical industries, since they treat the waste from the processes and return the effluents to the water bodies. However, as in all chemical processes, there are risks intrinsic to this step, such as environmental risks, leaks, explosions, etc. All risks associated with the process must be identified so they can be managed. In Brazil, the standard that defines the principles and guidelines for risk analysis is the NBR ISO 31000 and, according to this legislation, risk management enables an organization to: increase the organization’s resilience, improve governance, establish a reliable basis for decision making and planning, improve controls, etc. (ABNT, 2009). Several methodologies can be used to identify these risks, from a simple checklist to an elaborate analysis such as HAZOP. HAZOP is a qualitative methodology in which it is possible to identify possible incidents (scenarios), their possible causes and the necessary actions to avoid them. In this study, a HAZOP analysis was performed in an effluent treatment plant of a specialty chemicals industry, located in Sumaré-SP. The risk analysis was performed in two stages of the process: in the distillation stage for reuse of the treated water and in the oxidation stage of the effluent. It was concluded that the distillation vessel is at higher risk compared to the receiving tank, because it has a higher average risk score, considering that this stage depends on the others. It was also concluded that the instrumentation of the process is essential to reduce the inherent risks.

Keywords: Risks; Wastewater treatment plant; HAZOP.

1 INTRODUÇÃO

Os acidentes industriais ocorridos nas últimas décadas trouxeram à tona a discussão sobre a segurança no trabalho. No início da década de 80, um acidente ocorrido em uma fábrica de pesticidas na cidade indiana de Bhopal resultou na contaminação atmosférica com 40 toneladas de isocianato de metila na atmosfera, resultando na contaminação e morte de centenas de milhares de pessoas (MANDAVILLI, 2018).

Este, que é considerado um dos piores incidentes industriais da história, resultou na criação da organização global Chemical Process Safety (CCPS) e, posteriormente, na criação de metodologias, legislações e técnicas relacionadas a este tema. No Brasil, o tema vem ganhando relevância desde a década de 70, na qual o Brasil tornou-se, em 1974, o país com maior incidência em acidentes de trabalho no mundo (SILVA et al., 2020). A partir dessa década, as leis trabalhistas foram alteradas e foram realizadas conferências nacionais sobre o assunto. Atualmente, a norma NBR 31000 traz os princípios e diretrizes genéricas para a gestão de riscos.

O conhecimento dos riscos é crucial para prevenir acidentes e, com o entendimento da importância da segurança do trabalho, foram desenvolvidas diversas metodologias para identificação, análise, gerenciamento e mitigação dos riscos, avaliando a fonte, probabilidade e consequências dos mesmos. Dentre os métodos criados, o Hazard and Operability Study (HAZOP) é uma metodologia com a qual é possível listar os possíveis riscos do processo e quais ações tomar caso ocorram.

Nas indústrias químicas, existem diversos riscos associados a todos os processos, desde os mais simples até os mais complexos. Um dos processos finais da produção, o tratamento dos efluentes gerados, tem sido constantemente ampliado devido às exigências de cumprimento às legislações ambientais. Esta etapa acarreta diversos riscos, como: riscos biológicos, mecânicos e químicos – devido a utilização de produtos como cloro gasoso, hidróxido de sódio, etc.

Apesar dos esforços contínuos para gerenciamento dos riscos, entre 2018 e 2020, os acidentes de trabalho passaram de 576.951 para 700.000 – a cada três horas e 40 minutos alguém morre por acidente em serviço no país –, conforme o V Relatório Luz da Sociedade Civil da Agenda 2030 de desenvolvimento sustentável Brasil. No ano de 2017, um funcionário de uma empresa em São Carlos (SP) asfixiou-se com gás metano liberado pelos dejetos de uma estação de tratamento efluentes (G1, 2017). Já em 2011, um reservatório em uma estação de

tratamento de efluente rompeu-se, liberando 6 milhões de litros de efluentes, contaminando uma parte da cidade de Niterói, no Rio de Janeiro (G1, 2011).

Estes acidentes demonstram que, mesmo com toda a evolução nas legislações relacionadas à segurança do trabalho, ainda é necessário implantar a cultura de prevenção de acidentes, tanto na etapa de tratamento dos resíduos, como nas demais etapas das indústrias.

1.1 Objetivo

O objetivo deste trabalho consistiu na realização de um estudo de uma estação de tratamento de efluentes utilizando-se da metodologia de análise de riscos HAZOP. Nesta análise, buscou-se identificar os principais pontos de riscos dos ativos.

Esta indústria proveu as informações necessárias como o Piping & Instrument Diagram (P&ID) do processo, os fluxogramas, procedimento padrão do processo e a Ficha de Informações de Segurança de Produtos Químicos (FISPQ) dos componentes que passam pelo reator e demais vasos do processo.

2 REVISÃO DA LITERATURA

2.1 Tratamento de efluentes

A água é um bem de consumo fundamental na indústria química. Sua utilização pode ocorrer de diversas formas, tais como: incorporação ao produto, lavagem de tubulações, fluido em sistemas de resfriamento e de geração de vapor, etc. Na maior parte destes processos, a água torna-se contaminada por resíduos do processo industrial, originando assim os efluentes líquidos (GIORDANO, 2004). Estes efluentes precisam ser tratados antes de serem despejados nos corpos recebedores, pois podem alterar sua qualidade e gerar poluição.

O tratamento destes efluentes industriais baseia-se na transformação dos poluentes em sólidos sedimentáveis e/ou suspensos em gases inertes para posterior separação das fases, envolvendo diversas operações unitárias. Os processos de tratamento adotados devem considerar a qualidade do efluente tratado, a legislação local, o clima, a localização da planta industrial, etc.

A legislação é a primeira condicionante para um projeto de uma estação de tratamento de efluentes industriais e, no Brasil, as regulamentações em vigor referentes ao uso de águas e descarte de efluentes situam-se no âmbito federal, regulados pelo Conselho Nacional do Meio Ambiente – CONAMA (resoluções 430 de 2011; 396 e 397 de 2008) e pela Agência Nacional de Águas – ANA, além de restrições e condicionantes adicionais que órgãos ambientais estaduais e municipais possam aplicar (TEIXEIRA et al., 2013).

2.1.1 Oxidação do efluente bruto

Em diversas indústrias químicas e petroquímicas são gerados nos processos efluentes líquidos diversos contaminantes orgânicos e/ou inorgânicos, muitas vezes refratários à degradação em processos biológicos de tratamento convencional e à oxidação química direta por oxidantes comuns tais como hipocloritos, peróxidos, sais de permanganato ou o ozônio (BERTHOLO, 2016). A oxidação permite a remoção de contaminantes orgânicos (sulfetos metais pesados, cianetos), degradação de impurezas e desinfecção por meio de sua degradação.

Recomenda-se interpor um Processo de Oxidação Avançada (POA), na qual são gerados radicais-livres hidroxila (HO˙), que são altamente oxidantes, visando degradar os contaminantes refratários. É necessário o ajuste do pH do efluente para que a oxidação ocorra da maneira mais eficaz possível.

Entre as vantagens de se utilizar peróxido de hidrogênio em vez de oxidantes clorados, estão: evitar a salinização por não agregar íons cloreto, diminuição de fluxo de purgas, evita-se a corrosão em equipamentos e tubulações de aço, não há formação de organoclorados, etc.

2.1.2 Separação por vaso cônico

No tratamento primário de fluidos, geralmente utiliza-se no início do processo, vasos separadores bifásicos e/ou trifásicos que são responsáveis pela separação primária. Para isso, são utilizados decantadores primários, que podem remover aproximadamente de 25 a 40% da carga de DBO, e de 50 a 70% de sólidos suspensos (CUNHA, 2019).

O princípio de funcionamento ocorre inicialmente pelo escoamento do efluente através dos vasos decantadores e retenção do lodo gerado a partir da sedimentação das partículas, por possuírem densidade superior ao do fluido. Em geral, os decantadores podem ser circulares ou retangulares, com processo de limpeza mecanizado ou manual através da pressão hidráulica, e com escoamento do fluído de forma horizontal ou vertical (CUNHA, 2019).

Os vasos decantadores tem como finalidade o aumento da área de sedimentação e a taxa de escoamento superficial, resultando em uma retirada mais eficiente do lodo e a diminuição da área necessária para sua a construção.

Nos tanques de decantação circulares, há escoamento radial do fluido e uma alimentação pelo centro do dispositivo, pelo centro do vaso, com fluxo ascendente. O lodo resultante é acondicionado em compartimentos e removido através de bombeamento para tratamento final.

2.1.3 Filtração do efluente

A filtração em meio granular é amplamente utilizada como operação unitária em diferentes sistemas de tratamentos de efluentes. Este processo consiste na remoção de partículas suspensas e coloidais, bem como de microrganismos presentes na água que escoa através de um meio poroso. Usualmente, a filtração é o processo final de remoção no tratamento de água e, consequentemente, um fator de extrema importância na qualidade do efluente final.

A remoção de partículas na filtração é complexa e influenciada, principalmente, pelas características físicas e químicas das partículas, da água e do meio filtrante, da taxa de filtração e do método de operação dos filtros. As propriedades do material filtrante são de suma importância, pois afetam diretamente na eficiência de filtração. Essas propriedades incluem: tamanho, formato, densidade e dureza. Outro fator que afeta diretamente a filtração é porosidade do leito granular. Três mecanismos distintos são os responsáveis pela filtração: transporte, aderência e desprendimento (MELO, 2014).

Existem diversos tipos de meios filtrantes, entre eles, os mais comumente utilizados são: areia, carvão ativado e carvão antracito – ou, simplesmente, antracito. Estes podem ser usados sozinhos ou em combinações de dupla ou tripla camada.

i) Areia: A filtração em areia foi utilizada por muito tempo para tratamento de água, porém, atualmente, este procedimento está sendo amplamente utilizado como tratamento terciário de águas residuárias, objetivando remoção de sólidos suspensos e matéria orgânica, antes do tratamento de desinfecção ou para remover a matéria orgânica do efluente antes do lançamento em curso d’água (MELO, 2014)

ii) Carvão ativado: O carvão ativado devido sua porosidade, área superficial e rugosidade funciona como um elemento filtrante altamente eficaz. É empregado com diversas finalidades e tem capacidade de remover materiais orgânicos solúveis e diversos outros contaminantes, por meio do mecanismo de adsorção.

iii) Antracito: O carvão antracito é um material granular, de origem mineral que possui excelente capacidade filtrante por seu alto poder de adsorção. Diferentemente do carvão ativado que adsorve quimicamente as partículas durante a filtração, o antracito adsorve fisicamente.

2.1.4 Reuso de água tratada

Após a etapa de tratamento do efluente, é possível reutilizar essa água nos processos na empresa. O cenário mais favorável de um projeto de reuso de águas seria a do reuso total – denominado descarte líquido zero. No entanto, em grande parte dos casos torna-se necessário praticar uma determinada vazão de purga do circuito de águas no processo, pois algumas substâncias acumulam-se nas águas recicladas, podendo alcançar níveis altos de concentração que comprometem o funcionamento do processo (TEIXEIRA et al., 2013).

Os tratamentos mais comuns para água com finalidade de reuso são: floculação, decantação, adsorção em carvão ativado, troca iônica, destilação, oxidação e separação por membranas (JUNIOR, 2015).

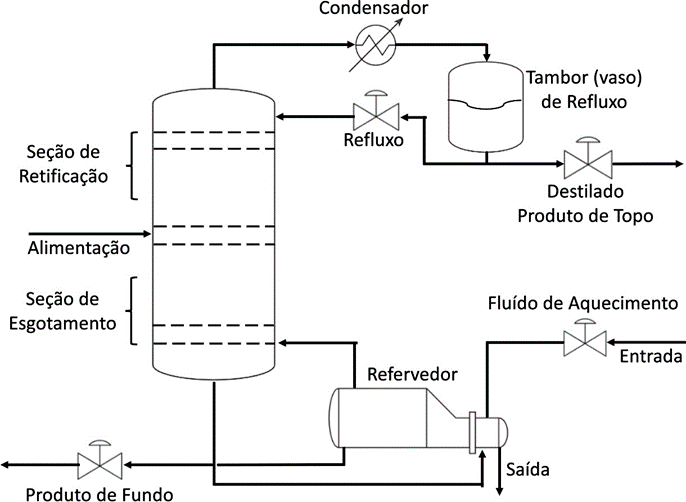

A destilação consiste no processo de separação de misturas, baseando-se no equilíbrio líquido-vapor. É a técnica mais indicada para purificação de uma mistura homogênea com duas ou mais substâncias, caso possuam volatilidades diferentes entre si.

Uma coluna de destilação é dividida em seções distintas, sendo elas delimitadas pelo prato de alimentação, e é função do seu estado térmico e composição. A seção inferior é conhecida como zona de esgotamento e a superior como zona de retificação. Na seção de esgotamento, a vazão interna de líquido que desce na coluna é maior que a vazão de vapor que sobe, resultando em um saldo positivo de fluxo descendente para gerar o produto de fundo. Na seção de retificação a vazão interna de líquido que desce na coluna é menor que a vazão de vapor que sobe, resultando em um saldo positivo de fluxo ascendente para gerar o produto de topo (KISTER, 1992).

Uma coluna de destilação é composta pelos seguintes componentes:

- Casco vertical;

- Pratos e recheios;

- Refervedor;

- Condensador;

- Vaso de refluxo.

Devido ao equilíbrio líquido-vapor em uma coluna de destilação, mudanças no balanço de energia ocorrem, ocasionando em mudanças na composição entre as duas fases. Caso seja adicionado calor à coluna em uma taxa maior do que é retirado, ocorrerá uma conversão de líquido para vapor. Entretanto, caso o calor seja adicionado a uma taxa menor do que a requerida, haverá acúmulo de líquido na coluna de destilação. O refervedor é o componente que fornece a vaporização necessária ao processo, por meio da vaporização do líquido de fundo da coluna (SARDELLA, 1997).

Embora existam muitos fatores que favoreçam a operação de colunas de destilação com pressões reduzidas, um condensador de maior porte será exigido para a produção de uma maior massa de vapor, o que eleva os custos do processo. Através do condensador ocorre a condensação do vapor de topo da coluna e o produto gerado pela condensação é dividido em duas correntes denominadas destilado e refluxo (SARDELLA, 1997).

O produto final da destilação é denominado destilado e o refluxo é o líquido condensado retornado no topo da coluna. Quanto maior for o volume retornado de líquido condensado para cada estágio intermediário da sequência, maior será o grau de separação entre os compostos, uma vez que o grau de enriquecimento do vapor será maior nos componentes mais voláteis e do líquido nos componentes menos voláteis (CARNEIRO, 2006).

Uma unidade de destilação constituída por uma única corrente de alimentação e duas de produto é representada na Figura 1 (CARNEIRO, 2006).

Figura 1 – Figura representativa de um destilador.

Fonte: Adaptado de Carneiro (2006).

2.2 Gestão dos riscos

A segurança de processos consiste em entender e identificar todas as possíveis falhas – vazamentos de materiais perigosos, explosões, entre outros –, entender as consequências destas falhas e as ações para minimizar ou eliminar a probabilidade do acontecimento destes eventos adversos (DHARMAVARAM e KLEIN, 2010).

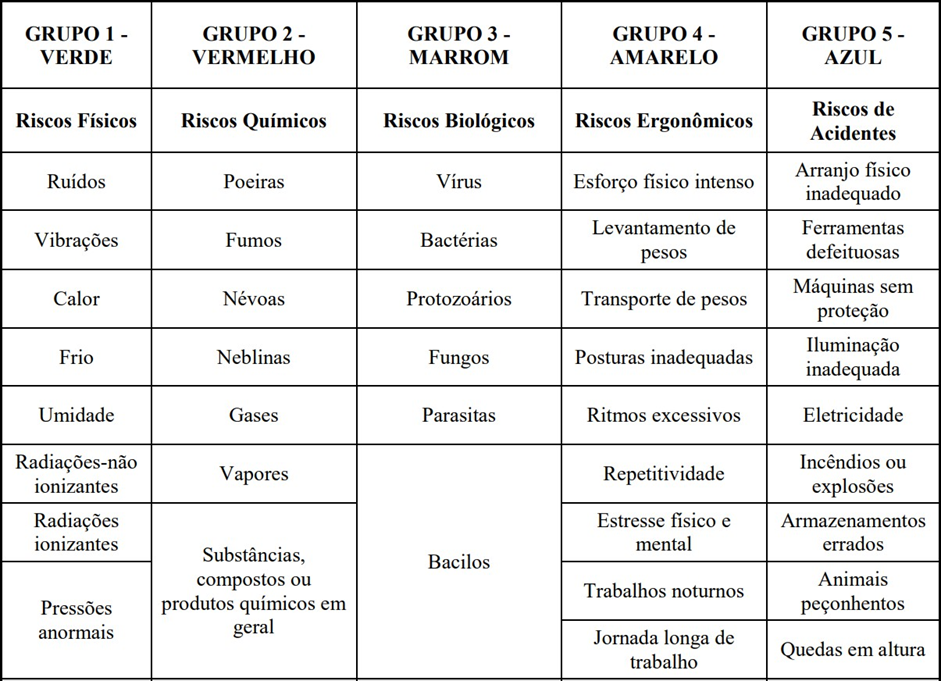

A Figura 2 mostra como os agentes causadores são divididos pela sua natureza – física, química, biológica, ergonômica e de acidentes.

Figura 2 – Classificação de riscos ocupacionais em grupos de acordo com a sua natureza.

Fonte: (NASCIMENTO, 2016).

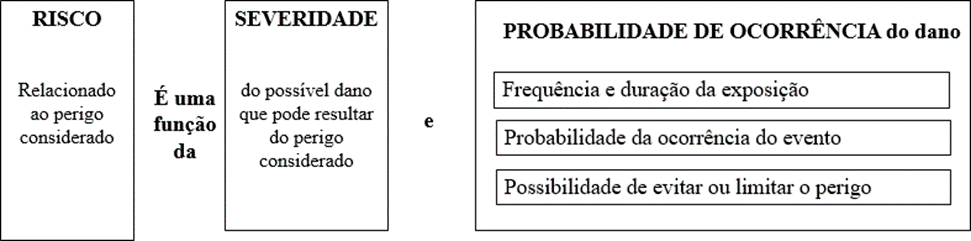

Dentro da segurança de processo, têm-se o conceito de segurança de processos baseado em risco (RBPS, do inglês Risk Based Process Safety). O conceito de RBPS parte do princípio de que os riscos devem ser tratados de acordo com sua severidade. De acordo com esse conceito, é mais importante dedicar esforços para mitigar riscos que tem gravidade maior. O risco pode então ser entendido como a combinação de probabilidade e consequência (ABNT, 2009), conforme mostrado na Figura 3:

Figura 3 – Relação entre risco, severidade e probabilidade.

Fonte: Adaptado de Kletz (1999).

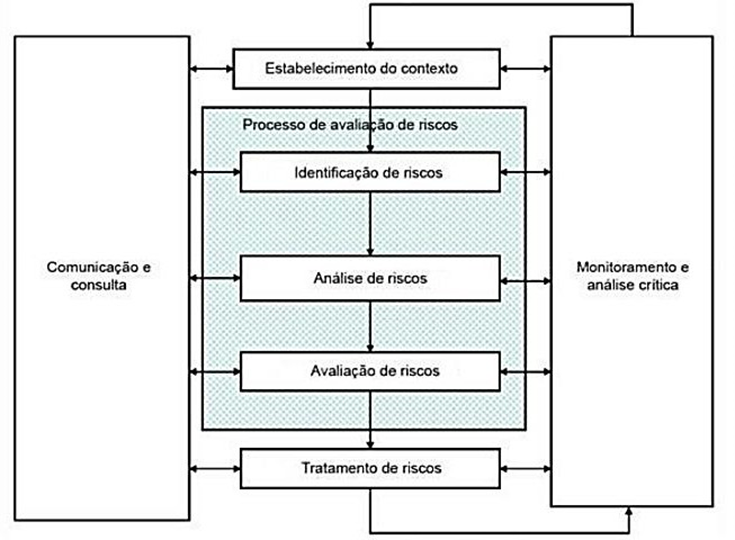

De acordo com a ABNT (2009), a gestão de riscos engloba: a identificação, análise, avaliação e o tratamento dos riscos, conforme mostrado na Figura 4:

Figura 4 – Processo de gestão de riscos.

Fonte: ABNT (2012).

A seguir estão listadas as etapas da análise de risco:

- Identificação de riscos: Esta primeira etapa envolve a busca, reconhecimento e descrição das fontes de risco, áreas de impacto, eventos, suas causas e consequência potenciais – imediatas e em cascata. É necessário que a organização aplique metodologias de identificação de riscos adequadas aos seus objetivos e capacidades e aos riscos enfrentados.

- Análise de riscos: Fornece uma entrada para a avaliação de riscos, tomada de decisões e estratégias mais adequadas ao tratamento de riscos. Também considera a probabilidade das consequências dos eventos adversos a partir das causas e fontes de riscos. Esta etapa depende do risco avaliado, podendo ter diversos graus de detalhamento e ser qualitativa, semiquantitativa ou quantitativa, ou uma combinação destas. O conjunto consequências-probabilidades pode ser determinado por modelagens e extrapolações por estudos experimentais ou dados disponíveis.

- Avaliação de riscos: A partir da avaliação de riscos, é possível a tomada de decisões, baseando-se nos resultados da análise de riscos. Deve-se considerar quais riscos necessitam de tratamento e a prioridade para implementação do tratamento. O nível de risco encontrado na etapa de análise é comparado com os critérios pré- estabelecidos. As decisões devem ser tomadas de acordo com requisitos regulatórios.

- Tratamento de riscos: Esta é uma etapa complexa que envolve a seleção de opções para mitigar os riscos e a implementação destas. O tratamento de riscos é um processo cíclico composto por: avaliação de tratamentos realizados previamente, decisão se os níveis de risco são toleráveis e, caso não sejam, definir um novo tratamento para os riscos e, por fim, avaliar a eficácia do tratamento. A partir da tomada de decisões nesta fase, de acordo com o risco avaliado, a atividade que envolve o risco pode ser descontinuada, a fonte do risco pode ser removida, a probabilidade e as consequências podem ser alteradas, etc. Entretanto, o plano de ação deve ser monitorado para manter as medidas do tratamento eficazes.

A norma, além da descritiva das etapas da gestão de riscos, traz alguns atributos de uma gestão de riscos efetiva: melhoria contínua, responsabilização integral pelos riscos, aplicação da gestão de riscos em todas as tomadas de decisão, comunicação contínua e integração total da estrutura de governança da organização.

Para o processo de avaliação de riscos, foi criada uma norma específica, a NBR 31010, que fornece orientações sobre a seleção e aplicação de técnicas para esta etapa da gestão de riscos (ABNT, 2012). De acordo com esta norma, a seleção da técnica para o processo de avaliação de riscos pode ser realizada utilizando um ou mais métodos e o nível de profundidade e detalhes podem variar com o contexto. A seleção perpassa por fatores tais quais: disponibilidade de recursos, grau de incerteza dos dados e informações disponíveis, complexidade da aplicação, etc. A Figura 5 mostra as diferentes técnicas de avaliação de riscos listadas na norma.

De acordo com a norma, a avaliação de riscos em processos químicos é feita pela metodologia HAZOP que foi desenvolvida para este tipo de sistema.

2.3 HAZOP

HAZOP (acrônimo para HAZard and OPerability Study, em português “Estudo de perigos e operabilidade”) é uma ferramenta para avaliação de riscos criada em 1964 pelo gerente de produção K. W. Gee e seu time para avaliação crítica de um projeto de produção de Fenol na divisão de Química Orgânica Pesada (HOC, posteriormente petroquímica) da ICI (KLETZ, 1999). Após discutirem a melhor forma de avaliar possíveis falhas no processo, desenvolveram uma técnica desenhada para identificar desvios, que seria mais efetiva do que as testadas anteriormente. Apesar de ter sido desenvolvida para processos químicos, a metodologia foi estendida pata outros tipos de operações.

A metodologia HAZOP é um exame sistemático para um processo, produto, procedimento, projeto ou sistema já existente. Além da identificação dos riscos e falhas de processo com a metodologia, espera-se que o time apresente uma solução ao problema. Esta metodologia é uma análise qualitativa e baseia-se no uso de palavras-guia, considerando os resultados indesejados, desvios e condições e os trabalha de trás para frente, chegando aos modos de falha e causas possíveis (ABNT, 2012). Em geral, a metodologia é aplicada no início do projeto, quando o P&ID do processo está disponível e mudanças no processo são praticáveis. Entretanto, é possível realizar a avaliação com o processo já estabelecido, apesar de ser mais custoso.

2.3.1 Palavras-guia

A metodologia HAZOP consiste em utilizar um conjunto de “palavras-guia”, conforme a Tabela 1, aplicados em pontos do projeto (os “nós”), junto a parâmetros importantes do processo, a fim de buscar desvios do projeto que poderiam gerar riscos.

As palavras-guia são a base da análise HAZOP e questionam como os objetivos do projeto ou as condições operacionais podem ser atingidas a cada etapa.

Tabela 1 – Palavras-guia padrão utilizadas.

Fonte: Kletz (2012).

Palavras-guia Definição Não/Nenhum Não cumprimento do objetivo Menos/Menor Diminuição quantitativo do qualquer parâmetro significante ao processo Mais/Maior Aumento quantitativo do qualquer parâmetro significante ao processo Também/Bem como Ocorrência de algo além da operação normal Parte de Objetivo parcialmente cumprido Reverso Ocorrência oposta a esperada Outro que/Senão Substituição completa OU ocorrência incomum OU existência de condição incomum

A Figura 5 mostra como uma determinada técnica se aplica em cada etapa do processo de avaliação de riscos, conforme segue:

- Identificação de riscos;

- Análise de riscos – análise de consequências;

- Análise de riscos – estimativa qualitativa, semiquantitativa ou quantitativa de probabilidades;

- Análise de riscos – estimativa do nível de risco;

- Avaliação de riscos.

Para cada etapa no processo de avaliação de riscos, a aplicação do método é descrita como Altamente Aplicável, Aplicável ou Não Aplicável.

Ferramentas e técnicas Processo de avaliação de riscos Identificação de riscos Análise de riscos Avaliação de riscos Consequência Probabilidade Nível de risco Brainstorming AA NA NA NA NA Entrevistas Estruturadas ou Semi-Estruturadas AA NA NA NA NA Técnica de Delphi AA NA NA NA NA Checklists AA NA NA NA NA Análise Preliminar de Perigos (APP) AA NA NA NA NA Estudo de Perigos e Operabilidade (HAZOP) AA AA A A A Análise de Perigos e Pontos Críticos de Controle (HACCP) AA AA NA NA AA Avaliação de Riscos Ambientais AA AA AA AA AA Técnica Estruturada de What-If (SWIFT) AA AA AA AA AA Análise de Cenários AA AA A A A Análise de Impactos no Negócio (BIA) A AA A A A Análise de CausaRaiz (RCA) NA AA AA AA AA Análise de Modos de Falha e Efeitos (FMEA/FMECA) AA AA AA AA AA Análise de Árvore de Falhas (FTA) A NA AA A A Análise de Árvore de Eventos (ETA) A AA A A NA Análise de Causa & Conseqüência A AA AA A A Análise de Causa-e-Efeito AA AA NA NA NA Análise de Camadas de Proteção (LOPA) A AA A A NA Análise de Árvore de Decisões NA AA AA A A Análise de Confiabilidade Humana (HRA) AA AA AA AA A Análise da Gravata Borboleta (Bow-Tie Analysis) NA A AA AA A Manutenção Centrada em Confiabilidade (RCM) AA AA AA AA AA Análise de Circuitos Ocultos (Sneak Circuit Analysis) A NA NA NA NA Análise de Markov A AA NA NA NA Simulação de Monte Carlo NA NA NA NA AA Estatística Bayesiana e Redes de Bayes NA AA NA NA AA Curvas F-N A AA AA A AA Índices de Risco A AA AA A AA Matriz de Probabilidade/ Consequência AA AA AA AA A Análise de CustoBenefício (CBA) A AA A A A Análise de Decisão por Multicritérios (MCDA) A AA A AA A AA = Altamente Aplicável A= Aplicável NA= Não Aplicável

Figura 5 – Aplicabilidade das metodologias utilizadas para o processo de avaliação de riscos.

Fonte: Adaptado de ABNT (2012).

Alguns parâmetros de processo comumente usados em estudos HAZOP são variáveis de processo e operações como: vazão, pressão, temperatura, nível, tempo, composição, pH, adição, separação, etc. Esses parâmetros são combinados às palavras-guia para gerar combinações com significado. Por exemplo: Fluxo + Nenhum, Nível + Menor, Pressão + Maior, etc. As palavras- guia podem ser personalizadas para um projeto específico ou palavras genéricas podem ser utilizadas, englobando todos os tipos de desvio (ABNT, 2012)

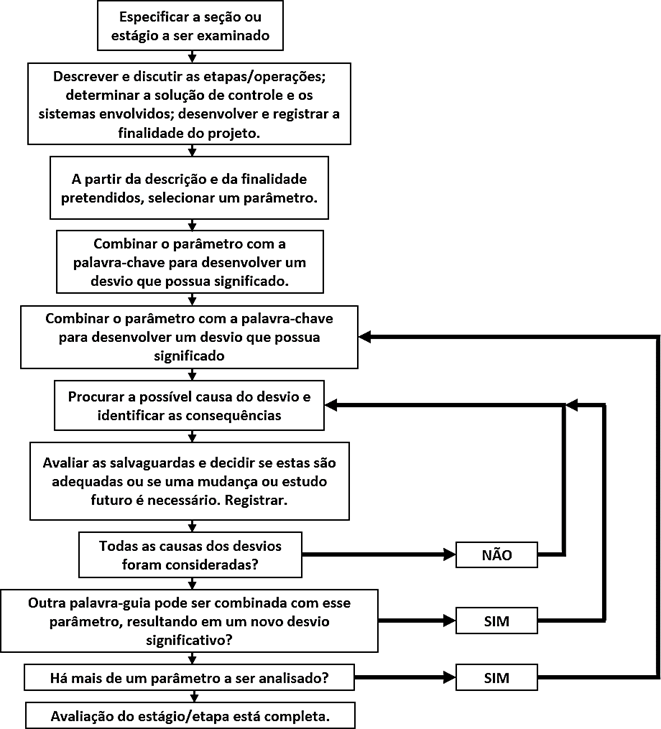

A Figura 6 mostra o fluxo seguido em uma análise HAZOP.

Figura 6 – Diagrama de blocos com as etapas para análise HAZOP.

Fonte: Adaptado de Crawley e Tyler (2015).

2.3.2 Entradas

Conforme ABNT (2012), as entradas essenciais para um estudo HAZOP incluem: informações sobre o sistema, o processo ou procedimento a serem analisados criticamente e a intenção e as especificações de desempenho do projeto. As entradas podem incluir: plantas, especificação, fluxogramas, P&IDs, desenhos de layout, procedimentos de operação e manutenção e procedimentos de resposta a emergência. Em suma, qualquer documento que descreva funções e elementos do sistema ou procedimento em estudo consiste em uma entrada. Por exemplo, as entradas podem ser diagramas organizacionais e descrições de funções, uma minuta de contrato ou mesmo uma minuta de procedimento.

2.3.4 Processo

A análise por HAZOP considera cada etapa do projeto e a especificação do processo, procedimento ou sistema a ser estudado e para prever quais desvios do desempenho pretendido podem ocorrer, quais são as causas potenciais e quais são as consequências prováveis de um desvio. Isto é feito por uma análise sistemática de como cada parte do sistema, processo ou procedimento responderá às alterações nos parâmetros-chave, utilizando palavras-guia adequadas (ABNT, 2012).

2.3.5 Saídas

As saídas de uma análise HAZOP são atas com itens para cada nó de análise crítica registrado que pode incluir; palavra-chave utilizada, o(s) desvio(s), causa, ações para mitigar. etc.

3 MATERIAIS E MÉTODOS

3.1 Etapas do Processo

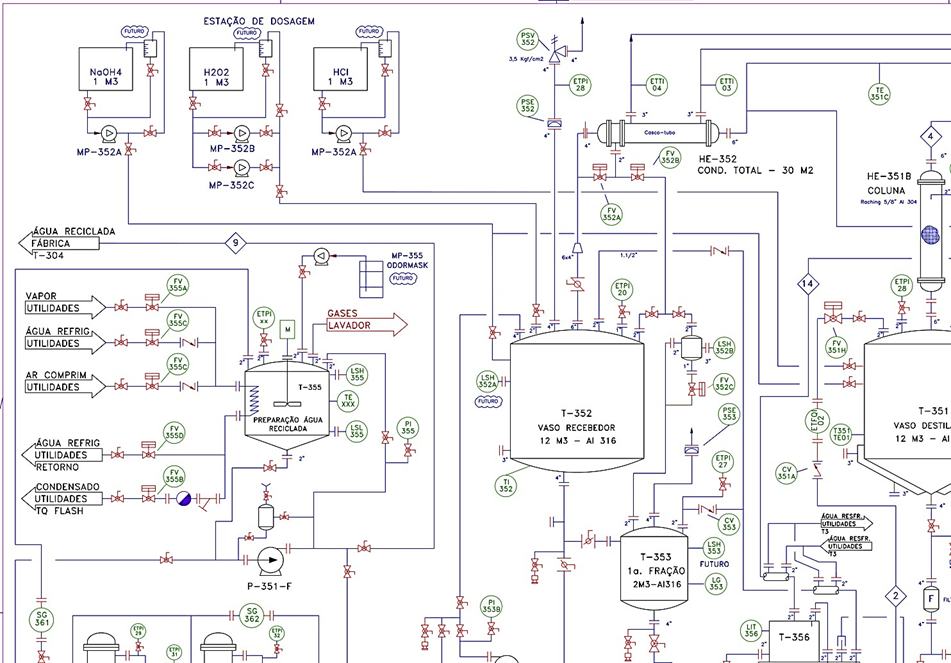

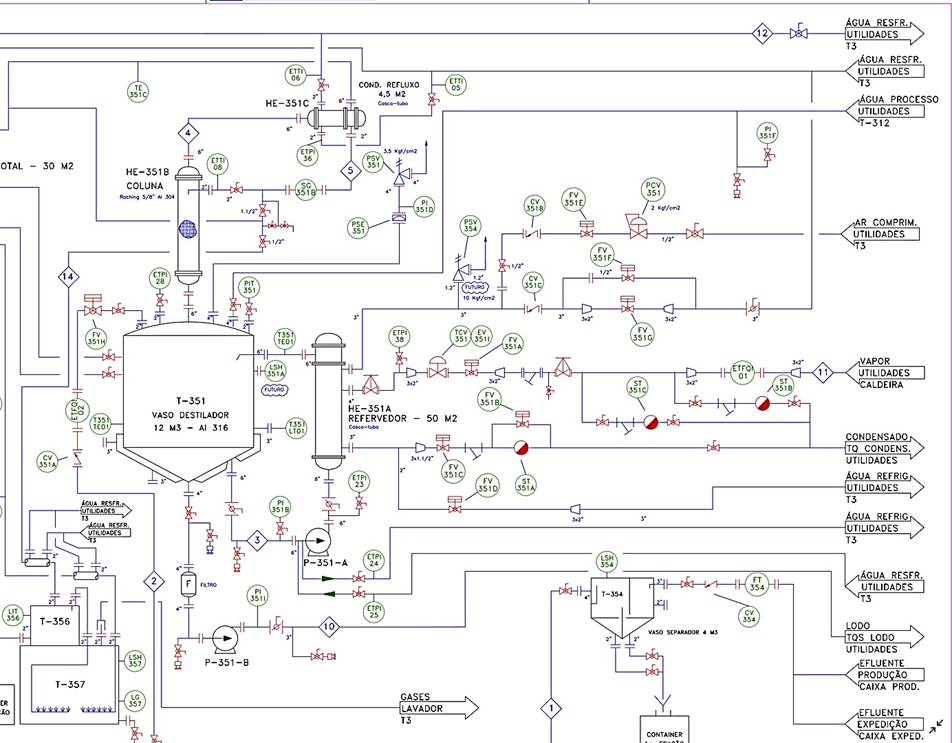

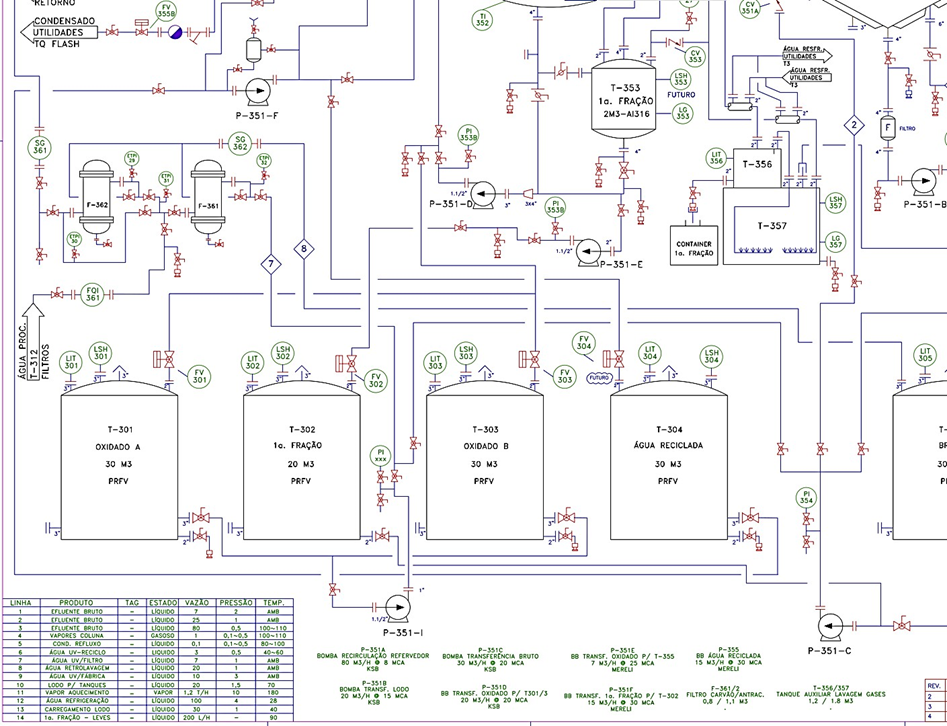

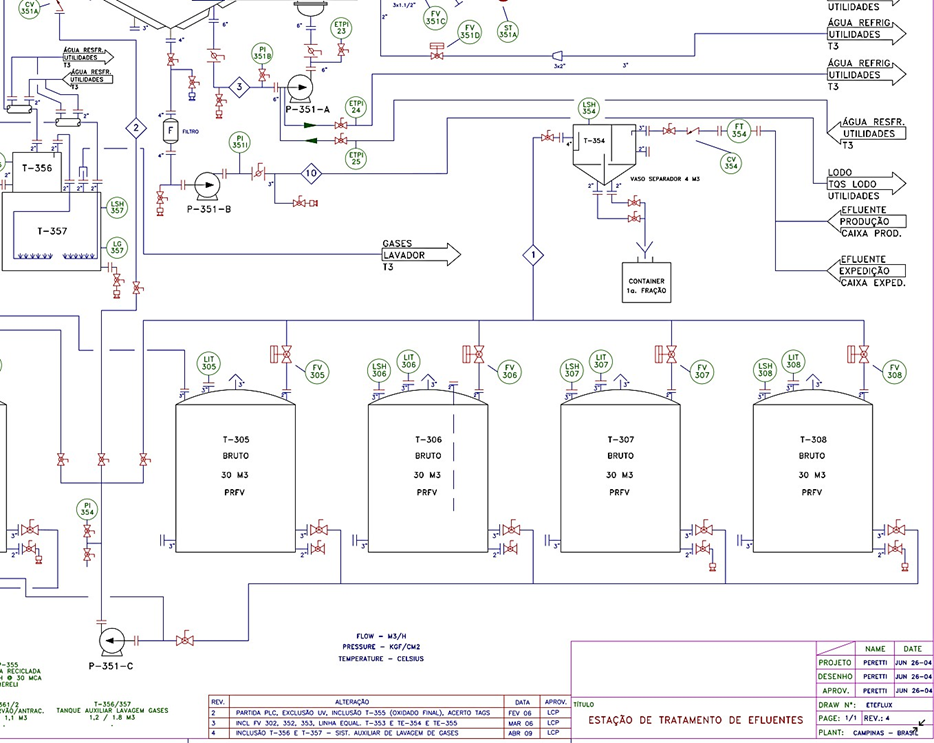

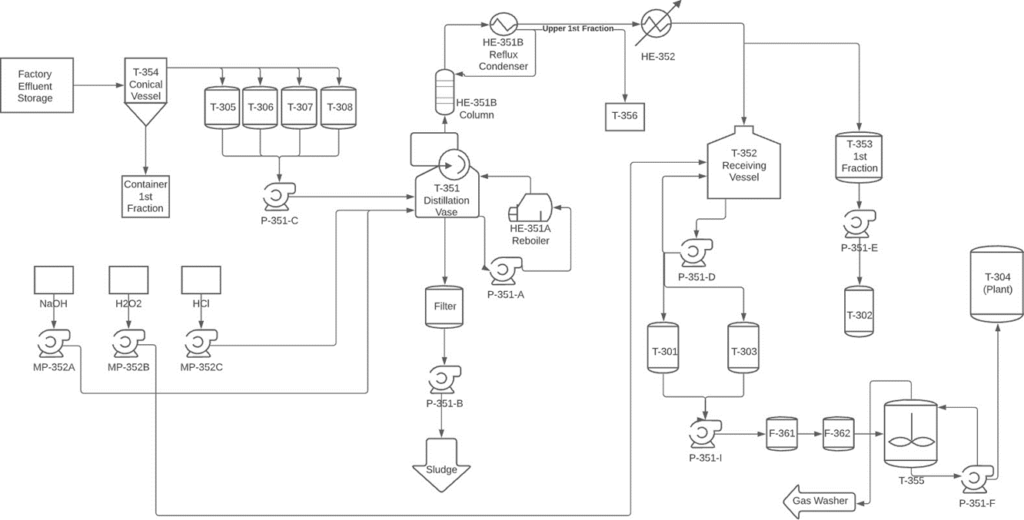

O diagrama de fluxo do processo de tratamento do efluente bruto é apresentado em seções, mostradas nas Figuras 7, 8, 9 e 10.

Figura 7 – Primeira seção do P&ID do processo de tratamento de efluentes.

Fonte: Empresa (2021).

Figura 8 – Segunda seção do P&ID do processo de tratamento de efluentes.

Fonte: Empresa (2021).

Figura 9 – Terceira seção do P&ID do processo de tratamento de efluentes.

Fonte: Empresa (2021).

Figura 10 – Quarta seção do P&ID do processo de tratamento de efluentes.

Fonte: Empresa (2021).

Neste trabalho, serão realizadas análises de risco das etapas de destilação no vaso destilador (T-351) – localizado na Figura 7, e no vaso recebedor (T-352) – localizado na Figura 8, no qual ocorre a oxidação do efluente bruto. A planta produtiva cuja estação de tratamento de efluentes será estudada, localiza-se na cidade de Sumaré e produz aditivos para as indústrias de papel e celulose e tratamento de água. A Tabela 2 mostra a composição do efluente bruto em volume e em percentual de cada componente e o número CAS – que é um número de registro particular de cada composto químico que o liga ao banco de dados do Chemical Abstracts Service – de cada composto químico que compõe o efluente.

Tabela 2 – Descrição da composição do efluente bruto por percentual de componente.

Fonte: Autor (2021).

Descrição do efluente CAS no Volume (m3) % v/v Total [m3] – 168 100% Solução de isotiazolinona 21564-17-0 68,29 40,60% Cloreto poliquaternário de amônio 25988-97-0 24,94 14,80% Resíduo de água dos sistemas de vácuo – 14,15 8,40% Tetrametiletilenodiamina 110-18-9 14,11 8,40% Anti-incrustrante – 13,13 7,80% Enzimas – 7,28 4,30% Efluentes da Expedição – 6,89 4,10% 2- (tiocianatometiltio) benzotiazol 21564-17-0 6,32 3,80% Anti-espumantes – 4,59 2,70% Descartes dos laboratórios 4,22 2,50% Diversos – 1,86 1,10% Descarte da lavagem das linhas de produção – 1,51 0,90% Resíduos do depósito de matérias-primas e manutenção – 0,67 0,40%

Nas próximas seções, o processo de tratamento do efluente é descrito detalhadamente.

3.1.1 Separação de fases do Efluente bruto no Vaso cônico

Inicialmente, os efluentes oriundos da Fábrica e Expedição são transferidos da Caixa de Efluentes ao Vaso Separador Cônico T-354. O transbordo é direcionado para os Tanques de Efluente Bruto T-305, T-306, T-307 e T-308. O resíduo cru decantado no Vaso Separador é drenado periodicamente e armazenado em recipientes adequados.

3.1.2 Destilação do Efluente Bruto

O efluente é posteriormente bombeado ao Vaso de Destilação T-351. O vaso destilador é preenchido até um volume de no máximo 80% de sua capacidade, conforme indicação no SDCD (sistema digital de controle distribuído). O bombeamento é interrompido automaticamente assim que o nível é atingido.

O pH do efluente no vaso destilador é ajustado entre 8,5 e 9,5, pelo operador através de bombas dosadoras, seguindo as seguintes premissas:

-Quando o pH do efluente estiver menor do que 8,0, uma solução de hidróxido de Sódio (NaOH 50%) é adicionada;

-Quando o pH do efluente estiver maior do que 9,0, uma solução de ácido clorídrico (HCl 30%) é adicionada.

Durante a destilação, a temperatura do vaso é mantida entre 100°C e 115°C. A pressão relativa do vaso destilador é mantida entre 0,2 e 0,5 kgf/cm². Ainda durante a etapa de aquecimento, quando a temperatura do vaso destilador atinge 90ºC, a primeira fração começa a ser destilada para o vaso coletor T-356. A primeira fração gerada após a passagem pelo condensador HE-352 é destinada para o tanque T-353. O processo ocorre até que o volume do vaso destilador atinja 15%, quando o sistema interrompe o fornecimento de vapor para aquecimento, reduzindo para 0% abertura da TCV-351 na linha de utilidade quente.

Em sequência ocorre o alinhamento das válvulas de refrigeração, sendo que o tempo estimado para atingir 49ºC é de aproximadamente de 45 minutos. O sistema de refrigeração é desativado via SDCD quando temperatura do lodo atinge 49ºC.

A amostra do lodo no vaso destilador é coletada e o pH corrigido com HCl ou soda, para que o pH fique entre 6,0 e 9,0, seguindo as seguintes premissas:

-Quando o pH do efluente estiver menor do que 6,0, NaOH 50% é adicionado;

-Quando o pH do efluente estiver maior do que 9,0, HCl 30% é adicionado.

Quando a temperatura for menor que 49ºC, o lodo é filtrado e armazenado adequadamente.

3.1.3 Oxidação do Destilado no Vaso Recebedor

A parcela condensada do processo de destilação do efluente é armazenada no Vaso Recebedor T-352. A bomba do vaso recebedor inicia a recirculação e 25 kg de Peróxido de Hidrogênio 35% (H2O2) são adicionados ao vaso. A recirculação ocorre por 30 minutos e, após esse processo, uma amostra do Vaso Recebedor é coletada para análise do pH. Caso necessário, utiliza-se soda cáustica 50%, para que o pH fique entre 6,5 e 7,5 do destilado oxidado.

Quando o pH estiver dentro da faixa estipulada, o destilado oxidado é transferido para o TQ-301. As primeiras frações da destilação são armazenadas nos Vasos T-353 e T-356. Elas são ricas em compostos orgânicos voláteis e são condicionadas e descartadas adequadamente.

3.1.4 Água Reciclada (T-304)

A água reciclada é reutilizada na fábrica e é obtida pelo reaquecimento do destilado oxidado armazenado no Tanque T-301. Para a geração de água reciclada é necessário a transferência do destilado oxidado do Vaso T-301 para o T-355, passando previamente pelos dos filtros de carvão e antracito F-361 e F-362.

Após a transferência do filtrado ao T-355, este é aquecido à 97±3°C e mantido nesta temperatura por 30 minutos, para garantir a remoção de peróxido em excesso. Após resfriamento a temperatura de 49°C, o produto é transferido para o Tanque T-304, onde a água reciclada será armazenada. As características desejadas da água reciclada são pH entre 7,0 e 8,0 e aspecto límpido.

3.1.5 Regras de Intertravamentos

As seguintes regras de intertravamento são estabelecidas para o processo:

-Quando o nível no vaso destilador atingir 80%, a bomba de carregamento é desligada automaticamente e acionado alarme no SDCD;

-Quando o nível no vaso destilador for menor que 15%, a bomba de recirculação para de funcionar e é acionado alarme no SDCD;

-Quando a pressão relativa no vaso destilador for maior que 0,6 kgf/cm², o aquecimento é interrompido e é acionado alarme no SDCD;

3.2 Análises de Risco

Neste trabalho, será utilizada a metodologia de análise de risco HAZOP para avaliação da etapa de oxidação do efluente (no Tanque T-352) e da destilação para geração de água de reuso (no Tanque T-351).

Como preconizado anteriormente, os HAZOPs são exames críticos estruturados das instalações e processos realizados por uma equipe experiente, a fim de identificar todos os possíveis desvios de um projeto pretendido, juntamente com os consequentes efeitos indesejáveis relativos à segurança, operabilidade e ao meio ambiente. Os possíveis desvios são gerados através de um questionamento rigoroso, motivado por uma série de palavras-guia, aplicadas ao projeto pretendido.

Neste estudo, serão utilizadas as palavras-guias mostradas na Tabela 1.

Os desvios dos processos são gerados pelo acoplamento das palavras-guia com um parâmetro variável ou característica da planta de processo como temperatura, pressão, fluxo, fase, etc. Serão feitos exames sistemáticos de cada parte do processo, utilizando estas palavras- guia, examinando qualquer potencial perigo e problemas de operação associados.

A análise será feita a partir das diretrizes descritas por Baybutt (2018) em seu estudo, conforme mostrado na Tabela 3.

Tabela 3 – Classificação dos riscos. Fonte: Adaptada de Baybutt (2018).

Nível Riscos à segurança Riscos ao meio ambiente Riscos financeiros Prejuízo em dias Riscos à imagem da empresa 1 Nenhum Nenhum Nenhum Nenhum Nenhum 2 1 fatalidade Limpeza localizada Menor (menos de $100,000 Menos de 1 dia Resumidos à planta 3 até 10 fatalidades Excede as condições de permissão Moderado (mais de $1.000.000) Mais de 10 dias Reclamações da população vizinha 4 até 100 fatalidades Efeitos observáveis sobre plantas e animais Maior (mais de $10.000.000) Mais de 1 mês Atenção da mídia local 5 até 1000 fatalidades Remediação necessária Expressivo (mais de $100.000.000) Mais de 2 meses Atenção da mídia nacional

A classificação do desvio individual será atribuída com base no nível de severidade mais alto estimado para o cenário. Por exemplo, o dano ambiental devido ao aumento da temperatura é quase insignificante, uma vez que todas as anormalidades são tratadas dentro do processo, mas isto causa distúrbios na operação do equipamento e leva a má qualidade do produto, bem como interrupções mais longas, portanto o aumento da temperatura é categorizado como um dos desvios mais críticos para ambos os equipamentos.

A matriz de probabilidade foi obtida de Baybutt (2018) e os eventos são categorizados com base no diagrama demonstrado nas Figuras 7, 8, 9 e 10 nas quais é demonstrado o fluxograma de tubulação e instrumentação do processo (P&ID). A matriz de probabilidade é dada na Tabela 4.

Tabela 4 – Matriz de probabilidade. Fonte: Adaptado de Baybutt (2018).

Nível Definição Ocorrências por ano Salvaguarda 6 Muito Alto Mais de 10 vezes Ocorrência frequente 5 Alto Mais de 1 vez Ocorrência comum 4 Médio Mais de 10-1 (uma vez a cada 10 anos) Evento pode ser observado, mas não é esperado 3 Baixo Mais de 10-2 (uma vez a cada 100 anos) Improvável que esse evento possa ser observado, mas tenha ocorrido em algum lugar 2 Muito Baixo Mais de 10-3 (uma vez a cada 1000 anos) É altamente improvável que o evento seja observado. Nunca foi observado 1 Excepcionalment e Baixo Menos de 10-4 (uma vez a cada 10000 anos) Extremamente improvável que o evento seja observado.

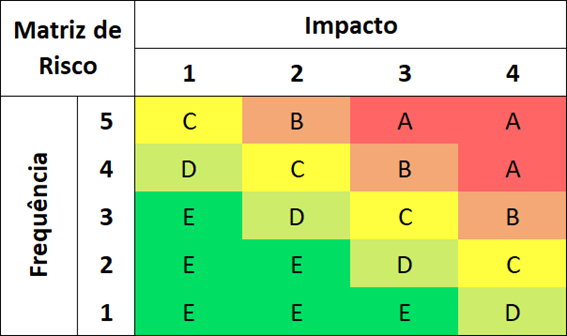

Também há a categorização dos riscos de cada problema realizada por uma matriz de risco. Essa matriz, demonstrada na Figura 11, pondera cada situação com base em seu impacto (severidade) e na frequência desse acontecimento, sendo essa uma adaptação do livro “Guidelines for Designing Risk Matrices” (BAYBUTT, 2018).

Figura 11 – Matriz de risco de Frequência versus Impacto.

Fonte: Baybutt (2018).

4 RESULTADOS E DISCUSSÃO

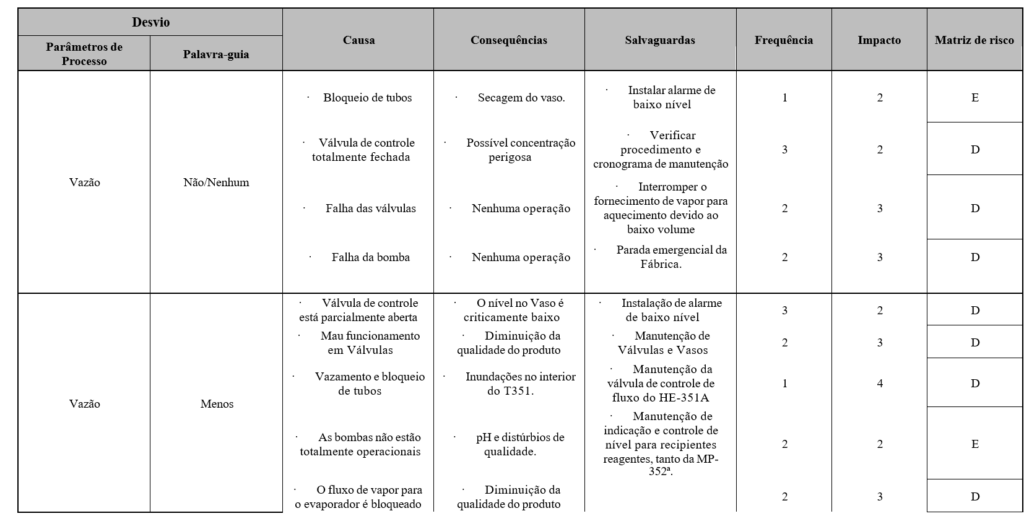

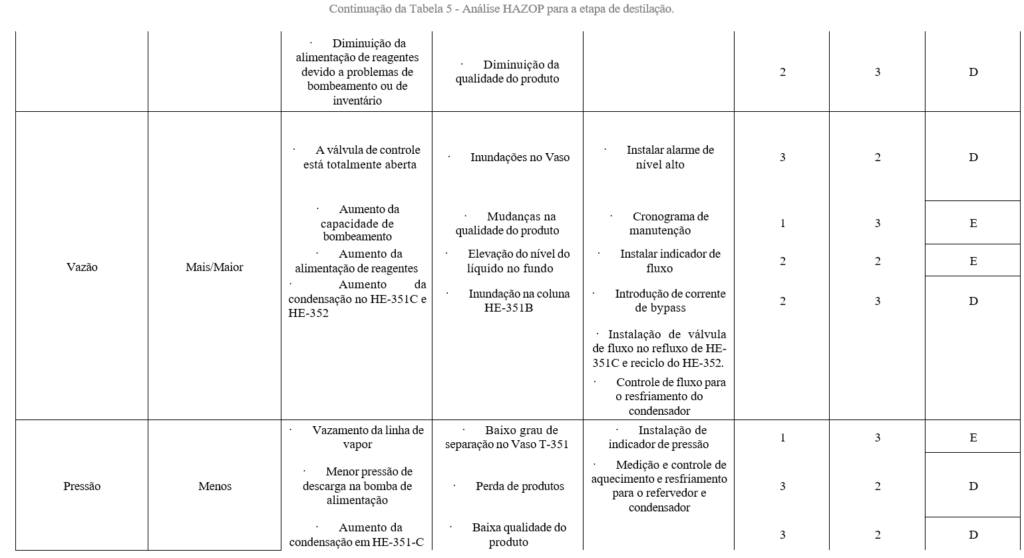

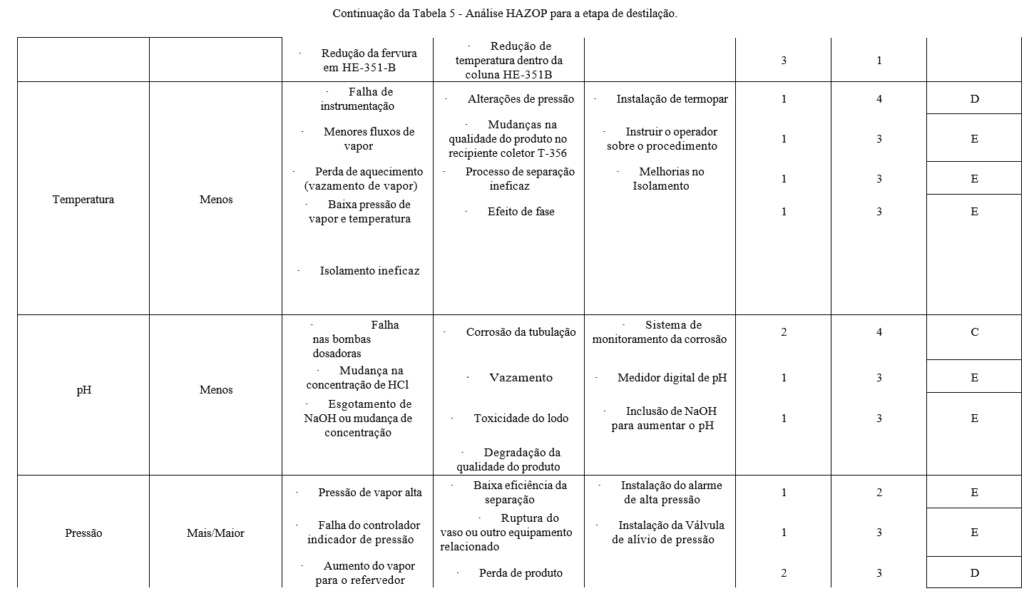

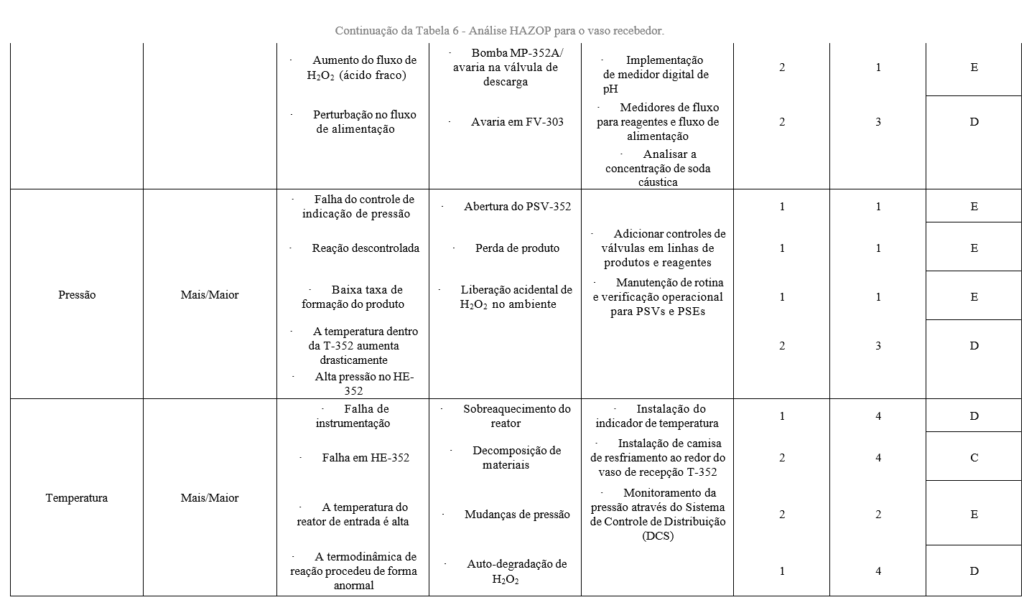

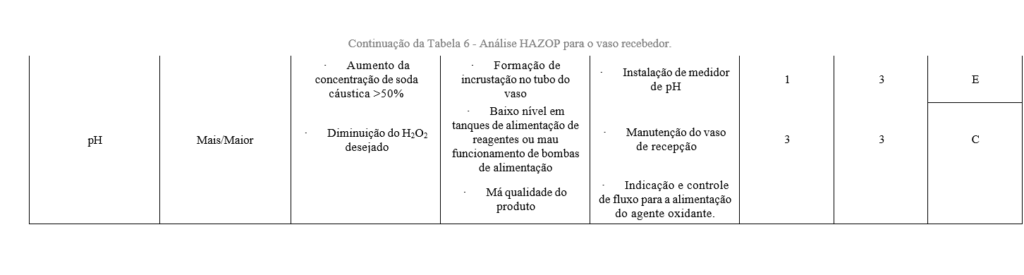

Utilizando-se a metodologia descrita na seção 3.2, foram realizados os estudos HAZOP no sistema de destilação e de oxidação de uma Estação de Tratamento de Efluentes (ETE). Encontram-se no Apêndice deste trabalho, nas Tabelas 6 e 7, os formulários preenchidos para ambos os sistemas.

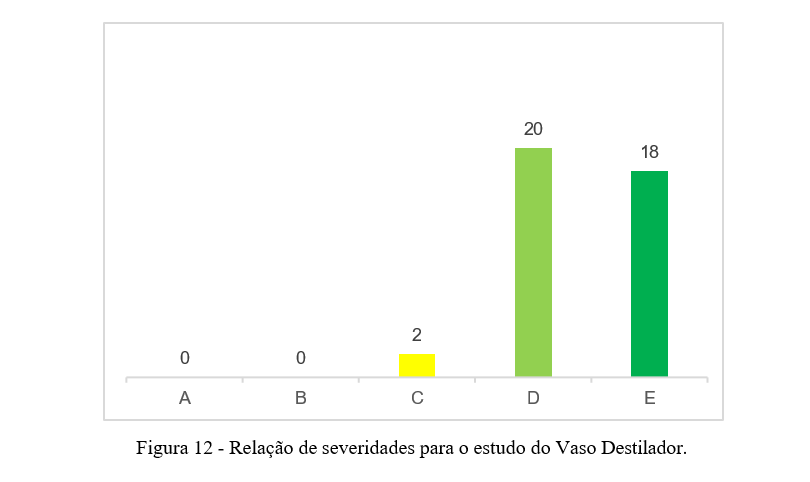

4.1 Vaso destilador T-351

Para a etapa de destilação do efluente, demonstrada na Figura 8, foram avaliados os possíveis desvios. Foram verificados nove desvios, conforme abaixo:

- O primeiro desvio pressupõe a ausência de fluxo no processo. Para este desvio, as possíveis causas levantadas são as falhas nas válvulas e bomba de alimentação e entupimentos na tubulação. As consequências seriam a drenagem do vaso, pH do efluente fora da faixa estipulada e a não operação. As ações necessárias abrangem a instalação de alarme de nível, interrupção da alimentação de vapor devido ao baixo volume e parada emergencial da fábrica. Estas ações foram elencadas devido à falta de instrumentação na seção de transferência de reagentes ao vaso. E uma vez que não é possível operar sem fluxo, todas elas estão relacionadas à parada do processo.

- O segundo desvio aborda a situação em que o fluxo é baixo e as hipóteses levantadas para a causa são: a abertura parcial da válvula de controle, vazamento na tubulação e defeitos no funcionamento da bomba de alimentação. Como consequências estão: a possibilidade de inundação no interior do vaso, comprometimento da qualidade do produto de fundo e de topo gerado e alterações no pH. As ações necessárias para evitar o possível desvio incluem instalação de alarme de baixo nível e manutenção da válvula de controle de fluxo do HE-351ª. Ambas as ações se demonstram essenciais para mitigação do risco, e é através do alarme de baixo nível que será possível identificar a condição de processo indesejada instantaneamente.

- O terceiro desvio aborda o cenário de alto fluxo no processo. As possíveis causas seriam: a abertura completa da válvula, o aumento da capacidade de bombeamento e do volume de alimentação. As consequências envolvem a inundação do vaso, alterações na qualidade desejada do produto e inundação da coluna HE-351B. Como prevenção dos possíveis cenários, sugere-se a instalação do alarme de nível alto, indicador de nível, e implementação de cronograma de manutenção. Novamente, por conta da ausência de instrumentação na seção de transferência de reagentes ao vaso, se fez necessário a adição de alarmes e indicadores ao vaso.

- O quarto cenário pressupõe a baixa pressão no vaso. Como possíveis causas estão: vazamentos da linha de vapor, baixa pressão de descarga pela bomba de alimentação e aumento da condensação no HE351-B. As decorrências do cenário abordado seriam o baixo grau de separação no processo, geração de produto de topo com baixa qualidade e a redução de temperatura dentro da coluna HE-351-B. As ações sugeridas para este desvio são: a instalação de indicador de pressão e o controle do aquecimento e resfriamento do refervedor e condensador. Como a variação da pressão está diretamente ligada à temperatura, a adição de instrumentação para o monitoramento da pressão e temperatura se fez necessária nesse caso.

- O quinto desvio pressupõe a baixa temperatura no vaso. Como causas levantadas estão: a falha na instrumentação, baixo fluxo de vapor e baixa pressão e temperatura do vapor. Como consequência, ocorrerão a diminuição da pressão do vaso, mudanças na qualidade do produto coletado no vaso T-356 e a baixa eficiência de separação no processo. Como ações sugeridas estão: a instalação de termopar no vaso para medição de temperatura e melhorias na estrutura de isolamento do processo. A diminuição da temperatura do vaso por conta de isolamento térmico ineficiente são constantes fontes de desperdício de energia e elevação dos custos de operação.

- O sexto cenário aborda o baixo pH. Falhas nas bombas de dosagem e mudanças nas concentrações do HCl e NaOH foram as principais causas levantadas. Como consequências: corrosão de tubulações, vazamentos e formação de lama com toxicidade elevada. As ações para prevenção do cenário abrangem a implantação de sistema de monitoramento de corrosão e medidor digital de pH. Monitorar estas variáveis nos reagentes é a forma mais assertiva encontrada para se mitigar o risco identificado

- O seguinte desvio está relacionado à alta pressão no processo. Este pode ser gerado pela alta pressão de vapor, falha no resfriamento do condensador e alta quantidade de líquido dentro do condensador. Como possíveis consequências listadas têm-se a baixa eficiência de separação, ruptura do vaso e liberação de material corrosivo ao ambiente. Como ação corretiva foram identificadas a necessidade de instalação de alarme de alta pressão e instalação de válvula de alívio no vaso. Tais ações foram elencadas por serem as mais comuns e de menor custo em caso de alta pressão no processo.

- O cenário oito aborda a alta temperatura. Esta situação pode ser ocasionada por falhas na instrumentação, alta pressão de vapor e falha no resfriamento do condensador. Como consequência foram levantadas a inundação do vaso, alterações na temperatura e alterações na produção de lodo. Como medidas de correção, são sugeridas a instalação de indicador de temperatura no vaso e ativação da linha de resfriamento. As medidas adotadas são as mais frequentes para reduzir a temperatura elevada no processo.

- O nono desvio está relacionado ao alto pH no processo. Alterações nas concentrações de HCl e NaOH e mal funcionamento das bombas de dosagem foram as principais causas levantadas. Como consequência têm-se o aumento do pH da lama formada para valores superiores a nove e a baixa qualidade do produto gerado. Como recomendação têm-se a instalação de medidor de pH e controle e indicação de fluxo de reagentes de alimentação. Conforme anteriormente mencionado, é necessário um monitoramento online do pH para maior assertividade bem como o monitoramento do fluxo.

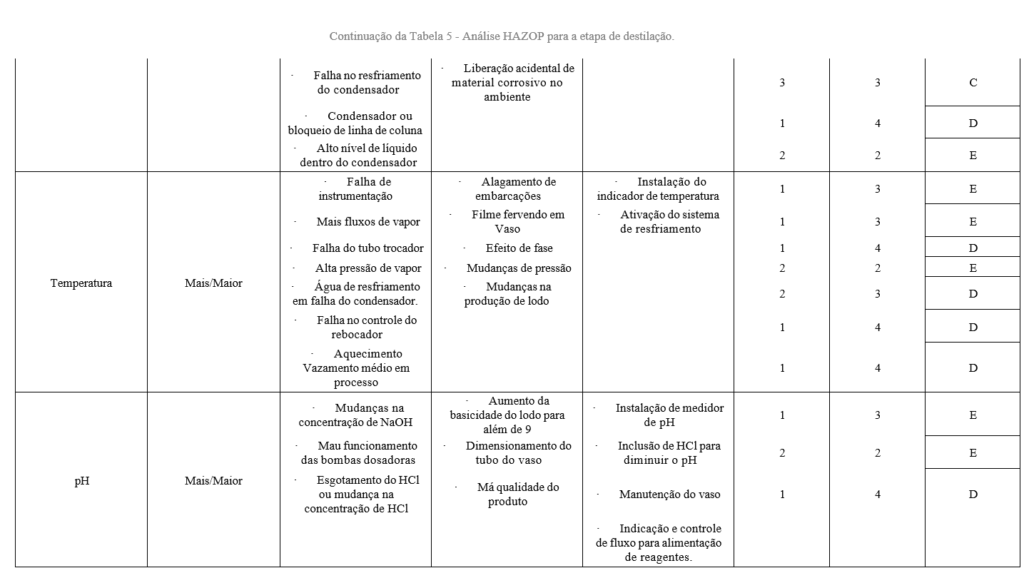

A Tabela 5 disposta do apêndice mostra análise de risco realizada no destilador (Tanque T-351). Foram atribuídas maiores pontuações de risco para a etapa de destilação, pois esta depende diretamente das demais etapas de tratamento do efluente.

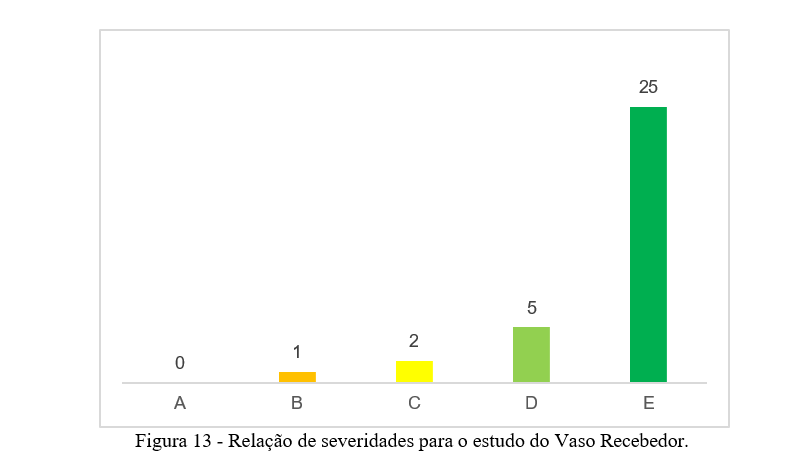

4.2 Vaso Recebedor T-352

Assim como para a etapa de destilação do efluente, foi realizada uma análise de risco para a etapa de oxidação do efluente, que ocorre no Vaso Recebedor T-352, demonstrada na Figura 7:

- O primeiro desvio levantado pressupõe a ausência de fluxo no processo. Como possíveis causas estão o bloqueio de fluxo na tubulação do condensado, falha na válvula de controle e baixo nível nos tanques de NaOH e H2O2. As consequências deste desvio seriam a alteração da concentração de H2O2 dentro do vaso e a oxidação de forma ineficiente no efluente. As ações necessárias seriam a instalação de alarme de nível e intertravamento do Vaso T-352 quando os fluxos de alimentação falharem. As ações foram adotadas devido à necessidade de identificação imediata do risco.

- O segundo cenário aborda a situação em que o fluxo é baixo. As hipóteses levantadas para a causa são o vazamento na tubulação e defeitos no funcionamento da bomba de alimentação. Como consequências estão a possibilidade de aumento da concentração de H2O2 e distúrbio na recirculação no vaso. As ações necessárias para evitar o possível desvio incluem instalação de alarme de baixo nível e implementação do intertravamento do Vaso T-352.

- O terceiro desvio aborda o cenário de alto fluxo no processo. As possíveis causas são a abertura completa da válvula de controle do condensado FV-352-A, o alto fluxo de entrada e aumento da pressão em HE-351-B. As consequências envolvem o vazamento de condensado e agente oxidante na planta e fluxo contrário em HE-351-B. Como prevenção dos possíveis cenários, sugere-se a instalação do alarme de nível alto, indicador de nível, e implementação de cronograma de manutenção. Dessa forma, por conta da ausência de instrumentação na seção de transferência de reagentes ao vaso, se fez necessário a adição de alarmes e indicadores ao vaso.O quarto cenário aborda a baixa pressão no vaso.

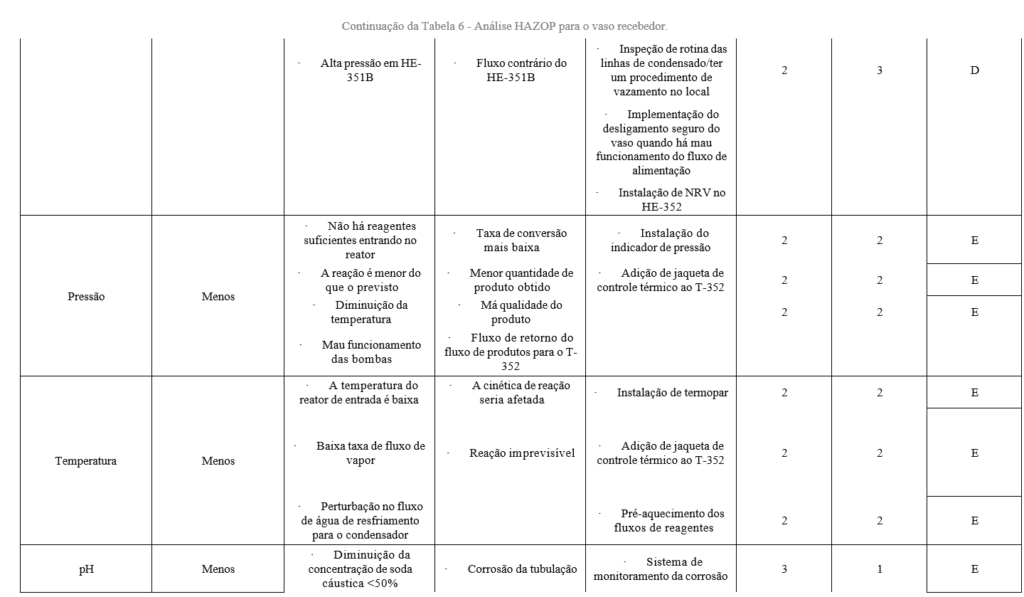

- Como possíveis causas estão a quantidade insuficiente de reagentes no reator, o mal funcionamento das bombas e a diminuição de temperatura no processo. As decorrências do cenário abordado abrangem a baixa taxa de conversão de reação, má qualidade do produto gerado e retorno dos produtos ao T-352 devido ao fluxo contrário. As ações e justificativas são idênticas ao cenário de baixa pressão no processo de destilação citado anteriormente.

- O cenário cinco aborda a possibilidade de baixa temperatura no vaso. Como causas levantadas estão o baixo fluxo de vapor para aquecimento do vaso e alterações no fluxo de água de resfriamento do condensador. Como consequências, ocorrerão a alteração na cinética da reação de oxidação no processo e a imprevisibilidade da reação. Como ações sugeridas estão a instalação de termopar no vaso para medição de temperatura e melhorias na estrutura de isolamento do processo. A diminuição da temperatura do vaso por conta de isolamento térmico ineficiente são constantes fontes de desperdício de energia e elevação dos custos de operação.

- O sexto cenário aborda o baixo pH. Diminuição da concentração de soda cáustica, aumento do fluxo de H2O2 e distúrbios nos fluxos de alimentação do processo são as possíveis causas do processo. As ações para prevenção do cenário abrangem a implantação de sistema de monitoramento de corrosão e medidor digital de pH. Monitorar estas variáveis nos reagentes é a forma mais assertiva encontrada para se mitigar o risco identificado.

- O sétimo desvio está relacionado à alta pressão no processo. Esta pode ser gerada por falha no controle de indicação de pressão, baixa quantidade de produto gerado e aumento drástico na temperatura dentro do T-352. Como possíveis consequências listadas, têm-se a abertura da PSV-352 e liberação acidental de água oxigenada no ambiente. Como ação corretiva foram identificadas a necessidade de instalação de válvulas de controle de produtos e reagentes e manutenção preventiva para PSVs e PSEs. A instalação das válvulas é crucial para o aumento da segurança do processo devido ao aumento de controle da vazão.

- O cenário oito aborda o desvio de alta temperatura. Este pode ser ocasionado por falhas na instrumentação e falhas em HE-352. Como consequência, foram levantadas as possibilidades de superaquecimento do reator e a decomposição dos materiais. Como medidas corretivas, sugere-se a instalação de indicador de temperatura e monitoramento da pressão pelo sistema de controle. As medidas adotadas são as mais frequentes para reduzir a temperatura elevada no processo.

- Por fim, o nono desvio está relacionado a pH fortemente alcalino no processo. Alterações na concentração da soda cáustica e diminuição da quantidade de H2O2 desejada no processo foram as principais causas levantadas. Como consequência, têm- se a formação de incrustação na tubulação e má funcionamento das bombas de alimentação. Como recomendação, sugere-se a instalação de medidor de pH e controle e indicação de fluxo de alimentação de agentes oxidantes. Conforme anteriormente mencionado, é necessário um monitoramento online do pH para maior assertividade bem como o monitoramento do fluxo.

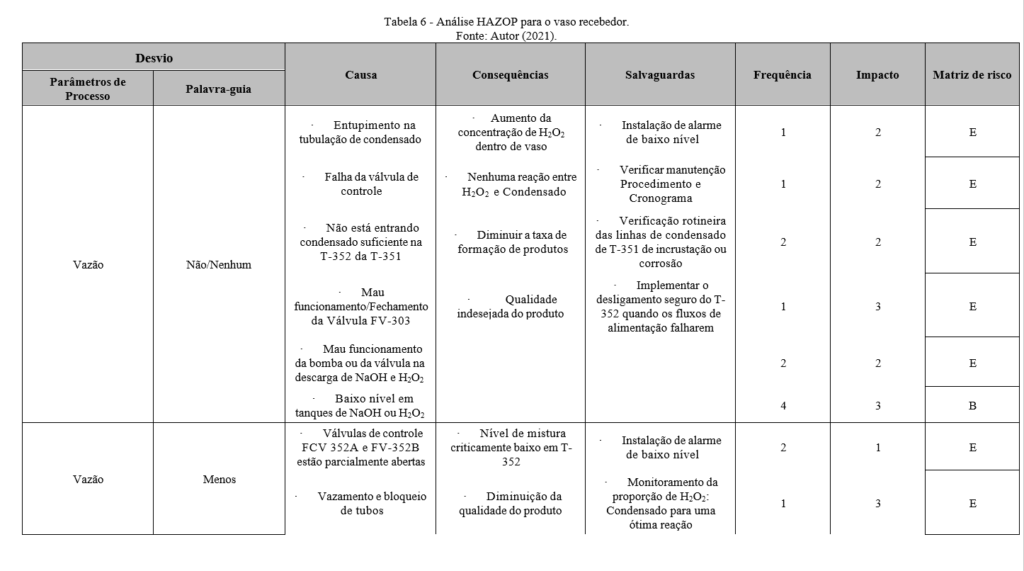

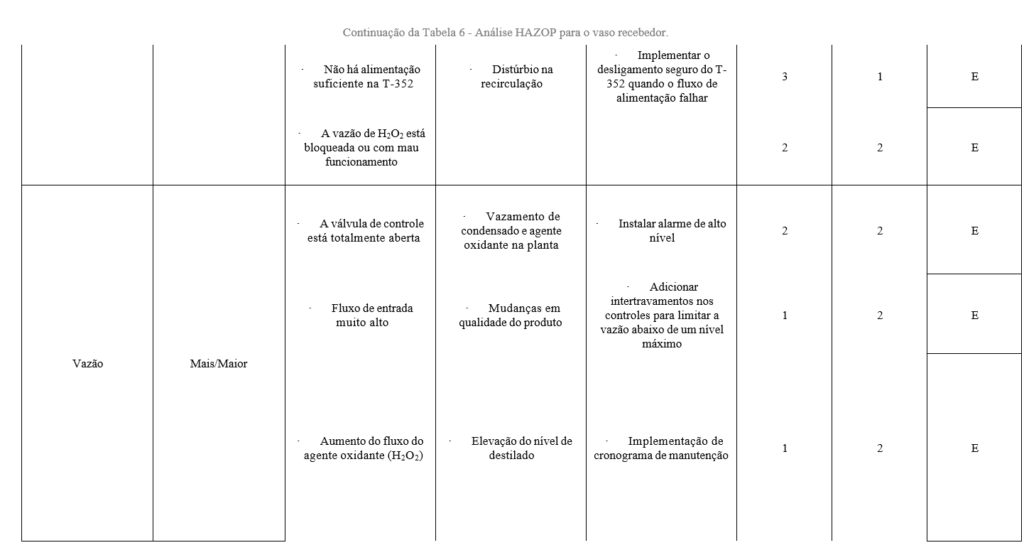

A Tabela 6 disposta no apêndice deste estudo mostra os dados da análise de risco realizada no vaso recebedor (tanque T-352). Devido a utilização de reagentes tais quais Peróxido de Hidrogênio, Ácido Clorídrico e Hidróxido de Sódio, a alimentação de reagentes são parâmetros críticos e que agregam alto risco no processo.

Verifica-se que, tanto na etapa de destilação como na análise do Vaso Recebedor, a maior probabilidade é atribuída aos eventos que não têm esquemas de monitoramento ou controle suficientes instalados para suprir o referido desvio. Dito isto, dada a concepção do P&ID, justifica-se porque a maioria dos eventos de alto nível de gravidade foram contrariados por instrumentação apropriada, resultando em um nível relativamente aceitável de pontuação de avaliação de risco.

Segundo os critérios da matriz de risco desenvolvida para o projeto, foi possível elaborar os gráficos presentes nas Figuras 12 e 13. Com base neles, é possível afirmar que o processo de destilação apresenta desvios mais concentrados na categoria “D”, ao passo que a etapa de oxidação (vaso recebedor), em “E”. Isso ocorreu devido ao fato de a maior parte dos riscos identificados na destilação serem de impacto elevado e frequência baixa. Enquanto na oxidação, eles apresentaram baixo impacto e baixa frequência.

Nenhum desvio gerou o cenário mais catastrófico “A”, e apenas uma etapa relativa ao processo de oxidação apresentou o cenário “B”.

5 CONCLUSÃO

O HAZOP foi realizado em dois equipamentos de processo, o vaso de separação (T- 352) e o vaso de destilação (T-351). A partir da análise, conclui-se que o vaso de destilação está em maior risco em comparação com o T-352, pois tem maior pontuação média de risco.

Conclui-se também que a principal causa da maior pontuação de risco para o T-351 é a dependência da operação do equipamento em relação a todos os parâmetros do processo. E que a maioria dos cenários identificados no HAZOP são bem cobertos pela instrumentação e geralmente resultam em menor pontuação de probabilidade devido às escolhas de projeto.

Ao se analisar a seção de transferência de reagentes envolvendo H2O2, HCl e NaOH no armazenamento e seção de alimentação, observou-se que essa é uma das principais áreas sem instrumentação.

Para T-351, o controle de temperatura e fluxo para água de resfriamento do condensador, bem como a proteção de alta pressão para descarga do condensador HE-352, é recomendado a fim de reduzir o risco de segurança do processo;

Para o T-352, a maioria dos números altos pertence ao cenário de alimentação de reagentes, pois é principalmente um recipiente de mistura e reação. E a medição da concentração ou controle de pH é crítica para o T-352, portanto, recomenda-se que sejam tomadas providências para tal medição e esquemas de controle subsequentes;

As descargas de PSV e PSE devem ser redirecionadas para as unidades apropriadas, a fim de reduzir a contaminação ambiental e o fator de risco associado. E bloqueios e ações de controle associados devem ser previstos para toda a instrumentação a fim de melhorar ainda mais a segurança da planta.

Sendo assim, em geral, a instrumentação para a pressão, temperatura e taxa de fluxo dos principais reagentes é implementada a um nível satisfatório. Entretanto, as taxas de fluxo para ajustar a concentração de HCl, NaOH e H2O2 devem ser implementadas completamente para reduzir ainda mais o fator de risco.

6 SUGESTÃO PARA TRABALHOS FUTUROS

Para os trabalhos futuros, sugere-se a avaliação de outras etapas do processo para avaliação de risco. Também, sugere-se utilizar outras metodologias de avaliação de risco, como o LOPA, que é uma avaliação de risco quantitativa.

APÊNDICE

Figura 14 – Diagrama de fluxo do processo de tratamento de efluentes.

Fonte: Autor (2021).

Tabela 5 – Análise HAZOP para a etapa de destilação.

REFERÊNCIAS

ABNT – ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 31000: Gestão de riscos — Princípios e diretrizes. Rio de Janeiro. 2009.

MANDAVILLI, A. The World’s Worst Industrial Disaster Is Still Unfolding. The Atlantic, [S. l.], 10 jul. 2018. Disponível em: https://www.theatlantic.com/science/archive/2018/07/the- worlds-worst-industrial-disaster-is-still-unfolding/560726/. Acesso em: 20 ago. 2021.

SILVA, G. H. D. et al.; Aspectos da Segurança do Trabalho Aplicados Na Estação De Tratamento De Efluente (ETE) Do IFMG, Campus Governador Valadares. IX Congresso Brasileiro de Gestão Ambiental, nov. 2020.

GRUPO DE TRABALHO DA SOCIEDADE CIVIL PARA A AGENDA 2030. V Relatório luz da sociedade civil da agenda 2030 de desenvolvimento sustentável Brasil. Disponível em: https://artigo19.org/wp-content/blogs.dir/24/files/2021/07/POR_RL_21julho_Web.pdf. Acesso em 06 out. 2021.

G1. Brasil é 2º país do G20 em mortalidade por acidentes no trabalho. Disponível em: https://g1.globo.com/economia/noticia/2021/05/01/brasil-e-2o-pais-do-g20-em-mortalidade- por-acidentes-no-trabalho.ghtml. Acesso em: 29 ago. 2021.

G1. Homem morre após cair em estação de tratamento de efluente em São Carlos, SP. Disponível em: https://g1.globo.com/sp/sao-carlos-regiao/noticia/homem-morre-apos-cair-em- estacao-de-tratamento-de-efluente-em-sao-carlos-sp.ghtml. Acesso em: 29 ago. 2021.

G1. Imagens mostram carros arrastados e efluente logo após vazamento no RJ. Disponível em: http://g1.globo.com/rio-de-janeiro/noticia/2011/04/imagens-mostram-carros-arrastados-e- efluente-logo-apos-vazamento-no-rj.html. Acesso em: 29 ago. 2021.

CARNEIRO, W. L. Curso de Especialização em Engenharia de Processamento Petroquímico. CENPEQ, 2006.

KISTER, H.Z. Distillation Design. Ed. McGraw-Hill, Inc. Nova York: 1992.

SARDELLA, A. Curso de Química: Química Orgânica. 16. ed. Editora Ática. São Paulo: 1997. GIORDANO, G. Tratamento e Controle de Efluentes Industriais. Mato Grosso. p. 5., 2004.

TEIXEIRA, L. A. C. et al. Tratamento De Águas E Efluentes Com Peróxido De Hidrogênio: Possibilidades Interessantes Para A Indústria De Celulose E Papel. ABTCP – International Pulp and Paper Congrss. São Paulo: 2013.

CUNHA, L. C. C., Análise De Efluente Bruto E Proposta De Estação De Tratamento De Efluentes Em Indústria Cervejeira Do Vale Do Taquari. Universidade do Vale do Taquari. Nov. 2019.

MELO, A. R. B., Pós-Tratamento De Efluente De Reator Uasb Por Filtração Em Areia E Carvão Ativado. Universidade Federal De Pernambuco. Ago. 2014.

https://www.uricer.edu.br/cursos/arq_trabalhos_usuario/2704.pdf

DHARMAVARAM, S.; KLEIN, J. A. Using hazards assessment to prevent loss of containment. Process Safety Progress, [S. l.], v. 29, n. 4, p. 308-312, 20 set. 2010.

KLETZ, T. Identifying and assessing process industry hazards. 4ª ed. Institution of Chemical Enineers. 1999.

NASCIMENTO, D. N. Análise qualitativa de riscos com APR e HAZOP em uma planta piloto de uma agroindústria. Orientador: Alysson Andrade Amorim. 2016. 79 p. Trabalho de conclusão de curso (Bacharel em Engenharia de Produção Mecânica) – Universidade Federal Do Ceará, Fortaleza-CE, 2016.

ABNT – ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 31010: Gestão de riscos — Técnicas para o processo de avaliação de riscos. Rio de Janeiro. 2012. CRAWLEY, F.; TYLER, B. HAZOP: Guide to best practice. 3. ed. Oxford: Elsevier, 2015.

BERTHOLO, L. C. Tratamento de Efluente Industrial com Peróxido de Hidrogênio Ativado por Radiação Solar. Disponível em: http://www.puc- rio.br/pibic/relatorio_resumo2016/relatorios_pdf/ctc/DEQM/DEQM- Liz%20Cid%20Bertholo.pdf. Acesso em: 01 set. 2021.

BAYBUTT, P. Guidelines for designing risk matrices. Process Safety Progress, [S.L.], v. 37, n. 1, p. 49-55, 7 jul. 2018.