STATIC EQUIPMENT INSPECTION PLANS

REGISTRO DOI: 10.5281/zenodo.10976286

Igor José Guimaraes1

Lucas Ferreira Naves2

Orientador: Prof. Esp. Nelson Pimenta Neto3

RESUMO: Atualmente as indústrias procuram um fluxo de produção contínua mapear os pontos frágeis, planejar as manutenções, visando uma maior vida útil dos equipamentos, menor custo de manutenção e maior eficiência dos ativos. Este artigo demonstra como funciona a sistemática de planejamento de inspeção preventiva em integridade estrutural e funcional, evidenciando a eficiência da técnica de inspeção visual externa e interna e seus resultados vinculados à credibilidade de equipamentos de processos industriais.

PALAVRAS CHAVE: equipamentos estáticos; inspeção preventiva, planejamento de manutenção, produção contínua; vida útil do equipamento.

ABSTRACT: Currently, industries are looking for a continuous production flow, mapping the fragile points, planning maintenance, aiming at a longer equipment life, lower maintenance costs and greater asset efficiency. This article demonstrates how the systematic preventive inspection planning system works in structural and functional integrity, evidencing the efficiency of external and internal visual inspection technique and its results linked to the credibility of industrial process equipment.

PALAVRAS CHAVE: Static equipment; preventive inspection; maintenance planning; continuous production; lifespan.

INTRODUÇÃO

No cenário atual as indústrias de fertilizantes vieram com o conceito de superprodução que demonstra um alto fator de utilização de seus ativos.

Atualmente o processo produtivo exige uma alta confiabilidade dos equipamentos, já que o seu mau funcionamento afetará diretamente a produção.

Em função da alta demanda os equipamentos se desgastam consecutivamente, trazendo a necessidade de ferramentas de gerenciamento de manutenção.

Através das várias técnicas de manutenção é possível prolongar a vida útil dos equipamentos industriais.

De acordo com NUNES&VALLADARES:

Em linhas gerais, pode-se afirmar que toda evolução tecnológica dos equipamentos, processos e técnicas de manutenção, a necessidade de controles cada vez mais eficientes e de ferramentas de apoio à decisão, o desenvolvimento de estudos relativos ao desgaste e controle das falhas e suas consequências, a dependência de equipes treinadas e motivadas para enfrentar estes desafios, o desenvolvimento de novas técnicas, e, consequentemente, os custos de manutenção em termos absolutos e proporcionalmente às despesas globais, transformaram a gestão da manutenção em um segmento estratégico para o sucesso empresarial. (NUNES, VALLADARES, 2008, p. 04).

Os equipamentos são compostos por partes dinâmicas e estáticas, sendo este segundo estruturas para suportar trabalhos pelos quais foram projetados.

A inspeção preventiva é uma ferramenta que visa prever os defeitos e falhas de um equipamento, evitando a sua inutilização repentina e consequentemente comprometa no processo produtivo como um todo. De modo a evitar perdas de produção que impactam diretamente a economia da indústria, são gerados planos sistemáticos de verificação de integridade e funcionamento dos componentes estáticos, que são planejados e efetuados por profissionais especializados.

De acordo com VIANA:

Vale ressaltar que plano de manutenção bom é aquele que se encontra sempre em revisão, pois os mantenedores podem e devem propor alterações nas pautas, à medida que as executam, melhorando-as constantemente, de forma a termos o melhor conteúdo possível. (VIANA, 2014, p. 98).

A inspeção atua de forma preventiva, ou seja, a inspeção é realizada para detectar possíveis problemas, visando tomar ou propor medidas que eliminem ou neutralizam os possíveis imprevistos para a manutenção, consequentemente para a operação e assim garantir a integridade dos equipamentos. Conforme a ABNT:

Manutenção Preventiva é a “manutenção efetuada em intervalos predeterminados, ou de acordo com critérios prescritos, destinada a reduzir a probabilidade de falha ou a degradação do funcionamento de um item”, ou seja, por meio de um plano de manutenção bem elaborado, a empresa consegue antecipar as falhas que possam ocorrer nos equipamentos (ABNT, 1994, p. 07).

Portanto, a Inspeção de Equipamentos Estáticos surgiu pela necessidade de manter equipamentos e instalações industriais em condições físicas satisfatórias que proporcionam um nível mínimo de segurança e confiabilidade.

A inspeção de equipamentos é de grande valia dentro das indústrias de fertilizantes, pois ela está diretamente ligada ao controle de qualidade. Afinal, em médio prazo conclui-se que seria mais vantajoso um equipamento estar na manutenção preventiva para assegurar as perfeitas condições de uso, do que realizar uma manutenção posterior, que demandará mais tempo e custos que poderiam ser evitados.

Quando a finalidade é prever as descontinuidades dos ativos e realizar paradas de manutenção programadas em um processo nas indústrias de fertilizantes, uma alternativa é criação de planos sistemáticos de monitoramento dos equipamentos (inspeção preventiva).

De acordo com HAMILTON QUIRINO:

A manutenção preventiva precisa ser considerada, pela melhor relação custo-benefício que apresenta e, principalmente, por garantir que a operação e funcionamentos não sejam interrompidos. (QUIRINO, 2011, www.administradores.com.br).

O objetivo deste artigo é mostrar a importância da inspeção preventiva em equipamentos com foco em componentes estáticos, identificando futuros problemas que podem gerar impacto na produção. Mapeando as futuras descontinuidades e possivelmente realizar paradas programadas para tratar o que foi identificado pela técnica de inspeção visual externa e interna em ativos.

MATERIAL E MÉTODOS

O objetivo desta metodologia é usar a eficiência de manutenção preventiva de forma sistêmica evidenciando a técnica de inspeção visual externa e interna e seus resultados satisfatórios. Portanto definir estratégias de paradas de produção das plantas de fertilizantes, uma vez que identificar antecipadamente falhas no equipamento significaria melhores resultados.

Segundo KARDEC & NASCIF.

Não satisfaz, somente, reparar o equipamento ou instalação tão veloz quanto possível, mas, especialmente, é preciso manter a função do equipamento disponível para a operação, de modo a evitar uma parada de produção não planejada. (KARDEC & NASCIF, 2009, p. 11).

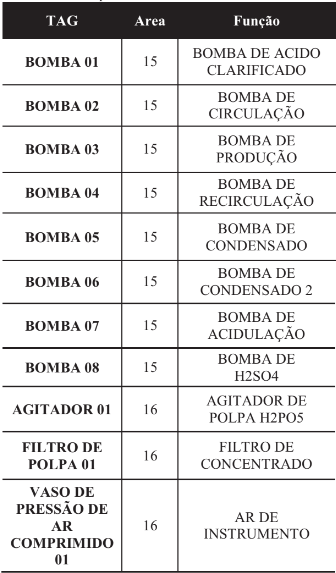

A sistemática de inspeção periódica efetua o mapeamento das plantas de fertilizantes em relação aos equipamentos que são de responsabilidade deste corpo. Na tabela 1, tem se a lista de equipamentos que compõem uma das unidades de um complexo industrial de fertilizantes.

Tabela 01 – Mapeamento das unidades U-15/16.

Fonte: SAP, indústria de fertilizantes, 2017.

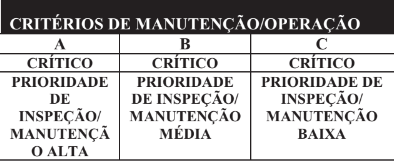

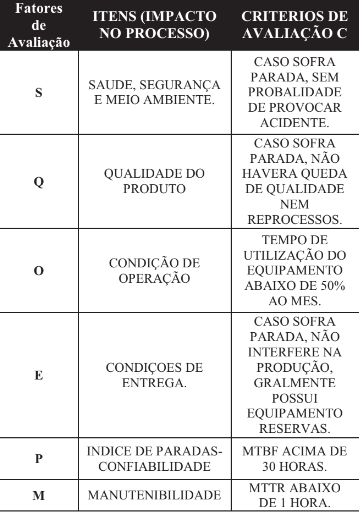

Uma vez executado o mapeamento da planta foi possível definir parâmetros de estratégia de manutenção para cada tipo de equipamento, de modo a definir as prioridades de inspeção, conforme a classificação ABC. O conceito de categorização é uma metodologia que separa os itens de maior importância ou impacto no processo, conforme mostrado na tabela 2:

Tabela 02 – Critério de prioridade.

Fonte: Os Autores 2018.

A Classe A é formada por equipamentos com prioridade alta no escopo das equipes responsáveis por manter sua integridade e condições de processo, desta forma tem se a atuação das manutenções preventiva, preditiva, engenharia (análise de falhas) e grupos de melhorias (KAIZEN).

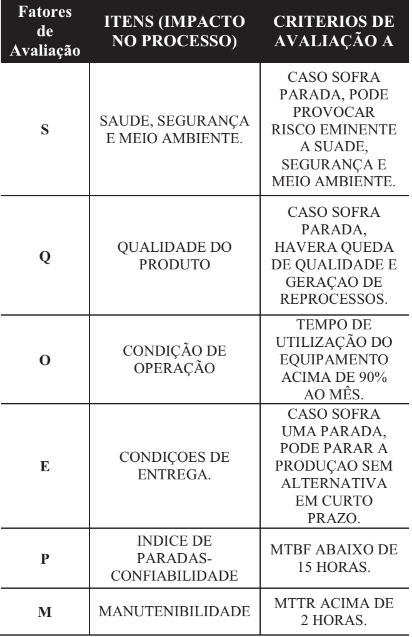

A definição de prioridade A, B ou C é extraída das tabelas de Criticidade, conforme mostrado a seguir nas tabelas 1, 2 e 3:

Tabela 03 – Critérios de avaliação (Critico A):

Fonte: Os Autores 2018.

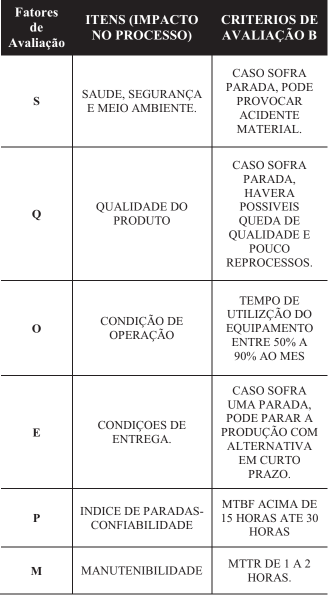

A Classe B é composta por ativos de prioridade média na estrutura de manutenção, deste modo contemplamos as equipes de manutenção preventiva e preditiva.

A manutenção preventiva tem como objetivo prevenir paradas e falhas de peças e componentes de diversos tipos de máquinas e equipamentos.

A manutenção preditiva se destaca pelas técnicas aparelhadas, estas que contém softwares dedicados para um efetivo controle e monitoramento dos equipamentos com maior eficiência e precisão nas medições.

Tabela 04 – Critérios de avaliação (Crítico B).

Fonte: Os Autores 2018.

A Classe C construída por equipamentos que possuem reservas ou ativos que não impactam no processo, ou seja, não tem perdas de produção, sendo assim tem como responsável por estes, as equipes de manutenção corretiva e preditiva (monitoramento das falhas para evitar recorrências).

Tabela 05 – Critérios de avaliação (Crítico C):

Fonte: Os Autores 2018.

Os dois fundamentais indicadores de desempenho MTBF, tempo médio entre falhas (mean time between failures) e MTTR, tempo médio para reparo (mean time to repair), mostram o fator de utilização em horas dos ativos. Conforme na tabela de criticidade ABC.

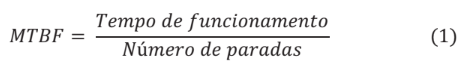

O MTBF é originado através do tempo médio entre uma falha e a próxima. Desta forma tem se a seguinte formula:

Exemplo:

Disponibilidade para o processo = 24 horas.

Ocorreram 3 intervenções sendo cada uma delas: t1=1 hora, t2=2 horas e t3=30 minutos (0,5 horas).

MTBF = [24 – (1+2+0,5)] / 3 = 6,8333 horas ou 410 minutos

Conforme os resultados do indicador conseguiram determinar a melhor estratégia para cada problema. Sendo assim, quanto maior o MTBF menos o ativo vai ter intervenções.

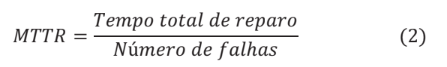

Já o MTTR, é o tempo médio para manutenção, é composto pela média das horas de execução de manutenção após a intervenção de parada.

Consequentemente obtém-se a formula:

Conforme exemplo acima. Chegamos ao resultado:

MTTR = (1+2+0,5) / 3 = 1,1666 horas ou 70 minutos

O indicador nos mostra a quantidade de horas que o equipamento ficou sem produzir para executar a manutenção. Ou seja, quanto menor o MTTR mais eficiente é a manutenção.

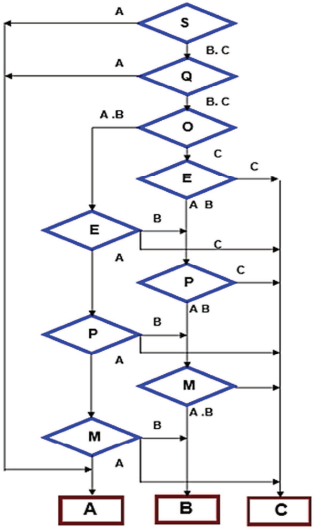

Uma vez conceituado os critérios ABC utilizamos o fluxograma Nível de Criticidade para a definição de enquadramento dos equipamentos (Fig. 1).

Figura 1: Fluxograma de Nível de Criticiade.

Fonte: www.manutencaoemfoco.com.br/classificacao-abc/

Desta forma, é distribuída a gravidade de parada de cada equipamento, podendo assim definir a frequência de cada inspeção será realizada, dos respectivos ativos com as especialidades técnicas responsáveis por mantê-lo em bomfuncionamento (operação, manutenção mecânica, manutenção elétrica), em seguida, é feito um plano de manutenção com a programação, concretizando a data de início e as próximas inspeções que compõem o calendário de 52 semanas, com as datas de início e as inspeções subsequentes.

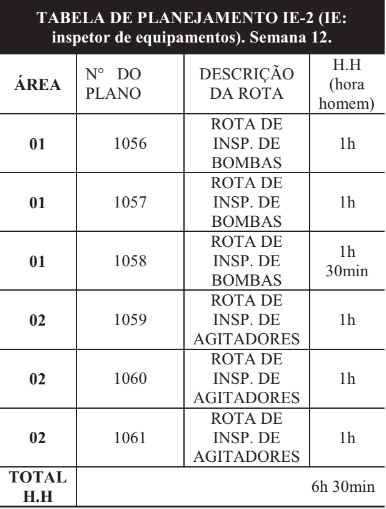

São montados nas tabelas de planejamento de forma a definir as rotas de inspeção a ser seguida conforme a semana e disponibilidade de mão de obra conforme a tabela 3 a seguir:

Tabela 06 – Planejamento IE-2 (Inspetor de Equipamentos-2):

Fonte: Os autores, 2018.

A cada rota de inspeção visual é gerado um registro relatório de falhas do equipamento tanto interno quanto externo.

Desta forma tem se os registros fotográficos, que por sua vez tem as informações nas formas de imagens e legendas para análise das manutenções envolvidas. Consequentemente o relatório oferece um histórico do equipamento.

As decorrências das verificações sistêmicas devem retroalimentar o programa com o interesse de ajustá-lo as reais necessidades dos equipamentos, tornando-o mais eficiente.

As descontinuidades encontradas por uma rota de inspeção são tratadas pelo setor de PCM (Planejamento, Controle de Manutenção). De forma a lançar no sistema as descontinuidades encontradas com os períodos de manutenção definidos pelos inspetores adequados.

Conforme tratativa do PCM (Planejamento, Controle de Manutenção), são gerados números de ordens de serviços para as atividades decorrentes das falhas encontradas de tal modo a definir a parada de manutenção da planta de fertilizantes.

Para a definição da parada de uma unidade são convocadas as especialidades técnicas como, operação, manutenção mecânica, manutenção elétrica, para definir a melhor estratégia de planejamento de parada.

RESULTADOS E DISCUSSÃO

O agrupamento de equipamentos de acordo com sua frequência de manutenção e inspeção é um fator primordial na construção de um plano de manutenção, focando em equipamentos com maior peso na produção, onde uma parada inesperada poderia desencadear uma serie de problemas e custos no qual haveria a necessidade da manutenção corretiva, função essa que tem o custo mais elevado e um impacto negativo na integridade do equipamento, diminuindo sua vida útil de forma repentina.

De modo a evitar falhas inesperadas, o que poderia gerar paradas de produção, a manutenção preventiva em equipamentos estáticos foca no ato de prevenir futuros problemas no que diz respeito ao funcionamento do equipamento, onde viabiliza uma forma de mapear todos os pontos de fragilidade dos ativos, com rotinas sistêmicas de planos de inspeção.

O histórico de inspeção disponibiliza uma transparência nos resultados que o equipamento transpõe no decorrer de sua vida útil, podendo ser avaliada de forma econômica, como custos gerados, e mostrando sua eficiência em função do seu tempo trabalhado.

Com foco nos planos de manutenção, os resultados podem ser transcritos em forma de um histórico de qualidade do equipamento, denotando as demais manutenções feitas no próprio.

As solicitações de inspeção geradas por demanda diferente da programada provoca um descontrole no processo de manutenção, de forma que as propriedades referentes aos indicadores de eficiência e planejamento dos ativos permanecem carentes de informações. Deste modo a viabilidade de planos sistemáticos com os históricos, resulta em controle e planejamento de manutenção eficaz. Essa estrutura organizacional traz qualidade de informações de modo a enriquecer o controle do fator de utilização dos equipamentos e seus indicadores de eficiência.

CONCLUSÃO

Conclui-se que, de forma geral, a manutenção preventiva está diretamente ligada a uma ideologia de precauções e soluções que possibilitam a maior vida útil de equipamentos, tendo como resultado positivo na economia como custos em correção, visando à qualidade do tempo trabalhado, evitando danos posteriores, desde impactos ambientais a acidentes de trabalho.

A forma de manutenção, apesar dos diferentes tipos e formas de equipamentos, principalmente estáticos, se limita a ter a forma mais eficaz na manutenção preventiva, criando uma série de recursos a serem usados Trabalho de Conclusão de Curso – Engenharia Mecânica 2018/2 (FACTHUS) posteriormente, todos de grande importância no histórico do equipamento. Esse histórico possibilita traçar uma trajetória que transparece a qualidade do equipamento no que diz respeito a sua manutenção.

REFERÊNCIAS BIBLIOGRÁFICAS

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 5462: Confiabilidade e Mantenha-se bem. Rio de Janeiro, 1994. 7 p.

CYRINO, LUIS. Classificação ABC de Máquinas. 2016. Disponível em: www.manutencaoemfoco.com.br/classificacao-abc/. Acesso em 11 de Novembro de 2018,

KARDEC, A.; NASCIF J. Manutenção: função estratégica. 3ª edição. Rio de Janeiro: Qualitymark: Petrobrás, 2009. 11 p.

NUNES, E. N; VALLADARES, A. Gestão da Manutenção com Estratégia na Instalação de unidades Geradoras de Energia Elétrica. 3ª edição. Rio de Janeiro: Qualitymark: Petrobrás, 2008. 04 p.

QUIRINO, H. Manutenção preventiva: benefícios e valor agregado em longo prazo. 2011. Disponível em: www.administradores.com.br/noticias/negocios/manutenca o-preventiva-beneficios-e-valor-agregado-a-longo prazo/46139/. Acesso em 11 de novembro de 2018.

VIANA, H. R. G. PCM: Planejamento e Controle da Manutenção. 1ª edição. Rio de Janeiro: Qualitymark, 2014, 98 p.

1Faculdade de Talentos Humanos-FACTHUS, Uberaba (MG), Brasil, e-mail: igor.jose.guimaraes@gmail.com

2Faculdade de Talentos Humanos-FACTHUS, Uberaba (MG), Brasil, e-mail: lucas.fnaves@hotmail.com

3Faculdade de Talentos Humanos-FACTHUS, Uberaba (MG), Brasil, e-mail: nelson.neto@facthus.edu.br