ANALYSIS OF DILUTION AND MORPHOLOGY OF BEAD DEPOSITED VIA MIG/MAG PROCESS – VP IN COATING

REGISTRO DOI: 10.5281/zenodo.10790340

A.C. GALVÃO1,

A.R. GONZALEZ2,

R.E. PIMENTEL3

RESUMO

O processo MIG/MAG-PV é uma variante do método convencional, que por meio da alternância de polaridade consegue alcançar resultados ímpares e satisfatórios na soldagem de revestimentos. Devido ao maior controle nos parâmetros, o processo MIG/MAG-PV gera menor aporte térmico quando comparado ao processo convencional. Isso resulta em menor diluição e difusão, aliados a uma morfologia com dimensões bem definidas. O processo com polaridade variável eleva o número de parâmetros e a complexidade de ajuste, principalmente quando se deseja alcançar os benefícios supracitados. Métodos experimentais/estatísticos são técnicas adequadas para avaliar e relacionar o processo ao resultado final, como por exemplo, o planejamento experimental Box-Behnken (BBD). Nessa linha o presente estudo busca analisar os parâmetros de soldagem do processo MIG/MAG-PV, em conjunto com a técnica de tecimento, para proteger a superfície de materiais menos nobres através do revestimento. Para o revestimento foi utilizado o metal de adição AWS A5.9 ER385 (análogo ao AISI 904L) na posição (1G) sobre a superfície livre (bead-on-plate) em substrato aço-carbono ASTM A572 gr. 50, de 37,5 mm de espessura. Os cordões de solda foram reproduzidos conforme a matriz de experimentos Box-Behnken, variando a velocidade de soldagem e os parâmetros de amplitude e frequência de tecimento. Os cordões que apresentaram boa morfologia tiveram baixa diluição, aliados com alta área de reforço, o que é benéfico para soldagem de revestimento. A média da área de reforço (Ar) foi de 49,57 mm² e a média da área fundida do metal base (Amb) de 0,73 mm², apresentando diluição (D) média de 1,47 %. O processo tem potencial para aplicação em revestimento, uma vez que foi observado valores muito baixos de diluição, com erro experimental de 3,93 % na área total da seção transversal (Ato) dos cordões.

Palavras-Chave: Diluição, MIG/MAG-PV, ASTM A572 gr.50, AISI 904L, revestimento.

ABSTRACT

The MIG/MAG-PV process is a variant of the conventional method, which through polarity alternation manages to achieve unparalleled and satisfactory results in coating welding. Due to greater control over the parameters, the MIG/MAG-PV process generates lower thermal input when compared to the conventional process. This results in lower dilution and diffusion, coupled with a morphology with well-defined dimensions. The variable polarity process increases the number of parameters and the complexity of adjustment, especially when aiming to achieve the aforementioned benefits. Experimental/statistical methods are suitable techniques for evaluating and relating the process to the final result, such as the Box-Behnken experimental design (BBD). In this line, the present study aims to analyze the welding parameters of the MIG/MAG-PV process, along with the weaving technique, to protect the surface of less noble materials through coating. For coating coverage, AWS A5.9 ER385 filler metal (analogous to AISI 904L) was used in position (1G) on a free surface (bead-on-plate) on ASTM A572 gr. 50 carbon steel substrate, 37.5 mm thick. The weld beads were reproduced according to the Box-Behnken experimental design matrix, varying welding speed and weaving amplitude and frequency parameters. The weld beads that exhibited good morphology had low dilution, coupled with a high reinforcement area, which is beneficial for coating welding. The average reinforcement area (Ar) was 49.57 mm² and the average base metal area (Amb) was 0.73 mm², resulting in an average dilution (D) of 1.47%. The process has great potential for coating applications, as very low dilution values were observed, with an experimental error of 3.93% in the total cross-sectional area (Ato) of the weld beads.

Key-words: Dilution, MIG/MAG-VP, ASTM A572 gr.50, AISI 904L, coating.

1.INTRODUÇÃO

O emprego do processo de soldagem MIG/MAG convencional é uma técnica utilizada em diversas indústrias de manufatura global. Além de ser um processo com alta produtividade, devido a facilidade de automação e características inerentes, também apresenta elevada qualidade e versatilidade. Em especial, para revestimento, a utilização de uma variante do processo, MIG/MAG -PV, pode ser uma excelente solução, pois apresenta menor aporte térmico e consequente menor diluição (FARIAS ET AL., 2005; PUHL, 2011).

Além disso, o controle da diluição e da morfologia do revestimento é fator de suma importância, pois impacta diretamente na qualidade final do revestimento (GOMES, 2010; PIMENTEL, 2023; PIMENTEL ET AL., 2023). A análise da influência dos parâmetros de soldagem em relação ao cordão, para utilização em revestimento, vem sendo estudada (KANNAN E YOGANANDH, 2010; MURUGAN E PARMAR, 1994), bem como sua modelagem da seção transversal (XIONG ET AL., 2013).

Ademais, a aplicação de soldagem de revestimento, pode ser definida como a deposição de uma camada de metal de adição sobre a superfície de outro metal com o objetivo de atingir determinadas propriedades finais bem como suas dimensões (PHILLIPS, 1965). A escolha do material a ser depositado e o material base (substrato) torna-se fundamental, onde a deposição de materiais ricos em cromo e níquel, que são resistentes à corrosão, como os aços inoxidáveis e suas famílias são amplamente aplicados (KANNAN E MURUGAN, 2006).

O uso desses materiais com propriedades adequadas e boa soldabilidade, são normalmente empregados com objetivo de solucionar problemas de desgaste e corrosão acelerados, e são utilizados para proteger materiais base de aço-carbono convencional (FERRIERE ET AL., 2006). Contudo estudos que abordam pares de materiais revestidos de menor custo, adequando às características de projeto, acabam destacando-se no cenário atual.

Os aços da série 900, em especial o AISI 904L, torna-se uma importante solução, pois além de ter um custo menor, por ser a base de ferro, normalmente são empregados onde seus concorrentes não são aplicados (BAŞKAN ET AL., 2014; ZHANG ET AL., 2016), devido ao seu elevado valor de resistência ao pitting (OUTOKUMPU, 2013; ROBERGE, 2000), com valor médio de dureza de 180 HV.

Com o exposto, busca-se com o processo MIG polaridade variável depositar arame AWS A5.9 ER385 (análogo ao AISI 904L) sobre chapas de aço-carbono ASTM A572 gr. 50. Para tanto, e com a pouca literatura nos pares de material estudado, em especial ao do metal de adição, foi empregado o projeto de experimento Box-Behnken (BBD) para otimização na quantidade de experimentos.

O objetivo deste estudo é analisar a influência da diluição, que impacta na qualidade do revestimento, e da morfologia do cordão de solda mediante a largura e altura de reforço. Somado a isso, buscou-se entender as áreas que atuam no cálculo da diluição, como área fundida do metal base (Amb) e área do reforço (Ar), e a soma de ambas, sendo Ato. A morfologia do cordão em relação à diluição ajuda a entender as variáveis para com custo, produção e empregabilidade (PIMENTEL, 2023).

2.MATERIAIS E MÉTODOS

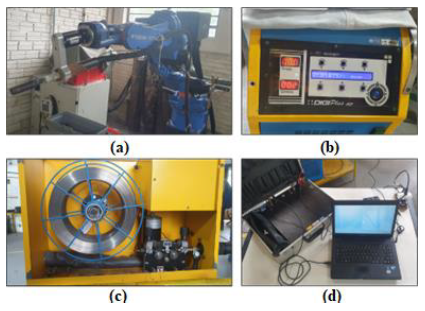

O procedimento de soldagem e análises foram integralmente realizados no Laboratório de Soldagem & Técnicas Conexas (LS&TC) da Universidade Federal do Rio Grande do Sul (UFRGS). Os equipamentos utilizados para soldagem e coleta de dados estão demonstrados na Figura 1. Consistindo, para movimentação da tocha um braço robótico automatizado da Yaskawa (a), uma fonte de soldagem multiprocessos DIGIPlus A7 450 da IMC (b), dispositivo de alimentação do arame (c), e um sistema de controle do processo e aquisição de dados portátil SAP V4.01 da IMC (d).

Figura 1: Braço robótico com tocha de soldagem acoplada (a), fonte de soldagem (b), sistema de alimentação do arame (c) e sistema de aquisição de dados (d).

O processo MIG/MAG – PV foi empregado com metal de adição AWS A5.9 ER385 (análogo ao AISI 904L) em posição (1G) sobre a superfície livre (bead-on-plate) em substrato aço-carbono ASTM A572 gr. 50, de dimensões 150 x 50 x 37,5 mm. Além disso, o cordão de solda foi realizado com tecimento, que a depender das características apresenta na literatura é possível obter uma maior largura e menor diluição (FRATARI ET AL., 2010; MIRANDA ET AL., 2015).

Para definir a quantidade de cordões e as variáveis de cada um, foi utilizado o projeto de experimentos Box-Behnken para três fatores, que requer apenas 12 execuções e mais três réplicas no ponto central para verificar a repetitividade do experimento, totalizando 15 execuções como no presente estudo (BOX E BEHNKEN, 1960). O valor dos fatores de entrada foram: características do tecimento, sendo a frequência e a amplitude de tecimento em conjunto com a velocidade de soldagem. Como pode ser visto na Tabela 1, cada fator de entrada é avaliado em três níveis como: mínimo (-1), médio (0) e máximo (1); sendo representado por um cubo que pode ser usado na metodologia de superfície de resposta (BOX E DRAPER, 1987; MYERS E MONTGOMERY, 2002).

Tabela 1: Parâmetros de entrada do projeto de experimento.

Fatores Níveis Valor mínimo (-1) Ponto Central (0) Valor máximo (+1) Frequência Tecimento (Hz): F 1,0 1,3 1,6 Amplitude (mm): A 6 8 10 Velocidade de soldagem (mm/s): Vs 1,5 2,0 2,5

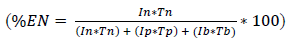

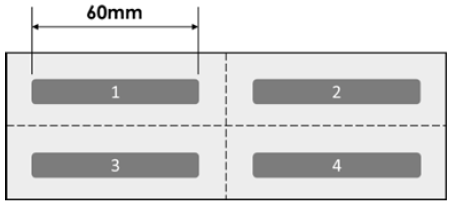

Os parâmetros da curva de corrente da polaridade variável foram obtidos via testes prévios de laboratório, uma vez que há escassez na literatura tanto do processo empregado como principalmente no par de materiais utilizados, e por isso foi utilizado uma metodologia de adaptação de parâmetros iniciais, embasados em experiencia prévia (GOOS E JONES, 2011), mas também analisando estudos já realizados no LS&TC (FILHO, 2017; FILHO E GONZALEZ, 2017; GONZALEZ ET AL., 2020). Esses parâmetros estão apresentados na Tabela 2, sendo base para o cálculo do percentual do eletrodo negativo (%EN). Para o %EN há vasta literatura empregando uma equação mais completa em quantidade de variáveis, sendo o cálculo

(FARIAS ET AL.,2005; KAH ET AL., 2013; KIM ET AL., 2007; PARK ET AL., 2009).

Tabela 2: Parâmetros mantidos constantes de corrente polaridade variável.

Parâmetros curva corrente Valores constantes Ip – Corrente de pico positivo 350 A Tp – Tempo de pico positivo 3,0 ms Ib – Corrente de base 40 A Tb – Tempo de base 5,0 ms In – Corrente de pico negativa -70 A Tn – Tempo de pico negativo 5,0 ms

Entretanto alguns autores que empregam um equacionamento mais simplificado em relação ao (%EN) anterior, sendo

(MONTEIRO E SCOTTI, 2013; NASCIMENTO, 2011; SANTOS, 2008; VILARINHO ET AL., 2009). Visto isso, o equacionamento destes autores apresenta um valor de %EN de 38,5%, número esse superior aos 21,9 % retornado com a equação daqueles autores, mostrando o impacto significativo no resultado do cálculo.

Também outros valores foram mantidos constante durante todo processo de soldagem, além do diâmetro do metal de adição com 1,2 mm, podem ser observados:

- Ângulo de deslocamento da tocha (empurrando) = -10 °;

- Distância bico de contato peça (DBCP) = 18 mm;

- Vazão gás de proteção (Argônio) = 18 l/min;

- Velocidade de alimentação do arame = 5,8 m/min;

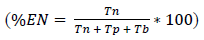

Em relação ao procedimento de soldagem empregado, os parâmetros fixos e variáveis expostos, foi utilizado um corpo de prova dividido em quatro secções para depositar 4 cordões de aproximadamente 60 mm para cada amostra. O objetivo da metodologia foi além de otimizar espaço e custo, fazer a comparação posterior visual dos cordões e analisar a seção transversal do corsão de solda. O esquema do procedimento pode ser melhor entendido observando a Figura 2.

Figura 2: Esquemático do procedimento dos cordões simples de revestimento

As seções transversais, após cortadas com máquina de (cut-off) padrão, foram embutidas, lixadas e polidas. Logo após, foi utilizado o ataque com o reagente químico Nital 10% para revelação das macrografias. As imagens foram obtidas via Lupa de aumento EZ4 HD da marca Leica e as medidas foram realizadas utilizando a versão estudantil do software AutoCAD 2023.

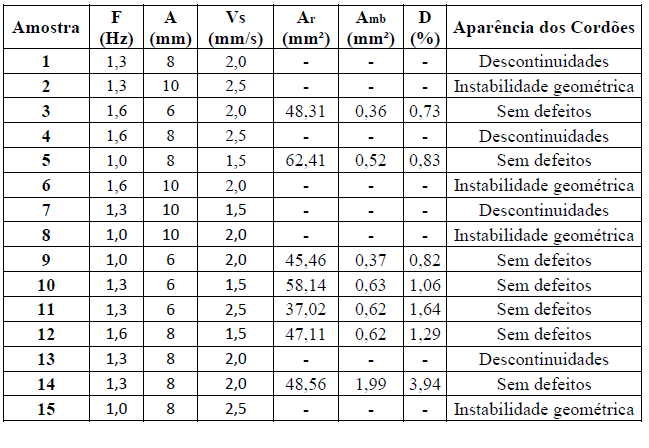

Além disso, foi necessário avaliar os cordões em níveis de aspectos visual, para conseguir aplicar no revestimento. Os cordões foram definidos de acordo com a qualidade visual, sendo classificados em: sem defeitos, descontinuidades e instabilidade geométrica. Dentre as 15 amostras soldadas, apenas os cordões sem defeitos foram analisados (Vide Tabela 3). Os salpicos apresentados não foram incluídos na análise visual do experimento.

3.RESULTADOS E DISCUSSÕES

Para melhor entendimento da característica da morfologia, aspecto visual e superficial dos cordões de solda, que foi esquematizado na Figura 2, pode ser vista na Figura 3. Os quatro cordões depositados podem ser analisados, com os cordões 12 e 5 sendo considerados cordões sem defeito. O cordão 1 foi classificado com descontinuidade, e o cordão 8 classificado com instabilidade geométrica. Foi aplicado o mesmo critério para os outros cordões, sendo que dos 15 cordões da matriz de experimentos, apenas 8 tiveram classificação sem defeitos, conforme pode ser visto na Tabela 3. A quantidade de salpicos foi vista de forma constante nos cordões, mesmo que sua presença tenha sido pouco acentuada.

Tabela 3: Matriz de experimentos com as áreas, diluição e a análise visual dos cordões.

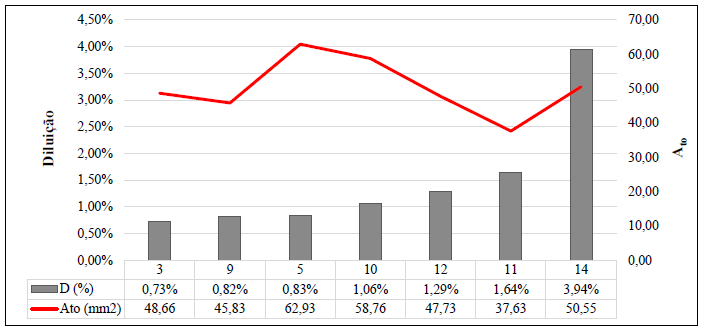

Da Tabela 3, foram replicados os cordões 5 e 11 da matriz de experimentos, com aparência sem defeitos, determinando os valores das áreas responsáveis pelo cálculo da diluição (D = (Amb / (Amb + Ar)) *100) tiveram resultados de média de Ar = 49,57 mm2 e Amb = 0,73 mm2. A média da Ato (soma das áreas anteriores) foi de 50,30 mm2. Os valores apresentados servem para a análise dos comportamentos entre as variáveis de resposta, uma vez que a menor diluição e a adequada morfologia da deposição do mesmo geram qualidade e características morfológicas inerentes a bons revestimentos (GOMES, 2010; KANNAN E MURUGAN, 2006). Posteriormente, foi determinado o erro experimental médio para a área total da seção transversal (Ato) de 3,93 %.

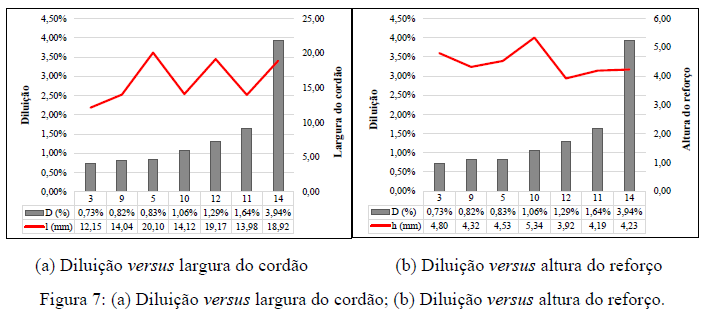

Os valores de resposta da diluição foram bastante baixos, apresentando média de D = 1,47 %, com valor mínimo encontrado de 0,73 %, valores esses ainda menores que os encontrados em trabalhos de revestimento com o mesmo metal de adição, apenas com o processo TIG-P que é diferente (PIMENTEL, 2023; PIMENTEL ET AL., 2023). Ademais, os valores médios de largura e altura de reforço foram de 16,07 mm e 4,48 mm, respectivamente.

A Ato teve influência direta na diluição do revestimento, apresentando uma tendência de diminuir com o aumento da diluição, como pode ser visto na Figura 4. A diluição é afetada pelo aumento da penetração e da temperatura do processo e isso gera regiões com zonas menos definidas, como as parcialmente diluídas (KOU E YANG, 2007). Além disso, a diluição com valores altos mostrou a tendencia de valores mais baixos de Ato, que normalmente estão ligadas diretamente a valores reduzidos de Ar, diminuindo a proteção ao substrato.

Figura 4: Comportamento da diluição versus Ato.

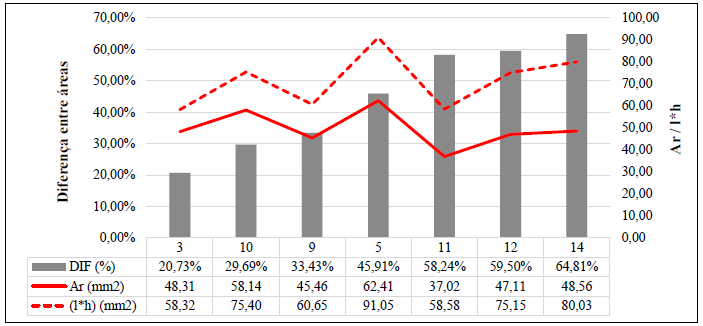

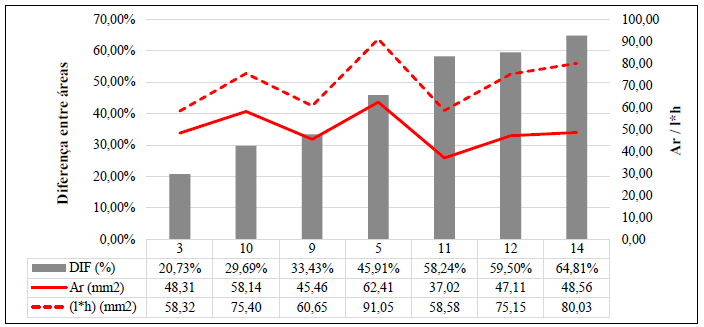

A relação das dimensões morfológicas, como largura (l) e altura (h) de reforço são fatores importantes na determinação da área de reforço (Ar). Entende-se que a multiplicação entre l*h representa a área de um retângulo. Quanto mais a área de reforço (Ar) se aproximar da área teórica do retângulo l*h, mais adequada é considerada a morfologia do cordão para a aplicação em solda de revestimento, como também visto em revestimento com o mesmo metal de adição (PIMENTEL, 2023). Isso mostra que quanto menor a área de reforço, mais fica comprometida a morfologia da seção transversal, apresentando elevados ângulos de molhamento, o que tende a uma elevada sobreposição horizontal.

Figura 5: Relação da geometria do cordão, diferença (%) entre Ar e l*h.

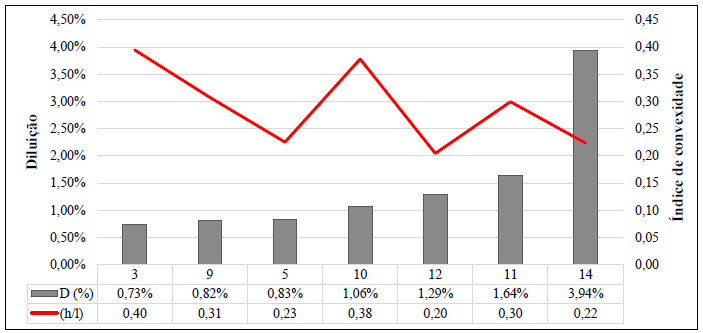

Ademais, a divisão entre altura de reforço e largura (h/l) em comparação com a diluição pode ser vista na Figura 6. Essa relação h/l é o índice de convexidade (IC) do cordão, que à medida que aumenta a diluição, essa relação apresenta uma tendencia de diminuir. Com isso, quanto maior for a largura em relação à altura, apresenta aumento da diluição. O inverso é verdadeiro, cordões com perfil mais alto e menos largo mostram menor diluição. A relação não é linear, uma vez que a relação dos extremos não dobra de valor, diferente da diluição, que aumenta mais de cinco vezes no recorte observado. Além disso, todos cordões apresentaram uma relação morfológica de acordo com trabalhos semelhantes de revestimento (MOTA ET AL., 2016), visto seu valor de índice de convexidade.

Figura 6: Diluição versus morfologia.

Ainda a relação da diluição sobre a morfologia, pode avaliar-se de forma isolada a relação da diluição versus a largura (Figura 7(a)) e também da altura (Figura 7(b)). Pode observar-se que a largura e a altura apresentam resposta diferentes quanto do aumento da diluição. A tendencia da largura é aumentar enquanto a altura tende a diminuir com o aumento da diluição. Uma menor largura não é favorável quando considerado a produtividade, mas quanto maior for a altura, menor é a necessidade de sobreposição vertical, diminuindo custos operacionais. Alguns autores conseguem baixa diluição e difusão, principalmente de ferro, com apenas uma camada e com alturas de reforço ainda menores (PIMENTEL, 2023; SILVA ET AL., 2014).

Como a diluição é uma relação entre Amb com Ar, a Figura 8 mostra esse comportamento. Nota-se que à medida que a diluição aumenta os valores se aproximam, Ar tem uma tendencia em diminuir enquanto Amb de aumentar. Isso mostra que à medida que a diluição aumenta, há um comportamento de aumentar a área do metal base fundido, dinâmica oposta apresentada pela área de reforço. A intensidade da variação dos valores também não apresenta uma linearidade, uma vez que no terço final os valores de Amb quase dobram, comportamento não visto para Ar.

Figura 8: Relação da diluição versus Amb e Ar.

4.CONCLUSÕES

- Os corpos de provas avaliados dentro dos critérios estabelecidos mostraram uma morfologia uniforme necessária para o revestimento.

- O erro experimental médio da área total da seção transversal dos cordões de solda replicados (Ato) foi de 3,93 %.

- Os valores de diluição apresentaram uma média 1,47 % com valor mínimo de 0,73%, valores esses com ótima aplicação em revestimento.

- Os valores de largura e altura do cordão apresentaram médias de 16,07 mm e 4,48 mm, respectivamente. Muitas vezes a altura elevada do reforço pode dispensar a sobreposição vertical, reduzindo custos.

- A diminuição da diluição aumenta além da Ato, altura de reforço (h) e Ar. Em oposição, diminui largura (l) e Amb.

- Quanto menor os valores de l/h, índice de convexidade, maiores os valores de diluição. Portanto, quando considerado a diluição, torna-se melhor cordões com maior altura de reforço e menor largura.

- Maiores valores de diluição dependem de maiores valores de Amb, comportamento inverso ao apresentado por Ar.

REFERÊNCIAS

BAŞKAN, M., CHUMBLEY, S.L, e KALAY, Y.E. Embrittlement in CN3MN grade superaustenitic stainless steels, Metall. Mater. Trans. 45 (5), 2405–2411, 2014.

BOX G. E. P, E BEHNKEN D. W. Some new three level designs for the study of quantitative variables. Technometrics.2(4):455-475, 1960.

BOX, G. E. P, E DRAPER, N. R. Empirical model building and response surfaces. New York: John Wiley & Sons, Inc., 1987.

NASCIMENTO, A. Fenomenologia da soldagem MIG/MAG-PV e sua aplicabilidade para juntas sobreposta e em V (passe de raiz). Tese (Doutorado em Engenharia) – Universidade Federal de Uberlândia, Uberlândia, 2011.

FARIAS, J.P., MIRANDA, H.C., MOTTA, M.F., PAIVA, F.D.Q., E PESSOA, E.F. Efeito da Soldagem MIG/MAG em Corrente Alternada sobre a Geometria da Solda. Soldagem & Inspeção, v. 10, nº 4, p. 173-181, 2005.

FERRIERE, A., BAUTISTA, C.S., RODRIGUEZ, G.P., E VAZQUEZ A.J. Corrosion resistance of stainless-steel coatings elaborated by solar cladding process. Solar Energy, [s. l.], v. 80, n. 10, p. 1338–1343, 2006.

FRATARI, R. Q, SCHVARTZMAN, M. A. M., E SCOTTI, A. Otimização dos parâmetros de tecimento para confecção de amanteigamento em chapas de aço ao carbono pelo processo TIG com arame AWS ER309L. Soldagem & Inspeção, 2010.

FILHO, A.J.B. Análise dos Parâmetros da Polaridade Negativa na Curva da Corrente de Soldagem MIG/MAG Polaridade Variável Aplicados à Soldagem para Revestimento. Dissertação de Mestrado -PROMEC-UFRG, 2017.

FILHO, A.J.B E GONZALEZ, A.R. Estudo dos Parâmetros de Polaridade Negativa na Soldagem MIG/MAG Polaridade Variável para Revestimento. Soldagem & Inspeção, 46-58, 2017.

GOMES, J. H.F. Análise e otimização da soldagem de revestimento de chapas de aço ABNT 1020 com utilização de arame tubular inoxidável austenítico. Dissertação (Mestrado em Engenharia de Produção) – Universidade Federal de Itajubá, Itajubá, 2010.

GONZALEZ, A.R., MACHADO, I.G. E TOMAZI, A. Análise dos parâmetros de polaridade negativa do processo MAG- PV sobre distorções angulares. Soldagem & Inspeção, 2020.

GOOS, P., E JONES, B. Optimal Design of Experiments: a case study approach. Chichester: John Wiley & Sons, 2011.

KAH, P., SUORANTA, R., E MARTIKAINEN, J. Advanced gas metal arc welding processes. International Journal of Advanced Manufacturing Technology, [s. l.], v. 67, n. 1–4, p. 655– 674, 2013.

KANNAN, T., MURUGAN, N. Effect of flux cored arc welding process parameters on duplex stainless steel-clad quality. Journal of Materials Processing Technology, [s. l.], v. 176, n. 1– 3, p. 230–239, 2006.

KANNAN, T., E YOGANANDH, J. Effect of process parameters on clad bead geometry and its shape relationships of stainless-steel claddings deposited by GMAW. Int J Adv Manuf Technol. 47:1083–1095, 2010.

KIM, T., LEE J., MIN, J., YOO, D., E KIM, C. Characteristics of Pulse MIG Arc Welding with a Wire Melting Rate Change by Current Polarity Effect. Journal of Electrical Engineering and Technology, [s. l.], v. 2, n. 3, p. 366–372, 2007.

KOU, S., E YANG, K. Fusion-Boundary Macrosegregation in Dissimilar-Filler Welds. Welding Journal, Miami, v. 86, n. 10, Oct, 2007.

MIRANDA, E. C, SILVA, C. C., MOTTA, M. F., MIRANDA, H. C., E FARIAS, J. P. Avaliação do Uso do Tecimento sobre o Nível de Diluição e Geometria do Cordão de Solda na Soldagem TIG com Alimentação Automática de Arame Frio. Soldagem & Inspeção. 180-190, 2015.

MONTEIRO, L.S., E SCOTTI, A. A methodology for parametrization of the MIG/MAG CA and its application in service repair of pipelines of oil and gas. 22° International Congress of Mechanical Engineering, [s. l.], 2013.

MONTGOMERY, D. C. Design and analysis of experiments. 10. ed. Arizona State University: John Wiley & Sons, Inc., 2019.

MOTA, C.A.M., NASCIMENTO, A.S., GARCIA, D.V., SILVA, F.R.T., E FERRARESI V.A. Revestimento de Níquel Depositado pela Soldagem MIG e MIG com Arame Frio. Soldagem & Inspeção. 21(4):483-496, 2016.

MURUGAN, N., E PARMAR, R.S. Effects of MIG process parameters on the geometry of the bead in the automatic surfacing of stainless steel. Journal of Materials Processing Technology, 41 381-398, 1994.

MYERS, R.H, E MONTGOMERY, D.C. Response surface methodology. 2nd ed. New York: John Wiley & Sons, Inc., 2002.

OUTOKUMPU. Stainless Steel Handbook. Outokumpu Oyj, Sweden, 2013.

PARK, H. J., RHEE, S., KANG, M. J., E KIM, D.C. Joining of Steel to Aluminum Alloy by AC Pulse MIG Welding. Materials Transactions, [s. l.], v. 50, n. 9, p. 2314–2317, 2009.

PHILLIPS, A. L. Welding Handbook: Special Welding Processes and Cutting. 4. ed. London: American Welding Society, v. 3, 1965.

PIMENTEL, R.E. Revestimento de AWS A5.9 ER385 (AISI 904L) pelo processo TIG-P arame frio em ASTM A36. Programa de Pós-Graduação em Engenharia Mecânica (PROMEC). Universidade Federal do Rio Grande do Sul (UFRGS), 2023.

PIMENTEL, R.E., GONZALEZ, A.R., BOTEGA, M., E MARCOLIN, V.C. Aplicação de BBD em revestimento por soldagem TIG-P com tecimento. RevistaFT. Edição 125,Vol. 27, Pag. 910, 2023.

PUHL, E.B. Desenvolvimento de tecnologias no processo MIG/MAG para aumento de produtividade e melhoria da qualidade mediante o uso da polaridade negativa. 2011. Dissertação (Mestrado em Engenharia Mecânica) – Universidade Federal de Santa Catarina, Florianópolis, 2011. Disponível em: Acesso em: 27 mar. 2023.

ROBERGE, P. R. Handbook of Corrosion Engineering. McGraw-Hill, New York, 2000.

SANTOS, T. F. Soldagem mig com corrente alternada MIG CA. Tese (Doutorado em Engenharia Mecânica) – Universidade Federal de Santa Catarina, Florianópolis, 2008.

SILVA, C. C., AFONSO, C. R. M., RAMIREZ, A. J., MOTTA, M. F., MIRANDA, H. F., E FARIAS J. P. Evaluation of the Corrosion Resistant Weld Cladding Deposited by the TIG Cold Wire Feed Process. Mat. Science For. P. 2822-2827, 2014.

VILARINHO, L. O., NASCIMENTO, A.S., FERNANDES, D.B, E MOTA, C.A.M. Methodology for Parameter Calculation of VP-GMAW. Welding Journal, [s. l.], v. 88, p. 92– 98, 2009.

XIONG, J., ZHANG, G., GAO, H., E WU, L. Modeling of bead section profile and overlapping beads with experimental validation for robotic GMAW-based rapid manufacturing. Robotics and Computer-Integrated Manufacturing, 29 417–423, 2013.

ZHANG, W., ZHANG, J., HAN, Y., LIO, R., ZOU, D., E QIAO, G. Metadynamic recrystallization behavior of as-cast 904 L super austenitic stainless steel, Journal of Iron and Steel Research, International 23 (2), 151–159, 2016.

1Engenheiro mecânico. Mestrando em Engenharia Mecânica – UFRGS/PROMEC.

2Dr. Engenheiro. Professor em Engenharia Mecânica UFRGS – UFRGS/PROMEC.

3Mestre Engenheiro Mecânico. Doutorando em Engenharia Mecânica – UFRGS/PROMEC.