REGISTRO DOI:10.5281/zenodo.10357634

Renan Araujo Lopes1

Orientador: Jesse Ferreira Guimaraes Netto2

Resumo: Este artigo tem como objetivo analisar a integração do Lean Seis Sigma com a Indústria 4.0 visando a excelência operacional, ao combinar as abordagens de melhoria contínua e eficiência do Lean Seis Sigma com as tecnologias avançadas e os conceitos da Indústria 4.0. É apresentado essa dinâmica integrativa que traz benefícios significativos para a gestão de processos e operações.

Essa integração cria um ambiente onde a eficiência operacional é impulsionada pela combinação de práticas consolidadas de melhoria contínua com as vantagens das tecnologias de ponta da Indústria 4.0, resultando em processos mais eficientes, maior qualidade e uma abordagem mais ágil às demandas do mercado.

A inovação como assunto muito em alta no mundo, se tornou prioridade também no Brasil, A integração no Brasil oferece uma abordagem personalizada para superar desafios específicos do ambiente operacional e econômico brasileiro, buscando aprimorar a eficiência, qualidade e competitividade das operações industriais no país.

Palavras-chave: Lean Six Sigma,Indústria 4.0,Excelência Operacional,Integração,Dados, Tecnologia, Digitalização.

Abstract: This article aims to analyze the integration of Lean Six Sigma with Industry 4.0 aiming for operational excellence, by combining the continuous improvement and efficiency approaches of Lean Six Sigma with the advanced technologies and concepts of Industry 4.0. This integrative dynamic is presented, which brings significant benefits to the management of processes and operations.

This integration creates an environment where operational efficiency is driven by the combination of consolidated continuous improvement practices with the advantages of cutting-edge Industry 4.0 technologies, resulting in more efficient processes, greater quality and a more agile approach to market demands.

Innovation, a very hot topic in the world, has also become a priority in Brazil. Integration in Brazil offers a personalized approach to overcome specific challenges in the Brazilian operational and economic environment, seeking to improve the efficiency, quality and competitiveness of industrial operations in the country.

Keywords: Lean Six Sigma, Industry 4.0, Operational Excellence, Integration, Data, Technology, Digitalization.

1. Introdução

Neste tempo presente, enfrentamos uma grande diversidade de desafios fascinantes, entre eles, o mais intenso e importante é o entendimento e a modelagem da nova revolução tecnológica, a qual implica nada menos que a transformação de toda a humanidade. Estamos no início de uma revolução que está alterando profundamente a maneira de como vivemos, trabalhamos e nos relacionamos. (KLAUS SCHWAB, 2016).

O processo produtivo transfigura-se cada vez mais integrado à automatização, diminuindo cada vez mais a interação humana. Isso se deve ao avanço tecnológico da informação no “Gemba” impulsionados por ferramentas altamente estruturadas para coletar dados e estabelecer uma comunicação eficaz junto com o meio produtivo. (CALUSSI; HANGAI, 2015). A atuante evolução no mercado e crescente disputa por território comercial proporcionaram o surgimento da Quarta Revolução Industrial (PICCAROZZI; AQUILANI; GATTI, 2018),

A Quarta Revolução Industrial, ou também relatada como Indústria 4.0. Atualmente é uma fase da Revolução Industrial que representa a passagem das evoluções tecnológicas presentes na terceira fase para sistemas pontualmente relacionados à revolução digital. Porém, a nova revolução industrial instalada não é considerada um alongamento da Terceira revolução, levando em consideração que sua velocidade, sua força e suas transformações são distintas. Segundo Klaus Schwab em seu livro “A quarta revolução industrial” A Indústria 4.0 não é definida por um conjunto de tecnologias emergentes em si mesmas, mas a transição em direção a novos sistemas que foram construídos sobre a infraestrutura da revolução digital (anterior)”

A Indústria 4.0 tem como objetivo impulsionar cada vez mais o crescimento econômico. Essa nova fase conta com a capacidade de integrar diversas tecnologias que dão suporte ao processo de automação, e digitalização de processos visando um controle abrangente dos mecanismos de manufatura. Por tanto, a Indústria 4.0 tende a disponibilizar ao mercado soluções objetivas proporcionando fábricas inteligentes e assim contribuindo para novos modais produtivos, estáveis, autônomos, e eficazes com um alto nível de excelência operacional. (BRETTEL et al., 2014).

O investimento e alto grau de automação não transformam as indústrias inteligentes por si só,mas sim na aplicação do fundamento da comunicação interativa entre produto e equipamentos, desenvolvendo execuções,e tomada de decisões de forma autônoma, sem intervenção de operadores nos processos de manufatura. A nova revolução já está presente em diversos países, inclusive no Brasil, onde temos algumas indústrias automotivas com conceito e ferramentas instaladas em suas plantas produtivas, contemplando de ambientes onde sem interferência humana o processo é executado, e o operador apenas controla e supervisiona o processo através de telas de computadores. (COSTA; STEFANO, 2014).

A Indústria digital proporciona experiências e caminhos únicos, o qual os métodos de controle e gestão da qualidade atuais também percorra uma uma linha de evolução tecnológica para alcançar novos graus de inovação, soluções de problemas e processos eficientes. (GUNASEKARAN et al., 2019). A Indústria 4.0 com sua ênfase na automação avançada, digitalização e análise de dados em larga escala, pode criar situações em que as organizações se tornam altamente dependentes de processos automatizados, algoritmos e análises, possivelmente às custas do envolvimento humano, o que pode, por sua vez, reduzir a interação humana e abre mão da criatividade humana e toda a dinâmica que impulsiona a solução de problemas e o processo de melhoria contínua. (BERGMAN, 2010).

Com a dinamicidade, a globalização e a competitividade, as empresas passaram a buscar novas formas de gestão, remodelando e adequando seus processos. O intuito é satisfazer as exigências do mercado, para isso, as mesmas estão em busca de novos produtos e serviços de alto nível. Neste sentido, é necessário que as empresas busquem um novo estilo de gerenciamento, como as metodologias (LSS) “Lean Manufacturing” (manufatura enxuta) e Seis Sigma. Tais métodos vêm auxiliando empresas a melhorar seus processos produtivos aumentando assim a produtividade (BRITO, 2008).

O Lean Six Sigma é fundamentado como uma metodologia de melhoria de processos de negócios que combina com dois sistemas distintos de gerenciamento: as ferramentas do Lean que visa eliminar desperdícios e aumentar a eficiência do processo e o conceito estatístico do Six Sigma, que reduzir a variabilidade e melhorar a qualidade dos processos. O Lean Six Sigma vem sendo muito utilizado em âmbito de negócios e defendido por muitos acadêmicos. O conjunto da ferramenta Lean inclui ferramentas como 5S, Just-in-Time, Kanban, Poka-Yoke entre outras (Antony, Snee, and Hoerl 2017) Em contraste a ferramenta Six sigma conta com técnicas estatísticas baseadas em dados, por exemplo, Teste de Hipóteses, Análise de Regressão, Controle Estatístico de Processo entre outras (Hoerl 2001; Goh 2011).

Embora proponham abordagens distintas, estas metodologias são compatíveis por ambas estarem orientadas à melhoria contínua, aos clientes e por promoverem a visão por processos a fim de contribuir para a redução de custos e também tem como fundamento buscar maximizar a eficácia operacional, aprimorar a qualidade dos produtos e serviços e, em última instância, aumentar a satisfação do cliente. (Silva et al., 2011; Albliwi et al., 2014)

Neste contexto, este transcrito tem como meta apresentar a integração do lean six sigma com base da aplicação dos princípios e suas ferramentas no âmbito de uma indústria 4.0 com todos recursos disponibilizados pela quarta revolução industrial, visando a presença da excelência operacional na planta. Inicialmente, a estrutura do trabalho apresenta uma revisão literária para contextualizar as tecnologias abordadas, em seguida é apresentada as integrações das tecnologias.

2. Revisão da Literatura

Este capítulo apresenta a revisão bibliográfica, que será utilizada como base teórica para a condução da pesquisa. Para tanto, na seção 2.1 são apresentados os conceitos e características do Lean Six Sigma, assim como a 2.2 é dedicada à Indústria 4.0. Na seção 2.3 são examinadas as interações entre o Lean Six Sigma e a Indústria 4.0, incluindo as interações e temas propostos de melhoria entre os dois conceitos.

2.1 – Lean Six Sigma

A história do Lean Six Sigma é uma narrativa que envolve a evolução de duas metodologias distintas: o Lean e o Six Sigma. Ambas têm raízes em práticas de gestão de qualidade, mas foram desenvolvidas em contextos diferentes antes de serem combinadas para formar a abordagem integrada que conhecemos hoje. O Lean Six Sigma é uma metodologia de melhoria contínua que combina os princípios do Lean e do Six Sigma. A metodologia proporciona uma abordagem poderosa para impulsionar a eficiência, qualidade e satisfação do cliente por meio da eliminação de desperdícios e da redução da variabilidade nos processos. Sua aplicação requer uma abordagem sistemática, comprometimento organizacional e uma cultura de melhoria contínua.

Segundo Werkema (2012) as empresas podem e devem usufruir dos pontos fortes da integração LSS. De acordo com Sanders e Karr (2015), Lean Production e Six Sigma se complementam formando uma metodologia de melhoria de processo sinérgico e amplo. Conforme Navarro e Cleto (2014), o Six Sigma oferece suporte ao Lean Production enquanto este não possui uma metodologia estruturada para solução de problemas. Além do mais, as ferramentas estatísticas auxiliam no trabalho com a variabilidade, tornando os processos mais estáveis e confiáveis. O Six Sigma, por sua vez, não foca na melhoria da velocidade dos processos, redução do lead time e eliminação dos desperdícios, os quais são aspectos do Lean Production.

O Lean Six Sigma é uma abordagem de gestão das organizações que possui em sua metodologia foco na qualidade e performance produtiva dos sistemas operacionais. Este artigo apresenta os principais fundamentos envolvidos no tema por meio da complementaridade das concepções de gerenciamento do Lean Manufacturing e do Six Sigma. O artigo explana sobre o DMAIC (definir, medir, analisar, melhorar e controlar) suas respectivas fases e ferramentas de suporte e explica a filosofia Lean e os seus princípios de produção enxuta. Tem como principal objetivo mostrar a integração das concepções supracitadas e seus resultados.

2.1.1 Lean Manufacturing

O Lean Manufacturing surgiu no Japão, na empresa Toyota, após o período da segunda guerra mundial. Neste tempo existia uma diferença entre os sistemas produtivos americanos e japoneses. As empresas americanas se sobressaiam em termos de produtividade deixando para trás o Japão, vendo isso acontecer, o Japão buscou uma forma de se superar propondo um jeito de eliminar os desperdícios que aconteciam na produção americana. Foi nesta etapa em que surgiu o Lean Manufacturing (SILVA, 2016).

Segundo Ohno (1997) os princípios do sistema lean são dois, o princípio do não-custo e a lógica das perdas. A primeira parte da ideia em que o poder de escolha dos consumidores passa a determinar o preço de venda, sendo assim, a lucratividade é definida como a diferença entre o preço de venda e o custo de fabricação (Ghinato, 1996). Já o segundo é baseado na percepção de que perda é qualquer atividade que não contribui para as operações (Shingo, 1996).

A essência do Lean manufacturing pode ser resumida pela eliminação de desperdícios atuando na identificação e eliminação de atividades que não agregam valor ao cliente, como superprodução, estoques excessivos, transporte desnecessário, entre outros, acompanhada pela criação de fluxos de trabalho suaves e eficientes, reduzindo o tempo de ciclo e permitindo a entrega rápida de produtos ou serviços. Produzindo apenas o que é necessário para atender à demanda do cliente, evitando a superprodução e reduzindo estoques e cultivando uma cultura de melhoria constante, incentivando todos os membros da equipe a contribuir com ideias para aprimorar processos. (Leite, 2016)

O Sistema Toyota, por ter um formato de produzir cadavez mais com menos, foi também denominado Produção Enxuta (Lean Production ou Lean Manufacturing), dando origem à denominação da iniciativa. (WOMACK; JONES, 1998). Esses autores apresentam os cinco princípios básicos que podem ser usados como uma estrutura para uma organização implementar a metodologia lean, sendo estes: valor, fluxo de valor, fluxo contínuo, produção puxada e perfeição.

Segundo o Lean Institute Brasil, os princípios básicos do pensamento são:

- Especificar valor: Esse seria o ponto de partida para o Lean Thinking, o valor deve ser definido baseado na visão do cliente final e não da empresa. Para ele, a necessidade gera o valor, e cabe às empresas determinarem qual é essa necessidade, procurar satisfazê-la e cobrar um preço que mantenha a empresa no mercado, aumentando seu lucro com melhoria contínua, redução de custos e aumento da qualidade. Deve-se defini-lo por meio de uma tentativa consciente em termos de produtos e serviços específicos que atendam às necessidades do cliente a um preço específico em um momento específico.

- Identificar o fluxo de valor: Deve-se separar os processos em: aqueles que agregam valor; aqueles que não geram valor, mas são importantes para a manutenção dos processos e da qualidade; e aqueles que não agregam valor, devendo ser eliminados imediatamente. As empresas usualmente focam na redução de custos sem o exame da geração de valor, olhando apenas para números e indicadores no curto prazo, ignorando os processos reais de fornecedores e revendedores, sendo que elas devem olhar para todo o processo, desde a criação do produto até a venda final (e inclusive o pós-venda).

- Criar fluxos contínuos: É preciso dar fluidez às atividades que restaram, exigindo mudança na mentalidade dos funcionários. A produção por departamento é deixada de lado e o efeito surge de imediato, visto pela redução do tempo de produção, de processamento de pedidos e em estoques, dando à empresa a possibilidade de atender a demanda quase instantaneamente.

- Produção puxada: Inverter o fluxo produtivo, não é mais a empresa que “empurra” os produtos para o cliente com descontos, ele passa a puxar o fluxo de valor, eliminando estoques, gerando maior valor ao produto e assim é estabelecido um fluxo contínuo.

- Buscar a perfeição: Este deve ser o objetivo constante de todos os envolvidos em qualquer parte do processo. Todos os membros (desde fornecedores, passando por operários a vendedores) devem ter conhecimento profundo de todo o processo e buscar permanentemente as melhores maneiras de criar valor.

Brito e Dacol (2008) também enfatizam em seu estudo que a produção enxuta ou Lean Manufacturing está fundamentada na aplicação e eliminação dos setes desperdícios clássicos.

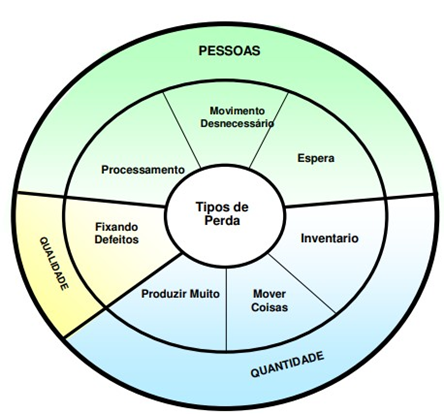

Fonte: RIANI (2007).

Os sete tipos de desperdício identificados por OHNO (1997), que define desperdício como todo elemento da produção que só aumenta custos sem agregar valor ao produto final. Seguem desperdícios e seus conceitos listado abaixo:

1. Desperdício por Produtos Defeituosos

Correspondem a erros frequentes na documentação, problemas de qualidade nos produtos ou desempenho deficiente na entrega. (HINES e TAYLOR, 2000)

Produzir produtos defeituosos significa desperdiçar materiais, disponibilidade de mão de obra, disponibilidade de equipamentos, movimentação de materiais defeituosos, armazenagem de materiais defeituosos, inspeção de produtos, entre outros. Técnicas para solucionar este desperdício estão muito relacionadas com métodos de controle de qualidade na fonte do causador do problema.

2.Desperdício por Excesso de Produção

Corresponde a produção além do previsto ou feita com muita antecedência, resultando em um fluxo pobre de peças e informações com estoque em excesso. (HINES; TAYLOR, 2000)

Esse tipo de perda é o pior porque, além de ser muito difícil de ser eliminado, cria um incontável número de outros desperdícios, como por exemplo, área de estoque, deterioração, custos de energia, manutenção de equipamentos, escamoteamento de problemas operacionais e administrativos através de “estoques de segurança”.

3. Desperdício por Estoque

Corresponde ao excesso de produtos armazenados, atraso das informações ou produtos, como material de escritório, catálogo de vendas, relatórios, entre outros. Fatos que resultam um custo excessivo e atendimento deficiente ao cliente. (HINES; TAYLOR, 2000) e (WERKEMA, 2006)

A redução dos desperdícios de estoque deve ser feita através da eliminação das causas geradoras da necessidade de manter estoques. Eliminando-se todos os outros desperdícios, reduz-se, por consequência, os desperdícios de estoque. Isto pode ser feito reduzindo-se os tempos de preparação de máquinas e os lead times de produção, sincronizando-se os fluxos de trabalho, tornando as máquinas confiáveis e garantindo a qualidade dos processos.

4. Desperdício por Movimentação de pessoas

São as caminhadas desnecessárias para encontrar algum equipamento ou realizar atividades como movimentação até a impressora, busca de materiais em outros pontos da planta, entre outros. Uma organização do local de trabalho deficiente gera ergonomia deficiente. (HINES; TAYLOR, 2000).

Estar em movimento não significa estar agregando valor, trabalhar significa fazer o processo avançar com o objetivo de completar a tarefa. (OHNO, 1997).

As técnicas de estudo de tempos e métodos, são importantes para eliminar este desperdício. A racionalização dos movimentos nas operações é obtida também através da automação de operações. Porém, vale ressaltar que a mecanização de operações é recomendada depois de terem sido esgotadas todas as possibilidades de melhorias na movimentação do operário e nas rotinas das operações.

5.Desperdício por Transporte

Movimento excessivo e desnecessário de informações, produtos e serviços, gerando perda de tempo, recursos e custos, como por exemplo e-mails com excesso de anexos e aprovações múltiplas para um documento. (WERKEMA, 2006)

6. Desperdício por Espera

É todo tempo em que nenhum processo é feito. Pode ser espera do operador, quando está ocioso; ou de máquinas para terminar um processo e viabilizar a produção; do processo, quando há atraso na entrega de matéria prima, em processamento de lotes ou devido a gargalos. Pode ser considerado o tempo perdido com sistemas fora do ar, ramais ocupados, demora na aprovação de um documento, etc. (LINKER, 2004)

7. Desperdício de Processamento

No processo produtivo, pode haver desperdícios que facilmente seriam eliminados se o processo todo fosse otimizado, ou seja, remover etapas que não agregam valor ao produto e encarecem o mesmo. Assim, é importante aplicar metodologias de engenharia e análise de valor, que promovem a simplificação, redução de componentes e operações para produzir. Todo elemento ou etapa que adiciona custo ou tempo e não agrega valor ao produto deve ser investigado e eliminado. (CORRÊA; GIANESI, 1993)

O número de empresas praticantes do Lean Manufacturing aumentou significativamente em todos os setores da indústria e de serviços. Porém, é importante destacar que a adoção de ferramentas Lean não significa que foi obtido sucesso na implementação do Lean Manufacturing pois a adoção do método exige uma mudança de cultura de toda a organização, logo, não é simples alcançar. (WERKEMA, 2006)

A seguir serão apresentadas algumas ferramentas em que o Lean Manufacturing se baseia para seu melhor desempenho.

- Mapeamento do Fluxo de Valor (Value Stream Mapping – VSM): Identifica todos os passos envolvidos na produção, desde a concepção até a entrega, com o objetivo de visualizar e reduzir desperdícios. ROTHER e SHOOK (1999), consideram o Mapeamento do Fluxo de Valor uma ferramenta essencial, pois auxilia na visualização do fluxo, mais do que simplesmente os processos individuais e ajuda na identificação dos desperdícios. O mapeamento ajuda a identificar as fontes do desperdício, fornece uma linguagem comum para tratar dos processos de manufatura, torna as decisões sobre o fluxo visíveis, de modo que você possa discuti-las, engloba conceitos e técnicas enxutas, que ajuda a evitar a implementação de algumas técnicas isoladamente, forma a base para um plano de implementação e mostra a relação entre o fluxo de informação e o fluxo de material. A meta que se pretende alcançar pela Análise do Fluxo de Valor é a obtenção de um fluxo contínuo, orientado pelas necessidades dos clientes, desde a matéria prima até o produto final.

- 5S: Uma metodologia que promove a organização e a padronização no ambiente de trabalho, consistindo em cinco princípios: Seiri (classificação), Seiton (ordem), Seiso (limpeza), Seiketsu (padronização) e Shitsuke (disciplina). Segundo Monden (1994), o 5S é composto por cinco pilares que promovem organização e limpeza das áreas administrativas e de manufatura, encorajando os trabalhadores a querer melhorar o ambiente de trabalho, ensinando a reduzir desperdícios, tempo ocioso de máquina e processos e a padronizar operações.

O 5S traz os seguintes benefícios: aumento da produtividade, correto atendimento aos prazos, diminuição dos defeitos, melhor segurança do trabalho, redução de perda e capacidade de distinguir condições anormais de trabalho. - Kanban: Um sistema visual que gerencia o fluxo de trabalho, usando cartões ou sinais para indicar quando e que quantidade de itens deve ser produzida.Qualquer mecanismo que sirva para comunicar o momento, reabastecer ou produzir o que é requerido e na quantidade solicitada, tornando possível que o fluxo de produção seja puxado pode ser denominado Kanban. (WOMACK; JONES, 1998) É um sistema de informação visual utilizado nos Sistemas Puxados para disparar a produção baseado na demanda de produtos finais, evitando assim os excessos de produção. A vantagem do Kanban é que evita problemas com gargalos criados pelas fases mais lentas dos processos produtivos. (CORRÊA; GIANESI, 1993).

- Just-in-Time (JIT): Está relacionado a pratica do sistema de produção puxada onde somente será produzido o que for necessário. Neste sistema tudo deve ser produzido comprado e transportado na hora e momento correto (BRITO; DACOL 2008).

- Poka-Yoke: Implementação de dispositivos à prova de erros ou mecanismos para prevenir ou corrigir falhas humanas. Termo japonês que significa à prova de erros. É um conjunto de procedimentos e/ou dispositivos capazes de identificar e corrigir erros no processo que poderiam se transformar em defeitos internos ou externos. (WERKEMA, 2006) Problemas como montagem incorreta de um componente, esquecer de fixar uma peça, não preencher um campo de algum documento ou a digitação de caracteres errados em um formulário são exemplos que podem ser corrigidos pelo uso do Poka-Yoke. Defeitos surgem porque erros são cometidos e tem uma relação de causa e efeito, mas os defeitos podem ser evitados se houver um feedback no instante do erro. (WERKEMA, 2006; SHINGO, 1996) Para Werkema (2006), o Poka-Yoke pode ser dividido em Poka-Yoke de prevenção que emprega métodos não permitem que os erros aconteçam e o Poka-Yoke de detecção (controle ou advertência) que utiliza dispositivos que param o processo, emitem um sinal sonoro ou luminoso quando o erro é cometido (um exemplo é o sinal do carro indicando que uma porta está aberta).

- Jidoka: Automação com um toque humano, permitindo que máquinas identifiquem problemas e parem automaticamente a produção, conceito que surgiu com uma máquina de tear autoativado onde foi inserido um dispositivo que identificava condições normais e anormais, com isso produtos defeituosos não eram mais produzidos. Desta forma não era necessário se ter um operador vigiando a máquina durante seu período de funcionamento, haveria apenas uma intervenção caso ela parasse. Com este dispositivo um único operador conseguia monitorar várias máquinas, consequentemente a fábrica operária com uma redução de mão de obra, aumentando assim a eficiência na produtividade. (OHNO, 1997)

- Kaizen: Kaizen é um termo japonês que significa KAI (mudança) e ZEN (melhor), que por definição é melhoria contínua. (IMAI, 1990) Os objetivos do Kaizen devem estar alinhados com a estratégia global da organização, levantados previamente no Mapeamento do Fluxo de Valor Futuro, as equipes devem dedicar-se integralmente às atividades desenvolvidas e com poder de decisão. Apesar de mudanças de curto prazo normalmente serem rejeitadas, o Kaizen é focado no empenho de poucos dias e, portanto, algumas empresas tradicionais não adotam, porém, empresas como Eaton, TGM, Multibrás, etc, têm alcançado sucesso. (RIANI, 2007).

A aplicação dessas ferramentas, muitas vezes em conjunto, permite que as organizações alcancem os princípios fundamentais do Lean Manufacturing, reduzindo desperdícios, melhorando a eficiência e, em última análise, entregando maior valor aos clientes.

2.1.2 Six Sigma

Diante de uma crescente atenção e competitividade em relação à produção e qualidade no fim da década de 80, a empresa Motorola começou a utilizar um método que por sua vez iria mudar o cenário em relação a melhoria de seus produtos e de seus processos, este método o Seis Sigma. (CLETO; QUINTEIRO, 2011) Utilizando consolidadas ferramentas de qualidade e novos conceitos de gestão, o objetivo do programa era fabricar produtos com qualidade superior e preços menores do que seus concorrentes. Com o Six Sigma, a Motorola tornou-se conhecida como líder de qualidade e de lucros (Pyzdek e Keller, 2010).

Desde então, esta filosofia vem se consolidando como uma abordagem extensiva que possibilita às empresas promoverem melhorias de seus desempenhos e aumentar seus potenciais competitivos, por meio de um enfoque estratégico de gerenciamento e da aplicação de técnicas estatísticas e não estatísticas de forma rigorosa, e da utilização de um método sistematizado com a integração de conceitos científicos para avaliar e otimizar os processos (Jacobs et al., 2015).

Santos e Martins (2008) também consideram que em relação à visão geral do Seis Sigma, duas abordagens podem ser identificadas mais claramente na literatura: a abordagem estatística e a abordagem estratégica. Para os autores, o Six Sigma deve ser compreendido como um programa a partir da integração entre os objetivos estratégicos e operacionais. No final da década de 1990, o Six Sigma se tornou artigo de ensino e treinamento e foi ganhando impulso à medida que crescia. (SLOAN; RUSSEL, 2005). No Brasil, o interesse pelo Six Sigma cresce diariamente e a pioneira com tecnologia nacional foi o Grupo Brasmotor, registrando R$ 20 milhões de retorno em 1999 com os primeiros projetos finalizados. Hoje, empresas como Black & Decker, Johnson & Johnson, Dow Chemical, Dupont, e muitas outras, implementam a estratégia geralmente com suporte de consultorias nacionais. (WERKEMA, 2006; PANDE;NEUMAN; CAVANAGH, 2001)

Para Caulcutt (2001), a filosofia Six Sigma é uma estratégia de mudanças utilizadas pela gerência, em qualquer setor, para analisar e reduzir a variabilidade dos processos produtivos e qualificar a interação de estratégias de negócios distintas, além de focar a melhoria dos resultados do planejamento estratégico das organizações. Ao iniciar um programa de qualidade dentro da organização, fatores críticos de sucesso devem ser considerados para que se atinja a excelência operacional e os desafios inerentes da adoção de uma nova abordagem sejam superados. Julien e Holmshaw (2012)

O método Seis Sigma é quantitativo e busca a redução da variabilidade dos processos, o nome propriamente dito Seis Sigma faz uma referência à letra “σ “ pertencente ao alfabeto grego que significa o desvio-padrão de uma distribuição normal de valores ou medidas. O método proporciona a possibilidade da empresa alcançar um nível de defeitos muito próximo de zero. Quando se alcança o Seis sigma pode-se concluir que o processo irá produzir 3,4 peças com defeito por milhão de peças produzidas. Quanto maior for o nível sigma significa que melhores são os produtos e/ou serviços e menores são os defeitos, o que vai proporcionar uma satisfação maior por parte do cliente. (CLETO; QUINTEIRO, 2011)

Abaixo, a tabela de conversão Six Sigma, mostrando quantos defeitos por milhão de oportunidades (DPMO) são aceitos em cada nível e em porcentagem de defeitos por oportunidade (DPO)

Nível Seis Sigma Defeitos por milhões Porcentagem 1 Sigma 691.462 30,9% 2 Sigma 308.537 69,1% 3 Sigma 66.807 93,3% 4 Sigma 6.210 99,38% 5 Sigma 233 99,977% 6 Sigma 3,4 99,99966%

Fonte: Adaptado de Werkema (2004)

Primeiramente, ações em nível de setor e indivíduo garantirão o gerenciamento e implantação da qualidade por toda a empresa, e em segunda análise, em nível de alta administração com a aprovação das políticas e metas para a qualidade propostas pela gerência. (PALADINI, 1997)

Porém, segundo Oakland (1994), para um programa da qualidade ser bem sucedido ele deve ser aplicado em todas as áreas e começar pelo topo. A alta gerência deve demonstrar que o projeto tem seriedade; a média gerência, papel importantíssimo, deve dominar os princípios da Gerência da Qualidade e explicá-los aos chefiados estando segura que o comprometimento com a qualidade é passado aos subordinados. Quando difundido em toda a organização, esse nível de gerência deve assegurar que os esforços e realizações de seus subordinados obtenham o reconhecimento, a atenção e a recompensa que merecem.

O programa Six Sigma utiliza uma série de métodos estatísticos e treinamentos dos líderes técnicos, também conhecido como Belts, para que estes tenham um elevado nível de conhecimento da aplicação e conduzam a implantação e utilização do modelo. A formação de equipes apresenta um diferencial em relação a outras abordagens (Coronado e Antony, 2002).

Nesta, os treinamentos dos especialistas são divididos por área e grau de conhecimento. A ideia principal e as características de cada profissional estão relacionadas a seguir:

Sponsor: responsável por promover e definir as diretrizes para a implementação do Seis Sigma, garantindo que estejam alinhadas com o planejamento estratégico da empresa;

Champion: pessoas com um nível elevado de conhecimento, comprometidas com a empresa, que conhecem e compreendem todo o funcionamento da organização.

Master Black Belts: profissionais com o maior conhecimento técnico e organizacional que lideram o programa.

Black Belts: profissionais que lideram as equipes na condução dos projetos e possuem conhecimentos em ferramentas técnicas, matemáticas e estatísticas. Possuem um perfil de liderança, iniciativa e aptidão para trabalho em equipe;

Green Belts: profissionais que participam das equipes dos especialistas Black Belts, envolvidos desde o início até o fim do processo e são aptos a formar e facilitar equipes nos setores;

White/Yellow Belts: profissionais que atuam no nível operacional da empresa, são treinados nos fundamentos do Six Sigma e auxiliam na disseminação das informações sobre ferramentas e processos.

De acordo com Werkema (2012), o sucesso de programas de qualidade como o Six Sigma está sujeito a existência de pessoas com o perfil adequado e que serão transformadas em especialistas no método e nas ferramentas do Six Sigma.

Primeiramente, ações em nível de setor e indivíduo garantirão o gerenciamento e implantação da qualidade por toda a empresa, e em segunda análise, em nível de alta administração com a aprovação das políticas e metas para a qualidade propostas pela gerência. (PALADINI, 1997)

Porém, segundo Oakland (1994), para um programa da qualidade ser bem sucedido ele deve ser aplicado em todas as áreas e começar pelo topo. A alta gerência deve demonstrar que o projeto tem seriedade; a média gerência, papel importantíssimo, deve dominar os princípios da Gerência da Qualidade e explicá-los aos chefiados estando segura que o comprometimento com a qualidade é passado aos subordinados. Quando difundido em toda a organização, esse nível de gerência deve assegurar que os esforços e realizações de seus subordinados obtenham o reconhecimento, a atenção e a recompensa que merecem.

A metodologia Seis sigma pode ser considerada como uma estratégia gerencial que tem como objetivo aumentar a lucratividade na empresa por meio da melhoria nos processos e pela orientação aos clientes internos e externos.

Este método está baseado no ciclo DMAIC que são as iniciais para as etapas: Define (definir), Measure (medir), Analyse (analisar), Improve (melhorar) e Control (controlar), e também em diversas ferramentas estatísticas para a melhoria da qualidade, tendo como principal foco a redução da variabilidade dos processos (LEITE, 2016).

O método Medir, Analisar, Melhorar, Controlar – (MAIC) foi desenvolvido inicialmente na Motorola como uma evolução do ciclo PDCA e depois adotado pela General Electric (GE) como DMAIC, com o “D” significando Definir. Esse passou a ser a base operacional da ruptura Six Sigma para essas empresas, sendo fundamental para o sucesso que alcançaram (PANDE et al. 2001; ECKES, 2001)

Segundo Perez-Wilson (1998), na verdade o DMAIC é muito mais que um método, é uma maneira ordenada, lógica e sistemática de realizar alguma atividade. É composta de várias ferramentas organizadas de maneira lógica e sistemática para alcançar um objetivo.

Para Werkema (2006), o principal segredo do sucesso Six Sigma é a utilização do método DMAIC para o desenvolvimento dos projetos. Neste sentido a empresa identifica uma área que possui problema, faz a medição, identifica a causa raiz, implementa soluções que possam abordar estas causas e por fim avalia e controla as melhorias (BRITO, DACOL 2008)

(Werkema, 2002) e (Sloan e Russell, 2005) sintetiza a metodologia DMAIC da seguinte forma:

D – Define (Definir): definir com precisão, de forma prática e estatística, a equipe deve definir medidas de desempenho e pode apontar metas de benchmark para cada objetivo além de criar o escopo do projeto;

M – Measure (Medir): determinar a localização ou foco dos fatores críticos à qualidade utilizando mapas, modelos, diagramas, e fluxos de processos, também com métodos de coleta de dados e observação de processos.

A – Analyze (Analisar): determinar as causas de cada problema prioritário após análise dos dados coletados, utilizando gráficos de controle de qualidade e planejamento de experimentos.

I – Improve (Melhorar): propor, avaliar e implementar soluções para cada problema prioritário aplicando decisões embasadas em evidências para promover avanços de Six Sigma.

C – Control (Controlar): garantir que o alcance da meta seja mantido em longo prazo, assegurando que as melhorias instaladas pelo desenvolvimento dos projetos tenham sustentação.

Ao serem desdobradas as fases do DMAIC evidenciam-se as ferramentas de suporte. Segundo Anibari e Hook (2006) o Six Sigma inclui ferramentas de suporte para eliminar operações improdutivas e focar em novas metas e melhorias de maneira analítica.

SIPOC – Identifica os elementos (Suppliers, Inputs, Process, Outputs, Customers) em projetos de melhoria complexos antes do início do mesmo. Definir as delimitações e relações do processo e suas interfaces.

Project Charter – Termo de abertura do projeto. Especifica os objetivos, limites e recursos voltados ao projeto. Defini o Black Belts, Master Black Belt, Champions

Cronoanálise – Fornecer procedimentos de coleta de informações (dados) que representem uma determinada situação com um nível de confiança especificado.

Mapa do processo – Dispõe fluxograma do processo com dados de entradas e saídas dos subprocessos e dos produtos em processo. Facilitar o entendimento das operações e identificar os subprocessos críticos.

Diagrama causa e efeito – Dispõe de forma gráfica, o relacionamento o problema a causa e entre o problema e as medidas a serem tomadas.

Brainstorming – Ferramenta da qualidade utilizada para descobrir causas de um problema (anomalias do processo) através do conhecimento de pessoas sobre o assunto de estudo.

Diagrama de Pareto – Organiza e apresenta o relacionamento entre o problema a ser tratado e suas causas.

Matriz de priorização – Priorizar causas e metas específicas a serem trabalhadas; priorizar relacionamento entre temas utilizando critérios com pesos diferentes para priorizar desdobramento de temas e relacionamento entre eles.

Boxplot – Apresenta a distribuição de um conjunto de dados por meio de gráficos. Mostra a centralização e a variação de um processo com o objetivo de se verificar o alcance de metas.

Estratificação – Dividir e segmentar situações de interesse para se obter conhecimento específico/segmentado sobre elas.

Cartas de controle – Fornecer procedimento de identificação e de quantificação do tipo de variação existente em um processo

2.3 Integração do Lean Six Sigma

A implantação de programas de gestão da qualidade procura aumentar a competitividade, eficiência e flexibilidade da organização como um todo, é uma forma de planejar, organizar e compreender que todas as atividades são dependentes entre si. (DEMING, 1997) – ESTUDO DA METODOLOGIA LEAN MANUFACTURING E O DMAIC EM SIX SIGMA: REVISÃO BIBLIOGRÁFICA

O uso do Lean com o Six Sigma juntos provavelmente começou na década de 1990, quando as empresas começaram a usá-las de forma paralela e não separada. Por precisarem dos mesmos recursos e terem diferentes formas de atuação, a visão separada começou a desfalecer os dois. (BOSSERT, 2003; SMITH, 2003)

A integração entre o Lean Manufacturing e o Six Sigma é natural e toda empresa deve desfrutar dos pontos fortes das duas estratégias. O Lean Manufacturing não tem um método estruturado com ferramentas estatísticas para tratar da variabilidade, o que pode ser preenchido pelo Six Sigma. Por outro lado, o Six Sigma não foca o aumento da velocidade dos processos e a redução do lead time, que está na base do Lean Manufacturing. Logo, a ideia é unir a velocidade do Lean com a força e a profundidade do Six Sigma. (WERKEMA, 2006; GEORGE, 2002)

A vantagem do uso integrado segundo (Pacheco, 2014) reside na junção do enfoque quantitativo fornecido pelo Six Sigma através de ferramentas da qualidade e a visão de fluxo do Lean.

Do mesmo modo (Todorut et. al., 2012), ressalta o Lean Six Sigma como gestão sinérgica. A conexão dos processos origina uma proposta de produtos e serviços de alto nível a preços competitivos, alcançando um excelente nível de desempenho e eliminando perdas na produção.

Para Chen (2008), essa combinação resulta em uma maior capacidade de resolver problemas do nível operacional ao estratégico.

O Lean Six Sigma, como estabilizador, permite que uma organização em transformação foque em processos que são muito mais difíceis, com problemas de raízes mais profundas confusas, que não podem ser resolvidos simplesmente com iniciativas Kaizen. O processo de análise da causa-raiz do Lean Sigma e sua otimização revelam, em uma semana, questões técnicas que exigiam soluções no longo prazo, para eliminar a causa-raiz do problema. (SHARMA; MOODY, 2003) De acordo com a teoria de George (2002), o

Lean Six Sigma é a combinação da qualidade do Six Sigma com a velocidade do Lean, ou seja, ela maximiza os lucros, atingindo rapidamente a satisfação do cliente com baixos custos, altas qualidade e velocidade e adquirindo retorno dos investimentos.

3. Indústria 4.0

3.1 Contextualização e Definição Histórica

A Revolução Industrial teve seu marco histórico a partir das transformações ocorridas na indústria que foram capazes de mudar de forma significativa o modo de produção a ponto de afetar diretamente a sociedade e a economia. Francisco Iglesias entende que a Revolução Industrial teve início com o emprego de máquinas em substituição do trabalho do homem e não apenas como meio de auxiliá-lo em suas atividades produtivas, deste modo há o início da “maquinofatura” em substituição a manufatura (IGLÉSIAS, 1984).

“A Revolução Industrial assinala a mais radical transformação da vida humana já registrada e não foi uma mera aceleração do crescimento econômico, mas uma aceleração de crescimento em virtude da transformação econômica e social” (HOBSBAWM, 2000).

Sendo por volta do século XVIII, a considerada primeira revolução industrial, foi impulsionada pela construção de ferrovias (SCHWAB, 2017), onde se deu a primeira produção em massa por máquinas, e com ela a Indústria 1.0. Neste período foram operados por força humana, foram construídas fábricas de produção mecânica e máquinas movidas a água e a vapor. As primeiras indústrias a fazerem uso de máquinas foram as do setor têxtil, com o emprego do tear mecânico e da máquina de fiar e sofreram grande impulso logo após o aperfeiçoamento da máquina a vapor (IGLÉSIAS,1984).

A segunda fase da Revolução Industrial caracterizou-se pelo uso da ciência como forma de obter aumento produtivo e maximização do lucro no processo industrial. Esta fase, ao contrário da primeira, não ficou restrita a um único país. Ela teve desdobramentos nos Estados Unidos, Japão e em alguns países da Europa como por exemplo: França, Alemanha e Itália. (SOUSA,2016).

Enquanto que na primeira fase o vapor era a principal força de energia, nesta obteve-se grande avanço na produtividade industrial com a utilização da eletricidade e do petróleo. Evidenciou-se também grandes resultados com a racionalização do processo produtivo com divisões do trabalho ao longo das linhas de produção (EDUCABRAS, 2016).

Neste período surgiu a filosofia de produção em massa que consistia em elevar a oferta de produtos a preços baixos para conquistar uma gama maior de consumidores com base nestes objetivos, que o americano Herry Ford criou um modelo de produção onde peças eram transportadas até os operários através de esteiras transportadoras. Este novo método ficou conhecido como modelo de produção Fordista ou simplesmente de Fordismo (SCHAFER, 2015)

Outro modelo de racionalização da produção foi o Taylorismo, criado pelo também americano Frederick Winslow Taylo, que consistia basicamente na divisão do trabalho para deixar os operários especialista em apenas uma determinada parte do processo. Todos os movimentos dos operários foram estudados e os procedimentos de operação foram criados para disciplinar e evitar movimentações desnecessárias com estimativa de tempo para realização de tarefas. Para convencer os operários a produzir mais e evitar descontentamento geral, Taylo sugeriu pagamento de bonificações para os que conseguissem alcançar as metas de produção estipuladas (NUNES, 2015)

A economia mundial tem passado por diversas transformações desde o final do século XX, as quais geraram mudanças profundas nas cadeias produtivas globais. Inicialmente, isso se deu por meio das terceirizações e da migração de empresas para países em desenvolvimento em busca de menores custos, e culminou na criação de novos centros produtivos e tecnológicos, cujo maior expoente é a China. Com isso, os países mais desenvolvidos passaram a intensificar seus esforços no campo da inovação tecnológica e no aumento da produtividade de seus parques industriais (ARBIX et al., 2017)

A transformação digital é um fenômeno que também tem marcado os últimos anos. Essas tecnologias digitais não são novas, entretanto o crescimento exponencial do poder de processamento dos computadores, a redução de custo das tecnologias e a integração de todos os elementos trazem uma ruptura em relação à terceira revolução industrial, com consequências também na sociedade e na economia global. Esse novo estágio tecnológico é conhecido como “Quarta Revolução Industrial” (SCHWAB, 2016).

A Quarta Revolução Industrial oferece um salto de produtividade com custos reduzidos e maior integração entre o físico e o virtual (CASSAPO, 2016). Trata-se de “um conceito de indústria proposto recentemente e que engloba as principais inovações tecnológicas dos campos de automação, controle e tecnologia da informação, aplicadas aos processos de manufatura” (SILVEIRA, 2016).

A Indústria 4.0 tem foco em promover para os setores industriais produtos ou processos mais inteligentes, de modo que o processo de produção futura de manufaturados necessita de desenvolvimento rápido. Este modelo contribui com a flexibilidade dos meios de produção, bem como um complexo envolvimento na produção por via de novas tecnologias empregadas, que aumentam e facilitam o processo de difusão e lançamento de novos produtos no mercado. Torna-se a integração uma importante ferramenta para aumentar a produtividade das novas indústrias inteligentes (BRETTEL et al., 2014)

3.2 Os Princípios

Antes da implementação da I4.0, é necessário que sejam levados em consideração alguns princípios de construção, os quais provêm a adaptação de todo o sistema e permitem a coordenação de todos os componentes (SALKIN et al., 2018). De acordo com Hermann et al. (2015), a I4.0 possui seis princípios:

Normalização e referência arquitetural: como a INDÚSTRIA 4.0 irá integrar diferentes tipos de negócios em rede, com a necessidade de uma padronização e uma arquitetura de referência para servir de modelo, especificando as características técnicas para o projeto;

- Infraestrutura de comunicação para o setor industrial: para propiciar a melhor troca de informação entre os sistemas, deve haver uma boa comunicação de banda larga para o setor industrial e que possibilite que este comunique de forma rápida e segura com o mundo além das fronteiras das fábricas;

- Segurança da informação: como todo os equipamentos estarão interligados em redes, deve haver políticas de segurança robusta para combater acessos não autorizados, evitando assim vazamentos de informações ou sabotagens intencionais;

- Reorganização do trabalho: os processos serão monitorados em tempo real com a possibilidade de alteração do processo conforme decisões gerenciais. Desta forma os trabalhadores deverão exercer funções de decisão e não apenas de repetidores de operações. Deste modo, será necessário elaboração de planos de treinamento e aprendizagem contínua.

- Regulamentação: os processos e negócios gerados pela INDÚSTRIA 4.0 precisam estar em conformidade com as leis. As fronteiras de responsabilidade precisam estar bem delimitadas, criando mecanismos para preservar o direito intelectual e a confidencialidade dos dados pessoais, uma vez que todas essas informações estarão circulando nas redes.

- Utilização eficiente dos recursos: para a indústria 4.0 se manter competitiva ela precisa desenvolver estratégias de redução de custos com foco no uso eficiente dos recursos de energia e de matéria-prima, sem deixar de lado a responsabilidade como a preservação do meio ambiente.

3.3 Os Componentes da Indústria 4.0

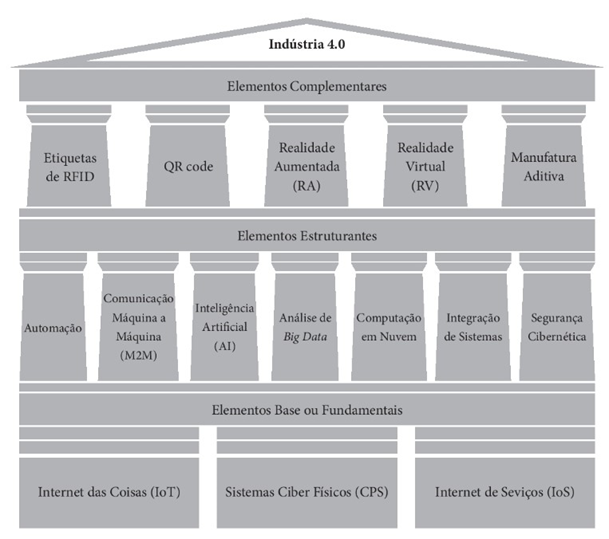

Inúmeras são as tecnologias que integram a Indústria 4.0. O conjunto dessas tecnologias pode variar de acordo com a compreensão de diferentes estudiosos. Um exemplo claro dessa variação, é a inclusão ou não das smart factories (fábricas inteligentes) dentro desse conjunto. Alguns autores as consideram como um dos pilares da quarta revolução, enquanto outros a descrevem como a própria Indústria 4.0. Para Hermann, Pentek e Otto (2015), por exemplo, as smart factories são consideradas como componentes-chave da Indústria 4.0. Para eles, nas fábricas inteligentes ocorre a comunicação instantânea entre os produtos, máquinas e linhas de montagem, independente do ponto em que estejam. Os elementos da matriz produtiva trabalham de forma associada e se monitoram. Para facilitar o entendimento sobre o assunto, Sacomano et al. (2018, p. 33) propõem uma classificação dos elementos formadores da Indústria 4.0:

Elementos base ou fundamentais: representam a base tecnológica fundamental sobre a qual o próprio conceito de Indústria 4.0 se apoia e sem os quais não poderia existir.

Elementos estruturantes: são tecnologias e/ou conceitos que permitem a construção de aplicações da Indústria 4.0. consideramos nesta classificação que para que uma fábrica ou unidade de produção seja enquadrada no conceito de 4.0, pelo menos boa parte dos elementos estruturantes devem estar presentes.

Elementos complementares: são elementos que ampliam as possibilidades da Indústria 4.0 mas que não necessariamente tornam 4.0 as aplicações industriais que eventualmente as utilizem (Sacomano et al., 2018, p. 33).

Fonte: Sacomano et al., 2018

Elementos base ou fundamentais:

- Sistemas Ciber Físicos (Cyber Physical Systems – CPS)

São sistemas de gerenciamento compostos por sensores e atuadores, comandados por uma unidade de controle, tecnologias de identificação e mecanismos de armazenamento e análise de dados (FIRJAN, 2016). Através dos sensores e atuadores, esses sistemas são capazes de identificar e registrar uma série de dados mecânicos, químicos, térmicos ou elétricos de um ambiente produtivo, além de supervisionar e controlar, à distância, processos industriais. As informações registradas são comunicadas em tempo real ao ambiente virtual, que os reproduz em interfaces gráficas mais simples e de fácil compreensão ao ser humano (Sacomano et al., 2018).

- INTERNET DAS COISAS (INTERNET OF THINGS – IoT)

A ideia por trás da internet das coisas é fazer a conexão de objetos à rede mundial de computadores, estabelecendo a união das redes dos humanos com as diversas redes de objetos (EVANS, 2011). A variedade de objetos conectados é grande, e as aplicações podem ser as mais diversas possíveis. Por exemplo, é possível conectar um smartphone à geladeira informando o usuário que está faltando algum item (NETSCAN, 2014). Assim como também é possível indicar ao gerente de manutenção que chegou a hora de realizar uma troca de uma correia que alcançou o seu tempo de operação ou que atingiu um desgaste excessivo (NETSERVICE, 2016).

A internet das coisas forçará a uma mudança no consumo e nos meios de produção, criando tendências e estimulando a criação de novos negócios para suprir a demanda por objetos inteligentes concebidos para auxiliar nas tarefas do dia a dia (FIRJAN, 2016).

- Internet dos Serviços (Internet of Services – IoS)

A internet of services é a evolução da internet of things. Ela consiste em participantes, uma infraestrutura para serviços, modelos de negócios e os próprios serviços. A IoS permite que as empresas utilizem a internet para criar e fornecer para o cliente novos tipos de serviços de valor perceptível, que ultrapassam a possibilidade de compra e reserva online (Coelho, 2016; Hermann, Pentek, & Otto, 2015).

Sacomano et al. (2018) dá exemplos de aplicação da IoS. De acordo com os autores, ao invés de comprar uma máquina, uma empresa pode adquirir somente o serviço que ela oferece. Caso uma máquina ou equipamento necessite de manutenção, tais serviços podem ser requeridos diretamente por eles. Uma pessoa poderá ser alertada pelo celular que o seu carro precisa de revisão ou chegou a hora de trocar os pneus. Caso a revisão seja agendada, isso gerará uma ordem de produção dos componentes que serão trocados durante o processo.

Elementos estruturantes:

- Automação:

É definida como a realização de tarefas sem a intervenção humana com equipamentos que funcionam sozinhos e possuem a capacidade de controlar a si próprios, a partir de condições e instruções preestabelecidas. Sacomano et al. (2018)

- Comunicação Máquina a máquina:

Pode ser definido como a comunicação entre duas máquinas ou a transferência de dados de um dispositivo a um computador central que pode ser realizado por meio de rede sem fio, por meio de cabos, bluetooth, celular ou internet. Sacomano et al. (2018)

- Inteligência artificial:

Conforme Vermulm (2018, p. 5), inteligência artificial é a área da computação que permite que máquinas tomem decisões autonomamente. A inteligência artificial viabiliza que produtos e processos produtivos tomem decisões sem a interferência humana”. Sistemas com inteligência artificial são capazes de fazer sugestões e tornar o processo de decisão automática, tomando como base respostas e instruções dadas em situações anteriores, ou seja, são capazes de “aprender”. São exemplos dessa tecnologia, os robôs e armas autônomas, que não existiriam sem a IA (Schwab, 2016).

Nas fábricas, o operador poderá monitorar o processo produtivo e controlar os robôs remotamente utilizando apenas seu celular, dando instruções para que eles resolvam problemas que possam surgir. Outro exemplo, é a manutenção utilizando drones, que auxiliam no controle de estoques e nos inventários dos almoxarifados (Freitas et al., 2016).

- Big Data Analytics:

Processamento e armazenamento da grande massa de dados estruturados (números, códigos etc.) e não estruturados (imagens, sons etc.), gerados em tempo real por sistemas conectados à rede, com o objetivo de transformá-los em informações que permitam analisar processos e tomar decisões (Vermulm, 2018; Coelho, 2016). A obtenção e armazenamento de dados permite a análise de processos e tomada de decisões e, dessa forma, se tornou de grande importância para o tratamento computacional, ainda que somente uma parte dos dados seja analisada. A análise de big data é um dos alicerces da automação e da robotização das indústrias, cuja tendência é a utilização cada vez maior de robôs autônomos em seus processos industriais (Almeida & Cagnin, 2019).

- Computação em nuvem:

Computação nas nuvens refere-se à possibilidade de ter acesso a serviços de TI através de uma conexão à internet. Com esta tecnologia precisa-se apenas de um browser no dispositivo (computador, tablet ou smartphone) e desta forma pode ter acesso a seus arquivos ou aplicativos de qualquer lugar (MICROSOFT, 2016). O termo nuvens é utilizado porque os detalhes técnicos e a infraestrutura por trás dos serviços de TI são invisíveis para o usuário final, conforme. Os responsáveis por controlar e manter toda essa infraestrutura são os provedores. (MICROSOFT, 2016).

- Integração de Sistemas:

Integração de sistemas é a unificação dos sistemas de gerenciamento e controle de modo a conectar diretamente o chão de fábrica com nível corporativo. Com esta junção pretende-se aumentar a competitividade, reduzir custos e aumentar a flexibilização da produção. Esta integração verticalizada dos sistemas não ficará limitada por um único espaço físico, mas interliga cadeias logísticas, fornecedores, fabricantes e consumidores, gerando possibilidades de abertura de novos negócios, melhoria e desenvolvimento de novos produtos (ARKTIS, 2016).

- Segurança Cibernética:

INDÚSTRIA 4.0 criará um cenário onde haverá conexão entre vários setores do processo produtivo. Sendo que estas interligações serão fundamentais para garantir o gerenciamento e o acompanhamento da performance de produtos durante seu ciclo de vida. Entretanto neste cenário pode apresentar risco caso haja uma violação deste sistema de comunicação (AFFINITY, 2016). consiste nos métodos e procedimentos para proteger computadores, servidores, dispositivos e redes contra ataques maliciosos que possam comprometer a segurança e a confiabilidade do sistema de TI (RÜSSMANN et al., 2015; SALKIN et al., 2018).

Sistemas de controle industrial podem ser encontrados em plantas de manufatura até complexos sistemas nucleares de geração de energia. De modo que uma invasão a estes sistemas pode acarretar em perdas econômicas ou colocar vidas humanas em risco (SCHNEIDER, 2016).

Elementos Complementares:

- Etiquetas:

Etiquetas inteligentes estão desenvolvendo tags de alta memória que podem conter mais informações, plataformas de software com camada de business intelligence, e soluções baseadas em nuvem. Sacomano et al. (2018)

- QR Code:

QR Code vem garantindo praticidade, rapidez e segurança. Com essa popularização, o QR Code também vem trazendo vantagens ao setor industrial, facilitando a manutenção, melhorando a comunicação e ajudando sistemas que atestam a qualidade dos produtos. Sacomano et al. (2018)

- Realidade Aumentada (RA):

tecnologia de virtualização, que consiste na integração de informações e imagens virtuais aoambiente real, de forma a enriquecer a percepção da realidade pelo ser humano (SALKIN et al., 2018)

A realidade aumentada fornecerá dados precisos e em tempo real que poderão ser utilizados na elaboração de projetos. As possibilidades para seu uso são diversas e aplicáveis em vários segmentos da economia (TOTAL IMMERSION, 2016).

- Realidade Virtual (RV):

Tem a capacidade de simular as mais diversas situações e medir se, dentre outras questões, um operador está apto a atuar em uma determinada linha de trabalho. Sacomano et al. (2018)

A virtualização está sendo empregada por fabricantes de robôs industriais como forma de reduzir custos e prazos finais de entrega. A estratégia utilizada é simular em laboratório operações, movimentos e as trocas de sinais que os equipamentos terão em um ambiente real de produção. Com o auxílio da virtualização a etapa de comissionamento torna-se mais rápida pois a lógica do software que era implementada em campo com o equipamento já instalado, agora é feito ainda na etapa de projeto. Desta forma, a equipe de campo fica apenas com a função de instalação dos programas (INDÚSTRIA HOJE,2016).

- Manufatura Aditiva:

A manufatura aditiva possibilita a exploração de novas oportunidades de negócios oferecendo produtos customizados a preços reduzidos. Com isso cria-se a possibilidade de atender um novo público de consumidores interessados em produtos feitos em lotes reduzidos e com baixo custo (ZANCUL, 2015).

A manufatura aditiva, conhecida por impressão 3D, consiste na fabricação de peças 3D através da adição de camadas de material. Este modo de fabricação permite criar peças com designer complexos e com tamanhos minúsculos (STEFANI, 2014)

3.4 A Indústria 4.0 No Brasil

A Indústria 4.0 no Brasil representa uma revolução tecnológica e conceitual que visa a transformação digital e a integração de tecnologias avançadas nos processos industriais. Este movimento busca melhorar a eficiência, competitividade e inovação nas empresas brasileiras. A Indústria 4.0 no Brasil também está alinhada com esforços para promover a sustentabilidade, incorporando práticas e tecnologias que visam à eficiência energética e à redução de impactos ambientais.

A expectativa de introduzir a digitalização de processos produtivos no Brasil se distingue por ser muito mais agressiva e acelerada do que a média global. As expectativas dos empresários brasileiros são de se aproximar ou até ultrapassar os índices globais de digitalização de etapas. Para o setor se desenvolver nota-se que a estratégia de acelerar os passos para implantar as fases da Indústria 4.0 é a aposta para conseguir aumentar seus níveis de competitividade no cenário internacional. A digitalização e conectividade permitem a descentralização da produção, favorecendo modelos mais flexíveis e adaptáveis às demandas específicas do mercado brasileiro. (SILVA, 2015)

O relatório da PwC (2016), apresenta as expectativas para as empresas adquirirem os novos modelos de digitalização da produção. As perspectivas, segundo entrevistados, para introdução destas tecnologias pelos empresários brasileiros são bastante otimistas, apesar do atual estágio de desafios. Ela expõe grandes desafios a serem superados devido ao fato de que a estrutura das corporações e a infraestrutura digital brasileira se apresentam como desvantagens com os modelos globais.

A expectativa para ampliar os níveis atuais de digitalização em processos produtivos corrobora para um cenário de crescimento expressivo e acelerado para o Brasil em comparação com a evolução global. O nível atual brasileiro encontra-se próximo aos 10% e o mundial em 35%. Observa-se que a perspectiva da elevação neste método é, em pontos percentuais, quase o dobro para empresários brasileiros em relação com a esperança dos empresários no mundo. (GEISSBAUER, VEDSO e SCHRAUF, 2016)

A inovação como assunto muito em alta no mundo, se tornou prioridade também no Brasil que adotou medidas de estímulos fiscais e tributários para inovação tecnológica. Programas educacionais e de capacitação estão emergindo para preparar profissionais brasileiros para as demandas da Indústria 4.0, promovendo uma mão de obra qualificada e apta a implementar tecnologias avançadas.

A Indústria 4.0 no Brasil é vista como um catalisador para a inovação, permitindo que as empresas se tornem mais competitivas globalmente ao incorporar práticas avançadas de produção. Enfrentando desafios como infraestrutura, investimentos e adaptação cultural, o Brasil identifica oportunidades na modernização industrial para superar barreiras e impulsionar o desenvolvimento econômico.

Em resumo, a Indústria 4.0 no Brasil está moldando uma nova era na qual a tecnologia impulsiona a transformação dos setores industriais, com potencial para elevar a competitividade, promover inovação e impulsionar o crescimento econômico do país.

4. Integração do Lean Six Sigma com a Indústria 4.0

O conceito da Indústria 4.0 representa uma revolução na produção, caracterizada pela convergência da produção física e virtual em diversos setores. Embora não haja uma definição universalmente aceita, a Indústria 4.0 é comumente associada a sistemas ciberfísicos, Internet das Coisas (IoT), Big Data Analytics (BDA), computação em nuvem, manufatura aditiva, realidade aumentada, robôs autônomos, segurança cibernética, e integração horizontal e vertical.

A conexão entre máquinas e entre humanos e máquinas gera grandes volumes de dados, e a ciência de dados desempenha um papel crucial ao fornecer técnicas para extrair insights desses dados e tirar conclusões significativas. A computação em nuvem, por sua vez, possibilita o armazenamento e a análise eficiente dessas grandes quantidades de dados.

No contexto da qualidade, as tecnologias da Indústria 4.0 e as técnicas de ciência de dados oferecem oportunidades inovadoras para estratégias baseadas em dados, como o Lean Seis Sigma (LSS). Essa convergência proporciona um ambiente propício para a implementação de práticas de melhoria da qualidade, permitindo uma abordagem mais eficaz e orientada por dados. A sinergia entre a eficiência do Lean Seis Sigma e as capacidades analíticas da Indústria 4.0 destaca o potencial para impulsionar melhorias significativas na qualidade, eficiência operacional e inovação. Essa interação entre as tecnologias emergentes e abordagens consolidadas demonstra a evolução dinâmica dos métodos de melhoria contínua na era da Indústria 4.0. (Rojko 2017; Ghobakhloo 2018; Butt 2020)

A integração do Lean Six Sigma (LSS) com a Indústria 4.0 (I4.0) é uma tendência emergente que tem recebido crescente atenção na comunidade acadêmica, conforme destacado por Antony et al. (2019) e Antony e Sony (2020). Muitos pesquisadores já aderiram a essa tendência, resultando em numerosos estudos empíricos sobre o assunto, como os trabalhos de Chiarini e Kumar (2021) ou Koppel e Chang (2021).

Além disso, vários artigos de revisão de literatura foram publicados para examinar essa integração. No entanto, é importante observar que alguns desses artigos se concentram mais em teorias organizacionais do que na implementação prática, ou investigam uma tecnologia específica da I4.0 ou uma ferramenta específica do LSS. Um exemplo é o trabalho abrangente de Gupta, Modgil e Gunasekaran (2020), que revisou teorias e trabalhos empíricos relacionados à integração de Big Data com o Lean Six Sigma. Por outro lado, as revisões conduzidas por Wang et al. (2021) e Widjajanto, Purba e Jaqin (2020) limitam-se à integração da I4.0 com ferramentas específicas do LSS, nomeadamente, o Mapeamento do Fluxo de Valor (VSM) e Poka Yoke.

Esses estudos e revisões contribuem significativamente para o entendimento dos desafios, oportunidades e resultados associados à integração do Lean Six Sigma com a Indústria 4.0. À medida que essa tendência continua a se desenvolver, espera-se que ofereça insights valiosos tanto para acadêmicos quanto para profissionais que buscam aprimorar a excelência operacional por meio da sinergia entre essas metodologias e tecnologias.

A sua observação destaca uma consistência notável entre os resultados obtidos na prática e o que é discutido na literatura, tanto em relação às práticas de Lean Six Sigma (LSS) quanto aos objetivos associados à estratégia de transformação digital .

No contexto das práticas de excelência operacional, a literatura tem historicamente enfatizado resultados tangíveis, como qualidade, custo e velocidade (SALAH , 2010; DE MAST, 2011). Esses resultados estão alinhados com a busca por eficiência e eficácia nos processos operacionais, que são fundamentais para a competitividade e o sucesso organizacional.

Por outro lado, o estado da arte em relação à Indústria 4.0 tem se concentrado em aspectos como a disponibilidade de dados em tempo real e a flexibilidade da produção (KAGERMANN et al., 2013) . Esses elementos são fundamentais para a capacidade de adaptação rápida às mudanças nas demandas do mercado e para a tomada de decisões informadas. Essa convergência sugere que a integração do Lean Six Sigma com a Indústria 4.0 não apenas mantém, mas fortalece, os princípios fundamentais da excelência operacional, ao mesmo tempo em que incorpora as vantagens da digitalização e automação avançada. Este alinhamento entre práticas consolidadas e inovações emergentes é crucial para enfrentar os desafios dinâmicos do ambiente de negócios contemporâneo.

A integração do Lean Seis Sigma com a Indústria 4.0 representa uma abordagem holística para otimizar processos, melhorar a eficiência e impulsionar a inovação nas organizações industriais. Ambas as metodologias têm como objetivo aumentar a qualidade, reduzir custos e melhorar a eficiência operacional, mas abordam esses objetivos de maneiras ligeiramente diferentes. Aqui estão algumas maneiras de integrar o Lean Seis Sigma com a Indústria 4.0:

Uso de Tecnologias Avançadas:

- Incorporar tecnologias da Indústria 4.0, como Internet das Coisas (IoT), análise de dados em tempo real, inteligência artificial e automação, para aprimorar os processos existentes e identificar áreas de melhoria.

- Utilizar sensores para coletar dados em tempo real durante o processo de produção, permitindo uma análise mais precisa e rápida para identificar variações e oportunidades de melhoria.

Análise de Big Data:

- Aplicar técnicas de análise de big data para avaliar grandes conjuntos de dados e identificar padrões, correlações e insights valiosos que podem informar decisões no contexto do Lean Seis Sigma.

Inteligência Artificial e Machine Learning:

- Implementar algoritmos de aprendizado de máquina para prever falhas em equipamentos, otimizar programações de produção e identificar padrões que podem levar a melhorias no processo.

Flexibilidade e Personalização:

- Adotar sistemas de produção flexíveis que possam se adaptar rapidamente às mudanças nas demandas do mercado e personalizar a produção conforme necessário, mantendo ao mesmo tempo a eficiência do Lean Seis Sigma.

Manutenção Preditiva:

- Utilizar dados coletados por sensores para implementar estratégias de manutenção preditiva, permitindo a manutenção de equipamentos antes que ocorram falhas, reduzindo o tempo de inatividade não planejado.

Envolvimento dos Colaboradores:

- Incentivar a participação ativa dos funcionários na identificação e implementação de melhorias, aproveitando suas experiências práticas e conhecimento operacional.

Abordagem Ágil:

- Integrar princípios ágeis para permitir adaptações rápidas às mudanças, incorporando feedback contínuo e melhorando constantemente os processos.

Ciclos de Melhoria Contínua:

- Manter a filosofia de melhoria contínua do Lean Seis Sigma, aplicando-a aos processos habilitados pela Indústria 4.0, garantindo que a inovação seja incorporada de maneira consistente.

A integração dessas abordagens pode resultar em uma produção mais eficiente, com processos otimizados, tomada de decisões baseada em dados e uma abordagem mais ágil para as demandas do mercado. Essa combinação pode levar a benefícios significativos, como redução de desperdícios, melhor qualidade do produto e maior competitividade no mercado.

5. Excelência Operacional

A gestão atual de qualquer empresa sofre o impacto da imensa quantidade de dados que é gerada. Por isso, é importante saber o que fazer com eles para transformá-los em conhecimento que traga resultados e que permita, a efetiva tomada de decisão……; proporcionando ações imediatas e mais acuradas. Transformar dados em informação oferece “vantagem competitiva” e contribui para a excelência operacional das empresas (MONSANTO,2020)

As organizações contemporâneas enfrentam desafios diversos para alcançarem bom desempenho no mundo dos negócios. Na visão de Edgeman e Scherer (1999), a excelência em desempenho performance excellence – incrementa a probabilidade de sucesso a longo prazo das empresas. Incorporada à excelência em desempenho, encontra-se a excelência operacional, que para Paladini (2006), é a qualidade que tem a função de impacto decisivo na sobrevivência da organização. O presente estudo, desenvolvido por meio de uma reflexão sobre modelos formulados para direcionar as atividades organizacionais, tais como os prêmios nacionais de qualidade, trata do tema excelência operacional, por meio da adoção de práticas que assegurem os resultados positivos para o seu equilíbrio financeiro e a sobrevivência das organizações (MIGUEL, 2006).

O conceito de excelência operacional confunde-se com o de excelência em gestão. Treacy e Wiersema (1995) consideraram a excelência operacional como uma das três disciplinas para o sucesso das organizações, juntamente com a liderança em produto e a orientação para o cliente. Basu (2004) amplia o conceito, considerando que excelência operacional é sinônimo de excelência em negócios e abarca outros programas de excelência, tais como excelência em manufatura, excelência em serviços, excelência em marketing ou excelência em supply chain. A excelência operacional refere-se a alcançar o mais alto nível possível de eficiência, qualidade, custo e satisfação do cliente em todas as operações de uma organização. É uma abordagem contínua de melhoria que envolve otimização de processos, eliminação de desperdícios e foco na entrega de valor ao cliente.

Aqui estão alguns princípios e práticas associados à excelência operacional:

Gestão de Processos:

- Identificar e mapear todos os processos dentro da organização.

- Analisar e otimizar esses processos para eliminar redundâncias, gargalos e ineficiências.

Qualidade Total:

- Adotar práticas de controle de qualidade rigorosas em todos os aspectos da produção e operações.

- Implementar sistemas de gestão da qualidade, como o ISO 9001, para garantir padrões consistentes.

Melhoria Contínua:

- Fomentar uma cultura de melhoria contínua em que todos os membros da organização estejam envolvidos na identificação e implementação de melhorias nos processos. Padronização:

- Estabelecer padrões operacionais para garantir consistência e previsibilidade nos processos.

- Utilizar metodologias como o Lean e o Seis Sigma para padronizar e melhorar continuamente.

Eficiência Energética:

- Adotar práticas que visem à eficiência energética para reduzir custos e minimizar o impacto ambiental.

Gestão de Desperdícios:

- Identificar e eliminar desperdícios em todas as etapas dos processos, seguindo os princípios do Lean Manufacturing. Inovação:

- Promover uma cultura de inovação que incentiva a busca constante por maneiras mais eficientes e eficazes de realizar as tarefas.

Treinamento e Desenvolvimento:

- Investir no desenvolvimento contínuo das habilidades e conhecimentos dos funcionários para garantir que estejam capacitados para desempenhar suas funções de maneira eficaz.

Gestão de Riscos:

- Implementar práticas de gestão de riscos para identificar e mitigar ameaças potenciais aos processos operacionais.

Tecnologia e Automação:

- Adotar tecnologias avançadas e automação sempre que possível para melhorar a eficiência e reduzir erros.

Métricas e KPIs:

- Estabelecer métricas de desempenho e indicadores-chave de desempenho (KPIs) para medir e monitorar continuamente a eficácia das operações.

Cultura Organizacional:

- Cultivar uma cultura organizacional que valorize a excelência operacional, promovendo a colaboração, a responsabilidade e o compromisso com a melhoria constante.

A busca pela excelência operacional é um processo contínuo que requer comprometimento em todos os níveis da organização. Ao adotar esses princípios e práticas, as organizações podem aumentar sua eficiência, reduzir custos, melhorar a satisfação do cliente e manter uma posição competitiva no mercado.

6. A Integração do LSS na I4.0 visando a excelência operacional.

A integração do Lean Seis Sigma com a Indústria 4.0 oferece uma série de benefícios que contribuem significativamente para a excelência operacional. Aqui estão alguns pontos específicos dessa integração que podem impulsionar a excelência operacional:

Análise de Dados Avançada:

- A Indústria 4.0 permite a coleta massiva de dados em tempo real por meio de sensores e dispositivos conectados. O Lean Seis Sigma pode utilizar esses dados para análises mais profundas, identificando padrões, tendências e oportunidades de melhoria de maneira mais eficaz.

Tomada de Decisões Baseada em Dados:

- A combinação do Lean Seis Sigma com a Indústria 4.0 facilita a tomada de decisões mais informadas. Os dados em tempo real fornecem uma base sólida para análises estatísticas e decisões orientadas por evidências, alinhadas com os princípios do Seis Sigma.

Melhoria Contínua Facilitada:

- A Indústria 4.0 oferece um ambiente propício para a implementação de práticas de melhoria contínua do Lean Seis Sigma. A rápida disponibilidade de dados permite a identificação mais rápida de problemas e a implementação de soluções em tempo real.

Manufatura Flexível:

- A capacidade da Indústria 4.0 de permitir a manufatura flexível e personalizada se alinha à filosofia do Lean de eliminar desperdícios e atender às demandas do cliente de maneira mais eficiente.

Manutenção Preditiva:

- A Indústria 4.0 facilita a implementação de sistemas de manutenção preditiva, o que se alinha ao objetivo do Lean de maximizar o tempo de atividade e reduzir paradas não planejadas.

Automação Inteligente:

- A automação avançada, incluindo robótica e processos autônomos, pode ser integrada de maneira eficaz com os princípios do Lean Seis Sigma para melhorar a eficiência

operacional e a qualidade.

Eficiência Energética:

- A monitorização constante proporcionada pela Indústria 4.0 permite uma gestão mais eficiente dos recursos, contribuindo para a eficiência energética e sustentabilidade, aspectos que são importantes para a excelência operacional.

Integração da Cadeia de Suprimentos:

- A visibilidade e conectividade da Indústria 4.0 na cadeia de suprimentos podem melhorar a eficiência da gestão de materiais, reduzindo estoques desnecessários e garantindo uma produção mais enxuta.

Cultura de Inovação e Melhoria:

- A implementação da Indústria 4.0 incentiva uma cultura de inovação, alinhando-se ao espírito do Lean Seis Sigma de melhoria contínua e inovação.

Agilidade na Resposta a Mudanças:

- A flexibilidade e adaptabilidade proporcionadas pela Indústria 4.0 permitem uma resposta ágil às mudanças nas condições do mercado, essencial para a excelência operacional.

Após a coleta, análise e transformação de dados em informações, é o momento de você avaliar o que é importante para a sua decisão. Questione: como essas informações afetarão o sucesso ou o fracasso do seu negócio? De qual forma esses dados possibilitam o seu negócio chegar naquilo que é considerado o “estado da arte” das suas atividades, ou pelo menos muito à frente da concorrência, Esse é o mote da busca pela excelência operacional (MONSANTO,2020)

A transformação de dados em informações possibilita o alcance daquilo que o “pai da administração moderna”, afirmou:

“A empresa que conseguir vender o produto / serviço certo, para o cliente correto, com a distribuição adequada, por um preço ajustado e no momento ideal, verá seus esforços de venda reduzirem-se a quase zero, ou seja, a venda tornar-se-á automática em função de a demanda ter sido corretamente equacionada e trabalhada.”Peter Ferdinand Drucker Administrando para o Futuro(1992)“

A integração dessas características da Indústria 4.0 com os princípios do Lean Seis Sigma cria sinergias poderosas que podem levar a melhorias substanciais na excelência operacional, resultando em processos mais eficientes, maior qualidade e uma abordagem mais ágil às demandas do mercado.

7. Considerações Finais:

O presente artigo teve como objetivo apresentar os fundamentos e cultura do Lean Manufacturing, os conceitos estatísticos e as ferramentas do Lean Six Sigma e apresentar como as suas interações acontecem e quais são os desafios e benefícios dessa integração, constatamos conforme a literatura apresentada que a metodologia Lean Six Sigma oferece uma variedade de benefícios para organizações que buscam melhorar a eficiência operacional, reduzir custos e aumentar a satisfação do cliente. A Indústria 4.0 foi contextualizada mostrando a sua evolução ao longo dos anos com suas revoluções, seus princípios e ferramentas altamente tecnológicas onde proporcionam um sistema de produção autônomo e rico em dados. E essa contextualização permitiu enxergar a cooperação do Lean Six Sigma dentro de um ambiente com tecnologias da Indústria 4.0, e sua potencial transformação.