REGISTRO DOI : 10.5281/zenodo.10292941

Ygor Bezerra dos Santos;

Bruna Cirino Bauer;

Victor Bonifácio;

Pedro Gomiero;

Orientador: Alexandre Iartelli

Resumo:

O Sistema Construtivo de Alvenarias estruturais e convencionais são essenciais para estrutura de um prédio, casa, loja, etc. A estrutura de alvenaria convencional de concreto armado com alvenaria de vedação como o sistema de vigas e pilares em concreto pré-fabricado e a estrutura de madeira, estrutura metálica etc. Este sistema é muito interessante quanto ao ponto de vista econômico quando bem projetado e bem executado. Para isso, deve-se dispor de um bom gerenciamento de obra a fim de conseguir bons resultados. Materiais, equipamentos e aplicativos devem ser usados para uma boa prática de execução do sistema construtivo por causa de todas suas particularidades e técnicas exigidas. Muitos empreendedores adotam sistemas visando uma obra prática, rápida e principalmente econômica, com bom resultado final, custo baixo e boa qualidade do produto.

Palavras-chave: Sistema Construtivo, Alvenaria, Economia.

Abstract:

The Construction System of structural and conventional masonry is essential for the structure of a building, house, store, metal structure etc. This system is very interesting from an economic point of view when well designed and well executed. To achieve this, you must have good construction management to achieve good results. Materials, equipment and applications must be used for good practice in implementing the construction system because of all its particularities and necessary techniques. Many companies adopt systems that involve practical, quick and, above all, economical work, with a good result, low cost and good product quality.

Keywords: Construction System, Masonry, Economy.

1. Introdução

A fim de se ter destaque no mercado relacionado à indústria da Construção Civil é necessário saber executar uma determinada obra em tempo reduzido, custo baixo e alta qualidade para satisfação de todos, construtores, empreendedores, proprietários, consumidor final, etc. Para que isto aconteça existe muito trabalho e não é um trabalho fácil, envolve muito estudo, projetos, pesquisas e orçamentos. Dentre estes estudos, um deles, é a escolha do sistema construtivo a ser adotado para tal obra. Existem diversos, cada um com suas vantagens e desvantagens, porém cada um específico para suprir as necessidades particulares de cada tipo de obra. Neste trabalho é mostrado o sistema de alvenarias, muito utilizado em prédios geralmente onde existem pavimentos tipo e repetições de layout. Este sistema, quando bem utilizado, pensado e gerenciado é ideal para reduzir tempo e custo da obra por ser um sistema de simples execução, com muitos cuidados a serem tomados no que se refere ao projeto e à execução da obra. “A construção Civil e, principalmente, aquela está voltada para o mercado imobiliário, não é só mercado imobiliário, você tem infraestrutura, você tem outras obras. Ela movimenta outras 80 indústrias. Então, ela tem um efeito multiplicador enorme na economia”, afirma Alberto Aizental, professor de economia da FGV.

1.1 Justificativa

“Como todo segmento, a indústria da construção civil já teve altos e baixos passando por diferentes fases econômicas, e os momentos de recessão no mercado fizeram com que as empresas estudassem formas de melhorar o futuro dos negócios. Como prioridade dos estudos de melhoria, tem-se a busca pela redução de custos, onde, muitas construtoras procuram o melhor conjunto custo-benefício para suas obras, visando menor tempo de execução e analisando o sistema construtivo mais apropriado para cada tipo de construção (LIMA, 2019)”. Embora o segmento da construção civil seja tão importante para a economia de um país que ciclicamente passa por crises, e sempre se reinventa com sistemas construtivos e aperfeiçoamento e garante a economia, Atualmente, no Brasil, com a abertura de novas fábricas de materiais assim como o desenvolvimento de pesquisas com a parceria de empresas do ramo (cerâmicas, concreteiras, etc.) fazem com que a cada dia mais construtores utilizem e se interessem pelo sistema. O presente trabalho tem por objetivo enunciar a importância dos blocos estruturais e sua importância, processos de execução e controles para execução.

1.2 Objetivos (Geral e específicos)

1. Estudo das Propriedades:

• Investigar as características físicas (como densidade, porosidade) e mecânicas (resistência à compressão, elasticidade) dos blocos estruturais para compreender sua composição e comportamento fundamental.

2. Avaliação do Desempenho:

• Analisar como os blocos reagem sob diferentes condições de carga, como é examinado o seu comportamento quando submetidos a pressões, variações de temperatura e umidade.

3. Otimização:

• O aprimoramento nas fórmulas de fabricação dos blocos, visando a melhoria da sua eficiência e durabilidade. Além disso, explorar possíveis ajustes nos processos de produção para otimizar recursos e reduzir custos.

4. Análise Estrutural Simples:

• Utilizar métodos acessíveis para entender a estrutura interna dos blocos, buscando insights sobre sua resistência e estabilidade. Isso pode incluir observações visuais, testes simples de carga e análises básicas de elementos estruturais.

Métodos:

• Revisão de informações existentes: Consultar literatura técnica, manuais e estudos anteriores para embasar a pesquisa.

• Observação prática do comportamento dos blocos: Realizar testes práticos, como ensaios de compressão, para coletar dados observacionais sobre o desempenho dos blocos.

Contribuição Esperada:

• Contribuir para o entendimento mais aprofundado do comportamento dos blocos estruturais, fornecendo informações úteis para aprimoramentos futuros.

1.3. Formatação geral

Planejamento e Execução:

1. Elaboração do Projeto: Deve começar com uma detalhada elaboração do projeto da estrutura a ser construída. Este projeto deve incluir as dimensões, a disposição dos blocos e os materiais que serão usados.

2. Estudo do Solo: É crucial estudar as condições do solo onde a construção será realizada. Isso poderá afetar o tipo de bloco a ser utilizado, assim como o projeto de fundação.

3. Escolha do Material: A escolha do tipo dos blocos estruturais é crucial. Os blocos podem ser de concreto, cerâmico, sílico-calcários entre outros. Certifique-se de escolher o bloco que melhor se adequa às necessidades do seu projeto.

4. Fornecimento e Armazenamento: Planeje o fornecimento e o armazenamento dos blocos para assegurar que eles não sofram danos antes de serem utilizados.

5. Preparação dos Blocos: Antes de colocar os blocos, certifique-se de que sua base esteja nivelada, estável e livre de detritos. Isto é crucial para a estabilidade do bloco.

6. Execução da Alvenaria: A execução da alvenaria deve ser feita por profissionais qualificados, com uso de equipamentos apropriados e seguindo as normas técnicas.

7. Inspeções: Faça inspeções regulares durante a construção para assegurar que os blocos estão sendo colocados corretamente e que a estrutura estável.

8. Finalização: Por fim, após a construção, deve-se fazer a finalização adequada, que pode incluir o revestimento, a impermeabilização, entre outros tratamentos que protegem e aumentam a vida útil da estrutura.

Equipamentos e Ensaios:

Blocos estruturais desempenham um papel crucial na construção civil, sendo peças fundamentais na edificação de edifícios, casas e outras estruturas. Esses blocos são projetados para suportar cargas verticais e horizontais, garantindo a estabilidade e segurança das construções.

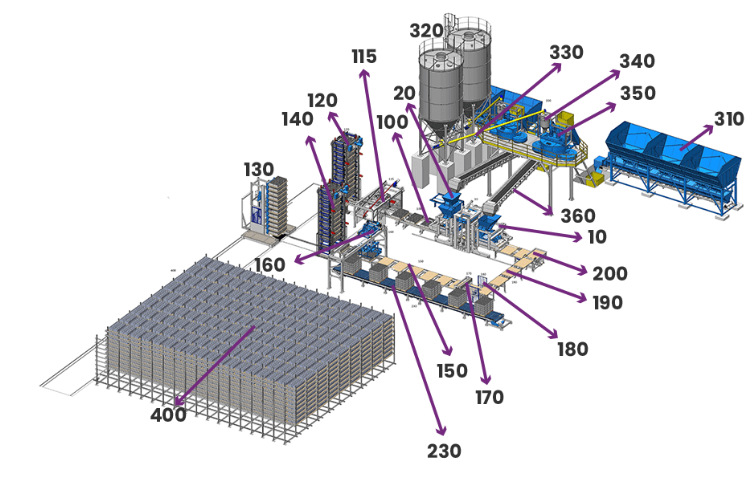

No processo de fabricação de blocos estruturais, diversos equipamentos desempenham um papel essencial. Máquinas de blocos de concreto, por exemplo, são usadas para compactar a mistura de concreto em moldes, produzindo blocos de diferentes tamanhos e formas. Além disso, em casos de blocos de tijolo de barro, a queima em fornos é um estágio crucial para garantir resistência e durabilidade, equipamentos mais importantes na produção:

1. Máquinas de Blocos de Concreto: Essas máquinas são essenciais para a produção em massa de blocos de concreto. Existem diferentes tipos de máquinas, desde os manuais, que são operadas manualmente, até as automáticas, que realizam todas as etapas de produção de forma automatizada. Elas compactam a mistura de concreto em moldes, produzindo blocos de diferentes tamanhos e formatos.

2. Fornos de Queima (para tijolos de barro): No caso dos blocos de tijolo de barro, a queima é um processo crucial para endurecer o material e aumentar sua resistência. Os tijolos são empilhados em fornos e submetidos a altas temperaturas, o que resulta na queima do material, transformando-o em tijolos endurecidos.

3. Equipamentos de Mistura e Dosagem: Para a produção de concreto, é necessário misturar cimento, areia, brita e água nas proporções corretas. Equipamentos de mistura e dosagem, como betoneiras e silos de armazenamento, são usados para garantir que a mistura seja homogênea e consistente.

4. Moldes para Blocos: Moldes são essenciais para dar forma aos blocos. Eles vêm em diferentes tamanhos e formatos, permitindo a produção de blocos personalizados de acordo com as necessidades do projeto. Moldes de alta qualidade são cruciais para manter a precisão das dimensões e geometria dos blocos.

5. Esteiras Transportadoras e Sistemas de Manuseio: Para mover os blocos entre as diferentes etapas do processo de fabricação, como da máquina de blocos para a área de secagem, são usadas esteiras transportadoras e sistemas de manuseio, automatizando o fluxo de produção.

6. Equipamentos de Controle de Qualidade: Estes podem incluir dispositivos para medir a resistência à compressão, a absorção de água e as dimensões dos blocos. Garantir que os blocos atendam aos padrões de qualidade é fundamental para a segurança das estruturas.

Conforme a Figura 1.

Em suma, blocos estruturais, equipamentos e ensaios estão interligados em um processo que visa a construção de estruturas seguras e duradouras. A qualidade e conformidade com normas técnicas são fatores essenciais para garantir a integridade das construções e a segurança das pessoas que as utilizam. Os blocos estruturais passam por uma série de ensaios para garantir que atendam aos requisitos de qualidade e segurança. Alguns dos ensaios comuns incluem:

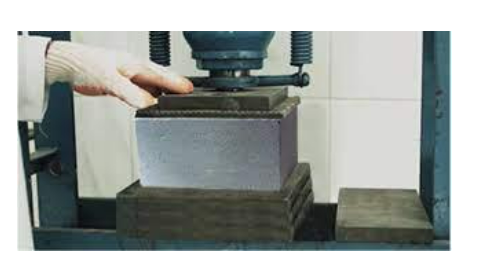

– Ensaios de Resistência à Compressão: Determinam a capacidade do bloco de suportar cargas de compressão.

– Ensaios de Absorção de Água: Avaliam a capacidade do bloco de absorver água, o que afeta sua durabilidade.

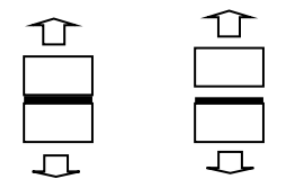

– Ensaios de Dimensões e Geometria: Verificam se os blocos estão dentro das especificações de tamanho e forma. Conforme a figura 2.

Figura 2

Além disso, a normatização desempenha um papel importante na regulamentação da produção e uso de blocos estruturais em diferentes países. É fundamental seguir as normas técnicas relevantes para garantir a qualidade e a segurança das estruturas construídas com esses blocos.

Matéria Prima e Fabricação do Concreto:

Para que os blocos entreguem a segurança necessária às obras, é preciso que eles sejam feitos seguindo as regras estabelecidas pela ABNT (Associação Brasileira de Normas Técnicas). De acordo com o tipo de bloco de concreto, a ABNT estipula regras a serem seguidas. Os blocos de alvenaria estrutural devem seguir os critérios mínimos estipulados pelos órgãos na hora de sua fabricação. Já os blocos vazados de cimento precisam de regras diferentes.

Dentre os materiais utilizados estão: areia, cimento, água, aditivos químicos e agregados. Estes ingredientes devem ser acrescentados de acordo com as medidas exatas, assim, garantindo a qualidade do produto.

A resistência e a durabilidade do concreto variam de acordo com a proporção dos materiais que constituem o concreto, que pode ser armado com ferragens passivas, ou seja, quando são colocadas vigas de aço no concreto tradicional, o que caracteriza o concreto armado. Em contrapartida, o concreto protendido é aquele que é armado com ferragens ativas. A mistura dos materiais que constituem o concreto é conhecida como dosagem. Para fabricar concreto, é fundamental ter pedra e areia limpas, sem a inclusão de barro ou argila. Além disso, os materiais não devem ter itens orgânicos, como raízes, folhas ou gravetos, nem grãos capazes de esfarelar quando são apertados entre os dedos. Outro fator importante é conseguir cimento de boa qualidade.

Ao misturar a água, é necessário prestar atenção na quantidade, pois o excesso ou a falta de água podem gerar problemas na produção do concreto. Quando há água demais, por exemplo, a resistência do concreto fica menor. Já a falta d’água costuma criar buracos. Por sua vez, as britas precisam ser umedecidas caso sejam expostas a muita insolação, pois a ausência de umidade muda o abatimento do concreto.

O processo de produção do concreto começa com a dosagem, que consiste na análise, que vai levar à indicação correta de proporções, assim como à quantificação dos materiais que irão fazer parte da mistura, que serve para garantir homogeneidade, assegurando a mesma composição, não importa qual seja o ponto da massa.

Após obter uma mistura homogênea, o conteúdo deve ser colocado em seus moldes e formas, a massa de concreto deve ser vibrada antes de ir para as formas. Algum tempo depois, antes de o concreto estar curado, é preciso tirar os blocos dos moldes. Após homogeneizar a mistura, a massa obtida é vibrada e prensada dentro de um molde para adquirir o formato do bloco. O desmolde é feito antes da cura do concreto.

Após a desmolda, os blocos são levados para uma câmara com temperaturas médias de 80°C e umidade de 100% para que o concreto atinja a cura rapidamente.

Dois dias após o processo de cura, são realizados os testes de resistência, conferência de medidas e demais características. Somente lotes com resistências e medidas verificadas devem ser postos no mercado.

Processo de Execução:

Marcação:

Depois de se ter executado a fundação com as esperas de aço para elevação da alvenaria, e concretado o piso inicial, deve-se verificar o ponto critico (de maior elevação) da laje através do equipamento adequado, podendo ser este o nível alemão. Deve-se também conferir as diagonais da obra (com tolerância de ± 5 mm a cada 10m) e assim fazer a marcação do eixo das paredes a partir do cordex. Com a localização do ponto crítico, e com a marcação dos eixos das paredes já se pode começar a lançar os primeiros blocos da primeira fiada

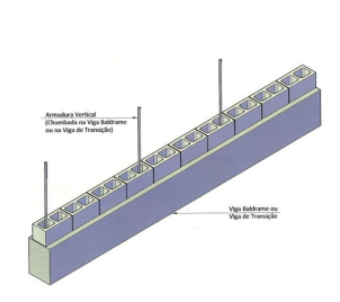

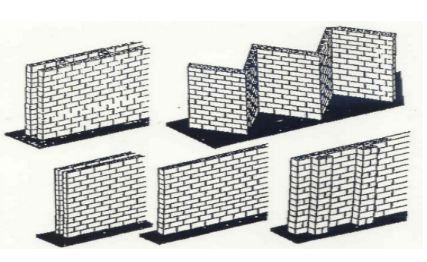

Figura 1

Com a organização do pavimento com equipamentos e matérias próximo ao local do uso, deve-se assentar os blocos estratégicos, que são blocos de cantos e de encontros de paredes conferindo seu nivelamento com cordão esticado por escantilhões. Para seu assentamento procura-se umedecer a superfície do pavimento e, em caso de calor excessivo, umedecer também os blocos com a ajuda da brocha. A definição dos blocos estratégicos ajudará na sequência da elevação da alvenaria.

Elevação – Neste momento com as devidas marcações já efetivadas, e com o projeto de paginação em mãos se dá o início da elevação, que dever ocorrer com a maior atenção.

Armações – Em princípio com as armações verticais já chumbadas na fundação, deve-se passá-las nos furos dos blocos. Verifica-se nos projetos a existências de armações horizontais que poderá ocorrer em fiadas intermediaria e de respaldo com o uso dos blocos tipo canaletas. Em caso de continuação de armações deve-se atentar-se para a necessidade de sobreposição das mesmas para existir a ancoragem.

Vão – Os vãos modulados (Conforme, figura 1), já previstos em projeto e marcados na etapa de marcação, deverão receber as estruturas de vergas e contravergas. Essas poderão ser montadas na elevação da alvenaria com o auxílio do bloco calha com as armações e devidamente grauteados. Os batentes das portas poderão ser fixados com buchas e parafusos, com espuma de poliuretano ou ainda com grampos para chumbamento.

TOTALMENTE ESTRUTURADO:

Quando os elementos estruturais de sua supra estrutura são lajes, vigas e pilares previamente dimensionados e que tem a finalidade de resistir ao seu peso próprio e a todas as cargas atuantes. O material adotado também deve ser escolhido de acordo com o projeto, podendo, estas estruturas, serem construídas em concreto armado, madeira, alumínio ou aço. Nestes casos, as paredes funcionam como elementos de vedação, sem responsabilidade estrutural (carregar cargas), as mesmas podem ser total ou parcialmente removidas sem que o equilíbrio do conjunto seja prejudicado. As paredes externas, normalmente, são construídas em alvenaria ou outro elemento que garanta a durabilidade e a estanqueidade do interior da edificação. As paredes internas podem ser do mesmo material que as externas ou ainda de gesso acartonado, painéis de madeira, fórmica, aglomerados em geral ou similares. É um sistema tradicionalmente adotado em edificações de grande porte.

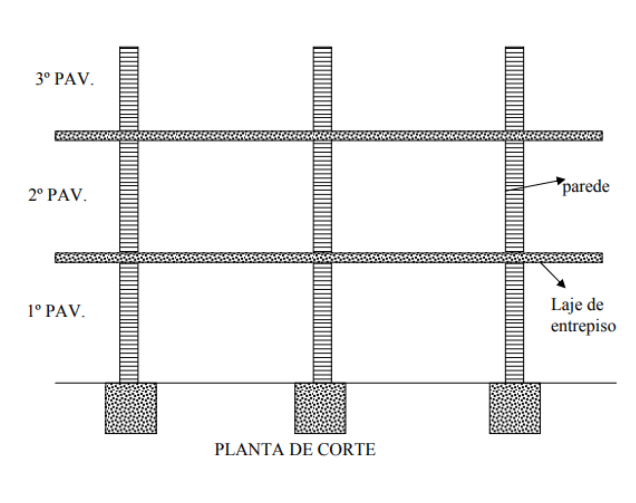

Neste tipo de estrutura, a alvenaria tem a finalidade de resistir ao carregamento da edificação, tendo as paredes função resistente. A remoção de qualquer parede fica sujeita a análise e execução de reforços. Atente-se a dupla função das paredes: resistência e vedação. As lajes da edificação normalmente são em concreto armado ou protendido, podendo ser moldadas no local ou pré-fabricadas. Para se ter um bom projeto a Alvenaria Estrutural não pode ser vista meramente como um conjunto de paredes superpostas, resistindo o seu peso próprio e outras cargas adicionais. Deve ser compreendida como UM PROCESSO CONSTRUTIVO racionalizado, projetado, calculado e construído em conformidade com as normas pertinentes, visando funcionalidade com segurança e economia. No processo criativo de uma edificação em alvenaria estrutural é fundamental a perfeita integração entre Arquiteto e Engenheiro Estruturista, objetivando a obtenção de uma estrutura economicamente competente para suportar todos os esforços previstos sem prejuízo das demais funções: compartimentação, vedação, isolamento termo acústico, instalações hidráulicas, elétricas, telefônicas e ter função estética.

A concepção estrutural pode ser facilitada se alguns aspectos forem observados: forma; distribuição das paredes resistentes; lajes. Um projeto arquitetônico em alvenaria portante será mais econômico na medida em que for mais repetitivo e tiver paredes coincidentes nos diversos pavimentos, dispensando elementos auxiliares ou estrutura de transição.

A capacidade portante (tensão admissível) da alvenaria deve estar bem definida. Esta determinação pode ser feita em laboratório ou apenas estimada sempre baseada em ensaios já elaborados e de acordo com o material utilizado. Para se obter uma boa alvenaria, é necessário controlar não apenas o tijolo ou bloco, mas também a argamassa utilizada. A execução da alvenaria portante também deve ser controlada pois a espessura das juntas, o prumo das paredes e sua altura também modificam a sua capacidade resistente. As maiores vantagens da alvenaria estrutural em relação aos processos tradicionais são:

– Economia no uso de madeira para formas;

– Redução no uso de concreto e ferragens;

– Redução na mão-de-obra em carpintaria e ferraria;

– Facilidade de treinar mão-de-obra qualificada;

– Projetos são mais fáceis de detalhar;

Vantagens e Desvantagens:

Maior rapidez e facilidade de construção;

– Menor número de equipes ou subcontratados de trabalho;

– Ótima resistência ao fogo;

– Ótimas características de isolamento termo acústico;

– Flexibilidade arquitetônica pelas pequenas dimensões do bloco;

As maiores desvantagens da alvenaria estrutural são:

– As paredes portantes não podem ser removidas sem substituição por outro elemento de equivalente função; • Impossibilidade de efetuar modificações na disposição arquitetônica original; • O projeto arquitetônico fica mais restrito; • Vãos livres são limitados; • Juntas de controle e dilatação a cada 15m. Este tipo de estrutura pode ser dividido em 2 (dois) tipos: -Alvenaria Estrutural Não Armada -Alvenaria Estrutural Armada.

Alvenaria Não Armada:

Este sistema vem sendo tradicionalmente utilizado em edificações de pequeno porte, como residências e prédios de até 8 (oito) pavimentos. Existem normas tanto para o cálculo estrutural (NBR 10837 – “Cálculo de alvenaria estrutural de blocos vazados de concreto”) como para a execução ( NBR 8798 – “Execução e controle de obras em alvenaria estrutural de blocos vazados de concreto”). O tamanho do bloco a ser utilizado é definido na fase de projeto pois é necessária a paginação de cada uma das paredes da edificação. Na alvenaria estrutural não armada à análise estrutural não deve acusar esforços de tração.

Alvenaria Armada:

Pode ser adotada em edificações com até mais de 20 pavimentos. São normalmente executados com blocos vazados de concreto ou cerâmicos, sendo a execução e o projeto regidos pelas mesmas normas citadas anteriormente. O tamanho do bloco a ser utilizado, assim como na alvenaria não armada, é definido na fase de projeto pois também é necessária a paginação de cada uma das paredes da edificação.

ESTRUTURAS MISTAS:

Tem-se uma estrutura mista, sempre que forem adotados materiais estruturais diferenciados. Podemos misturar alvenaria com concreto armado, aço e concreto, madeira e alvenaria, aço e alvenaria, etc… Na realização de alterações no projeto, qualquer elemento a ser removido deve ser analisado e se houver necessidade, substituído ou reforçado. A remoção de um elemento estrutural pode por em risco o equilíbrio do conjunto. É muito comum a ocorrência de estruturas mistas em edifícios com 3 (três) a 5 (cinco) pavimentos, que tenham a necessidade do 1o (primeiro) pavimento com uso diferenciado. Tem pilares das fundações ao piso do 2o (segundo) pavimento, que é totalmente estruturado, e os demais pavimentos são apoiados em alvenarias portantes. Apesar deste modelo ser amplamente adotado em edificações de pequeno porte, e de ser mais econômico do que o modelo totalmente estruturado, tem limitações grandes, e devem ser adotados cuidados especiais não só durante o projeto, mas também durante a sua execução. A definição da capacidade resistente das alvenarias e a análise bem detalhada do projeto arquitetônico, para que as cargas sejam definidas da forma mais precisa possível, é de suma importância para o bom desempenho deste tipo de estrutura.

PAREDES DE ALVENARIA

As paredes são elementos estruturais, definidos como laminares (uma das dimensões muito menor do que as outras duas), apoiadas de modo contínuo em sua base.

TIPOLOGIA:

De acordo com a sua utilização são classificadas em:

Paredes de vedação São aquelas que resistem apenas ao seu próprio peso, e tem como função separar ambientes ou fechamento externo. Não tem responsabilidade estrutural.

Paredes estruturais ou portantes tem a finalidade de resistir ao seu peso próprio e outras cargas advindas de outros elementos estruturais tais como lajes, vigas, paredes de pavimentos superiores, carga de telhado, etc…

Paredes de contraventamento ou enrijecedoras Paredes estruturais projetadas para enrijecer o conjunto, tornando-o capaz de resistir também a cargas horizontais como por exemplo o vento.

PROPRIEDADES MECÂNICAS:

As paredes de alvenaria são uma combinação de unidades (tijolos ou blocos) e argamassa. Para que o conjunto trabalhe de modo eficiente é necessário que a argamassa ligue solidariamente as unidades tornando o conjunto homogêneo. A alvenaria tem bom comportamento à compressão, porém fraca resistência aos esforços de tração. A resistência das alvenarias à tração na direção vertical depende da aderência da argamassa à superfície dos tijolos.

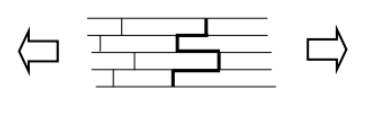

Na direção horizontal a resistência à tração, provocada por esforços de flexão, recebe a contribuição da resistência ao cisalhamento que o transpasse das fiadas dos blocos proporciona.

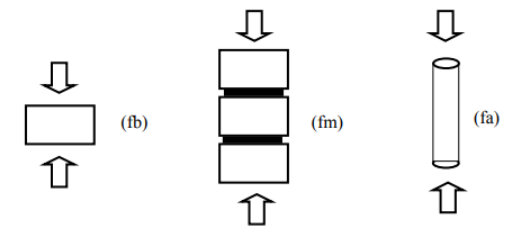

A resistência à compressão das alvenarias é dependente de uma série de fatores, sendo os principais: a resistência à compressão dos tijolos, a resistência à compressão das argamassas, a espessura da junta de assentamento, a qualidade da mão-de-obra. Para se determinar a resistência à compressão da alvenaria é necessário realizar o ensaio de prismas ou mini paredes, sendo mais comum a utilização de prismas devido ao elevado custo dos ensaios de mini paredes. Prismas são corpos-de-prova que levam em consideração a interação entre as unidades e a argamassa na resistência à compressão do conjunto (alvenaria). Observe-se que os resultados dos ensaios mostram que a resistência à compressão dos prismas (fm) é menor do que a resistência à compressão das unidades (blocos) (fb) e é maior do que a resistência à compressão da argamassa (fa).

Nas plantas submetidas à aprovação ou usadas na obra, deve constar claramente a resistência do prisma (fp) na idade em que todas as partes da estrutura forem projetadas”. Apesar da NBR 10837 – Cálculo da Alvenaria Estrutural em Blocos Vazados de Concreto ser uma norma específica aos blocos vazados de concreto, ela também é adotada para o cálculo da alvenaria estrutural em blocos cerâmicos,cuja norma está em fase de elaboração. A norma brasileira que regulamenta o ensaio de prismas é a NBR 8215 – Prismas de Blocos Vazados de Concreto Simples para Alvenaria Estrutural – Preparo e Ensaio à Compressão. Apesar da NBR 10837 – Cálculo da Alvenaria Estrutural em Blocos Vazados de Concreto e da NBR 8215 – Prismas de Blocos Vazados de Concreto Simples para Alvenaria Estrutural serem normas específicas aos blocos vazados de concreto, não há nenhuma incoerência em adotar esse procedimento para unidades de blocos cerâmicos. Os prismas são corpos-de-prova obtidos pela superposição de um certo número de blocos, normalmente dois ou três, unidos por junta de argamassa. Esse prisma é destinado ao ensaio de compressão axial. Quando uma alvenaria está sob compressão existe na região de contato entre a unidade de alvenaria e a junta de argamassa um esforço de tração transversal. Isso se deve pelo fato de a argamassa ser mais deformável que a unidade, tendendo a se deformar transversalmente mais que a unidade de alvenaria. Como esses dois materiais estão unidos solidariamente, são forçados a se deformarem igualmente em suas interfaces, causando esforços de compressão transversal na base e no topo das juntas e esforços de tração transversal de valores iguais, nas faces superiores e inferiores das unidades de alvenaria.

Através desse comportamento conclui-se que:

• Quanto maior a espessura da junta, menor é a resistência da alvenaria, devido ao aumento do esforço de tração transversal na unidade, causando o rompimento com a aplicação de menores valores de cargas de compressão;

• Quanto maior a altura da unidade maior é a resistência da alvenaria, devido a dois fatores: é maior a seção transversal resistente ao esforço de tração e quanto mais elevada é a altura da unidade mais ela se deforma transversalmente, resultando em um menor valor da tensão transversal gerada na interface unidade/argamassa;

• Quanto maior o módulo de deformação das unidades menor é a resistência da alvenaria, pois unidades muito rígidas conduzem a um aumento da tensão de tração na interface unidade/argamassa devido ao baixo módulo de elasticidade da junta;

• A resistência da alvenaria pode ser maior do que a da argamassa da junta, mas dificilmente ultrapassa a resistência da unidade;

• Ao se aumentar a resistência à compressão da argamassa da junta normalmente não há um aumento significativo na resistência à compressão da alvenaria, devido ao módulo de elasticidade da alvenaria não ser proporcional a sua resistência à compressão;

• Quanto maior a resistência à compressão da unidade, maior a resistência à compressão da alvenaria. Como houve um aumento na resistência da unidade, o valor de sua resistência à tração transversal também aumenta, com isso aumentando a resistência à compressão da alvenaria.

CONTROLES DE QUALIDADE:

Para se alcançar a qualidade é vital um estudo reconhecendo as necessidades das pessoas, as especificações técnicas envolvidas no processo e, a partir dessas, estabelecer padrões para seu controle e melhorar continuamente esses. O controle da qualidade tem como princípios o fornecimento de produtos com aceitação dos clientes (tecnicamente e necessidades pessoais), geram lucros a empresa, de forma a garantir sua sobrevivência, identificar falhas no processo à medida que ele ocorre (até prevenindo as mesmas) e corrigi-las de forma a não se repetir, embasando o controle em dados, e fatos e prezando pela perfeição sem permitir qualquer tipo de falha no bem ao fim do processo.

O executor deve estabelecer um plano de da qualidade, onde devem estar explicito: — os responsáveis pela execução do controle e circulação de informações;

os responsáveis pelo tratamento das não conformidades: a forma de registro e arquivamento das informações.

Procedimento do plano de controle:

a) Bloco;

b) Argamassa de assentamento;

c) Graute;

d) Prisma;

e) Recebimento e armazenamento do material;

f) Controle de produção da argamassa e do graute;

g) Controle sistemático da resistência do bloco, da argamassa e do graute;

h) Controle dos demais materiais;

i) Controle da locação das paredes;

j) Controle elevação das paredes;

k) Controle execução do grauteamento;

l) Controle de aceitação da alvenaria; (ABNT 15812 – 2, 2010)

2. Revisão Bibliográfica

– Contextualização da importância central dos blocos estruturais na construção civil.

– Justificação para a escolha do tema, ressaltando a relevância para a engenharia e arquitetura.

– Objetivos da revisão bibliográfica, visando uma compreensão abrangente e a identificação de lacunas no conhecimento existente..

Evolução Histórica do Tema:

– Explanação sobre a evolução histórica dos blocos estruturais na construção civil.

– Destaque para marcos relevantes no desenvolvimento e aprimoramento desses elementos ao longo do tempo.

Principais Descobertas e Contribuições Anteriores:*

– Identificação de inovações tecnológicas ou materiais que influenciaram positivamente o campo.

– Discussão sobre as abordagens metodológicas adotadas em pesquisas relevantes, incluindo testes de resistência, análises estruturais e avaliações de desempenho em contextos práticos.

– Explanação de como os estudos revisados contribuem para a compreensão e resolução do problema identificado.

Discussão de Tendências:

– Identificação de tendências recentes, como a adoção de novos materiais e práticas sustentáveis na produção de blocos estruturais.

3. Materiais e Métodos (ou Metodologia se corresponde)

Para atingir os objetivos propostos realizamos pesquisas em artigos, livros e procedimentos de execução de serviços, realizou-se um estudo em duas fases distintas. A primeira fase consistiu estudo dos blocos, testes tecnológicos, materiais e maquinas para execução, na segunda fase procedeu-se as análises de planejamento e processos de execução de serviços. Essencialidade deste processo é uma racionalização do sistema construtivo o qual levará a um aumento na economia por gerar uma maior produtividade com menor mão de obra. Essa racionalização dará um produto final com maior qualidade e maior segurança para o sistema construtivo ser efetivado

4.Resultados e Discussão

A produção e execução de blocos estruturais envolve uma variedade de equipamentos especializados que desempenham papéis específicos no processo. A escolha e manutenção adequadas desses equipamentos são fundamentais para garantir a qualidade e a eficiência da produção de blocos, que por sua vez são elementos críticos na construção de estruturas seguras e duradouras.

Os ensaios desempenham um papel crítico na garantia da qualidade e segurança dos blocos estruturais. Ensaios de resistência à compressão são realizados para determinar a capacidade do bloco de suportar cargas de compressão, enquanto ensaios de absorção de água avaliam a sua capacidade de resistir à penetração de umidade, o que impacta diretamente na durabilidade do material. Além disso, os ensaios verificam as dimensões e geometria dos blocos, garantindo que eles estejam dentro das especificações estabelecidas por normas técnicas. A normatização desempenha um papel crucial nesse contexto, estabelecendo diretrizes para a produção e utilização de blocos estruturais em conformidade com padrões de qualidade e segurança.

5.Considerações Finais/Conclusões

Nas considerações finais, consolidamos uma compreensão abrangente sobre os blocos estruturais, reconhecendo sua importância fundamental na engenharia civil. A pesquisa elucidou os diferentes processos de fabricação, desde a escolha dos materiais até as técnicas de produção, destacando a influência direta desses fatores nas propriedades finais dos blocos.

A relevância prática desses elementos estruturais foi evidenciada ao explorar suas aplicações em diversas situações construtivas, ressaltando sua versatilidade e eficiência. Ao mesmo tempo, consideramos as melhorias contínuas possíveis, como a busca por materiais mais sustentáveis, otimização de processos produtivos e a incorporação de inovações tecnológicas.

Ao longo do estudo, ficou claro que a pesquisa sobre blocos estruturais não é apenas uma análise estática, mas sim um campo dinâmico que exige constante evolução. As contribuições deste trabalho estendem-se à prática profissional, oferecendo insights valiosos para engenheiros e construtores interessados em maximizar a eficiência e a durabilidade das estruturas.

6. Referências Bibliográficas

Internet

Ronaldo Parisenti,. Avenaria em 3 estágios: um panorama dos sistemas gráficos. Mais engenharia, 2012. https://maisengenharia.altoqi.com.br/estrutural/alvenaria-como-sistema-estrutural-estagios/

GOMES, L. V. N. Etapas da contrução utilizando alvenaria estrutural. Cerâmica City, 2020.https://blogdaliga.com.br/etapas-da-construcao-utilizando-alvenaria-estrutural/