REGISTRO DOI: 10.5281/zenodo.10252470

Mateus dos Santos Nogueira1

Marco Antônio Rodrigues Almeida2

Professora orientadora: Lucimar Venâncio Amaral3

1. INTRODUÇÃO

Desde o surgimento das máquinas na indústria, durante a revolução industrial do século XVIII, percebeu-se rapidamente a importância vital da lubrificação, que mantinha girando as engrenagens, eixos e as rodas do progresso (SOUZA; COLHERINHAS, 2021). Ao longo dos tempos, a necessidade também foi percebida em vários outros setores como o agrícola, na construção civil, nas áreas de tecnologia e todo o lugar onde um componente mecânico fosse utilizado agregado a alguma espécie de equipamento.

Nesse contexto, os lubrificantes passaram a desempenhar uma função absolutamente indispensável para a utilização do trabalho mecânico. No mundo moderno o transporte na forma de veículos dos mais variados tipos e máquinas, das mais simples até as mais sofisticadas, dependem diretamente dos lubrificantes, exigindo destes o seu máximo potencial.

A mais de três séculos vários estudos começaram a surgir envolvendo motores, transmissões de potência, eixos, sistemas hidráulicos, engrenagens e operações de usinagem necessitaram de lubrificantes para cada tipo de utilização para manter suas características de funcionamento, proteger os componentes críticos, proporcionar uma operação confiável, controlar os custos de manutenção, amenizar o tempo de máquina ociosa e ainda, prolongar a vida útil dos componentes das máquinas.

Segundo Britto (2020), para alcançar tais objetivos, os lubrificantes são formulados com quantidades especiais e específicas de aditivos e substâncias que melhoram seu desempenho nas várias aplicações e condições de operação. Estes lubrificantes, por sua vez reduzem o atrito, minimizam o desgaste, são agentes de transferência de calor, inibem a corrosão e oxidação, removem resíduos e outros tipos de contaminantes, diminuem o efeito da temperatura sobre a viscosidade, além de reduzir o ruído com a redução do atrito entre as superfícies sólidas, dessa forma se garante além de um melhor desempenho do componente, um aumento de sua vida útil, reduzindo assim o ônus de produção.

Esse estudo é uma revisão bibliográfica sobre a importância dos lubrificantes na indústria e se focará apenas na sua utilização nesse setor, e terá como objetivo principal demonstrar a relevância da gestão dos processos de lubrificação para manutenção da produção e redução dos custos operacionais da indústria. Justifica-se a produção textual por ainda existirem no setor inúmeras indústrias que relegam a importância desse processo a um segundo plano, e pagam altos custos pela falta de proatividade de seus gestores quanto a problemática apresentada.

O presente artigo visa abordar aspectos ligados ao tema proposto e sua relevância no

que tange ao que se convencionou chamar de “saúde” de máquinas e equipamentos da indústria, sempre tendo em mente que tais cuidados preservam um dos maiores bens da companhia que ao lado de seus colaboradores permitem que a atividade produtiva que a mantem seja mantida e preservada.

2. DESENVOLVIMENTO

Como o assunto abordado permite ampla ramificação para várias outras áreas de

estudo, é necessário estabelecer as variáveis diretamente influenciadoras no processo de lubrificação industrial, abrangendo desde a análise geral do comportamento físico dinâmico dos elementos das máquinas, como o atrito e teorias para a sua redução, tais como a utilização de lubrificantes e métodos de lubrificação até as técnicas de organização das tarefas diárias, como planos de lubrificação e o sistema de organização

2.1 A problemática do atrito

O atrito pode ser definido como força de resistência que atua em um corpo, evitando ou retardando seu movimento em relação a outro corpo ou superfície com o qual ele está em contato. A força de atrito sempre atua em sentido contrário ao movimento gerado pela força aplicada e tangencialmente aos pontos de contato pelas superfícies em movimento, ou seja, a força de atrito pode ser compreendida como uma força que se opõe à força aplicada (REIS FILHO, 2018).

De modo geral Reis Filho (2018) ainda conclui que, quando duas superfícies em contato são expostas a um movimento relativo, pode-se dizer que suas rugosidades, somado ao esforço exercido por uma delas sobre a outra, geram o fenômeno chamado atrito. Destaca-se então o atrito como o fenômeno pode ser enxergado, sendo o propulsor de aspectos distintos: trazendo efeitos positivos ou negativos.

Uma forma para compreender os tipos de efeitos positivos do atrito poderia ser descrita da seguinte forma: pode-se observar em muitas ocasiões do cotidiano, dentre elas, destaca-se o movimento de um carro, pois o pneu deve estar em constante atrito com o solo para manter o carro estável e transmitir o movimento gerado no motor até as rodas. Ou ainda, o caminhar de uma pessoa, pois uma área ou superfície dos pés deve estar em contato com o solo para manter o movimento. Por outro lado, neste trabalho o atrito é tratado apenas quando sua presença causa efeitos prejudiciais às máquinas, visando a “saúde” das máquinas e equipamentos de uma indústria, enfocando apenas em organizar procedimentos para reduzir sua amplitude (ALMEIDA, 2018).

2.2 Os lubrificantes

Em se falando de lubrificação, tem-se que esta seria a aplicação de uma película de fluido entre as superfícies de contato rígidas dotadas de movimento relativo, pode-se dizer também que a lubrificação é a eliminação do contato direto entre superfícies sólidas. Deste modo, com a eliminação ou redução do contato entre tais superfícies, intuitivamente chega-se a uma conclusão que o desgaste das mesmas também será reduzido, melhorando a performance e a vida útil do componente (MENDES, 2020).

Mendes (2020) também afirma que, assim que é aplicada uma película de lubrificante nas superfícies, as moléculas da substância lubrificante começam a se movimentar (deslizar) umas sobre as outras, consequentemente produzindo uma força que se opõe a esse movimento, chamada força de atrito, nesse caso tal fenômeno é chamado de atrito fluído que se difere do atrito sólido. Pode-se então se concluir que a lubrificação conduz à transformação do atrito sólido em atrito fluído.

Para Alves (2021), quando se fala de lubrificação, devem-se relatar grandes benefícios que esta pode proporcionar aos sistemas de máquinas e equipamentos, pois a presença de um fluído lubrificante nas superfícies de contato dotadas de movimento relativo, além de diminuir a magnitude da ação do atrito transformando o atrito sólido em atrito fluído, promove uma maior dissipação de energia térmica na superfície de contato e, consequentemente em todo sistema, atuando como substância lubrificante e refrigerante, absorvendo e dissipando por condução e convecção o calor gerado pelo atrito.

Por outro lado, o lubrificante ainda pode atuar como substância inibidora da corrosão, e também como absorvedora de choques gerados por forças externas, como por exemplo, em mancais de eixos carregados protegendo os componentes e aumentando sua vida útil (ALMEIDA, 2019).

Segundo Alves (2021), deve-se ter com obvio os benefícios da lubrificação no maquinário industrial e que estes sempre se comprovam e funcionam tanto na prática como na teoria em especial se a escolha do lubrificante e do formato de sua aplicação for correta, seguindo todos os protocolos e tendo como parâmetros a análise viscosidade, condições de trabalho e periodicidade de troca e outros detalhes intrínseco do processo. Entende-se assim que os objetivos dos lubrificantes, de modo geral são:

- Redução do consumo de energia não utilizável;

- Redução do desgaste;

- Redução da temperatura; • Redução da corrosão;

- Redução de choques.

Para Almeida (2019), os lubrificantes podem ser utilizados nos sistemas em vários estados de matéria, tais como: gases, líquidos, semissólidos – graxas e ainda, sólidos que podem ser, geralmente, substâncias facilmente cisalháveis, tal como a grafita e a mica. Usualmente existem muitos tipos de lubrificantes, sendo cada um com suas características e recomendações de uso, oriundos de várias fontes de matérias-primas, tais como: mineral, animal e sintética. Certamente, para obter as propriedades físico-químicas ideais para cada tipo de produto final (lubrificante), devem-se moldar as etapas dos processos de obtenção.

2.2.1 Lubrificantes líquidos – Óleos

Os lubrificantes líquidos – óleos, são os mais utilizados no processo de lubrificação, e são classificados em: óleos minerais, óleos graxos – orgânicos, óleos compostos e óleos sintéticos. Da mesma forma que toda a substância, os óleos possuem características físicas e químicas que fazem toda diferença no momento da escolha do lubrificante para determinada utilização que, de modo geral são: viscosidade, ponto de fluidez – ou ponto de congelação e

ponto de fulgor. Como se devem conhecer as características de cada tipo de óleo para a escolha ideal neste momento têm-se o detalhamento e apresentação das características dos óleos (ABREU, 2023).

2.2.1.1 Viscosidade

De acordo com Abreu (2023), a viscosidade de um fluido tem grande peso fundamental no momento da determinação deste insumo para certa aplicação ou equipamento. Dessa forma deve-se compreender esta é propriedade intrínseca de um determinado fluido e pode ser dividida em viscosidade dinâmica e cinemática. Onde a primeira também chamada de absoluta é a força tangencial agindo sobre a área unitária de dois planos paralelos separados por uma película lubrificante, a segunda é o quociente da viscosidade dinâmica ou absoluta divididos pela densidade, ambos a mesma temperatura. A unidade de medida para viscosidade cinemática é o stoke[1], que apresenta as dimensões em centímetros quadrados por segundo.

O aparelho utilizado para a aferição da viscosidade é o viscosímetro. Alguns estudiosos desenvolveram dispositivos para a verificação desta, dentre estes dispositivos vale destacar alguns, tais como os viscosímetros de Saybolt, Redwood e Engler

(CARRETEIRO; BELMIRO, 2018)

O conceito de viscosidade foi estabelecido, em princípio, por Isaac Newton, Louis Lavoisier, na França, e George Stokes, na Inglaterra, no início do século XIX, estudaram matematicamente o equilíbrio dinâmico dos fluídos viscosos. Hágen e Poiseuile estudaram o escoamento dos líquidos em condutos circulares capilares, enquanto Boussineq e Reynolds se notabilizaram no estudo do escoamento turbulento (ABREU, 2023).

2.2.1.2 Ponto de fluidez

Segundo Cordeiro et al. (2020), o ponto de fluidez, ponto de gota ou ainda ponto de congelação é definido como a temperatura mínima com que o óleo ainda flui, ou seja, à medida que a temperatura cai, a sua capacidade de fluir diminuiu. Tal temperatura é determinada de acordo com o Ensaio Padrão D 97-47 da ASTM, por meio de resfriamentos sucessivos de uma amostra de óleo que é colocada em um frasco de vidro.

De uma forma geral na indústria, a postura do gestor de manutenção ou do engenheiro que analisa o processo observa-se que, a variação de temperatura, ou amplitude térmica do óleo no momento em que a máquina está em operação, por menor que seja também deve ser considerada no momento da escolha do lubrificante (CORDEIRO et al., 2020).

2.2.1.3 Ponto de fulgor

Macedo, Faria e Santos (2022) afirmam que, o ponto de fulgor também é um parâmetro a ser analisado, pois este é caracterizado como sendo a menor temperatura que o vapor desprendido do óleo, em contato com ar, inflama-se momentaneamente ao se aplicar uma chama ou centelha.

Para este ponto, a temperatura é determinada pela norma ASTM 92-52, feita com o

aparelho chamado Cleveland, que é um vaso de bronze com 6,35 cm de diâmetro interno e 3,33 cm de profundidade, onde é inserida a amostra de óleo e assim aquecida. Após chegar próximo ao ponto de fulgor, passa-se sobre a superfície do óleo uma pequena chama de 0,4 cm de diâmetro para que possa representar o aumento da temperatura do óleo no momento da operação. Normalmente, o ponto de combustão é de 22 a 28°C acima do ponto de fulgor (MACEDO; FARIA; SANTOS, 2022).

2.2.2 Óleos minerais

Segundo Chiarello e Todt (2019), os óleos minerais são os mais importantes no processo de lubrificação. Esta categoria de óleo é composta por óleos provenientes do petróleo e sua qualidade é diretamente dependente da qualidade do óleo extraído e de seu processo de refino. O processo de obtenção dos lubrificantes de origem mineral é constituído por etapas que buscam a total utilização do recurso primário, no caso o petróleo. Este por ser uma complexa mistura de compostos orgânicos e inorgânicos, deve passar por um desmembramento em cortes ou fracionamento, de forma a se extrair e aproveitar todo o seu potencial energético, transformando-o em fonte de matérias primas para vários subprodutos, tais como os óleos lubrificantes minerais

Estes processos são compostos por métodos convenientes de tratamento do produto inicial (petróleo cru), com o objetivo de garantir a maior quantidade possível de subprodutos de boa qualidade com um bom valor comercial. Para este grupo de processos dá-se o nome de refino. O refino do petróleo é destinado a dois objetivos básicos: à produção de combustíveis e matérias-primas petroquímicas e à produção de lubrificantes básicos e parafinas e são classificados e divididos em quatro grandes grupos de processos: Processo de Separação; Processo de Conversão; Processo de Tratamento e os Processos Auxiliares (CHIARELLO; TODT, 2019).

Para Gomes (2021), os processos de produção de lubrificantes básicos por meio do refino por separação, se dá pela separação dos componentes de uma mistura de líquidos miscíveis, baseado na diferença das temperaturas de ebulição de seus componentes individuais.

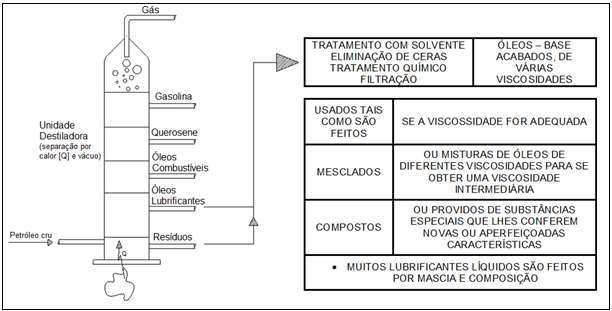

Para se obter os diferentes tipos de subprodutos do petróleo, incluindo os óleos minerais, o processo de separação conta com um grande dispositivo de apoio ou máquina de processamento, chamada de Unidade Destiladora ou Unidade de Fracionamento Atmosférico, Figura 1. Nesta, conforme citado no parágrafo anterior, se obtêm outros subprodutos derivados da mesma matéria-prima, o petróleo (GOMES, 2021).

Figura 1- Unidade destiladora

Fonte: Gomes (2021) adaptada.

A representação esquemática da Figura 1 exibe e exemplifica de modo geral os estágios ou frações de uma unidade destiladora, em que cada etapa possui uma temperatura e pressão característica, dando origem aos determinados produtos cujo sua temperatura de ebulição se dá em torno das temperaturas exibidas na Tabela 1:

Tabela 1 – Subprodutos derivados do Petróleo com as respectivas faixas de temperatura de ebulição

| Produtos | Ponto de Ebulição (oC) | Quantidade de Carbonos |

| GLP* | 20 | 1 a 4 |

| Gasolina | 120 | 5 a 10 |

| Querosene | 170 | 10 a 16 |

| Diesel | 270 | 16 a 20 |

| Lubrificantes | 340 | 20 a 50 |

| Óleos | 500 | 50 a 70 |

| Asfalto (MP)* | 600 | Acima de 70 |

Fonte: Gomes (2021).

Entende-se assim que o recurso mineral puro no caso o petróleo cru passa pela unidade destiladora sendo exposto a uma variação de temperatura e pressão que vai de 500°/600°C, parte mais baixa da unidade destiladora, próximo à fonte de calor, até a temperatura ambiente, cerca de 20 °C, no topo da unidade destiladora, onde ao passar por cada estágio de fracionamento se obtêm um produto derivado do petróleo, incluindo os lubrificantes líquidos, óleos, e semissólidos – graxas, que podem ser obtidos a partir do primeiro estágio. Importante se salientar que para a obtenção dos lubrificantes do tipo semissólidos – graxas, deve-se acrescer outro agente químico para conseguir alcançar as características físicas da graxa, conforme será explicado mais adiante no item Lubrificantes Semissólidos (GOMES, 2021).

2.2.3 Óleos graxos

Estes óleos foram os primeiros lubrificantes utilizados no processo de eliminação de atrito devido a sua única vantagem que é a capacidade de aderir às superfícies metálicas, devido à presença de ácidos graxos em pequenas quantidades em sua formulação. Porém atualmente, foi praticamente, quase todo substituído pelos óleos minerais, pois os óleos graxos possuem uma baixíssima, ou até inexistente, resistência à oxidação, culminando no aparecimento formação de gomosidades, então estes se tornaram obsoletos (PEREIRA, 2019).

2.2.4 Óleos compostos

Pereira (2019) ressalta que, os óleos compostos, nada mais são do que produto final da mistura formada entre os óleos graxos e os óleos minerais, sendo composto por uma quantidade variável entre 1% a 30% de óleos de origem orgânica ou óleos graxos e o restante, por óleos minerais. Esta mistura visa proporcionar maior oleosidade ou maior capacidade de emulsão em presença de vapor d’água. Devido a esta propriedade, esta categoria de óleos é vastamente utilizada em sistemas de lubrificação de cilindros a vapor.

2.2.5 Óleos sintéticos

Segundo Pinheiro (2019), os óleos desta categoria são obtidos pelo processo de síntese química, e foram desenvolvidos com o intuito de suportar condições mais adversas possíveis, principalmente para a indústria militar e são subdivididos em cinco grupos de óleos, que são: Ésteres de ácidos dibásicos, ésteres de organofosfato, ésteres de silicato, silicones e compostos de ésteres de poliglicol.

2.3 Lubrificantes semissólidos – Graxas

Macedo, Faria e Santos (2022), quando se fala em lubrificação em um parque industrial deve-se lembrar de que existem alguns tipos de utilização em que lubrificantes líquidos podem não ser os mais recomendados, tais como em componentes em que os lubrificantes líquidos tendem a escorrer, deixando a parte a ser lubrificada sem proteção. Um exemplo disto são os barramentos verticais de algumas máquinas do ambiente fabril estudado neste trabalho.

Os lubrificantes semissólidos, ou graxos são definidos como: uma combinação semissólida de produtos de petróleo e um sabão ou mistura de sabões, adequada para certos tipos de lubrificação. São obtidas através da dispersão de um agente aglutinante num líquido ou proveniente da dispersão de um agente engrossador em um líquido lubrificante. Nesse cotexto mesmo apresentando em média de 5 a 10% do valor gasto com esta categoria de lubrificantes não deve ser vista como menos importante. O fato é que ao se pensar em uma implantação que venha a ter resultados efetivos, deve-se conhecer todos os conceitos e produtos utilizados no ambiente que será estudado (MACEDO; FARIA; SANTOS, 2022).

2.4 Lubrificantes sólidos

A princípio não se têm a intenção de inserção de lubrificantes sólidos no projeto, porém este será colocado em pauta de estudo para que possa ser verificada sua viabilidade. Os lubrificantes sólidos são definidos como substâncias que possuem forte aderência a metais, pequena resistência ao cisalhamento, estabilidade em altas temperaturas, são quimicamente inertes e possuem elevado coeficiente de transmissão de calor. A grafita é o lubrificante sólido mais utilizado, além deste ainda pode se encontrar outros tipos com vasta utilização nos projetos, tais como a mica, ou bissulfeto de molibdênio (CORDEIRO et al., 2020).

2.5 Métodos e dispositivos para aplicação de lubrificantes

Para Pais (2021), com as ferramentas que serão utilizadas no projeto e a apresentação teórica dos fenômenos que ocorrem durante a operação das máquinas devidamente definidos, deve-se estudar um assunto de suma importância e pertinência ao projeto, que são os dispositivos e métodos de aplicação do lubrificante no devido lugar. Dessa forma tem-se como essencial se lubrificar, pois a ação de introduzir uma substância entre duas ou mais superfícies e cada vez mais vital para funcionamento do conjunto e a eficiência desse processo é tanto maior quanto mais eficiente for o método empregado.

A almotolia é um dispositivo de lubrificação utilizado para lubrificações a óleo. O

processo de aplicação através deste dispositivo é caracterizado pelo operador aplicar a quantidade estipulada em cada ponto especificado com o tipo de óleo que tal dispositivo contém neste momento. Logo, se em uma máquina houver mais que um tipo de óleo a se inserir, devese utilizar de outro dispositivo para que não haja contaminação do dispositivo inicialmente utilizado. O pincel nesse contexto tem a função de espalhar o óleo aplicado em barramentos. Também se deve frisar que existe uma variedade de pincéis para cada tipo de óleo. A engraxadeira será utilizada para a lubrificação de pontos onde existem orifícios de recepção do lubrificante, ou pinos graxeiros, neste caso, lubrificantes de característica semissólidos ou graxas (PAIS, 2021).

No estudo de métodos de lubrificação ainda existem vários outros dispositivos para sua realização e alguns criados especificamente para atender certas necessidades especiais ou maquinas mais antigas onde a técnica a ser empregada exige uma certa destreza e familiaridade com o sistema em lubrificação.

2.6 Técnicas de organização

Uma técnica bastante conhecida e difundida atualmente pelas empresas, sendo referência no que diz respeito à organização é a técnica 5S desenvolvida no Japão por donas de casa, de modo a envolver todos os membros da família na organização e administração da casa. Porém, tendo em vista seus resultados, tal técnica foi implantada diretamente na indústria, servindo de referência e ferramenta fundamental em sistemas QT, ou qualidade total (SCACCIA; RUGUÊ, 2023).

Segundo Correia, Oliveira e Bonini (2022), a denominação 5S é derivado das iniciais das 5 técnicas que o compõe, que são: Seiri, Seiton, Seiso, Seiketsu e Shitsuke. Palavras de origem japonesa e seus respectivos significados são: organização, ordem, limpeza, padronização e disciplina. Apesar de tal técnica ser utilizada com frequência em sistemas de qualidade, também pode ser utilizada como ferramenta de suporte em projetos como o que será realizado, pois seus objetivos se enquadram com os do presente projeto, tais como a melhoria do ambiente de trabalho, incentivo a criatividade dos colaboradores, reduzir custos, eliminar desperdício, desenvolver o trabalho em equipe e consequentemente, melhorar a qualidade de produtos e serviços.

Nesse projeto, o 5S será aplicado no ambiente de trabalho das máquinas estudadas e também no ambiente destinado à lubrificação, ou seja, será reservado um espaço destinado ao armazenamento, manuseio e organização dos lubrificantes. Os planos de lubrificação são outras ferramentas de organização que serão utilizadas no projeto. Plano de lubrificação define-se como sendo uma cartilha dicotomizada de todos os pontos a ser lubrificados nas máquinas, o tipo de lubrificante específico para cada ponto, o dispositivo ou método de aplicação e algumas observações gerais (CORREIA; OLIVEIRA; BONINI, 2022).

Para Lima Junior e Rodrigues (2022), com os planos de lubrificação definidos para cada máquina estudada, deve- se definir uma rota diária de lubrificação. As rotas de lubrificação servem como guia para o responsável pela lubrificação, fazendo com que as tarefas descritas nos planos de lubrificação sejam divididas ao longo do período definido para lubrificação, no caso deste projeto tal tarefa será diária.

Com os norteadores definidos, é momento de analisar os resultados, dia após dia. Para isto, serão criados para cada máquina estudada Fichas de Verificação, que servirão como ferramentas de análise do cumprimento da tarefa. Em outras palavras, servirá como ferramenta de auxílio gerencial, para que seja realizado um comparativo de tais fichas com o trabalho executado de lubrificação. Finalmente torna-se necessário o desenvolvimento de uma ferramenta de checagem e ajustes de máquina e ambiente de trabalho, antes e depois das operações, que nada mais é do que o Checklist de Máquina que garantiria a sua conformidade para o próximo ciclo de trabalho (LIMA JUNIOR; RODRIGUES, 2022).

2.7 Capacitação de pessoal para a lubrificação

Capacitar equipes de trabalho nas mais diversas áreas da atividade industrial é sempre fundamental para o bom andamento dos trabalhos e para que a produtividade da empresa esteja dentro da conformidade esperada. Na manutenção esse treinamento ainda é mais relevante pois não apenas capacitar mais aprimorar o conhecimento da equipe é de grande relevância para que as ações sejam realizadas de forma rápida e eficiente sempre se pautando na busca pela excelência dos serviços (MIRON, 2019).

O processo de treinamento do pessoal ligado a lubrificação normalmente é feito nas industrias pelos chefes do setor de manutenção, engenheiros normalmente, ou por empresas terceirizadas especializadas no processo, existem ainda casos de equipamentos específicos onde o próprio fabricante do maquinário é contratado e desloca equipe da fábrica para orientar em processos específicos da um certo dispositivo. Em todas essas situações a companhia deve ter a mão todos os instrumentos e ferramentas que se fizerem necessárias ao processo e também os equipamentos de proteção individual ou coletiva – EPIs e EPCs conforme as exigências de segurança estabelecidas pelo pessoal de segurança do trabalho (VIANA et al., 2022).

Miron (2019) ainda conclui que, a reciclagem de conhecimentos é essencial pois a

cada dia novas técnicas e processos mais eficientes surgem e para suprir essa deficiência de conhecimento das equipes de manutenção torna-se necessário busca-lo para dentro da empresa, em muitos casos apenas um ou dois funcionários são designados para o treinamento e depois esses devem retransmiti-lo para o resto do grupo. O serviço de mentoria também é bastante usado onde os profissionais com mais experiência são incentivados a treinar os mais jovens em certos processos para promover uma melhor adequação desses que eventualmente possam suprir uma ausência no período de férias ou por afastamentos médicos.

3. METODOLOGIA

Para a produção desse artigo foi elaborada uma pesquisa bibliográfica exploratória

nas bases de dados da Scielo, Google Scholar e no repositório de inúmeras instituições de ensino superior pelo país, buscou-se então se analisar artigos científicos, monografias, dissertações e teses que tratassem da temática de forma diversificada e clara, consultou-se também a literatura disponibilizada na internet por várias editoras e autores no formato Ebook Kindle que se pautassem na questão analisada e permitissem em conjunto com o restante do material que o autor dessa obra chegasse a suas próprias conclusões sobre o tema.

A pesquisa teve caráter qualitativo e usou como palavras chaves na busca: Lubrificantes, manutenção industrial, processos industriais e indústria 4.0. Como crivo de exclusão decidiu-se pela eliminação automática de qualquer publicação com mais de 5 anos e também aquelas que fossem pautadas em uma postura mais comercial do que científica.

De acordo com Castellano, Assis e Cintra (2023) a pesquisa exploratória qualitativa

é usada para se descobrir as bases e informação que permitam ao pesquisador atingir um certo resultado conforme proposta inicial ou ainda formular hipóteses e formular de forma mais completa um problema claro para a pesquisa em questão.

Findo processo de exclusão de material o conteúdo que passou pelo crivo foi

separado para formar os tópicos e subtópicos do estudo e os parágrafos foram parafraseados e devidamente corroborados pelas citações que por sua vez foram referenciadas ao final da obra para eventual conferência.

Buscou-se durante toda a elaboração do artigo analisar de forma comparativa a percepção dos vários autores consultados em busca de uma coesão de pensamentos e um consenso de opiniões sobre o assunto. Dessa analise o autor pode elaborar o tópico analise dos resultados e final a conclusão desse estudo.

4. RESULTADOS E DISCUSSÕES

Entende-se que os dados coletados na Scielo embora tenha sido a que menos

contribuiu em número de artigos para a pesquisa, foi a fonte de melhor aproveitamento. A pesquisa nessa base retornou ótimos resultados que em sua maioria foram aprovados pelo critério de inclusão.

Essa base aceita somente trabalhos em vários idiomas, isso contribuiu para a

fluidicidade, organização e o entendimento dos resultados. Outro ponto positivo foi que todos os trabalhos que foram selecionados para fazer parte do enfoque estavam disponíveis para leitura na íntegra. Além disso, dentro da pesquisa em meio aos trabalhos relevantes ao tema foram encontrados também materiais interessantes onde o FMEA foi usado na análise e priorização de riscos acerca da lubrificação e outros aspectos de sua implementação na indústria. Tais dados vieram a comprovar de forma sólida a importância da mesma para a preservação do processo produtivo e longevidade dos equipamentos e maquinários.

Provando ser uma ferramenta versátil que pode ser facilmente aplicada com

sucesso nas mais diversas áreas do conhecimento.

A literatura disponibilizada pelas editoras no formato Ebook Kindle seguiu o mesmo caminho da anterior, retornou bons resultados embora com moderada dispersão. O fato de se encontrar conteúdos em outros idiomas além do portugues trouxe trabalhos de diversas origens e permitindo contemplar em algumas situações pontos de vista sob outra realidade econômica e industrial.

Com relação aos enfoques de pesquisa, ficou perceptível nos resultados, tanto na Scielo como na Literatura analisada, a mesma tendência em apresentar o FMEA aplicado ao tema manutenção. Em quase todos os artigos analisados essa tendência vem acompanhada de novas abordagens, como: lógica fuzzy, gray relational analysis (GRA), faulttree analysis (FTA) e quality function deployment (QFT). O objetivo dessa aplicação integrada é contornar as desvantagens do FMEA convencional, entre elas: dependente da experiência dos membros das equipes de trabalho, dependente da existência de dados para serem analisados e o cálculo do coeficiente da prioridade de risco pode mascarar algumas falhas grandes ou valorizar falhas pequenas devido à forma como é feito esse cálculo.

Dentre as três bases selecionadas a que mais apresentou dificuldades sem dúvida

foi a Google Schoolar. O fato de o acervo da base ser composto pelos mais variados tipos de documentos tornou complicada a seleção de obras relevantes. Ao contrário das duas anteriores, que apresentaram apenas artigos de revistas científicas ou conferências de peso, o GS apresentou, dentre os trabalhos mais citados, livros e muitos trabalhos de conclusão de curso que não foram selecionados para participar do enfoque da pesquisa.

Embora a base GS tenha trazido a maior quantidade de artigos foi a que mais deixou

a desejar em relação a qualidade dos trabalhos apresentados. Em muitos resultados as strings de pesquisa (“Lubrificação”, “Manutenção” e “FMEA”) apareciam apenas nas referências bibliográficas do trabalho, o que causou a inclusão de muitos trabalhos com temática divergente da desejada e tiveram de ser desconsiderados da pesquisa de enfoque.

O objetivo da utilização da GS foi dar espaço para a presença dos trabalhos nacionais na pesquisa deste trabalho e por isso os resultados em idiomas diferentes do português foram desconsiderados nesta base.

Com relação ao tema, o posicionamento positivo dos autores em relação a integração dos processos de lubrificação no FMEA com a manutenção foi unânime em todos os trabalhos analisados. Alguns autores se aprofundaram mais, utilizando outras ferramentas juntamente com o FMEA. Sendo alguns dos principais impactos, positivos, dessa combinação:

- Maior suporte e apoio para justificar a tomada de decisões de acordo com a criticidade dos modos de falha a serem atacados;

- Reúne e centraliza o conhecimento a respeito do funcionamento dos sistemas analisados;

- Redução nos custos de operação, lubrificação e manutenção;

- Calcular o risco de cada falha;

- Redução de falhas potenciais em serviço;

- Recomendar ações preventivas para as causas das falhas apontadas; • Aumento nos tempos de disponibilidade e da confiabilidade.

CONCLUSÕES

De acordo com os objetivos proposto para esse artigo, foi elaborada uma pesquisa

bibliográfica exploratória e se apresentou o resultado dessa onde foram descritos e detalhados detalhes intrínsecos do processo de lubrificação industrial como parte integrante dos planos de manutenção definidos para a empresa, também foram abordados os conceitos de óleo lubrificante e as características destes que permitem aos profissionais determinar qual o produto mais adequado para atender certa necessidade específica ou ajustar parâmetros do processo conforme o planejamento da produção e das rotinas ligadas a essas.

Contemplou-se também os diferentes tipos de lubrificação e suas aplicabilidades

durante o trabalho, nesse contexto se descreveu diversos aspectos relacionados à importância da atividade de lubrificação na manutenção industrial visando alcançar a otimização dos processos industriais e aumentar a disponibilidade de equipamentos e máquinas, tornando o processo produtivo. No entanto, entendeu-se que o processo é complexo e a tarefa nem sempre é fácil, principalmente pelas inúmeras variáveis relacionadas ao processo produtivo e gerencial. Foi possivel perceber também a dificuldade de realizar um bom planejamento de gestão da lubrificação dentro da manutenção e como um plano de lubrificação eficiente em uma organização pode ser em muitos casos relegado a segundo a um segundo plano quando o processo não é devidamente acompanhado por um profissional consciente e habilitado para tal.

Apesar disso, acredita-se que a abordagem teórica de diversos itens relacionados à

manutenção industrial ,óleo lubrificante e lubrificação industrial, bem como referências bibliográficas de uso destes conteúdos através de pesquisa, criou-se a possibilidade de abordar a importância da lubrificação industrial, aplicabilidade e funções, de acordo com o tipo de trabalho que os ativos são submetidos ,prevenindo paradas e quebras de equipamentos e máquinas prematuramente , o que leva as empresas a melhorarem seus resultados operacionais, aumento da disponibilidade ,redução de custos e consequentemente aumento de produtividade e lucros financeiros.

Conclui-se que, o desenvolvimento da atividade de Lubrificação Industrial é de fundamental importância para prevenção de desgastes precoces, paradas e quebras inesperadas de equipamentos e máquinas, sendo necessário conhecer o processo em estudo, conceitos e tipos de lubrificação industrial que existem para adequar a realidade de cada ativo. Assim percebe-se que a atividade auxilia as organizações na otimização das operações, além de trazer benefícios a longo prazo como: credibilidade, fidelização de clientes, melhoria continua e lucratividade. Deste modo, fica o desafio para os profissionais da área e aos novos acadêmicos de Engenharia Mecânica a desenvolverem futuros estudos do assunto abordado com o intuito de encontrarem uma maior aplicabilidade da atividade de lubrificação industrial, ou o desenvolvimento de novos materiais lubrificantes, contribuindo para crescimento das empresas e do ramo de negócio em que atuam.

REFERÊNCIAS BIBLIOGRÁFICAS

ABREU, R. A. de. Lubrificantes e Lubrificação. Ebook Kindle. São Paulo: Atlas, 2023.

ALMEIDA, M. O. Q. de. Avaliação das influências de variáveis composicionais na formulação de óleos lubrificantes industriais usando design de experimentos. Dissertação de Mestrado em Ciências apresentada ao Curso de Pós-graduação em Engenharia de Processos Químicos e Bioquímicos da Universidade Federal do Rio de Janeiro – UFRJ. Rio de Janeiro, 2019.

ALMEIDA, P. S. de. Lubrificação Industrial: tipos e métodos de lubrificação. Ebook Kindle. São Paulo: Érica, 2018.

ALVES, W.P.R. Estudo sobre o desgaste abrasivo causado por lubrificantes contaminados com minério de ferro em aço 1020. Monografia apresentada ao curso de Graduação em Engenharia Mecânica da Universidade Federal de Ouro Preto – UFOP. Ouro Preto/MG, 2021.

BRITTO, C. C. de. Gestão de Manutenção: importância da lubrificação em equipamentos industriais. Trabalho de conclusão do curso de Bacharelado em Engenharia Mecânica apresentado a Universidade Pitágoras. Bandeirantes, 2020.

CARRETEIRO, R. P.; BELMEIRO, P. N. A. Lubrificantes & Lubrificação Industrial. 3. ed. Rio de Janeiro: Interciência, 2018.

CASTELLANO, E. G.; ASSIS, O. Z. M. de; CINTRA, M. E. Metodologia do trabalho e da pesquisa científica. 2. ed. Ebook Kindle. São Carlos/SP: Diagrama Editorial, 2023.

CHIARELLO, T. G.; TODT, P. Viscosidade dos óleos lubrificantes. Revista Científica Multidisciplinar Núcleo do Conhecimento, a. 4, ed. 1, v. 1, p. 5-22, jan. 2019. Disponível em: https://www.nucleodoconhecimento.com.br/engenharia-quimica/viscosidade-dos-oleos. Acesso em: 25 out. 2023.

CORDEIRO, Y. M.; FRANCO, C. dos S. S.; SOARES, R. M.; ANTUNES, W. L.; PAULA, L. S. de; GALANTE, A. S. N.; AGUIAR, G. de O. Aspectos técnicos e ambientais de óleos lubrificantes minerais versus vegetais em aplicações Metal Working com ênfase em usinagem. Revista de Engenharias da Faculdade Salesiana, n. 11, p. 20-30, 2020.

Disponível em: https://www.fsma.edu.br/RESA/Edicao11/FSMA_RESA_2020_1_05.pdf. Acesso em: 20 set. 2023.

CORREIA, D. S.; OLIVEIRA, R. M. de; BONINI, L. M. de M. Implantação do programa 5S na indústria de descartáveis plásticos. Revista Ibero-americana de humanidades, ciências e educação – REASE, v. 8, n. 11, 2022.

GOMES, C. J. V. Distribuição espacial da cadeia produtiva do petróleo: uma análise da exploração, produção e refino do petróleo no período de 2006 a 2018. Trabalho de Conclusão do Curso de Bacharelado em Ciências Econômicas da Universidade Federal da Paraíba – UFPB. João Pessoa, 2021.

LIMA JUNIOR, A. L.; RODRIGUES, O. A. FMEA Aplicado a manutenção: revisão sistemática e análise crítica. Monografia apresentada ao curso de graduação em Engenharia Automotiva da Universidade de Brasília – UnB. Brasília/DF, 2022.

MACEDO, A. D. M.; FARIA, H. H.; SANTOS, J. C. O. Produção de lubrificantes utilizando óleo de mamona numa perspectiva ambiental. In. Anais do 7º Congresso Nacional de Pesquisa e Ensino em Ciências – Conapesc. Campina Grande/PB, 6 a 8 jul.

2022. Disponível em:

https://editorarealize.com.br/editora/anais/conapesc/2022/TRABALHO_COMPLETO_EV1 77_MD1_ID69_TB91_22072022134032.pdf. Acesso em: 22 out. 2023.

MENDES, M. R. Manutenção industrial: a lubrificação especial para pequena e média indústria. Trabalho de conclusão de curso de Engenharia Mecânica da Universidade do Norte do Paraná – UNOPAR. Cascavel/PR, 2020.

MIRON, B. G. Gestão estratégica da manutenção: melhoria contínua nos resultados operacionais. Trabalho de Conclusão do Curso de Engenharia Mecatrônica da Universidade Federal de Uberlândia – UFU. Uberlândia/MG, 2019.

PAIS, M. R. D. Manutenção Industrial PPM: Pessoas, processo e máquinas. Ebook Kindle. Rio de Janeiro: Intersaberes, 2021.

PEREIRA, T. O. Proposta de plano de lubrificação para transportador de arraste em empresa de armazenagem de grãos. Trabalho de conclusão de curso de Engenharia Mecânica do Centro Universitário do Sul de Minas. Varginha, 2019.

PINHEIRO, I. S. Análise de consumo e custo de óleos lubrificantes no setor de manutenção de uma indústria do ramo metalmecânica. Monografia apresentada ao curso de Bacharelado em Engenharia Mecânica da Universidade Federal do Ceará – UFC. Fortaleza, 2019.

REIS FILHO, D. G. A importância da lubrificação nos processos de manutenção industrial. Trabalho de conclusão de curso apresentado ao Curso de Engenharia Mecânica da Universidade Pitágoras. São Luís/MA, 2018.

SCACCIA, D. O.; RUGUÊ, G. B. Módulo de planejamento e controle de manutenção dentro de plataforma de gestão empresarial. Projeto de fim de curso de Bacharelado em Engenharia Mecânica apresentado a Universidade Federal de Uberlândia – UFU. Uberlândia/MG, 2023.

SOUZA, B. B.; COLHERINHAS, G. B. A contribuição da lubrificação em máquinas industriais. In. Anais do Simpósio Nacional de Ciências e Engenharias – SINACEN, 27 A 29 out. 2021. Disponível em: http://anais.unievangelica.edu.br/index.php/SINACEN/article/view/7413. Acesso em: 02 out. 2023.

VIANA, M. R.; CARVALHO, M. C.; SANTOS, T. B. dos; LIMA, V. B.; WEBER, L. E.; SANTOS, D. de G. Proposição de modelo de maturidade para as equipes de manutenção: estudos de casos em instituições públicas. Ambiente Construído. Porto Alegre, v. 22, n. 2, p. 43-59, abr./jun. 2022. Disponível em:

https://www.scielo.br/j/ac/a/5RdGGwCQdv6GGd3Jk7pJyrw/?format=pdf&lang=pt. Acesso em: 29 out. 2023.

[1] Em homenagem a George Stokes matemático e físico irlandês.

Mateus dos Santos Nogueira1 mateus98nogueira@gmail.com

Marcos Antônio Rodrigues Almeida2 rodmarco3@gmail.com