Main Lean Manufacturing tools that have a huge impact on small plastic recycling industries

REGISTRO DOI:10.5281/zenodo.10223542

Henrique Kenzo Ishii dos Santos

Vinícius Ferreira Dias

Vitor Lopes Vargas

Orientador: Luciana Bertolla Andrade

Resumo: Empresas de diversos segmentos enfrentam desafios diários em seus processos de produção, onde pode ser afetado a sua produtividade, qualidade e segurança, e no setor de reciclagem plástica não é diferente. Essa importante parte da indústria tem um papel importante na sustentabilidade e gestão responsável de matéria prima. Os objetivos deste estudo visa identificar e compreender problemas e pontos de melhoria que podem ser encontradas nas operações de empresas de reciclagem de plástico e demonstrar como o conceito e as ferramentas do Lean Manufacturing, podem auxiliar e direcionar os líderes a enfrentar esses desafios e encontrar soluções para os problemas e também formas de melhorar ainda mais o seu processo, utilizando e implementando conceitos e ferramentas como o 5S, Kanban, Kaizen, Poka-Yoke e SMED.

Dentre diversos desafios, um dos principais enfrentados pelas indústrias de reciclagem plástica é o desperdício de materiais e insumos devido à má gestão de estoque, com a falta de organização e controle gerando uma ineficiência no processo. Isso resulta em recursos sendo subutilizados ou descartados inadequadamente. Além disso, a ineficiência operacional é um problema comum, frequentemente atribuído à falta de um layout adequado, fluxos de trabalho ineficazes e falta de padronização de processos.

A qualidade variável dos materiais reciclados pode afetar a aceitação desses produtos no mercado, criando um desafio adicional. Erros e falhas humanas também podem ocorrer durante a triagem e processamento dos materiais, resultando em desperdício e produtos de qualidade inferior. Além disso, tempos de troca de ferramentas prolongados podem limitar a capacidade de adaptação a diferentes demandas de produção.

Este estudo visa demonstrar como as ferramentas do Lean Manufacturing podem ser aplicadas para enfrentar esses desafios, melhorar a eficiência operacional, a organização, reduzir o desperdício e melhorar a qualidade dos materiais reciclados, contribuindo para um setor mais sustentável e competitivo.

Palavras-chave: Reciclagem, Lean Manufacturing, Eficiência operacional, Sustentabilidade.

Abstract: Companies from different segments face daily challenges in their production processes, which can affect their productivity, quality and safety, and the plastic recycling sector is no different. This important part of the industry plays an important role in sustainability and responsible management of raw materials. The objectives of this study aim to identify and understand problems and points for improvement that can be found in the operations of plastic recycling companies and demonstrate how the concept and tools of Lean Manufacturing can help and direct leaders to face these challenges and find solutions. for problems and also ways to further improve your process, using and implementing concepts and tools such as 5S, Kanban, Kaizen, Poka-Yoke and SMED.

Among several challenges, one of the main ones faced by plastic recycling industries is the waste of materials and inputs due to poor inventory management, with a lack of organization and control generating inefficiency in the process. This results in resources being underutilized or inappropriately disposed of. Additionally, operational inefficiency is a common problem, often attributed to a lack of proper layout, ineffective workflows, and lack of process standardization.

Variable quality of recycled materials can affect the market acceptance of these products, creating an additional challenge. Human errors and failures can also occur during the sorting and processing of materials, resulting in waste and lower-quality products. Furthermore, extended tool changeover times can limit the ability to adapt to different production demands.

This study aims to investigate how Lean Manufacturing tools can be applied to address these challenges, improve operational efficiency, and, consequently, promote sustainability and profitability in the recycling sector. Through the application of these tools, recycling industries can enhance organization, reduce waste, improve the quality of recycled materials, and increase efficiency, contributing to a more sustainable and competitive sector.

Keywords: Recycling, Lean Manufacturing, Operational efficiency, Sustainability.

1. Introdução

A consciência ecológica das populações urbanas tem aumentado e abriu novas possibilidades para reaproveitar os materiais encontrados no lixo. Para tornar isso possível, é implementado o programa de coleta seletiva, que separa os materiais recicláveis para reaproveitamento, como vidros, plásticos, metais e papéis (RIBEIRO & BESEN, 2007).

Segundo Calderoni (1997), gerenciar os resíduos é uma maneira de contribuir para um desenvolvimento sustentável. Com esse desenvolvimento podemos economizar nossos recursos naturais, como energia, matérias-primas e água também reduzindo a poluição do ar, da água e do solo.

Os resíduos sólidos criados contêm misturas de materiais perigosos e prejudiciais ao nosso planeta e se não forem devidamente controlados e descartados da maneira correta podem ser muito prejudiciais, resultando em várias consequências podendo levar a sérios problemas para a saúde humana e ao ecossistema. Por isso, o descarte correto de resíduos sólidos é algo essencial para a proteção da vida no planeta (DEMAJOROVIC, 1995).

As embalagens plásticas têm um ciclo de vida longo podendo durar até 400 anos, representando um grande problema para o meio ambiente. As embalagens caso não sejam descartadas corretamente, causam grande dano ao nosso planeta, segundo dados do Ministério do Meio Ambiente (VALENCIA et al., 2012).

Portanto, este artigo tem como objetivo central analisar o impacto das principais ferramentas do Lean Manufacturing em pequenas indústrias de reciclagem de plástico. Ao focar nas ferramentas como o 5S, Kanban, Kaizen, Poka-Yoke e SMED, essas ferramentas oferecem uma abordagem ampla que envolve desde a organização do espaço de trabalho até a otimização dos processos, focando na eliminação de desperdícios em todas as etapas da produção com a sua aplicação de forma estratégica pode se ter melhoria na eficiência, reduzir custos, aprimorar a qualidade dos produtos e promover a sustentabilidade ambiental.

O Lean Manufacturing tem como base 5 passos: definir o que o cliente valoriza, identificar o fluxo de produção, torná-lo fluido, fazer com que o fluxo seja puxado pelo cliente e buscar o melhor resultado possível tornando a produção mais enxuta e eficiente. (WOMACK & JONES, 1998)

Dentro deste contexto, o propósito principal deste estudo é investigar a aplicabilidade bem-sucedida das principais técnicas do Lean Manufacturing nas pequenas indústrias voltadas para a reciclagem de plástico. A intenção é não somente analisar essa aplicação, mas também contribuir para o entendimento da viabilidade e dos efeitos dessas estratégias no funcionamento da reciclagem, concentrando-se especialmente na otimização da eficiência operacional, na diminuição de despesas e no aprimoramento da qualidade dos produtos resultantes desse processo.

Utilizando uma metodologia que integra pesquisa descritiva, componentes qualitativos e a análise comparativa de fontes bibliográficas, esta pesquisa tem como intuito identificar os benefícios e os desafios atrelados à introdução do Lean Manufacturing na indústria de reciclagem de plástico. O estudo se fundamenta, principalmente, na análise de dados secundários, concentrando-se em literatura especializada sobre os princípios fundamentais do Lean Manufacturing e na sua adaptação específica para esse setor industrial.

Lean é um conjunto de princípios, práticas, ferramentas e técnicas projetadas para combater as causas da baixa performance operacional. É uma abordagem sistemática para eliminar perdas de toda a cadeia de valor de uma empresa, de forma a aproximar a performance atual aos requisitos dos clientes e acionistas (DREW, MACCALLUM & ROGGENHOFER, 2004).

A principal meta desse procedimento é a diminuição de custos, a redução do tempo de entrega e o aprimoramento da qualidade do produto por meio da eliminação de atividades que não agregam valor.

Diante disso, este estudo busca ampliar o entendimento sobre o efeito do Lean Manufacturing no cenário das indústrias que lidam com reciclagem de plástico, oferecendo uma perspectiva mais ampla sobre como essas estratégias podem impulsionar a eficiência operacional e contribuir para a promoção da sustentabilidade.

2. Justificativa

Explorar o assunto da reciclagem é algo muito importante para contribuir com a preservação de recursos naturais, reduzir a poluição e promover a sustentabilidade ambiental em diversos setores. As indústrias que adotam essa prática, tem como objetivo estabelecer ideias sustentáveis de produção e cuidar do meio-ambiente. Porém para alcançar melhores resultados é essencial aplicar as ferramentas do Lean Manufacturing para ter uma melhor utilização dos recursos disponíveis.

As ferramentas 5S, Kanban, Kaizen, Poka-Yoke e SMED na indústria de reciclagem de plástico trás diversas vantagens como, redução de custos, otimização de processos e melhor eficiência na produção. Além disso, tornam o meio ambiente mais seguro, mais sustentável, elevando a qualidade dos produtos finais e reduzindo o desperdício.

Por fim, as ferramentas do Lean Manufacturing aumentam a produtividade e melhoram o nível de satisfação dos clientes, pois permitem a entrega de produtos de alta qualidade em menos tempo. Com isso, é possível notar que essas ferramentas podem impactar direta ou indiretamente nas indústrias de reciclagem de plástico, no meio ambiente e na sustentabilidade, através da redução de desperdício de materiais, aumento da eficiência operacional, redução de custos de produção e maior sustentabilidade ambiental.

3. Objetivos

3.1. Objetivos Gerais

O objetivo geral do trabalho é analisar como as principais ferramentas do Lean Manufacturing podem ser aplicadas para melhorar o desempenho operacional e produtivo de pequenas indústrias de reciclagem de plástico, contribuindo para um setor mais sustentável e competitivo.

3.2. Objetivos Específicos

- Explorar os diversos benefícios que tais ferramentas trazem às indústrias de reciclagem;

- Analisar seu impacto na eficiência de produção;

- Analisar a redução de custos;

4. Revisão Bibliográfica

4.1. História da Manufatura

Até o término do século XIX, os produtos eram feitos através de habilidades especializadas dos artesãos. A partir do século XX, a industrialização tornou possível que produtos fossem fabricados através de etapas padronizadas, garantindo que cada parte do produto fosse feita de maneira consistente, reduzindo tempo e custo de produção.

O processamento de um produto por vez torna o preço do produto mais alto, pois o trabalho envolvido no processamento torna-se mais minucioso e mais tempo é gasto para produzir uma peça de qualidade (DIAS, 2006).

Com a descoberta da máquina a vapor em 1764, os artesãos foram sendo substituídos pelas máquinas. Eles deixaram as suas oficinas para trabalhar nas fábricas, mudando assim a forma de produzir as coisas (LINDGREN, 2001).

A partir disso, surgiram algumas exigências:

- Habilidades Técnicas Específicas: Força de trabalho qualificada para operar essas máquinas, pois eram necessárias habilidades técnicas específicas, gerando uma demanda por trabalhadores qualificados.

- Expansão da Educação Técnica: Para atender à demanda crescente por conhecimentos técnicos, várias escolas foram criadas para oferecer treinamento a operadores de máquinas. Essas escolas também desenvolvem programas para ensinar as habilidades mais recentes e específicas do setor.

- Padronização e Regulação: Tornou-se necessário definir padrões para garantir que as máquinas e produtos fabricados sejam de boa qualidade e seguros para o uso. Para isso, diversas regulamentações foram criadas.

- Evolução nas Relações de Trabalho: As fábricas surgiram com a necessidade de ferramentas mais eficientes para produzir bens e serviços e com isso mudou as relações entre empregadores e trabalhadores e a forma como o trabalho era realizado.

- Mudanças Sociais e Urbanização: As máquinas a vapor permitiram a produção em larga escala, resultando no êxodo rural, isto é, o deslocamento de pessoas do campo para as cidades, em busca de empregos. Cidades inteiras cresceram para abrigar essas pessoas, o que exigiu mais habitações, infraestruturas e serviços para atender a demanda.

- Desenvolvimento de Infraestrutura: A demanda por fontes de energia, como o carvão para abastecer as máquinas a vapor, estimulou o crescimento da infraestrutura, incluindo a expansão de ferrovias e redes de transporte. Esse desenvolvimento tinha como objetivo facilitar o deslocamento eficiente de matérias-primas e produtos acabados.

No século XX, diversas teorias surgiram visando aprimorar a gestão industrial, como a destacada Administração Científica. Essa teoria, concebida por Frederick Taylor (1856-1915), seu primeiro intuito foi eliminar os desperdícios e perdas sofridas dentro das indústrias, para que assim a produtividade aumentasse (DIAS, 2006).

Taylor desenvolveu o chamado Taylorismo, um modelo de gestão fundamentado na análise minuciosa da divisão de tarefas, estruturação de funções, sistemas de incentivo salarial e recompensas por produção, entre outros aspectos relevantes.

Henry Ford fundador da Ford Motor Company em 1913 foi pioneiro na implementação da linha de montagem, que permitia a produção em massa de automóveis em um curto período. Marcando a história com seu grande avanço na indústria automobilística.

Esse sistema de produção foi chamado de Fordismo o sistema consiste na técnica “linha de montagem”, onde diversas pessoas realizam operações simples em diferentes partes de um carro e essas partes são unidas para formar o veículo final.

Após isso, novos conceitos foram implementados na indústria:

- Linha de Montagem: Produtos através da linha de montagem, dividindo o processo de fabricação em etapas sequenciais e padronizadas, o que aumentava a eficiência e reduzia os tempos de produção.

- Padrões de Produção: Peças padronizadas e processos simplificados para maximizar a produção e reduzir os custos.

- Salários e Tempo de Trabalho: incentivo aos trabalhadores a serem mais produtivos, aumentados os salários e reduzidas as jornadas de trabalho. Isso fez com que os funcionários pudessem economizar e comprar os produtos que estavam ajudando a produzir.

- Compartilhamento de Peças: A Ford foi uma das empresas pioneiras na criação de peças que podiam ser trocadas entre si. Isso permitiu que os automóveis fossem montados e reparados mais facilmente, tornando a produção mais rápida e a manutenção mais simples.

- Integração Vertical: Integrar verticalmente suas operações, controlando várias fases da produção, desde a extração de matérias-primas até a distribuição dos produtos finais. Isso ajudou a empresa a manter um controle mais direto sobre a qualidade e os custos.

O Fordismo foi um modelo de produção industrial que permitiu a produção em larga escala utilizando máquinas, aumentando a produtividade e qualidade. Entretanto, no final da década de 1970, esse modelo foi substituído pelo Toyotismo, baseado no Sistema Toyota de Produção. Ele se concentra em aumentar a eficiência de produção por meio da minimização de desperdícios.

A Produção Enxuta é um sistema de produção que permite à empresa produzir com base na demanda do mercado, em vez de produzir em massa. Nesse novo modelo, a empresa abandona a produção em grandes quantidades e passa a produzir de acordo com a necessidade do mercado.

Após a substituição para a Produção Enxuta, deu início a alguns conceitos, que entre outros, são eles:

- Just-in-Time: O Just-in-Time produz apenas o que é necessário, na hora certa e na quantidade certa. Isso ajuda a reduzir o desperdício de produtos e gastos com armazenagem.

- Eliminação de Desperdícios (Muda): A Produção Enxuta é uma técnica que busca eliminar o desperdício. Identificando todas as atividades que não agregam valor para o produto final, como o desperdício de tempo, material, espaço ou esforço. Essa técnica promove uma produção mais eficiente, simples e produtiva.

- Melhoria Contínua (Kaizen): A Filosofia Kaizen incentiva pessoas e empresas a melhorarem continuamente o processo produtivo. Os funcionários são estimulados a fazer pequenas mudanças com o objetivo de melhorar progressivamente.

- Flexibilidade e Adaptabilidade: A Produção Enxuta é um método de produção que busca maximizar o uso de materiais e recursos para atender às mudanças na demanda do mercado. Ele facilita a rápida flexibilização da produção para se adaptar às mudanças, permitindo que os produtos sejam rapidamente alterados de um para outro sem perder muito tempo.

- Qualidade Total: Busca constantemente por melhorias na qualidade dos produtos. Ao invés de esperar que os defeitos sejam localizados após a produção, prioriza a prevenção para eliminar os erros desde o começo.

- Layout Celular: Ambientes de produção Lean utilizam layouts celulares para melhorar a eficiência. Isso é feito colocando máquinas e operações relacionadas próximas umas das outras, para evitar movimentação desnecessária.

A Produção Enxuta unifica o melhor das produções artesanal e em massa: oferece produtos com diversas opções e grandes volumes produzidos sem custos elevados. Para isso, as empresas formam equipes multidisciplinares que trabalham juntas com máquinas para fabricar os produtos. Por usar menos recursos que a produção em massa, ela é conhecida como Produção Enxuta.

4.2. Lean Manufacturing

A Manufatura Enxuta ou Produção Enxuta (do termo original em inglês, Lean Manufacturing) é um modelo de produção criado no Japão após a Segunda Guerra Mundial para ajudar na recuperação da devastação causada pela guerra. Em 1955, dois engenheiros japoneses, Taichii Ohno e Shigeo Shingo, criaram esse sistema inovador para a Toyota Motor Company. Ele combina conceitos de religiões e filosofias asiáticas com melhores práticas de produção e permite que a empresa produza os mesmos produtos, mas com menos desperdício e custos mais baixos.

O princípio do Lean Manufacturing Enxuta se tornou muito popular em todo o mundo. É uma metodologia de produção que foca na qualidade, tem custos e tempos de produção reduzidos. Ela enfatiza a redução de desperdícios e elimina qualquer atividade desnecessária. O Lean Manufacturing tem como objetivo garantir que a produção seja adequada ao que é realmente necessário pelo consumidor. Dito isso, duas de muitas outras definições para essa filosofia são, “A eliminação de desperdícios e elementos desnecessários a fim de reduzir custos; a ideia básica é produzir apenas o necessário, no momento necessário e na quantidade requerida” (OHNO,1997).

A busca de uma tecnologia de produção que utilize a menor quantidade de equipamentos e mão-de-obra para produzir bens sem defeitos no menor tempo possível, com o mínimo de unidades intermediárias, entendendo como desperdício todo e qualquer elemento que não contribua para o atendimento da qualidade, preço ou prazo requerido pelo cliente. Eliminar todo desperdício através de esforços concentrados da administração, pesquisa e desenvolvimento, produção, distribuição e todos os departamentos da companhia (SHINOHARA,1988).

A Produção Enxuta tem como objetivo melhorar os processos e procedimentos. Essa melhoria é conseguida reduzindo os desperdícios, evitando tempos de espera longos, mantendo a qualidade dos produtos, reduzindo os custos, aumentando a satisfação dos clientes e aumentando a produtividade.

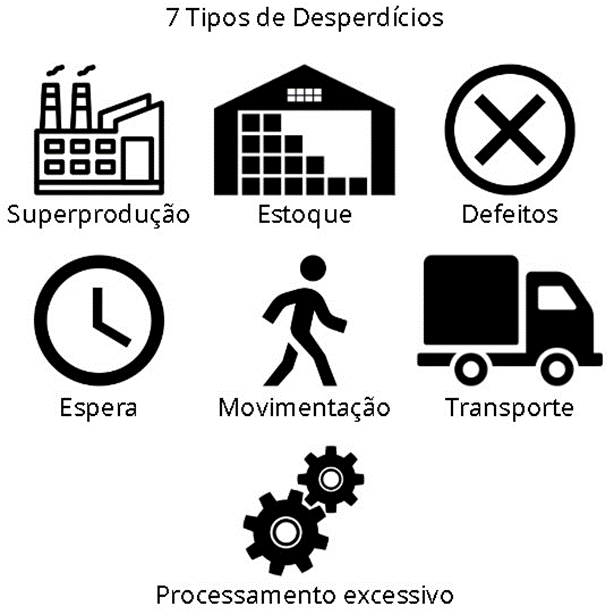

Taiichi Ohno citou sete desperdícios que são coisas que podem ser evitadas quando se produz algo. São elas: desperdício de superprodução, desperdício em transportes, desperdício de tempo, desperdício de processamento, desperdício de movimento, desperdício de estoque e desperdício de produzir produtos defeituosos (RIANI, 2006).

O Lean Manufacturing tem algumas técnicas que são aplicadas para acabar com esses desperdícios na fabricação de produtos. Para isso, ela usa várias técnicas diferentes, como 5S, Kanban, Kaizen, Poka-Yoke e SMED. Estas práticas tornam a produção mais flexível, o que permite que ela se adapte facilmente às mudanças.

4.3. Os Sete Desperdícios

No Sistema Toyota de Produção, seus criadores Ohno e Shingo, destacaram e categorizaram sete formas de desperdícios no ciclo produtivo. Sendo eles: superprodução, tempo de espera, transporte, excesso de processamento, estoques excessivos, movimentos inúteis e defeitos.

4.3.1. Desperdício de superprodução

Superprodução é quando é produzido mais do que a demanda no momento. Ohno destacou que isso é o principal ponto prejudicial, porque cria uma série de outros problemas, como estoques excessivos, mais transporte e movimentação, aumentando a chance de erros e defeitos, e tornando mais difícil identificar e corrigir falhas no processo produtivo (LIKER, 2005). Segundo Rother e Shook (2003), quando se produz mais do que o necessário, isso leva mais tempo para completar os pedidos dos clientes e pode atrapalhar a flexibilidade da empresa para atender suas demandas. A Superprodução pode ser dividida em dois tipos: Superprodução Quantitativa e Superprodução Antecipada (SHINGO, 1996). Superprodução Quantitativa é a produção adicional de bens para satisfazer a demanda crescente de maneira a produzir um estoque maior do que os consumidores precisam. Alguns gestores acreditam que a melhor estratégia de prevenção para problemas no processo produtivo é manter um estoque de produtos e materiais. Se isso não acontecer e o processo produtivo correr bem, haverá mais produtos do que deveria (OLIVEIRA, 2016). Superprodução Antecipada é quando as empresas produzem antes da demanda ser conhecida, de forma a estarem preparadas para aumentar a oferta caso haja mudanças bruscas no mercado “associado à necessidade de manter a taxa de ocupação das máquinas, acúmulo de estoque para atender demandas extras ou pedido urgentes” (OLIVEIRA, 2016, p.18).

4.3.2. Desperdício de espera

A perda por espera refere-se ao tempo em que trabalhadores e máquinas ficam parados, sem contribuir com nada para a produção de um produto. Gerando gasto desnecessário que não oferece nenhum valor ao produto final (OHNO, 1997). Quando há uma disponibilidade de trabalhadores, mas a maioria permanece ociosa, isso resulta em desperdício significativo. Os custos relacionados a esses funcionários inativos acabam contribuindo para aumentar os custos totais da produção. Segundo Liker (2005) A espera refere-se ao tempo em que um trabalhador fica ocioso, aguardando o próximo passo no processo, seja por supervisionar uma máquina, aguardar suprimentos, ferramentas ou peças para dar continuidade ao trabalho. Essa inatividade pode ocorrer também quando não há tarefas devido à atrasos no processamento, interrupções, falta de estoque ou gargalos no fluxo de trabalho. Shingo (1996) separou o desperdício por espera em dois grupos: o desperdício por espera do processo, que é o tempo improdutivo associado a falhas do processo de produção; e o desperdício por espera do lote, que é o tempo improdutivo associado ao lote de produção. Em ambos os casos, o desperdício de tempo contribui para maior custo e tempo de produção. A espera no processo ocorre quando há atrasos em alguma etapa do processo de fabricação. Para reduzir esse tempo é preciso sincronizar a linha de produção e ajustar a capacidade de produção para que o fluxo de trabalho seja otimizado, assim todas as etapas acontecem sem atrasos. A espera do lote acontece quando parte de um conjunto de peças aguarda o processamento enquanto outra parte está sendo fabricada. Em outras palavras, algumas peças do lote ficam em espera para serem processadas ou aguardam a conclusão das demais peças do mesmo lote.

4.3.3. Desperdício de transporte

O desperdício associado ao transporte se refere a qualquer deslocamento de materiais que não agrega valor ao produto. Para otimizar o transporte e reduzir custos, as pessoas buscam melhorar sua eficiência, a fim de evitar qualquer gasto desnecessário. A eliminação das atividades de transporte do processo, melhora efetivamente a velocidade e eficiência do trabalho. Assim, o foco passa a reduzir o máximo possível o tempo que é gasto movendo materiais entre estações e locais de trabalho, buscando assim, garantir uma maior produtividade (SHINGO, 1996). Dennis (2007) afirma que um layout inadequado do espaço de trabalho, uso de equipamentos de transporte muito grandes e a movimentação de grandes lotes também contribuem para essas perdas. Esses fatores podem resultar em desperdícios e ineficiências no processo produtivo. A estratégia de diminuir o tamanho dos lotes de produção e aproximar os processos tem o objetivo de reduzir o desperdício e tornar a movimentação dos materiais ao longo do processo produtivo mais eficiente, diminuindo as perdas associadas ao transporte.

4.3.4. Desperdício de superprocessamento

O superprocessamento é quando se fazem tarefas que são mais do que o necessário para atingir a qualidade desejada. Resultando em desperdícios que poderiam ser evitados (OLIVEIRA 2016). O desperdício no processamento ocorre quando as ferramentas e os processos usados para produzir algo não são bons o suficiente, o que causa maior tempo gasto, movimentos desnecessários e produtos com defeitos (Liker, 2005). Segundo Shingo (1996) Para detectar e reduzir o desperdício causado pelo superprocessamento, é essencial realizar uma análise minuciosa do produto a ser fabricado e do seu processo de produção, empregando princípios de engenharia e técnicas de análise de valor.

4.3.5. Desperdício de excesso de estoque

O excesso de estoque é quando há matéria-prima, produtos no processo e produtos acabados armazenados em níveis muito altos. Isso gera custos elevados e dificuldades como ocupação excessiva de espaço correndo risco dos produtos se tornarem obsoletos e a perder a venda dos produtos acabados (LIKER, 2005; ANTUNES et al., 2008; OLIVEIRA, 2016). Shingo (1996) afirma que a dificuldade está ligada a uma crença enraizada, de que o estoque é algo necessário e inescapável, impede as empresas de diminuírem o inventário. Em vez disso, eles percebem estoque como um aspecto positivo ou mesmo necessário para a sustentação dos negócios. O estoque é uma quantidade de material ou produto que os estabelecimentos mantêm guardado para atender a demanda de seus clientes. Segundo Shingo (1996), existem dois tipos de estoques: o Estoque Natural e o Estoque Necessário. O Estoque Natural é a quantidade de estoque necessária para suprir a demanda diária, enquanto o Estoque Necessário é a quantidade adicional de estoque que os estabelecimentos mantêm para usufruir de um tempo de entrega mais curto ou para reduzir o preço de compra. O estoque natural é aquilo que é produzido por excesso nas previsões de demanda pelo mercado. Já o estoque necessário é aquilo que é considerado ‘necessário mal’, como o estoque de reserva, para que possamos ter segurança na variável de demanda dos nossos clientes. Liker (2005) aponta que grandes quantidades de estoque escondem erros no processo de produção, como diferenças entre quantidade produzida e prevista, atrasos de entrega, falhas operacionais, máquinas quebradas e processos de configuração excessivamente longos.

4.3.6. Desperdício de movimento desnecessário

O desperdício de movimento é o gasto de energia e tempo por trabalhadores para realizar ações que não ajudam diretamente no processo de trabalho. Por exemplo, caminhar, procurar peças ou ferramentas, pegar ou organizar itens desnecessariamente são atividades que não contribuem para a produção (LIKER, 2005). Ohno (1997) associa os movimentos dispensáveis dos operários feitos que não adicionam valor ao produto produzido. Isso causa prejuízos para a empresa, pois os operários gastam tempo fazendo tarefas desnecessárias e isso acaba atrasando a conclusão do processo.

4.3.7. Desperdícios de Defeitos

O desperdício de defeitos consiste na fabricação de itens com problemas, como peças, partes e produtos finais que não cumprem os padrões de qualidade. Esses produtos são considerados de qualidade inferior aos padrões de qualidade estabelecidos (ANTUNES et al., 2008). Produtos defeituosos geram perdas de esforço, tempo e dinheiro, pois são necessários retrabalhos para serem consertados, descartados ou substituídos (LIKER, 2005). Ghinato (1996) mostra que o fabricar produtos com defeitos pode afetar toda a produção. Isso significa que o preço, quantidade de produção, prazos de entrega e qualidade do produto serão comprometidos. A fabricação de produtos com defeitos pode causar problemas para o sistema produtivo. Isso influencia o preço, a quantidade produzida, os prazos e a qualidade do produto.

4.4. Princípios Lean Manufacturing

O Pensamento Lean é uma filosofia eficaz que se concentra em aprimorar o valor ao cliente e eliminar desperdícios. É dividido em cinco princípios-chave: controle por necessidade, esforço mínimo/fluxo contínuo, qualidade consistente, melhoria contínua e valorização dos funcionários (HINES, FOUND, GRIFFITHS & HARRISON, 2011). A filosofia pode ser aplicada a qualquer empresa e em qualquer país, para ajudar a melhorar os processos e tornar as operações mais eficientes.

4.4.1. Controle por Necessidade

O princípio de controle por necessidade no Lean Manufacturing enfatiza a produção baseada na demanda real do mercado. Ao invés de gerar excessos que resultam em estoques desnecessários, esse conceito orienta a produção para atender especificamente às necessidades imediatas dos clientes. Isso não apenas reduz o desperdício, mas também garante que os recursos sejam direcionados de forma eficiente para satisfazer a demanda real.

4.4.2. Esforço Mínimo / Fluxo Contínuo

O princípio de esforço mínimo, ou fluxo contínuo, destaca a importância de minimizar qualquer atividade que não contribua diretamente para a criação de valor. Isso se traduz em processos contínuos e fluidos, evitando interrupções e gargalos. A ideia é otimizar a eficiência, permitindo que o trabalho flua suavemente, eliminando tempos de espera e mantendo um fluxo constante, reduzindo assim o esforço global necessário.

4.4.3. Qualidade Consistente

A busca por qualidade consistente é um pilar fundamental do Lean Manufacturing. Em vez de depender de inspeções pós-produção, esse princípio destaca a importância de construir qualidade desde o início do processo. Isso envolve a prevenção de defeitos, a identificação de problemas imediatamente e a implementação de medidas corretivas para garantir que os produtos atendam os padrões de qualidade estabelecidos.

4.4.4. Melhoria Contínua

O princípio de melhoria contínua, conhecido como Kaizen, promove uma ideologia em que todos os participantes da equipe estão envolvidos em uma busca constante por aprimoramentos. Seja na identificação de desperdícios, na otimização de processos ou na implementação de inovações, o Kaizen incentiva a cultura de melhoria constante em todos as áreas de uma organização. Isso não só aumenta a eficiência, como também disponibiliza um ambiente de trabalho que valoriza a inovação e o aprendizado contínuo.

4.4.5. Valorização dos Funcionários

A valorização dos funcionários no Lean Manufacturing reconhece o papel crucial que os colaboradores desempenham no sucesso da organização. Ao incentivar a participação ativa, envolvimento e autonomia, esse princípio não apenas eleva a moral da equipe, mas também coloca o conhecimento e as habilidades dos funcionários no centro do processo de melhoria. Um ambiente que valoriza os funcionários contribui para a inovação, eficiência e satisfação no trabalho.

4.5. Principais Ferramentas do Lean Manufacturing

Ao entrar no mundo da Produção Enxuta, a gente se depara com várias ferramentas que são os segredos por trás dessa filosofia. Essas ferramentas foram criadas para deixar os processos de produção mais eficientes, melhorar a qualidade e dar flexibilidade. Elas são como o coração do que chamam de Lean Manufacturing. A ideia aqui é ficar sempre atrás de cortar o que não precisa, deixar o fluxo de trabalho melhor e dar um reconhecimento constante para os trabalhadores. Se aprofundar nessas ferramentas é entrar num mundo onde inovação, melhoria constante e melhoria na operação se encontram para mudar como as coisas são feitas na indústria, sendo elas: 5S, Kanban, Kaizen, Poka-Yoke e SMED.

4.5.1. 5S

Este conceito, originado no Japão, não é apenas uma abordagem de organização física, mas uma filosofia que visa aprimorar a eficiência, a segurança e o ambiente de trabalho.

Segundo Imai (1986), os 5S’s são ferramentas de organização ambiental para melhorar a produtividade e eficiência no trabalho. Seguindo as cinco etapas: Seiri, Seiton, Seiso, Seiketsu e Shitsuke, pode-se atingir um melhor desempenho.

Seiri é uma prática de organização que busca tornar o ambiente de trabalho mais eficiente. Consiste em identificar e manter apenas o que é necessário e eliminar tudo o que não é usado, dessa forma liberando espaço e facilitando processos, reduzindo os desperdícios.

Seiton é uma etapa de organização eficiente. É assim que todos os itens restantes são organizados em seu local designado. Isso é importante para encontrar os itens rapidamente e fazer um fluxo de trabalho eficiente.

Seiso é a prática de manter os espaços e objetos limpos e bem cuidados. A limpeza regular, bem como a manutenção adequada, é importante para garantir que o ambiente se mantenha seguro, saudável e bem conservado. Isso também permite identificar problemas ou riscos potenciais de forma mais rápida.

Seiketsu é uma técnica usada para melhorar o desempenho. Ela envolve a definição de uma rotina padronizada de processos e práticas, para que um grupo ou uma equipe se sintonize e tenha um melhor desempenho no trabalho. Isso significa que todos adotam a mesma rotina e padrões, o que ajuda a evitar variações e a tornar o ambiente de trabalho mais previsível.

Shitsuke é uma filosofia japonesa no trabalho que enfatiza a manutenção de disciplina e práticas de qualidade. O objetivo é ter um ambiente de trabalho limpo, organizado, seguro e eficiente, através da disciplina diária dos 5S.

4.5.2. Kanban

O Kanban é uma ferramenta que ajuda a identificar e a controlar a produção de bens e serviços. É um modelo útil para melhorar a eficiência operacional, pois ajuda a identificar gargalos e a reduzir desperdícios no processo. Geralmente é utilizada no Lean Manufacturing, que busca otimizar resultados e ampliar a eficiência no ambiente empresarial.

O termo “Kanban” tem suas raízes no japonês, onde “kan” significa visual, e “ban” refere-se a cartão ou sinal. Essa definição já sugere uma característica fundamental do Kanban, sua ênfase na visualização do fluxo de trabalho.

Kanban é um sistema para otimizar o controle de estoques, produção e entrega de mercadorias. Ele se divide em três: o Kanban de transporte avisa o estágio anterior de quando um material já deve ser retirado do estoque e transferido para o destino; o Kanban de produção é um sinal para que a produção comece a processar determinado produto para que possa ficar no estoque; e o Kanban do fornecedor, que é um sinal para que os fornecedores enviam mais materiais para que o processo produtivo seja realizado (SLACK et al, 1999).

Ele prevê limitar o número de tarefas em andamento ao mesmo tempo, para evitar sobrecarregar qualquer etapa do processo. Isso aumenta a eficiência e reduz os tempos de produção, assim como melhora a capacidade de reagir às mudanças nas necessidades do mercado.

Portanto é uma ferramenta que ajuda a melhorar o trabalho em processos. Ele prioriza a visualização e a limitação do trabalho em andamento, buscando aumentar a eficiência e a qualidade. É uma abordagem muito flexível que pode ser aplicada a setores diferentes e é muito útil para qualquer organização.

4.5.3. Kaizen

O Kaizen é uma filosofia que vai além de ser uma ferramenta e se torna um modo de vida nas organizações orientadas para a excelência operacional.

Originado no Japão, o termo “Kaizen” combina as palavras “kai” (mudança) e “zen” (bom), refletindo a essência do conceito: a busca pela mudança para melhor. No contexto do Lean Manufacturing, o Kaizen é uma abordagem que enfatiza a melhoria contínua em todos os aspectos do processo de produção.

De acordo com SMEDS (1994), a reorganização da manufatura é um processo de mudança que envolve a estrutura, estratégia e cultura das organizações. O objetivo é aplicar os princípios da produção enxuta para ter menos desperdício, menos custos e melhor qualidade. O resultado será uma grande transformação e aumento da eficiência.

Essa filosofia promove melhorias contínuas e gradualmente em todas as áreas da vida. É baseado no conceito de que todos devem trabalhar juntos para implementar mudanças pequenas, mas significativas, que, com o tempo, farão uma grande diferença. Todos os envolvidos, desde os funcionários até os líderes, são incentivados a serem parte ativa da mudança, criando um ambiente colaborativo.

Produção Enxuta é um sistema que busca reduzir desperdícios em todos os processos da empresa. Quando bem implantado, pode trazer benefícios significativos para o negócio. No entanto, é importante que os gerentes entendam como o sistema funciona, pois partes isoladas não terão o mesmo efeito. Por isso, é importante que a empresa tenha o conhecimento do todo, incluindo fluxos e impactos sistêmicos. (ARAUJO, 2004).

Portanto, ao adotar o Kaizen, as organizações devem buscar a eficiência operacional, mas também criar uma cultura de aprendizado contínuo e adaptação. A filosofia do Kaizen não é apenas uma ferramenta de melhoria, ela também incentiva a criação de uma cultura de adaptação e excelência, pois o objetivo é criar organizações mais eficientes e competitivas com o futuro.

4.5.4. Poka-Yoke

O Poka-Yoke é uma ferramenta utilizada para reduzir erros em processos de manufatura. Ela é eficaz na prevenção de falhas antes que elas aconteçam, garantindo maior qualidade nos processos. Esta ferramenta é usada para lembrar operadores de seguir certas instruções ou alertá-los sobre erros potenciais, a fim de evitar defeitos no produto final.

A concepção do termo poka-yoke tem raízes nas práticas desenvolvidas pela Toyota Motors Company, com o objetivo de alcançar produção sem defeitos e acabar com a necessidade de inspeções de qualidade. Inicialmente denominados de “à prova de bobos (baka-yokes)”, porém percebeu-se posteriormente que isso era ofensivo aos trabalhadores. Devido a isso, a expressão foi alterada para “à prova de erros” ou “livres de falhas” (poka-yoke).

O objetivo principal dessa filosofia era prevenir o erro humano no trabalho, pois ele era considerado a principal causa de defeitos (SHIMBUN, 1988).

O Poka-Yoke é uma ferramenta útil que pode ser usada em diversos setores. Ela é adaptável o suficiente para se encaixar nas necessidades de cada operação, desde tarefas simples até a produção de produtos complicados.

Em resumo, o Poka-Yoke não é apenas uma ferramenta de prevenção de erros, é uma abordagem inteligente que visa construir processos robustos e confiáveis desde o início. Ao integrar o Poka-Yoke nas operações, as organizações não apenas melhoram a qualidade de seus produtos, mas também fortalecem a base para o sucesso a longo prazo.

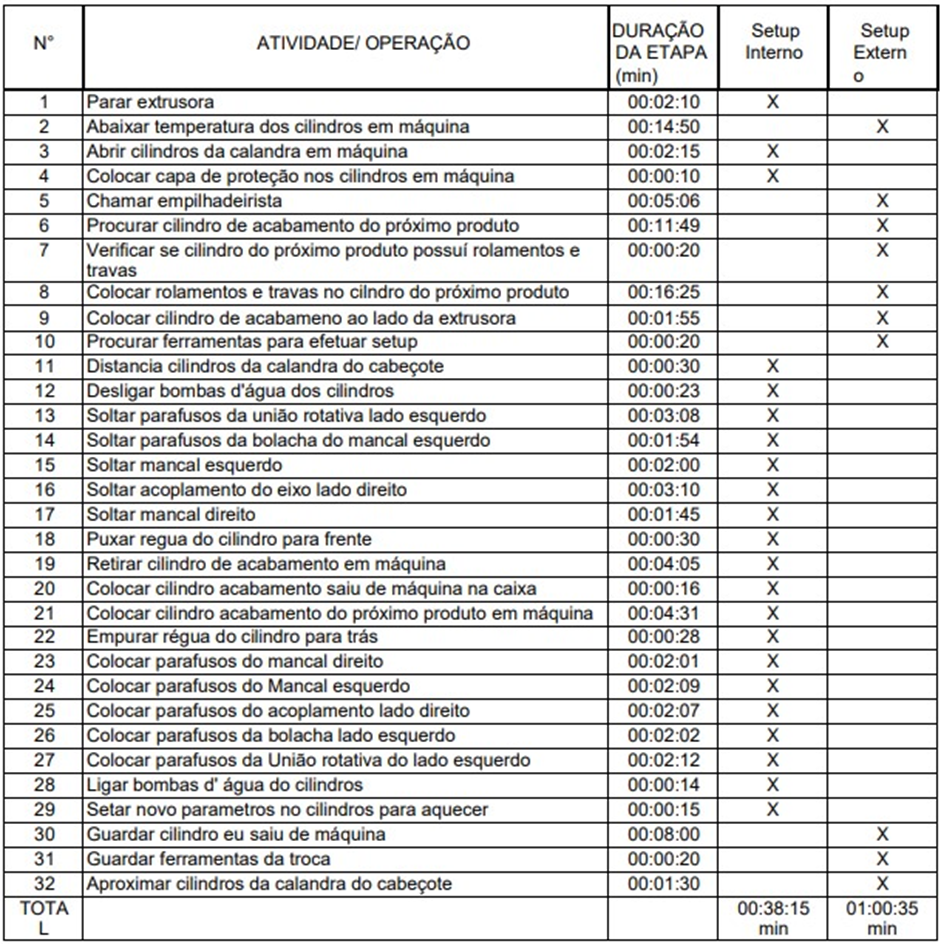

4.5.5. SMED

O SMED Single Minute Exchange of Die (Troca Rápida de Ferramentas em Minutos), é uma técnica usada na manufatura para acelerar a troca entre ferramentas e aumentar a eficiência do processo. O objetivo é reduzir os tempos de troca de ferramentas para que sejam concluídos mais rapidamente. Dessa forma, a produção pode ser aumentada, permitindo que a organização atenda às demandas do mercado produzindo um produto de qualidade.

Uma das abordagens fundamentais do SMED é a separação das atividades, que podem ser executadas enquanto a máquina está em funcionamento (chamadas de atividades externas) daquelas que exigem a parada da máquina (atividades internas). Ao minimizar e otimizar as atividades internas, o tempo de troca de ferramentas é significativamente reduzido.

Para isso temos alguns estágios conceituais que são seguidos: O estágio preliminar consiste em definir o tempo inicial das atividades que serão realizadas no setup. Para encontrar o tempo que levam para serem concluídas. Podemos usar um cronômetro para medir o tempo gasto em uma operação, estudar um método para o trabalho, conversar com as pessoas envolvidas ou analisar os vídeos da operação para entender o que está acontecendo (SHINGO, 1985).

O primeiro estágio envolve a organização das atividades, que são elas, atividades internas, executadas quando a máquina está parada, e atividades externas, realizadas enquanto a máquina está em operação.

Se for feito um esforço científico para realizar o máximo possível da operação de setup como setup externo, então, o tempo necessário para o interno pode ser reduzido de 30 a 50%. Controlar a separação entre setup interno e externo é o passaporte para atingir o SMED (SHINGO, 1985).

Ao avançarmos para o segundo estágio, a diminuição do tempo de configuração interna, realizada pelo primeiro estágio, não se mostra adequada para alcançar a meta de tempo estabelecida pelo SMED. Um novo exame das operações é necessário para identificar se alguma atividade foi designada incorretamente e para empreender esforços na conversão dessas operações em configurações externas.

Ao explorar a filosofia do SMED em uma obra literária, Shingo (1988) fornece uma explicação para o terceiro estágio conceitual: É necessário realizar melhorias constantes nos procedimentos internos e externos para que todas as etapas do processo funcionem de forma eficiente. Isso inclui o aperfeiçoamento das operações fundamentais de configuração interna e externa para assegurar que sua empresa esteja bem equipada para o sucesso. Essa abordagem proporciona uma compreensão mais aprofundada das atividades de cada estágio, permitindo visualizar o SMED como um processo de melhoria contínua.

4.6. O Plástico

O plástico é um polímero sintético que tem como sua principal matéria-prima o petróleo.

Com o processo de destilação fracionada, muitas frações do petróleo são obtidas, sendo a nafta uma delas. A nafta, por sua vez, é a fonte dos monômeros essenciais. Após ser submetida ao craqueamento, da nafta resulta em várias substâncias, como etileno, propileno e butadieno, que são reconhecidas como petroquímicos básicos. Estes, por sua vez, evoluem para o que chamamos de petroquímicos finos, incluindo o PE, PP e PVC.

Diferentes pesquisas destacam exemplos de aplicações para polímeros sintéticos.

Hemais (2003) proporciona uma análise histórica sobre a conexão entre o plástico e sua função na indústria. Em muitos casos, essa função é fundamentada principalmente por dois fatores: considerações econômicas e as propriedades do material. A flexibilidade dos materiais plásticos, resultante principalmente de suas propriedades distintas, desempenha um papel significativo ao explicar as razões por trás de sua ampla utilização.

Além do plástico sintético, temos também o plástico biodegradável. Nos últimos anos, tem tido um foco considerável na produção e aprimoramento de plásticos biodegradáveis, apresentando-se como uma alternativa significativa para a obtenção de materiais plásticos menos prejudiciais ao meio ambiente e mais benéficos para todos (FRANCHETTI, MARCONATO, 2006; LIMA, OKIMOTO, 2009; GARCÍA et al., 2013; VALERO-VALDIVIESO et al., 2013; FARIA et al., 2015; SUEIRO et al., 2016).

Porém existem muitos desafios na substituição desses produtos. O principal desafio é o custo, pois segundo Cangemi e outros (2005), os plásticos biodegradáveis são mais caros que os derivados de petróleo.

4.7. Problemas ambientais resultantes do descarte inadequado de resíduos plásticos e estratégias para reduzir os impactos no meio ambiente.

Os resíduos plásticos são muito duradouros, demorando cerca de 400 anos para se decompor naturalmente. Esses elementos podem trazer sérios problemas para o meio ambiente e comprometer a saúde humana (VALENCIA et al., 2012).

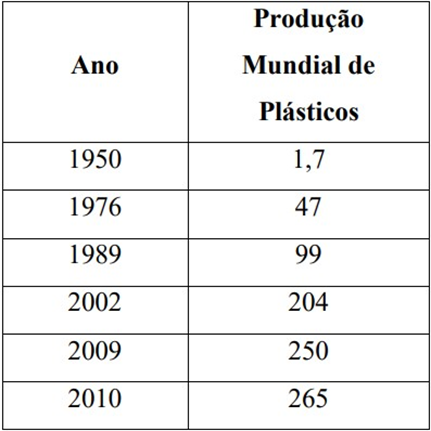

Nos últimos 60 anos, a produção de plásticos cresceu muito. Em 1950 produzia-se 1,7 milhões de toneladas e, em 2010, 265 milhões de toneladas (Tabela 1). Entre os anos 50 e 70, a produção aumentou de forma exponencial, dobrando nos anos 70 e 90 e triplicando nos anos 2000. Um recorde de produção foi registrado em 2010, aumentando 6% em relação ao ano de 2009 (PLASTICS EUROPE, 2011).

Tabela 1 – Produção de Plásticos Mundial em milhões de toneladas

Fonte: Elaboração própria a partir de PLASTICS EUROPE (2011).

A incineração de plástico é uma opção que existe para destinar os resíduos, porém não está sendo usada muito porque é cara e libera gases tóxicos prejudiciais (SANTOS et al., 2004; ZANIN, MANCINI, 2004; CANGEMI et al., 2005; SANTOS et al., 2012).

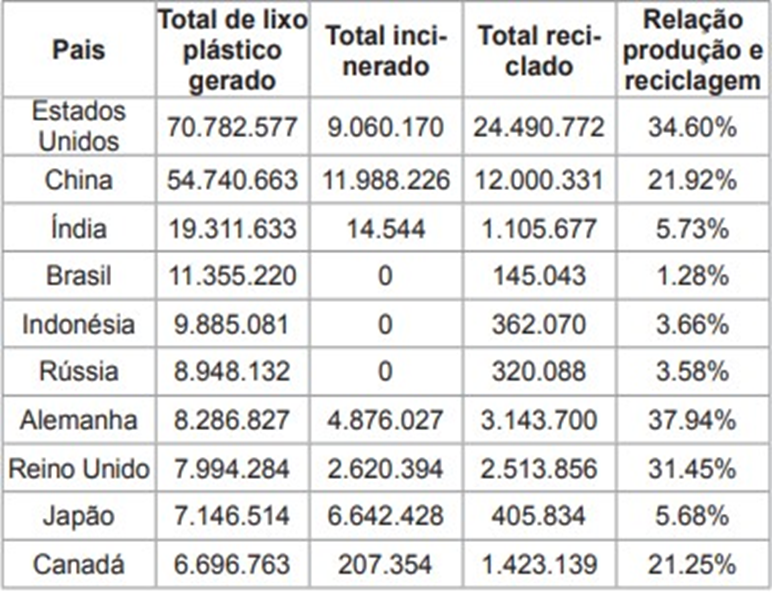

O Brasil se encontra com uma porcentagem de apenas 1,28% em uma relação de produção e reciclagem, sendo um dos piores países quando comparado com outros grandes países como Estados Unidos, China, Índia, Indonésia, Rússia, Alemanha, Reino Unido, Japão e Canadá. Mesmo alguns desses países gerando uma quantia de lixo plástico extremamente maior que o Brasil, eles ainda tem uma porcentagem mais elevada da relação de produção e reciclagem (Tabela 2).

Tabela 2 – Quantidades de resíduos gerados por determinados países e a relação entre produção e reciclagem.

Fonte: WWF / Banco Mundial, adaptado.

4.8. Reciclagem do Plástico

A reciclagem é o processo de reutilizar materiais e transformá-los em novos produtos. É importante para a preservação do meio ambiente e reduzir o lixo produzido. Ela envolve separar e recolher os resíduos, limpar e processá-los para criar novos materiais que podem ser usados em outros tipos de produtos (MARCHI, 2011).

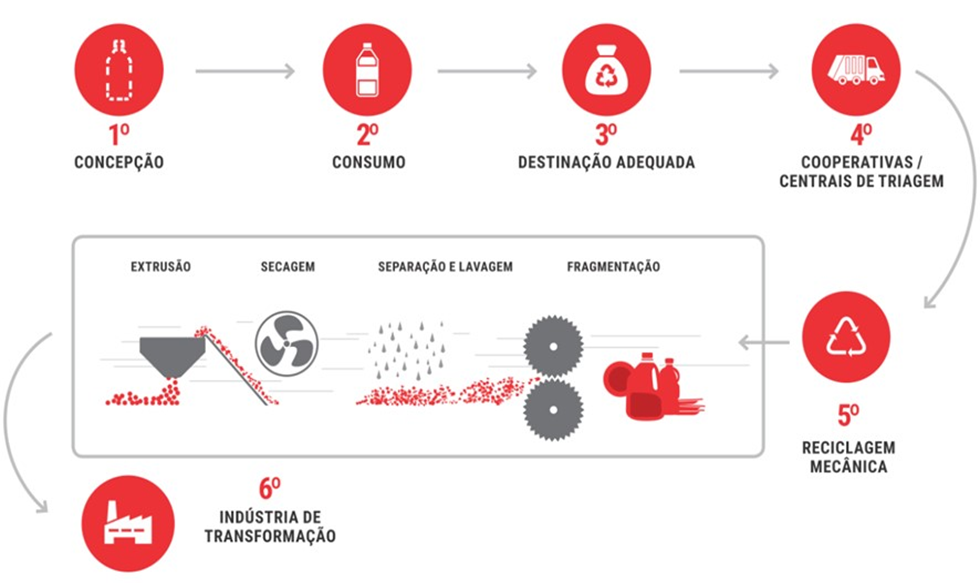

Após a fase de coleta, procede-se à classificação e higienização dos plásticos, visando a eliminação de impurezas. Na etapa subsequente, realiza-se a trituração dos resíduos plásticos, convertendo-os em fragmentos menores denominados flakes ou grânulos. Essa matéria é triturada e derretida e transformada em pellets, os quais desempenham o papel de matéria-prima para a manufatura de novos produtos.

Assim os resíduos plásticos passam por uma forma de reutilização dos materiais em vez de descartá-los no meio ambiente. Desta forma, a reciclagem contribui para reduzir o uso de petróleo, emissão de gases poluentes, como dióxido de carbono, além de diminuir a quantidade de materiais que precisam ser descartados (HOPEWELL, DVORAK, KOSIOR, 2009; VISCUSI, HUBER, BELL, 2012).

Durante o processo de reciclagem, é importante observar que alguns plásticos podem ser reciclados mais vezes do que outros devido às suas propriedades químicas.

Com a intenção de simplificar a identificação das distintas categorias de plástico para os processos de reciclagem, buscaremos abordar estratégias eficientes neste estudo.

Coltro e Duarte (2013) criaram uma maneira simples e útil para identificar os materiais plásticos usados em descartes. Eles desenvolveram um código numerado de 1-7 que permite melhor separar esse tipo de material, o que garante maior revalorização dos resíduos.

5. Materiais e Métodos

Para alcançar os objetivos específicos deste estudo com uma análise e argumentação sólidas, adotamos uma abordagem metodológica que combina pesquisa descritiva com elementos qualitativos. Conduzimos uma revisão bibliográfica e documental abrangente, a fim de aprofundar nossa compreensão do tema de pesquisa.

O projeto está baseado na pesquisa de dados secundários ao analisar publicações relacionadas aos conceitos-chave do trabalho. O objeto central de estudo é o “Sistema Toyota de Produção”, também conhecido como Lean Manufacturing, idealizado por Taiichi Ohno, e suas principais ferramentas, cujo a ideia é minimizar o desperdício no sistema de produção, aprimorar a qualidade dos produtos, acelerar os prazos de entrega aos clientes, reduzir a ocorrência de defeitos e, ao mesmo tempo, instaurar um processo contínuo de inovação incremental.

A partir dessas pesquisas, pudemos entender e compreender melhor as características dessa cultura e como a sua implementação e uso das ferramentas trazem impactos muito positivos.

Um dos mais importantes princípios do Lean é a redução do desperdício, o fazer mais com menos. Segundo a Businessmap a eliminação de atividades de desperdício é uma das coisas mais relevantes para que uma empresa tenha sucesso.

A ideia de eliminar desperdícios teve início pela Sistema Toyota de Produção, que se deu por conta de suas análises aprofundadas, os 7 tipos de desperdício (7 Mudas), que futuramente se tornaram uma prática muito utilizada para a reduzir custos e otimizar recursos.

Os 3M – Muda (desperdício), Mura (Irregularidade) e Muri (Sobrecarga), são termos vindo da metodologia Lean, utilizados nas indústrias com a proposta de classificar os desperdícios, onde Muda se refere a utilização de recursos que não terão retorno a empresa, Mura representa a irregularidade no processo causados não pela necessidade do cliente e sim pelo processo interno e Muri se refere a consequência do Muda e Mura, cuja falta de controle acaba ocasionando sobrecarga em algum departamento (Figura 1).

Figura 1 – Significado dos 3 M’s

Fonte: Autor próprio

No Lean, tudo o que não agrega valor ao cliente final, é considerado desperdício.

As empresas devem focar suas atenções em evitar desperdícios e reduzir atividades sem muita importância, para enfatizar aquelas que tragam benefícios e valor ao consumidor. Assim, serão capazes de aprimorar a sua maneira de trabalhar e de obter melhores resultados.

No entanto, deve-se atentar em identificar essas atividades, pois nem todas elas podem ser eliminadas. Dentro de um processo podem existir desperdícios necessários. Essas atividades podem ser planejamentos, relatórios, testes e entre outros. Tem também o desperdício puro, que é desnecessário, irrelevante e pode ser removido imediatamente. Por exemplo, qualquer espera é considerada desperdício puro, pois não adiciona nenhum valor ao processo.

E com isso podemos identificar em nosso processo 7 áreas principais (Figura 2) para eliminar e/ou otimizar os desperdícios, que são superprodução, espera, transporte, processamento excessivo, estoque, movimentação e defeitos.

Figura 2 – 7 Tipos de Desperdícios

Fonte: Autor próprio

A reciclagem no Brasil encontra diversos problemas no seu funcionamento, como a falta de matérias-primas, a deficiência na logística, a falta de assertividade entre demanda e fornecimento das matérias-primas, o baixo custo de resinas virgens e a alta contaminação dos resíduos esses fatores influenciam negativamente na qualidade e competitividade da reciclagem (Tendências, 2004).

E com a aplicação da metodologia Lean, consegue-se trabalhar melhorias e formas de solucionar ou otimizar os problemas do processo, isso devido a sua eficácia em concentrar e aprimorar o valor ao cliente e eliminar ou otimizar os desperdícios.

Vendo os problemas citados, pode-se trabalhar com o controle de necessidade, esse princípio enfatiza a produção baseada na demanda real do mercado, evitando gerar excessos que resultam em estoques desnecessários. Não reduzindo somente o desperdício, mas também garantindo que os recursos sejam direcionados de forma eficiente para atender as demandas necessárias.

Unindo com a melhoria contínua que fala que todos devem estar envolvidos na busca constante pela perfeição, ou seja, o tempo todo buscando melhorar alguma parte do processo, seja identificando desperdícios, otimizando processos, trazendo inovações que desafiem a ser cada vez melhor e mais eficiente, trazendo um ambiente de trabalho mais valorizado.

Deste modo, outra excelente ferramenta que traz benefícios diversos é o 5S, que originado no Japão, trata-se não apenas de uma simples ferramenta de organização física, mas de uma cultura que objetiva aprimorar a eficiência e segurança no trabalho em geral.

Sabemos que a organização e limpeza em um ambiente de trabalho é crucial para seu melhor rendimento e segurança, porém manter esse cenário ideal não é tão simples quanto parece. E é por isso que citamos a ferramenta do 5S como uma cultura, pois deve ser trabalhada o tempo todo.

Empresas de reciclagem tendem a ter dificuldades nessa questão organizacional, e para isso o 5S possui recursos que podem ser utilizados para resolver esse problema. Organizar, separar, limpar, padronizar e manter, são as etapas que demandam para que a ferramenta tenha seu êxito desejado.

Organizar os postos de trabalho, separar as ferramentas a serem utilizadas para cada processo, ter um ambiente constantemente limpo, tomar todas essas ações como padrão e sustentar essas ações constantemente. Deste modo alcançaremos ganhos muito expressivos e sem muito esforço ou investimento. Porém, é uma cultura que tem que estar enraizada em todos os funcionários.

Antes de aplicar as ferramentas do Lean Manufaturing em uma pequena indústria de reciclagem, a produtividade aproximada era de 300 Kg/operador/dia, tendo um rendimento médio quinzenal por operador de R$400,00 e o lead time, do início ao fim do processo, era de 96 horas. Após aplicar as ferramentas do Lean Manufacturing, o lead time caiu pela metade, ficando 48 horas. Sendo assim a produtividade média foi para aproximadamente 400 Kg/operador/dia, com um rendimento quinzenal por operador de R$850,00 (ALCICI, 2017).

Assim, podemos citar ganhos como a redução de perdas, considerando que em um ambiente organizado tudo estará no seu devido lugar, e perdas com movimentação, considerando que com todos os materiais, ferramentas e equipamentos estejam devidamente separados e dispostos próximos ao seu local de utilização, tornará um processo mais eficiente e produtivo, visto que em um ambiente limpo o trabalho será mais agradável e motivador, aumento na produtividade, levando em conta que todas essas ações sejam padronizadas e eficientes para o processo, a produção com certeza terá um aumento expressivo, e por fim mantendo essas etapas constantemente, podemos reduzir os custos e aumentar a lucratividade da empresa.

Figura 3 – Descrição dos 5S’s

Fonte: EPR Consultorias, 2023

Explorando um pouco mais o processo fabril de reciclagem de plásticos, passamos por diversas etapas que são passíveis de terem seus problemas e pontos de melhoria, onde a metodologia sim pode ser aplicada.

Na figura abaixo, temos um fluxograma com as etapas que o plástico passa até o consumidor final e para o estudo de caso, vamos focar na etapa 5 que se refere ao processo de reciclagem deste plástico.

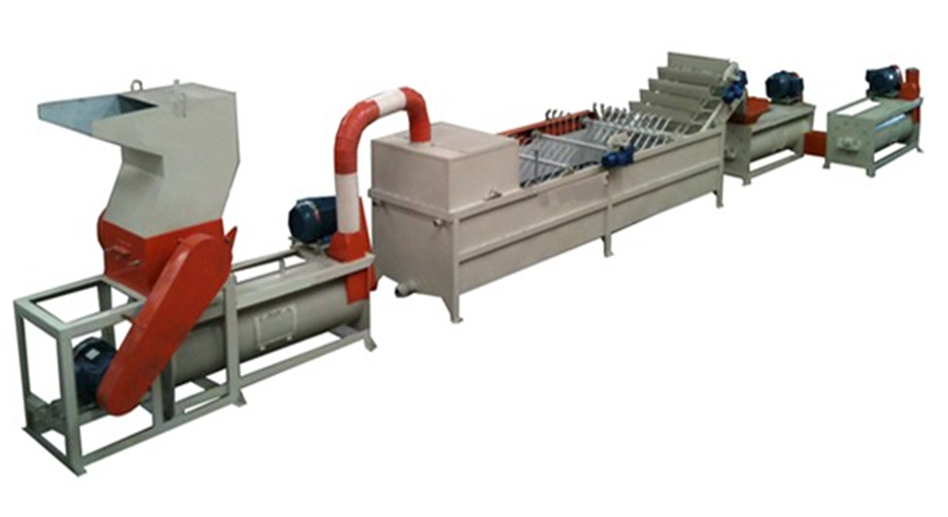

Figura 4 – Linha de produção em uma indústria de reciclagem plástica.

Fonte: ABIPLAST / Movimento Plástico Transforma – www.plasticotransforma.com.br

Ao receber o material em sua fábrica, o plástico passa pelo processo de reciclagem propriamente dito que consiste na sua fragmentação, separação e lavagem, secagem e extrusão, até que ela chegue em sua forma final em pellets que seguem para retornar para as empresas como uma matéria prima mais sustentável e barata.

Observando esse processo de forma macro, conseguimos identificar algumas dificuldades que com o uso de algumas ferramentas Lean, seriam mitigadas.

Focando na etapa de separação e lavagem, onde o material triturado será limpo e separado por tipos diferentes, pode-se ocorrer de não ser separado corretamente e misturado com outros tipos de plásticos, o que geraria um problema de qualidade no produto, uma vez que esses materiais seriam extrusados junto comprometendo as suas especificações e propriedades físico-químicas.

Buscando o auxílio de recursos do Lean, encontramos o conceito de Poka Yoke, que se trata de uma ferramenta utilizada para reduzir erros no processo, sendo eficaz na prevenção de falhas, garantindo melhor qualidade nos processos. Pensando nisso, a instalação de um tanque separador seria uma saída adequada para esse processo de separação e lavagem, uma vez que seria aplicado o conceito de mitigar erros. O tanque separador possui a função de levar o material e através de um processo físico, ele separa os materiais através de sua densidade, desta forma os matérias de maior densidade são imersos no tanque e seguem por uma esteira, enquanto os matérias de menor densidade flutuam no tanque e seguem para uma esteira diferente, evitando a mistura desses materiais.

Os ganhos com essa aplicação são diversos, como o aumento na produtividade por se tornar um processo mais rápido, aumento na qualidade pois garante que os materiais serão separados corretamente, e redução com retrabalho e custos, levando em consideração que o material quando é extrusado de forma errada deve passar novamente pelo mesmo processo

Outro recurso que pode ser utilizado nesse processo, é o uso de imãs. Sabemos que por mais que a separação é realizada, pode ser que fique algum resíduo entre o plástico, e caso venha ter alguma material mais duro ou ferroso, quando esse material entrar na extrusora pode danificar a matriz, causando uma quebra na máquina e gerando diversas perdas com a parada de processo, perda na produtividade, gastos com manutenção e etc.

Pensando em evitar esse tipo de falha, pode-se instalar superfícies imantadas conhecidas como mantas magnéticas, deste modo qualquer resíduo ferroso que passar por ficará retido e não seguirá para a extrusora.

Para melhor entendimento, colocamos uma imagem (Figura 5) de uma máquina de moagem de plástico onde todo esse processo ocorre.

Figura 5 – O conjunto de moagem de plástico

Fonte: Ability Equipamentos Ltda, 2023

Seguindo com o processo de reciclagem do plástico, passamos pela secagem e por fim uma das partes mais importantes que é a extrusão. Nessa etapa é onde o material chegará em seu estado final e seguirá para ser embalado e comercializado.

A extrusão é um processo de produção de peças de forma padronizada, onde o material é forçado de maneira contínua através de uma matriz. A forma destas peças é previamente definida e obtida de acordo com os desejos da fábrica para seu produto.

Deste modo, a máquina extrusora possui diferentes moldes que são as matrizes que devem ser trocadas dependendo do material a ser fabricado. Esse processo de troca de ferramentas é muito comum em diversos equipamentos que atendem produtos com especificações variadas, e ele é chamado de Setup.

O setup é um trabalho importante que é feito com o equipamento para produzir diferentes peças com qualidade. Significa deixar o equipamento pronto para começar a produzir. O tempo gasto preparando o equipamento até estar pronto é o tempo de setup, (Sugai2007).

A partir dessa definição, entende-se o setup como a união das atividades requeridas para o iniciar uma nova produção com produto diferente, incluindo as trocas de moldes, limpando o equipamento e preparando as matérias primas que serão utilizadas posteriormente nos lotes, bem como o ajuste de parâmetros do novo lote.

A otimização desse procedimento provoca benefícios em diversos âmbitos, entre eles a qualidade, custos, flexibilidade, utilização e capacidade. E dentro das ferramentas Lean, temos o SMED que auxilia nessa melhoria do processo.

O SMED (Single-Minute Exchange of Die) é uma técnica que auxilia indústrias de produção Just-in-Time a se organizarem melhor para lidar com os setups: estes são processos burocráticos que devem ser feitos antes de se realizar a produção. O SMED visa reduzir o tempo de troca entre produções diversificadas, evitando desperdícios e entregando os produtos às necessidades do cliente (Shibuya 2010). Ao adotar o SMED como uma ferramenta a empresa passa a ser mais competitiva perante ao mercado. Com ela, a empresa consegue ter rapidez e flexibilidade para responder rápido e de forma adequada às necessidades dos seus clientes. Consequentemente ela consegue entregar de forma rápida diversos produtos de qualidade em quantidades que satisfaçam os clientes e suas demandas (Sugai 2007).

Basicamente, essa ferramenta visa identificar as tarefas a serem realizadas, classificar o que é atividade externa e interna, onde atividade interna é toda aquela que só pode ser realizada com a máquina ou equipamento parado, já a atividade externa pode ser realizada sem a necessidade de parada. Após essa classificação, deve ser analisado quais atividades internas podem ser transformadas em atividades externas e por fim otimizar as atividades internas a fim de serem mais rápidas e eficazes (Figura 6).

Figura 6 – Separação de atividades interno e externo

Fonte: REDUÇÃO DO TEMPO DE SETUP EM EXTRUSORA PELO MÉTODO SMED EMUMA INDÚSTRIA DE FITA DE BORDA PLÁSTICA NO INTERIOR DE SÃO PAULO, 2021

No caso do setor de reciclagem de plástico onde existe o uso da extrusora que demanda de setup, o SMED tem grande valor. Pois como em seu processo os produtos mudam de dimensões e especificações, a matriz precisa ser limpa e/ou trocada, e com o uso do SMED esse processo pode ser mais rápido e eficiente, e acarretando todos os benefícios citados anteriormente.

Um grande exemplo para o SMED é o pit stop em corridas de fórmula 1, pois há uma grande necessidade de fazer modificações significativas no setup do carro, necessitando também de uma rápida troca com o uso de ferramentas como por exemplo, macaco hidráulico e parafusadeiras para dar continuação na corrida, portanto o SMED quando aplicado de forma bem feita, conseguimos atingir bons resultados (Figura 6).

Figura 7 – A equipe de pit do Jenson Button trocou todos os quatro pneus em um tempo recorde mundial de apenas 2,31s com sistema SMED (Single Minute Exchange of Die).

Fonte: Written by Gemba, 2016

6. Resultados e Discussão

Diante de todas as pesquisas realizadas, baseadas em artigos, livros e pesquisas acadêmicas, conseguimos nos aprofundar em como o conceito e as ferramentas do Lean Manufacturing podem impactar o processo nas indústrias, e em nosso caso de estudo em específico, o impacto nas indústrias de reciclagem de plástico.

Simples ações oriundas da ferramenta do 5S e os conceitos dos 7 desperdícios, trazem grandes benefícios no aumento de produtividade, e isso conseguimos afirmar com exemplos de aplicação onde um ambiente de trabalho organizado e limpo pode aumentar a produtividade devido a comodidade que o operador terá em suas atividades rotineiras e tais ações também se aplicam aos 7 desperdícios que quando eliminados ou reduzidos, conseguem da mesma forma aumentar a produtividade, e podemos citar a redução de movimentação por exemplo, que implicaria num tempo desnecessário gasto que pode ser revertido para tempo útil que agregue valor ao processo.

Outro resultado observado em nossos estudos foi com o uso do Poka-Yoke, uma ferramenta muito poderosa com a finalidade de eliminar ou reduzir a falha. Notamos que em processos suscetíveis a muitas falhas no processo, o índice de retrabalho em seus produtos produzidos é muito alto, e esse retrabalho é uma perda drástica para uma empresa, e esse fato se dá por conta de diversos gastos que são gerados sem agregar nenhum valor ou retorno financeiro.

E se tratando em takt time de processo, aprendemos com o Lean Manufacturing as vantagens que a aplicação do SMED trazem para o tempo do processo, pois em diversos segmentos da indústria, e não diferente da indústria de reciclagem de plástico, algumas máquinas e equipamentos precisam de alguns ajustes para produzir produtos diferentes, sejam eles trocas de moldes ou ferramentas, como também a limpeza, visando tirar todos os resíduos para receber uma nova produção. E com essa necessidade, perde-se tempo no processo que não podemos mitigar, no entanto com a aplicação do SMED conseguimos retirar análises que nos permitem otimizar o máximo esse processo e com isso diminuindo o tempo de processo, consequentemente aumentando a produtividade.

Por fim, podemos trazer consideráveis resultados com os estudos realizados. Levando em consideração que com todas essas aplicações citadas, é possível aumentar a produtividade e reduzir custos, conseguimos afirmar que isso geraria uma lucratividade muito maior para as empresas, que ao final de tudo é o que todos almejam aumentar.

7. Considerações Finais/Conclusões

Ao longo dessa pesquisa, nos aprofundamos nas indústrias de reciclagem de plástico, demonstrando os caminhos desde o começo da manufatura até as práticas atuais do Lean Manufacturing. Identificamos os possíveis desafios na decomposição do plástico, junto com as barreiras enfrentadas pelas pequenas indústrias de reciclagem. Destacamos o papel central das ferramentas do Lean Manufacturing na otimização desses processos, promovendo eficiência e sustentabilidade.

A busca por soluções ao nosso problema de pesquisa revelou que o Lean Manufacturing surge como uma alternativa robusta para elevar a eficiência operacional nas pequenas indústrias de reciclagem de plástico. A transição da velha guarda para o Lean não apenas promete reduzir desperdícios e aprimorar processos, mas também alinha as práticas industriais com um compromisso mais profundo com a responsabilidade ambiental.

No decorrer dos avanços históricos da manufatura, desde o fordismo até o advento do Toyota Production System e, por fim, ao Lean Manufacturing, compreendemos como as práticas evoluíram em resposta às demandas do mercado. Este estudo ressalta a importância crítica de adotar abordagens enxutas, especialmente em um setor onde eficiência e sustentabilidade são a espinha dorsal.

Ao concluirmos essa pesquisa, é fundamental olhar para frente e sugerir áreas promissoras para investigações subsequentes. Uma exploração mais aprofundada das aplicações específicas do Lean Manufacturing em diferentes estágios da reciclagem de plástico, juntamente com o desenvolvimento de estratégias adaptativas para pequenas indústrias, constitui um campo amplo para novas pesquisas. Ademais, examinar o impacto de políticas governamentais e iniciativas de conscientização ambiental na adoção do Lean pode alavancar ideias sobre a criação de um ambiente propício para a sustentabilidade.

Por fim, esse artigo mostra que a ligação entre o Lean Manufacturing e as pequenas indústrias de reciclagem de plástico pode ajudar a criar um futuro mais eficaz, mais limpo e com mais economia. Fazer uso dessas conclusões pode melhorar as formas de lidar com os plásticos que são jogados fora, tornando nosso planeta melhor e mais equilibrado.

8. Referências Bibliográficas

ALCICI, C. M. ANÁLISE DE EMPRESA DE RECICLAGEM DE RESÍDUOS SÓLIDOS SOB A ÓTICA DA FILOSOFIA LEAN: UM ESTUDO DE CASO. Taubaté, 40 p., 2017. Monografia (Graduação) – Universidade de Taubaté.

AMÉLIA S. F. S et all. Tendências e desafios da reciclagem de embalagens plásticas,2004. Disponível em: <https://www.scielo.br/j/po/a/pygZmYqm3yhzqVTzhwXvrNb/?lang=pt#>. Acesso em: 23/11/2023

ANTUNES, J. et al. Sistemas de produção: conceitos e práticas para projeto e gestão da produção enxuta. Porto Alegre: Bookman, 2008. 328 p.

ARAUJO, C. A. C. Desenvolvimento e aplicação de um Método de Implementação de Sistemas de Produção Enxuta utilizando os processos de raciocínio da Teoria das Restrições e o Mapeamento do Fluxo de Valor. Dissertação de mestrado. EESC – USP, 2004.

BUSINESSMAP. Os 7 Desperdícios do Lean: Como Otimizar Recursos. Disponivel em: <https://businessmap.io/pt/gestao-lean/valor-desperdicio/7-desperdicios-do-lean> Acesso em: 23/11/2023

CALDERONI, S. Os Bilhões Perdidos no Lixo. São Paulo; HumanitasEditora/FFLCH/USP, 1997.

CANGEMI, J. M., SANTOS, A. M., CLARO NETO, S. Biodegradação: Uma alternativa para minimizar os impactos decorrentes dos resíduos plásticos. Química Nova na Escola, n. 22, p. 17-21, 2005

DENNIS, P. Lean production simplified: A plain language guide to the world’s most powerful production system. 2. ed. New York: Productivity Press, 2007. 176 p.

DEMAJOROVIC, J. Da Política Tradicional de Tratamento do Lixo à Política de Gestão de Resíduos Sólidos. As novas prioridades. Revista de Administração de Empresas. São Paulo, v. 35, n.3, p. 88-93, 1995.

DIAS, Rafaela. “Conceitos de Manufatura Enxuta Aplicados a Uma Indústria de Suprimentos e Dispositivos Médicos”. Tese (Monografia em Engenharia de Produção). Graduação em Engenharia de Produção, UFJF, Juiz de Fora, 2006.

Drew, J., McCallum, B., & Roggenhofer, S. Jouney To Lean – Making Operational Change Stick. Great Britain: PALGRAVE MACMILLAN, 2004.

GHINATO, P. Sistema Toyota de Produção: mais do que simplesmente Just-intime. Caxias do Sul: EDUCS, 1996.

HEMAIS, C. A. Polímeros e a indústria automobilística. Polímeros: ciência e tecnologia, v. 13, n. 2, p. 107-114, 2003.

Hines, P., Found, P., Griffiths, G., & Harrison, R. Staying Lean – Thriving, Not Just Surviving (2nd ed.). New York: CRC Press, (2011).

Imai, M. Gemba Kaizen: Estratégias e Técnicas do Kaizen no Piso de Fábrica. São Paulo: IMAM, (1996).

LIKER, J. K. O modelo Toyota: 14 princípios de gestão do maior fabricante do mundo. Porto Alegre: Bookman, 2005. 320 p.

LINDGREN, Paulo. “Implementação do Sistema de Manufatura Enxuta (Lean Manufacturing) na Embraer”. Monografia apresentada ao Departamento de Economia , Contabilidade, Administração e Secretário Executivo da Universidade de Taubaté. MBA em Gerência de Produção e Tecnologia, Unitau, Taubaté, 2001.

MARCHI, C. M. D. F. Cenário mundial dos resíduos sólidos e o comportamento corporativo brasileiro frente à logística reversa. Perspectivas em Gestão & Conhecimento, v. 1, n. 2, p. 118-135, 2011.

OHNO, T. O Sistema Toyota de Produção: além da produção em larga escala. Porto Alegre: Bookman, 1997.

OLIVEIRA, P. L. Análise dos sete desperdícios da produção em um abatedouro de aves. 69 f. TCC (Graduação) – Curso de Engenharia de Produção, Universidade de Brasília, Brasília, 2016.

PLASTICS EUROPE, 2011, Plastics – the Facts 2011. An analysis of European plastics production, demand and recovery for 2011. Disponível em:<https://plasticseurope.org/> Acesso em: 26 de outubro de 2011.

RIANI, Aline. Estudo de Caso: “O Lean Manufacturing Aplicado Na Becton Dickinson”. Tese (Monografia em Engenharia de Produção). Graduação em Engenharia de Produção, UFJF, Juiz de Fora, 2006.

RIBEIRO, H.; BESEN, G.R. Panorama da Coleta Seletiva no Brasil: Desafios e Perspectivas a partir de Três Estudos de Casos, 2007. INTERFACEHS – Revista de Gestão Integrada em Saúde do Trabalho e Meio Ambiente. v.2, n.4, Artigo 1,Disponível em<https://www3.sp.senac.br/hotsites/blogs/InterfacEHS/wp-content/uploads/2013/07/2007-a rt-7.pdf> Acesso 22/11/2023.

ROTHER, M.; SHOOK, J. Aprendendo a enxergar: mapeando o fluxo de valor para agregar valor e eliminar o desperdício. São Paulo: Lean Institute Brasil, 2003.

SHIBUYA, Marcelo; OLIVEIRA, Cleverson de. A APLICAÇÃO DO SMED EM PROCESSOS DE EXTRUSÃO DE PLÁSTICOS ABS. XXX ENCONTRO NACIONAL DE ENGENHARIA DE PRODUÇÃO. São Carlos, SP, Brasil, 12 a15 de outubro de 2010.

SHIMBUN, N. K. Poka-yoke: improving product quality by preventing defects.Portland, MA: Productivity Press, 1988.

Shingo, S. The revolution in manufacturing: the SMED system. Productivity Press, 1985.

Shingo, S. O Sistema Toyota de Produção – Do ponto de vista da engenharia de produção. Porto Alegre, Ed. Bookman, 1996.

SHINOHARA, Isao. New Production System: JIT Crossing Industry Boundaries.Productivity Press, 1988.

Smeds, R. Managing Change towards Lean Enterprises. International Journal ofOperations & Production Management, v. 14, n. 3. Em linha 1994. Disponível em: <http://www.emeraldinsight.com/10.1108/01443579410058531>.Acesso em 22/11/2023.

SUGAI, Miguel; MCINTOSH, Richard Ian; NOVASKI, Olívio. Metodologia de Shigeo Shingo (SMED): análise crítica e estudo de caso. Gest. Prod., São Carlos, v. 14, n. 2, p. 323-335, maio-ago. 2007.

VALENCIA, D. R., PÉREZ, C. L., CORTES, E., FROESE, A. Nuevas alternativas en la construcción: botellas PET con relleno de tierra. Apuntes, v. 25 n. 2, p. 292 –303, 2012

Womack, P. J., Jones, T. J. A Mentalidade Enxuta das Empresas. Rio de Janeiro, Ed, 1998.

WWF / Banco Mundial (What a Waste 2.0: A global Snapshot of Solid Waste Manegemante to 2050).