REGISTRO DOI: 10.5281/zenodo.10205232

Genilson Sebastião Da Silva

João Vitor Magalhães Ramos Silva

Orientador: Jarilson De Souza Silva

Resumo

O elevador de carga é um dispositivo utilizado para movimentar mercadorias, matérias-primas ou objetos entre diferentes andares de uma indústria ou comércio, podendo sua instalação ser dentro ou fora de um edifício. Esse tipo de elevador foi projetado para movimentar cargas pesadas e fornecer soluções logísticas eficientes para diversos setores.

Este trabalho apresenta o dimensionamento estrutural de um elevador de cargas com capacidade para elevação de carga de até 500 kilos com segurança. Para a realização do dimensionamento foi utilizado a norma NBR 8400 (ABNT 1984) – Cálculo de equipamento para levantamento e movimentação de cargas e NBR 14712 (ABNT 2013) – Elevadores elétricos e Hidráulicos – Elevadores de carga, monta carga e elevadores de maca – Requisitos de segurança para construção e instalação. Para o dimensionamento utilizou-se de dois softwares, Ftool para a realização dos diagramas de carregamento e Solidworks versão estudantil para concepção de toda estrutura e verificação dos carregamentos e analisar se está nos padrões da norma regulamentadora.

Palavras-chaves: Elevador de cargas, movimentação de carga, dimensionamento

Abstract

The cargo elevator is a device used to move goods, raw materials, or objects between different floors of an industry or commerce, and its installation can be inside or outside a building. This type of elevator was designed to move heavy loads and provide efficient logistics solutions for various sectors

This work presents the structural design of a cargo elevator with a capacity to lift loads of up to 500 kilograms safely. For the dimensioning, the NBR 8400 (ABNT 1984) – Calculation of equipment for lifting and moving loads and NBR 14712 (ABNT 2013) – Electric and Hydraulic Elevators – Cargo elevators, freight elevators, and stretcher elevators – Safety requirements for construction and installation were used. Two software programs were used for the dimensioning: Ftool for the realization of the loading diagrams and Solidworks student version for the conception of the entire structure and verification of the loads to analyze if it is within the regulatory standards.

Keywords: Cargo elevator, load movement, sizing

1. Introdução

Os sistemas de elevação são exemplos da evolução tecnológica da humanidade desde os tempos passados, diante da necessidade como exemplo a criação de poços para extração e elevação de água, para a construção das pirâmides egípcias e é utilizado até os dias atuais, visto que, os grandes centros urbanos, com seus arranha-céus ou distritos industriais e residenciais possuem elevadores e que são essenciais (Ângelo,2016).

O elevador é definido como um mecanismo interligado e combinado, podendo ser de mecanismo eletromecânico ou hidráulico. Nesse sentido, apresenta um amplo cenário para utilização com importância em edifícios de habitação, indústrias, comércios e hospitais, contribuindo na elevação de cargas e pessoas em uma trajetória vertical (Ângelo, 2016).

Os equipamentos de elevação de carga devem ser os mais mecanizados possíveis, de forma a utilizar o mínimo de mão de obra para controle, manutenção e serviços auxiliares, evitando qualquer dano à carga transportada, trazendo prejuízo para a empresa prestadora de serviços, ou impedimento de qualquer forma ao processo produtivo (Rudenko, 1976). Com objetivo de atingir as metas descritas anteriormente, é preciso compreender que existem diferentes tipos de máquinas de elevação, e que suas classificações são baseadas em uma variedade de características, como projetos, finalidades, tipos de movimento e outras considerações (Rudenko, 1976). Ademais, segundo Rudenko (1976), esses equipamentos fazem parte de um grupo de dispositivos de ação periódica, projetados com mecanismos próprios de elevação ou movimentação de cargas, sendo o transporte de carga dividido em três grupos.

- Máquinas de Elevação;

- Equipamento de transporte;

- Equipamento de superfície e elevado.

As máquinas de elevação são um grupo de máquinas que movimentam as cargas para cima e para baixo, podendo parar em qualquer altura, outrossim, existem equipamentos que além de movimentarem a carga no sentido vertical, conseguem movimentar horizontalmente, em ângulos e girar cargas, movimentos frequentemente utilizados em guindastes. Os equipamentos de transporte enquadram um grupo de máquinas que não necessariamente fazem o içamento de carga, mas fazem o transporte horizontal e realizam o transporte contínuo e são conhecidos como esteiras transportadoras. Já os equipamentos de superfície e elevados manuseiam as cargas geralmente em lotes, sendo eles as empilhadeiras que podem transportar cargas unitárias como a granel (Rudenko, 1976).

Para Asonka (2017), “a função de um elevador depende da finalidade para qual foi construído”, e para Rudenko (1976) “é um grupo de aparelhos de ação periódica projetadas com mecanismos de elevação ou para o movimento e elevação de cargas”, sendo ainda subdividida em equipamentos móveis ou estacionários o que dificulta sua classificação.

1.1. Objetivo geral

Este estudo tem como objetivo a elaboração de um projeto de elevador de cargas seguindo todas as normas estabelecidas na NBR 14712 e NBR 8400, realizando desde os cálculos da estrutura para ser mais otimizada e segura e a seleção dos mecanismos para realizar a elevação da cabine juntamente com os produtos da empresa para impulsionar a transferência, logística e segurança no processo de movimentação de cargas.

1.2. Objetivos específicos

- Definir a estrutura a ser usada de acordo com as normas e regulamentações aplicáveis;

- Determinar esforços mecânicos em estruturas, e as forças que atuam sobre os componentes estruturais, que são projetados para suportar cargas e manter a estabilidade da estrutura;

- Realizar um esboço no software CAD especializado para criar um modelo 3D;

- Estimar o orçamento dos materiais, assegurando sua qualidade e durabilidade, garantindo que a estrutura construída tenha uma vida útil prolongada.

- Justificativa

Elevadores de cargas são máquinas aplicadas para os transportes de mercadorias e materiais entre diversos andares de um edifício ou para fins industriais. Geralmente são projetados para suportar cargas pesadas e possuem dimensões diferentes dos elevadores de passageiros.

A importância dos elevadores de cargas está associada à otimização da logística de transporte e movimentação de materiais em diversos campos da economia, por exemplo indústrias, comércio, entre outros. Assim, é capaz de transportar grandes volumes de materiais de forma rápida e segura, tendo aumento na produtividade e reduzindo custos

Com isso, a construção de um elevador de carga adequado permite uma eficiente e melhoria na qualidade do produto e produtividade entre os departamentos, garantindo excelentes condições de trabalho para os colaboradores, sem a necessidade de esforços físicos excessivos, além de prevenir acidentes de trabalho.

2. REFERÊNCIAL BIBLIOGRÁFICO

2.1. Histórico dos Elevadores

Em 1500 a.C, os elevadores já eram utilizados pelos egípcios para a elevação das águas do rio Nilo e construção de pirâmides. E por volta de 1556 foi criado uma máquina de elevação contendo rodas dentadas (engrenagens) e correntes que eram movidas por animais. Anos depois surgiu a cadeira de escalada construída pelo matemático Erhardt Weigel, construído em trilhos preso na parede e com um contrapeso movido manualmente, a partir daí o avanço em projeto de elevação passou a ganhar mais visibilidade. (Miravete & Larrodé, 2007).

E ainda nos tempos antigos, aproximadamente 236 aC, o engenheiro, matemático, físico e inventor grego Arquimendes inventou um dispositivo que utilizava corda e polia para o palácio do imperador, além disto, utilizavam os trabalhadores como contrapeso para retirar água de poços ou movimentar objetos grandes e pesados (Mitsubishi Eletric, 2023)

Com o passar do tempo, a tecnologia passou por inúmeras evoluções e ocorreu a chamada revolução industrial, acontecendo, assim, as transformações das formas de tração, pois foram substituídas pelas energias a vapor criada por James Watt (Miravete & Larrodé, 2007). E a partir do século XIX com a era da eletricidade, foram desenvolvidas novas tecnologias de elevação impulsionadas pelo surgimento dos prédios e arranha-céus, de maneira que os Estados Unidos surgiram como um dos países a desenvolverem tecnologias de elevadores (Mitsubishi Eletric, 2023).

Ao longo dos anos foram criados outros modelos de elevadores, porém, um problema que sempre esteve presente nos elevadores eram a falha que ocorria nas cordas, entretanto, em 1853 Elisha Graves Otis criou o primeiro elevador com segurança para evitar a queda das plataformas (Miravete & Larrodé, 2007). Na Inglaterra foi desenvolvido por dois arquitetos conhecidos como Frost e Stuart desenvolveram um elevador de tração acionado por correias e contrapeso e movido a vapor e ficou conhecido como “Teagle”, sendo assim, os modelos de Otis e de Frost e Sturt tornaram-se os mecanismos de segurança fundamentais nos elevadores (Mitsubishi Eletric, 2023).

Em 1878, criou-se o elevador hidráulico, que é operado apenas com água para que conseguisse velocidade e trajetos maiores, constituídos por cilindros que acionava diretamente a plataforma. Com isso, deu-se início a nova era dos elevadores, fazendo com que eles atingissem uma altura de 10 a 12 andares e uma velocidade 3 m/s, tornando-os parcialmente seguro e silenciosos, mas seu custo passou a ser alto devido a demanda de materiais que seriam necessários para a instalação além do grande consumo de água (Miravete & Larrodé, 2007).

No final do século XIX, os elevadores hidráulicos começaram a ser substituídos pelos elevadores elétricos. E com o passar do tempo foi sendo agregado em indústrias e residências, no entanto, ainda enfrentavam problemas no tráfico vertical, que foi solucionado pela empresa Otis nos anos seguintes. O mecanismo inicial era o vapor, que foi substituído por motor elétrico de corrente contínua. Além disso, vale destacar sua vantagem pelo baixo custo, contudo, apresenta como desvantagem uma imprecisão de paradas que foi minimizada com a instalação de grupos reguladores de velocidade Ward Leonard que marcou a época na evolução tecnológica dos elevadores (Mitsubishi Eletric, 2023).

A partir do século XX, as manobras acionadas por cabos são substituídas por manobras de botão. Ademais, a velocidade alterada para 2m/s pelo sistema de velocidade Ward Leonard, permitindo a criação de elevadores mais modernos. Já em relação a eletromecânica, foram instalados dispositivos de segurança nas portas que faziam com que o elevador funcionasse com as portas fechadas, interruptores na cabine que respondiam ao duplo sentido, além disso, os impulsos elétricos eram transmitidos até a casa de máquinas através de cabos elétricos (Miravete & Larrodé, 2007).

2.2. Elevador de carga na indústria

A indústria é uma atividade que envolve processos e transformações de matérias-primas, sendo movida por diversos mecanismos a fim de que exerça uma produção eficiente. Dentre esses mecanismos, pode-se citar as máquinas de elevação e de transporte que simbolizam uma diversidade de mecanismos de cargas e de operações de transportes que dependem de um elevado índice tecnológico (SOUZA, JUNIOR, NETO, 2017).

Assim, cabe ressaltar que as indústrias, ao longo do tempo, sofreram transformações que influenciaram no âmbito político, econômico e social. Nesse sentido, as indústrias passaram por revoluções expressivas, introduzindo a manufatura automatizada, representada por mecanismos a vapor, posteriormente substituindo o vapor pela energia elétrica, e por fim, ocorreu a ascensão da terceira revolução industrial ao qual foram introduzidos componentes eletrônicos nos mecanismos industriais (SOUZA, JUNIOR, NETO, 2017).

No entanto, atualmente, o mundo vivencia a quarta revolução industrial que visa desenvolver processos e produtos que garantam maior autonomia e eficiência no cotidiano. Nesse viés, esse período passou a ser reconhecido pelo conceito de indústria 4.0 na Alemanha e, posteriormente, ganhou reconhecimento global. Além disso, esse tipo de transformação permitiu uma maior competição no mercado industrial, uma vez que, o setor se relaciona com a qualidade de vida (KOCH et. al, 2014).

Nesse sentido, como auxílio para o desenvolvimento da indústria 4.0, tem-se os elevadores de carga, considerados de extrema importância para a sociedade, que se caracteriza por ser um processo afetivo tecnológico para tornar as indústrias mais eficientes e inteligentes (KOCH et. al, 2014).

2.2.1. Principais tipos de elevadores

Os elevadores possuem diversas finalidades e são construídos para se adaptar as características dos ambientes e setores e a variedade de maquinas de elevação podem ser classificadas através de várias características, por exemplo: projetos, finalidades, tipos de movimentos e etc Rudenko (1976).

Atualmente existem dois tipos de elevadores predominante no mercado, os hidráulicos e a tração. Os elevadores de tração são mais utilizados por serem mais versáteis, atingirem maiores velocidades e grandes alturas como exemplo os utilizados nos arranha-céus e possuírem sistemas de segurança melhores. Os elevadores do tipo hidráulicos, por sua vez, são mais destinados para edifícios menores e levantamento de cargas mais pesadas (Meuelevador, 2019, Online).

2.2.1. Elevadores de Tração

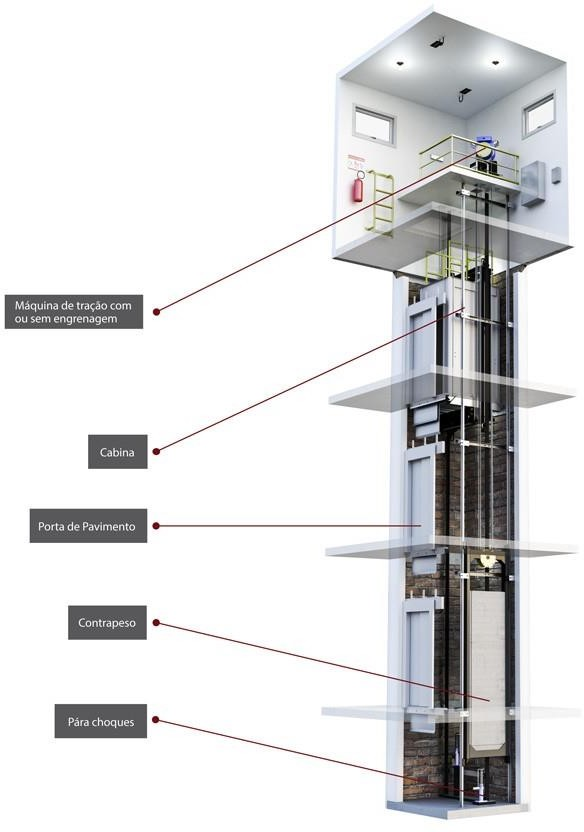

Para Ângelo (2016) “o elevador de tração (figura 1), tem este nome em virtude da sua máquina de tração, que movimenta a cabine e/ou a cabine e contrapeso e ser composta por um motor elétrico”.

Este equipamento pode se enquadrar em dois grupos, maquinas de tração com e sem engrenagens e operam em uma velocidade de 38 a 150 metros por minutos, os seus componentes são os cabos de aços, denominado como cabos de tração, onde uma das pontas é presa ao topo da cabine do elevador e enrolada a ranhuras especiais de um tambor (polias) e a outra extremidade é presa a um contrapeso que se move em guias. O contrapeso é calculado para obter o peso da cabine mais e o peso da metade de sua ocupação, sendo assim, o carro sobe enquanto o contrapeso desce fazendo com que o motor tenha que erguer só a metade da carga de ocupação, este mecanismo é utilizado para reduzir a carga do motor e economizar energia (Agnaldo, 2007).

A soma de todo o conjunto (cabine, componentes estruturais, de segurança e contrapeso) pressionam os cabos nas polias, provendo a tração necessária para o movimento do elevador (Agnaldo, 2007).

Figura 1: Desenho esquemático do elevador a tração.

Fonte: RBA Elevadores.

2.2.2. Elevador Hidráulico

Ângelo (2016) define elevador hidráulico (figura 2) como um elevador que utiliza óleo-hidráulico num cilindro para elevar a cabine sem a necessidade de contrapeso, e por não possuir o mesmo necessita de uma elevada potência elétrica para realizar o deslocamento da cabine.

Os elevadores hidráulicos são utilizados para edifícios de até seis andares e/ou transporte de grandes cargas e não utilizam os equipamentos convencionas em cima fazendo o içamento da cabine, os mecanismos utilizados nos elevadores hidráulicos para o acionamento é de forma direta ou indireta por meio de um ou mais cilindros posicionado em baixo ou ao lado da cabine e acionando por uma bomba eletro- hidráulica que pressiona o óleo hidráulico e movimenta o pistão e podem operar a velocidade até 45 metros por minutos. Os elevadores hidráulicos não necessitam de casa máquinas no topo da estrutura, podendo ficar na base da estrutura. As válvulas elétricas controlam a liberação do óleo para a subida e descida suave do elevador. Um problema deste tipo de equipamento é a falha em ocorrer o vazamento de óleo o que é prejudicial ao meio ecológico (Agnaldo, 2007).

Figura 2: Desenho esquemático do elevador hidráulico.

Fonte: GMV.

2.3. Modelos de elevadores

2.3.1. Elevador de passageiros (ascensores)

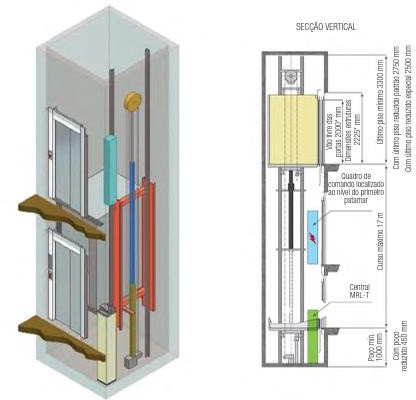

Pra Monteiro (2016) os ascensores “são elevadores destinados ao transporte vertical de pessoas ou pessoas e carga dentro de um edifício residencial ou comercial e cuja cabina tem dimensões e constituição que permitem o acesso de pessoas”, como representado na (figura 3). A maioria dos mecanismos de acionamento são a tração, com cabos, sistemas com acionamento elétrico, podendo ter casa de máquina na parte superior ou sem casa de máquina, onde a máquina que faz a elevação fica situada no poço, ou com sistema de acionamento hidráulico, isto de acordo com a estrutura arquitetônica e o projeto à qual foi produzido (CrelElevadores, online).

Figura 3: Elevador de passageiros (ascensores).

Fonte: Arch daily.

2.3.2. Elevadores panorâmicos de passageiros

O elevador panorâmico de passageiros é utilizado em edificações cujo o projeto arquitetônico tenta manter de forma harmoniosa o conjunto elevador e edificação. Tem-se sua utilização em shoppings, escolas, dentre outras. Este elevador pode ser equipado com sistema de tração com acionamento elétrico com ou sem casa de máquina e dependendo do edifício podendo ser hidráulico (CrelElevadores, Online).

O elevador panorâmico proporciona ao passageiro uma viagem agradável enquanto o elevador se desloca proporcionando uma vista do edifico o qual foi instalado, como demostrado na figura 4 (TK Elevator,Online).

Figura 4: Elevador panorâmico da instituição Afya Uniredentor (Itaperuna/RJ).

Fonte: Acervo do autor.

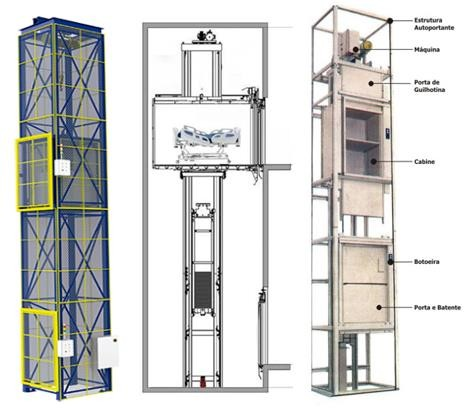

2.3.3. Elevador de cargas

Para Agnaldo (2007) os elevadores de cargas, são produzidos para movimentar diferentes tipos de cargas e são classificados de acordo com o tipo de carga, podendo ser carrinho de mão, automóveis, caminhões comerciais e etc. Estes equipamentos são utilizados para o transporte vertical de materiais apresenta muitos benefícios para o setor industrial e comercial.

São produzidos com sistema de acionamento de tração por sistema elétrico com e sem casa de máquina e também com acionamento hidráulico (Zenit, Online). E seguindo a norma regulamentadora NBR 14712, estabelece requisitos de segurança para elevadores de carga, e divide os elevadores de carga em três tipos, sendo eles elevadores de carga, elevadores de maca e elevadores monta-cargas.

- Elevadores de cargas: Elevador destinado ao transporte de cargas e somente a pessoa que realiza a carga e descarga pode viajar no equipamento como representado na figura 5 a.

- Elevador de maca: Elevador de passageiros com dimensões apropriadas para o transporte de pacientes deitadas em leitos hospitalar, representado na figura 5 b.

- Elevador monta-carga: Mecanismo de transporte com o carro onde a cabine se desloca entre guias e o tamanhão é limitado e é exclusivamente para o transporte de pequenas cargas, apresentado na figura 5 c.

Figura 5: a) elevador de cargas, b) elevador de maca, c) elevador monta-carga.

Fonte: a) Grupo imetal, b) Espel elevadores e c) Atol elevadores

2.4. Estrutura Metálica do Elevador

A estrutura de um elevador de carga é uma das partes principais do elevador, visto que comporta vários componentes que trabalham em conjunto para transportar cargas com segurança e eficiência e o material utilizado para a composição dos elementos deve possuir uma alta resistência e durabilidade para suportar as cargas dinâmicas e estáticas que são aplicadas nos elevadores (Albuquerque, 2021).

2.4.1. Composição do Material da Estrutura

O aço, como os demais metais, é uma liga metálica amplamente utilizada na construção civil, na fabricação de equipamentos mecânicos e demais aplicações. O tipo ASTM A36 é um aço carbono estrutural e possui sua composição demostrada no quadro 1, sendo o mais comum em aplicações de estruturas devido sua enorme versatilidade e propriedades mecânicas (Albuquerque, 2021).

Quadro 1: Composição do aço A36.

Composição do aço A36 Ferro (Fe) Silício (Si) Fósforo (P) Carbono (C) Manganês (Mn) Enxofre (S)

Fonte: Acervo do autor.

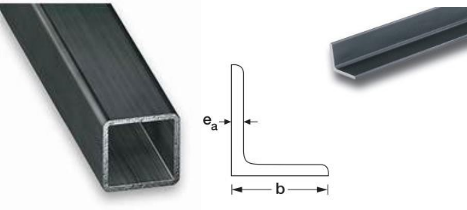

Além disso, é conhecido por ter alta ductilidade, ou seja, tem capacidade do material se deformar plasticamente sem se fraturar antes de atingir seu limite de ruptura, também considerado de fácil soldabilidade, podendo ser soldado por vários processos de soldagem e possui suas propriedades mecânicas demonstradas na tabela 1 (Alburquerque, 2021). Já em relação aos principais produtos representados na figura 6, obtidos através do aço A36, é possível destacar: cantoneiras, barras redondas, barra chata, barra quadrada, perfil I, perfil U, perfil T e perfil estrela (Gerdal, online).

Tabela 1: Propriedades Mecânicas.

Resistência a tração 400 MPa Resistência ao escoamento 250 Mpa

Fonte: Acervo do autor.

Figura 6: Principais produtos.

Fonte: Catálogo Arcelor Mittal.

2.4.2. Chapas

A chapa metálica (figura 7) em um elevador de carga atende a uma variedade de propósitos, dependendo do contexto específico em que é utilizada. Assim, pode ser usada na segurança pois sua principal característica é a superfície antiderrapante para evitar que objetos e pessoas caiam, ajudando a prevenir acidentes e lesões, e também, mantem a estabilidade da carga e auxilia na distribuição do peso de maneira uniforme (ASM Engenharia online).

Figura 7: Chapa para pisos.

Fonte: Rio sol metal.

2.5. Mecanismos

2.5.1. Motor

Ao selecionar um motor (figura 8) para um elevador de carga, é importante considerar vários fatores, como capacidade de carga do elevador, velocidade necessária, eficiência energética e requisitos de segurança. Também vale ressaltar a escolha do tipo de corrente elétrica, sendo ela corrente continua (CC) ou corrente alternada (CA) que caracteriza o fluxo de carga elétrica no circuito (Sato,2013).

- Corrente alternada (CA) é descrita pelo fluxo de corrente constante, sempre na mesma direção.

- Corrente continua (CC) é definida por um fluxo de corrente que varia ao longo do tempo.

Figura 8: Motor elétrico.

Fonte: Catálogo WEG

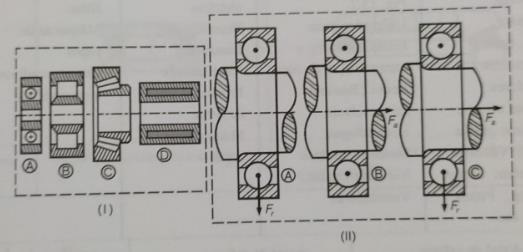

2.5.2. Redutor

O sistema de transmissão, também conhecido como redutor (figura 9), é um componente utilizado para reduzir a velocidade de um eixo para outro. Desempenhando um papel vital em muitos processos industriais e mecânicos, permitindo o ajuste da velocidade de rotação e aumentando o torque disponível (Collins, 2006).

Ao selecionar um redutor para um elevador de carga, é importante considerar vários fatores, como:

- Capacidade máxima de carga que deve suportar, sendo fundamental selecionar uma caixa de engrenagens com torque e resistência suficientes para suportar o peso da carga;

- Velocidade de operação, o que ajuda a selecionar a relação de transmissão necessária no redutor para atingir a velocidade desejada;

- Altura máxima de elevação, pois é preciso de um redutor com maior eficiência e capacidade de torque;

- Confiabilidade e Qualidade, é a garantia que o redutor tenha uma longa vida útil e possa operar de forma confiável sob condições severas de carga e operação.

Figura 9: Redutor.

Fonte: Transmaq motorredutores.

2.5.3. Cabo de Aço

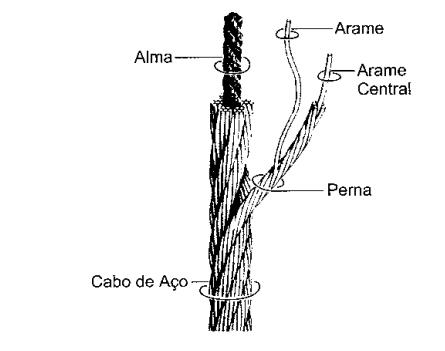

Cabo de aço representado na figura 10 é uma estrutura flexível e resistente composta por fios de aço trançados helicoidalmente, e por terem alta resistência e durabilidade são usados para transmitir forças, suportar cargas e realizar movimentos em diferentes aplicações (Collins,2006).

Ao selecionar o cabo de aço para um elevador de carga, vários fatores importantes precisam ser considerados para garantir a segurança e a eficiência do sistema.

- Carga de trabalho;

- Espessura do cabo;

- Material que o cabo é feito;

- Normas e regulamentações.

Figura 10: Cabos de aço.

Fonte: Elemento de máquina.

2.5.4. Acoplamento

O acoplamento (figura 11) é um mecanismo que conecta dois eixos rotativos, com a capacidade de transmitir movimento e torque de forma eficiente, minimizando as perdas de energia durante a transmissão (Colins, 2006).

Figura 11: Acoplamento.

Fonte: Uptech.

2.5.5. Eixo

Para Melconian (2000), é importante compreender que o eixo (figura 12) é representado por uma peça rotativa com uma seção transversal circular que transmite força e movimento para engrenagens, polias, acoplamentos de volante de inércia. Assim, para determinar o eixo, sua geometria e material precisam ser definidos. Posteriormente, os pontos críticos precisam ser localizados e deve ocorrer uma análise da tensão e depois da deflexão.

Figura 12: Eixo.

Fonte: ETW

2.5.6. Mancal de Rolamento

Os mancais de rolamentos são elementos de máquinas usados para suportar e guiar eixos rotativos, além de serem utilizados para reduzir o atrito e fornecer movimento. Podem ser classificados como rolamentos de esfera, rolos cilíndricos ou cônicos e agulhas, conforme a figura 13 abaixo (Cunha, 2005).

Figura 13: Mancais: (1) Elementos girantes rolantes, (A) esfera, (B e C) rolos, (D) agulhas.

Fonte: Lamartine Bezerra da Cunha

2.6. Propriedades dos Matérias

2.6.1. Resistência dos Materiais

“Para poder transformar a Natureza, o homem precisa de ferramentas e tecnologia. Para criar tecnologia, precisa de teorias que correspondam à sistematização de conhecimentos e à descoberta de leis naturais que orientam seu trabalho. Depois de criar uma série de teorias, algumas das quais superam e substituem outras, o homem procura sistematizá-las dando-lhes nomes, delimitando suas validades e estabelecendo um grau de hierarquia entre elas” (BOTELHO, 2013, p. 01).

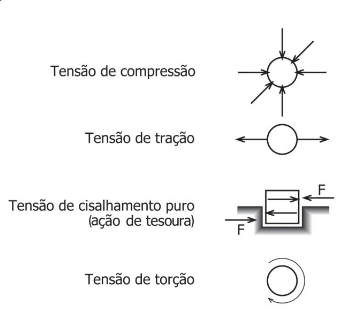

Seguindo o entendimento de Botelho (2013), uma estrutura está em equilíbrio graças aos empenhos de esforços ativos e reativos exercidos sobre elas, que lhe conferem um estado de repouso, entretanto, se esses esforços forem muitos grandes, podem levar uma estrutura a ruptura, e este fato acontece se alguma parte da estrutura sofrer um valor extremo de tensão de compressão ou tração, de cisalhamento puro ou uma força de torção (figura 14), podendo levar ou não, o colapso da estrutura.

Figura 14: Tipos de tensões.

Fonte: Resistencia dos materiais

A resistência dos materiais é um recurso da mecânica que estuda a relação entre as cargas externas que atuam sobre os corpos deformáveis e a intensidade das forças internas que agem sobre eles. Além disso, no projeto estrutural ou máquina é necessário o princípio da estática para verificar as forças que estão atuando sobre os elementos, e também no seu interior (HIBBLER, 2004).

2.6.2. Tensão-Deformação

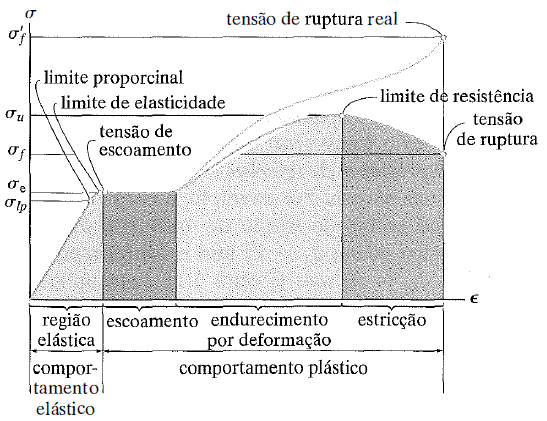

Para se obter as características importantes de um material é necessário conhecer as relações entre tensões e deformações específicas e estas são obtidas através do diagrama tensão-deformação como demostrado na figura 15. A obtenção do diagrama de certo tipo de material se dá através do ensaio de tração com uma amostra do material (BEER, 2008).

Para HIBBLER (2004), esse diagrama é muito importante, visto que proporciona soluções para as engenharias adquirir dados sobre a resistência a tração ou compressão do material, sem precisar levar em consideração o seu tamanho ou formato. O aço é um material normalmente utilizado na confecção de elementos estruturais e mecânicos e o diagrama representado na figura 15 mostra as características referentes para um corpo de prova de aço, sendo possível obter quatro comportamentos que são mais relevantes.

Figura 15: Diagrama Tensão-Deformação.

Fonte: Resistência dos materiais.

- Comportamento Elástico: Ocorre o comportamento elástico do material, quando o mesmo é submetido a um esforço mecânico e isso continua até atingir o limite de elasticidade, ao retirar a carga, o corpo de prova retorna a sua forma original.

- Deformação Plástica: Um pequeno aumento na tensão acima do limite de elasticidade resultará no seu colapso e fará com que se deforme permanentemente e esse comportamento é denominado escoamento.

- Limite de Resistência: Quando o escoamento tiver terminado, ao aplicar uma carga adicional ao corpo de prova, resulta em uma curva que se eleva até atingir a máxima tensão, e durante o ensaio o corpo de prova se alonga e sua seção diminui.

- Estricção: A partir do limite de resistência, a área da seção transversal começa a diminuir e esse fenômeno é causado por planos de deslizantes formados no interior do material e as deformações são causadas por tensão de cisalhamento e por consequência o corpo de prova quebra quando atinge a tensão de ruptura.

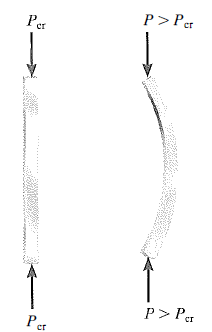

2.6.3. Flambagem

Na concepção de um elemento estrutural é essencial que ela satisfaça requisitos específicos de resistência, deflexão e estabilidade e, todavia, os elementos estruturais podem estar sujeitos a cargas de compressão e se forem compridos e esbeltos, a carga pode causar a sua deflexão. Os elementos estruturais submetidos a força de compressão são conhecidos como colunas e a deflexão lateral que ocorre é denominada flambagem (figura 16). A carga axial máxima que a coluna suporta é conhecida como carga crítica, a qual foi adicionada e provocará a flambagem da coluna, podendo resultar em uma falha e eventualmente causar o colapso repentino de uma estrutura ou mecanismo (Hibbler, 2004).

Figura 16: Flambagem.

Fonte: Resistencia dos materiais.

2.6.4. Programas de análise estrutural

Para Betol (2008), o desenvolvimento tecnológico dos últimos séculos trouxe várias revoluções para as áreas da engenharia e afins, e os softwares são ferramentas tecnológicas que atualmente são indispensáveis para qualquer engenheiro, arquiteto. A associação CAD (computer-aided desing) ao CAM (computer-aided manufacturing) proporciona uma variedade de procedimentos envolvendo a concepção e design de peças mecânicas (figura 17), projetos arquitetônicos e estrutural.

Figura 17: Simulação em software.

Fonte: VFG Engenharia.

As ferramentas computacionais auxiliam na visualização de layouts ou produtos finais, tomadas de dimensões, e também, contribuem para a redução de tempo e para melhorar a qualidade dos projetos, identificar problemas em peças e projetos antes de sua concepção, garantindo maior precisão. Todos esses processos podem ser aplicados em todos os ramos da indústria (Pelisser, 2021)

- SolidWork: É um software CAD que permite a criação de objetos com modelagens 3D para as engenharias de produtos em geral, possui ferramentas otimizadas para desenhos técnicos, montagens, simulações e análise de dados.

- AutoCad: Software CAD bastante utilizado por engenheiros mecânicos e civil e arquitetos para o desenvolvimento de projetos e desenhos técnicos como por exemplo: planta baixa de residências e comércios, máquinas e equipamentos.

- Catia: O software Catia foi desenvolvido para diversas áreas e se destaca por realizar impressões em 3D de acordo com projeções e coordenadas, através desta ferramenta é possível realizar protótipo de produtos, detalhes, agilidade e diminuição de custos e retrabalhos.

- Revit: é um software utilizado para projetos, construção e gerenciar edifícios permitindo a criação 3D detalhadas e integradas com as informações do projeto como estrutura, mecânica, elétrica e hidráulica.

2.7. Definições nas Normas Regulamentadoras

Como forma de calcular a estrutura e os componentes mecânicos dos elevadores de carga é preciso compreender a norma que rege essas competências. Nesse sentido, tem-se como parâmetro a norma NBR 8400 (1984). Abaixo serão listados os principais termos presentes nesta norma e que são utilizados para o dimensionamento do Pórtico Rolante.

- Carga Útil – esse componente, refere-se a carga total que é suportada pelo gancho ou qualquer objeto de içamento;

- Carga de Serviço – é a carga útil com acréscimo da carga dos acessórios presentes no ato de içamento;

- Carga permanente – é o total das cargas (estruturais, mecânicas e elétricas);

- Serviço Intermitente – refere-se as paradas que o equipamento deve realizar durante um período prolongado de serviço;

- Serviço intensivo – o equipamento é utilizado a todo o momento, e quando há paradas, elas são curtas;

- Turno – é o período total de trabalho (8 horas);

- Translação – é o movimento horizontal do equipamento;

- Direção – é o movimento horizontal do carro do equipamento;

- Orientação – é o movimento horizontal angular da lança do equipamento.

3. MATERIAIS E MÉTODOS

3.1. Definição de Parâmetros Iniciais

De acordo com a norma NBR ISO 10.006 (Gestão da Qualidade), o gerenciamento de um projeto é, “Planejar, organizar, supervisionar e controlar todos os aspectos do projeto em um processo contínuo para alcançar os objetivos”, e dessa forma, nesta etapa, será especificado os materiais e métodos para alcançar os objetivos deste projeto. O estágio inicial, estabelece os requisitos completos para projetar o equipamento através do memorial descritivo, apresentado nos tópicos abaixo:

- O elevador deverá cumprir as normas NBR 14712 e NBR 8400, normas técnicas para elevadores de carga;

- O projeto é para um ambiente interno, dentro de uma instalação industrial;

- Distância mínima do térreo até o teto superior: 8 metros;

- Percurso: 8 metros;

- Velocidade: 0,70 m/s;

- Faixa de operação diária: 8 horas

- Elevação do conjunto: Moto redutor;

- O elevador de carga terá a capacidade de 500 Kg;

- A cabine deve comportar um palet PBR de 1000 mm por 1200mm;

- O carregamento e descarregamento realizado por paleteiras manuais.

- Portas de acionamento manual;

- O elevador será operado externamente.

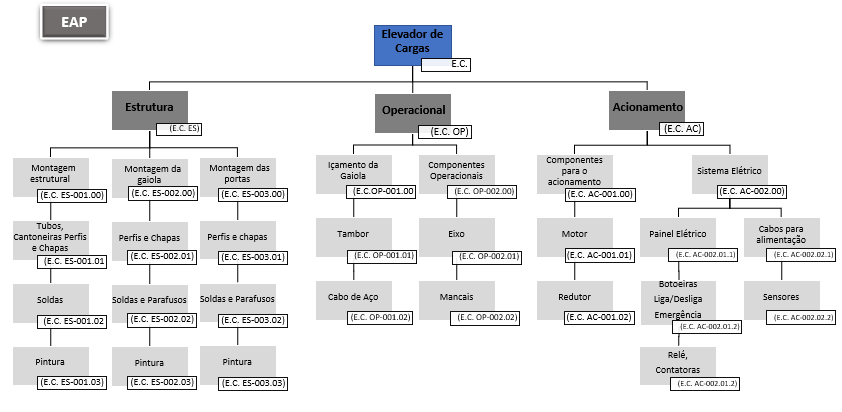

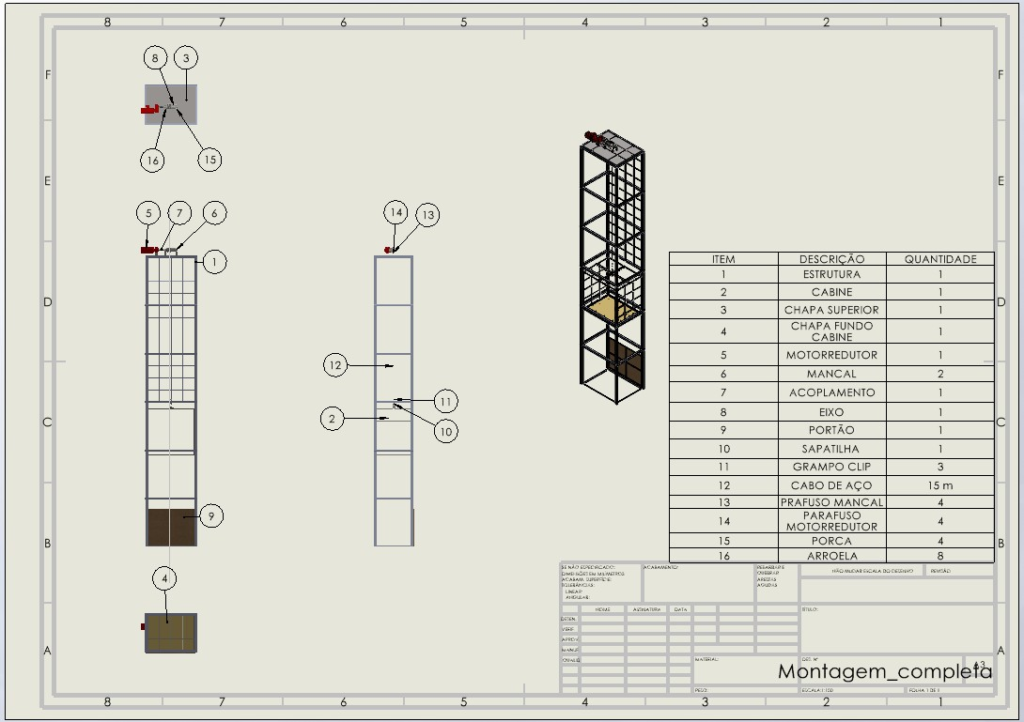

A Estrutura Analítica de Projeto (EAP) é um processo de subdivisão de projeto tornando-o mais gerenciável e traz consigo o benefício de ter uma visão estruturada de como é o projeto (Dos Santos Gama, 2017). O fluxograma, representado na figura 18, apresenta a EAP detalhando os componentes do elevador de cargas.

Figura 18: Fluxograma do elevador de cargas.

Fonte: Acervo do Autor.

3.2. Especificações do Elevador de Carga

3.2.1. Classe de carregamento

O elevador de cargas como descrito na Norma NBR 14712, é um equipamento para transporte de cargas onde é permitido dentro do equipamento, apenas um ascensorista para realizar a carga e descarga do produto, além disto, os elevadores são classificados de acordo com o tipo de atividade e a intensidade de uso à qual foi projetado, deste modo, o carregamento descrito por esta norma é dividido em três classes, sendo elas representadas no quadro 2.

Quadro 2: Classe de carregamento.

Classe de Carregamento

Classe ACarga comum, onde o peso é distribuído e nunca uma peça singela. O carregamento e a descarga são manuais ou através de empilhadeiras manuais.

Classe B

Carga automotiva, onde o elevador é usado para transporte de veículos utilitários ou automóveis de passageiros.

Classe CQuando o carregamento é feito por empilhadeira motorizada a qual é transportada ou não pelo elevador ou outros carregamentos com grandes concentrações de carga.

Fonte: Acervo do Autor.

Para garantir que o elevador seja dimensionado corretamente e com segurança, outros fatores como frequência de uso, capacidade de carga e velocidade de operação são utilizados para classificar um elevador, e seguindo a NBR 8400, para determinar em qual grupo a estrutura pertence, são considerados dois fatores, previsto na norma:

- Classe de Utilização;

- Estado da Carga.

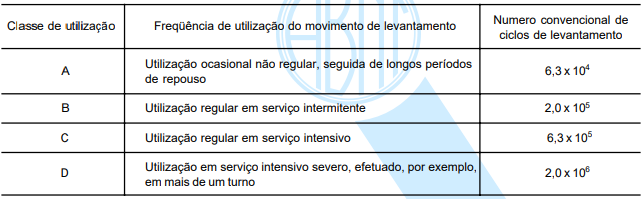

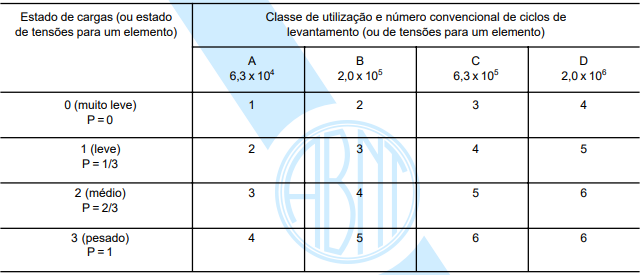

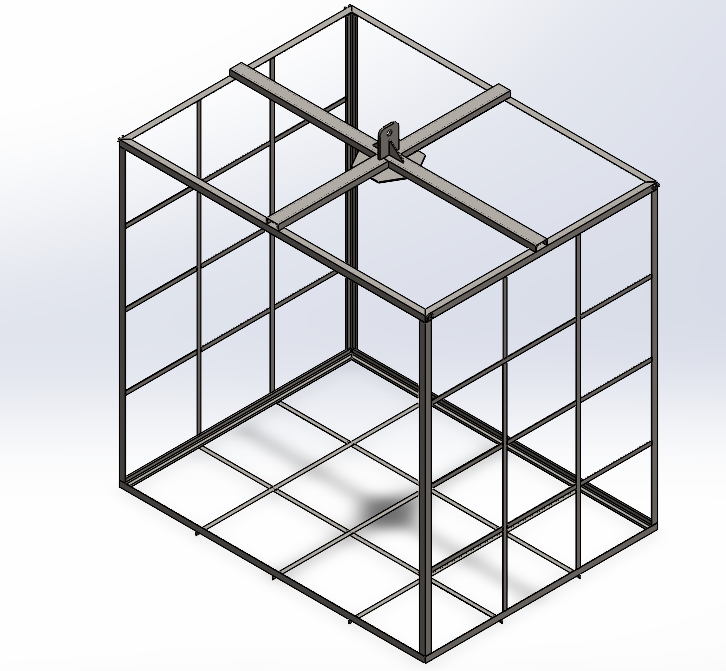

3.2.2. Classe de Utilização

A NBR 8400 (1984) classifica a classe de utilização baseando além do tipo de utilização, mas também, no número convencional de ciclos de levantamento, como descrito na (tabela 2) que serve de base para o cálculo da estrutura. Esta tabela estipula um número teórico total de ciclos de levantamento realizado pelo equipamento durante sua vida útil, este valor serve também para determinar o número de ciclos de variações de tensões em um elemento da estrutura na verificação á fadiga.

Tabela 2: Classe de utilização.

Fonte: NBR 8400 (Adaptado).

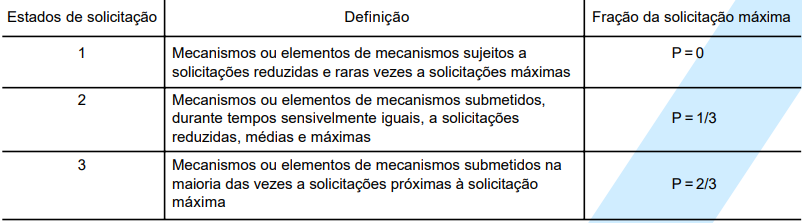

3.2.3. Estado da carga

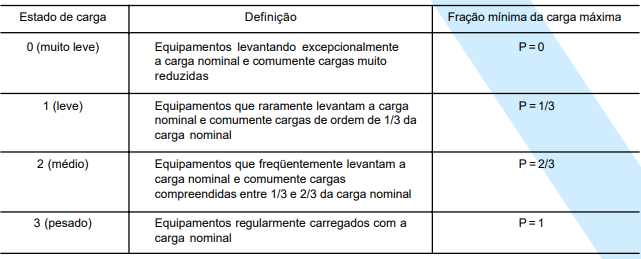

Seguindo a NBR 8400 (1984) o estado da carga (tabela 3), considera quatro estado convencionais de carga e caracteriza por um valor P, em qual proporção o elevador irá elevar a carga máxima ou uma carga reduzida ao logo de toda sua vida útil.

Tabela 3: Estados da carga.

Fonte: NBR 8400 (Adaptado).

3.2.4. Classificação da Estrutura

A classificação da estrutura seguindo a NBR 8400 (1984), determina quatro grupos de acordo com o estado da carga ou estado de tensões que estará submetida a estrutura, como demostrado na tabela 4.

Tabela 4: Classificação da estrutura dos equipamentos.

Fonte: NBR 8400 (Adaptado).

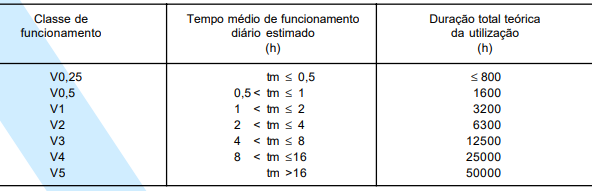

3.2.5. Classe de Funcionamento

Para a NBR840 (1984) um mecanismo só é considerado em funcionamento quando este está em movimento, e o seu funcionamento caracteriza o tempo médio que é estimado de acordo com o número de horas de operação diárias. Como citado na tabela 5.

Tabela 5: Classe de funcionamento do equipamento.

Fonte: NBR 8400 (Adaptado).

3.2.6. Compatibilização Entre Grupos de Estrutura e Mecanismo

A primeira etapa para a classificação dos grupos de cada equipamento inclui o processo de compatibilização ou harmonização entre as amostras de estruturas e de mecanismos, ou seja, é necessário coordenar e revisar as diferentes partes do projeto. Dessa forma, é possível planejar e obter equipamentos coerentes, o que poderia não ocorrer caso os mecanismos e estruturas desenvolvidas fossem classificadas de forma independente. Essa compatibilização é realizada para garantir função da classe de utilização e da classe de funcionamento.

Para compatibilizar os elementos da estrutura e de mecanismos, deve se determinar em função do serviço do equipamento, a duração média de um ciclo de manobra completa.

Para adquirir a classe de utilização é necessário definir o tempo médio que o equipamento é utilizado diariamente (Tm), como demonstrado na Equação 1. Em que H é a altura de elevação, N é a ciclagem média, T é o tempo de trabalho diário e VL é a velocidade utilizada na elevação.

Onde:

Tm: Tempo médio de trabalho (h);

H: Altura de elevação (m);

N: Ciclagem média (ciclos/h);

T: Tempo de Trabalho (h/dia);

Vl: Velocidade utilizada na elevação (m/min).

Após obtido o valor de (Tm), verifica-se na Tabela 07, a classe de funcionamento e a duração total teórica de utilização (Td) do equipamento.

Posteriormente, é calculado o número de ciclos de levantamento, como apresentado na Equação 2.

Utilizando o resultado da Equação 2 e a Tabela 4, é possível definir a classe de utilização.

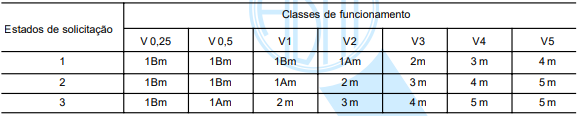

3.2.7. Grupo de mecanismo

A norma NBR 8400 (1984), classifica o grupo de mecanismo (tabela 6) em diferentes grupos de acordo com o tipo de serviço que irá efetuar e estes grupos são:

- Classe de funcionamento;

- Estado de solicitação.

A classe de funcionamento determina o tempo médio em horas de funcionamento diário do mecanismo estudado. Nesse sentido, deve-se entender que o mecanismo é todo o funcionamento quando o equipamento está em movimento. Além disso, o tempo médio é definido pelos mecanismos usados durante o ano, com base nas horas trabalhadas.

Tabela 6: Grupo de mecanismo.

Fonte: NBR 8400 (Adaptado).

Já o estado de solicitação (tabela 7) refere a proporção do mecanismo ou seu elemento, em que é dominado à sua solicitação máxima ou reduzida. É classificado em três estados de solicitação caracterizados pela fração de solicitação máxima (p), que representa a menor solicitação de mecanismo ao longo do serviço, de forma análoga às estruturas.

Tabela 7: Estado de solicitação dos mecanismos

Fonte: NBR 8400 (Adaptado).

Averiguando as diferentes solicitações de mecanismos e sua classificação de funcionamento, pode-se classificar em seis grupos distintos, como demonstrado na tabela (8).

Tabela 8: Grupos dos mecanismos

Fonte: NBR8400 (Adaptado).

3.3. Estruturas

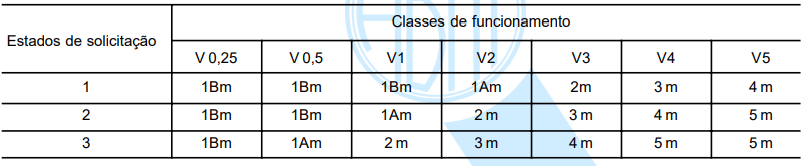

3.3.1. Dimensionamento da Estrutura

O dimensionamento de toda a estrutura do elevador de cargas e da cabine será realizado através do software SolidWork versão estudantil, este programa de elementos finitos permite a modelagem de toda a estrutura, juntamente com os componentes necessários para o funcionamento do elevador, além de realizar a aplicação de carga fornecendo dados importantes sobre a deformação que a estrutura venha a sofrer para se ter uma análise completa e para selecionar melhor os materiais metálicos para estrutura.

O material utilizado em toda estrutura será o aço ASTM A 36, visto que apresenta diversas vantagens que o tornam amplamente utilizado na construção civil, devido as suas propriedades mecânicas, resistência e durabilidade, custo benefício e por ter ampla variedades de aplicações, sendo mais conhecidos o seu uso em fabricação de vigas, pilares, chapas e perfis ou outros tipos empregados em construções. A tabela 9 determina as propriedades do aço ASTM A 36.

Tabela 9: Propriedades do aço.

Material Tensão de escoamento (MPa) Modulo de Elasticidade (GPa) ASTM A36 250 200

Fonte: Acervo do Autor.

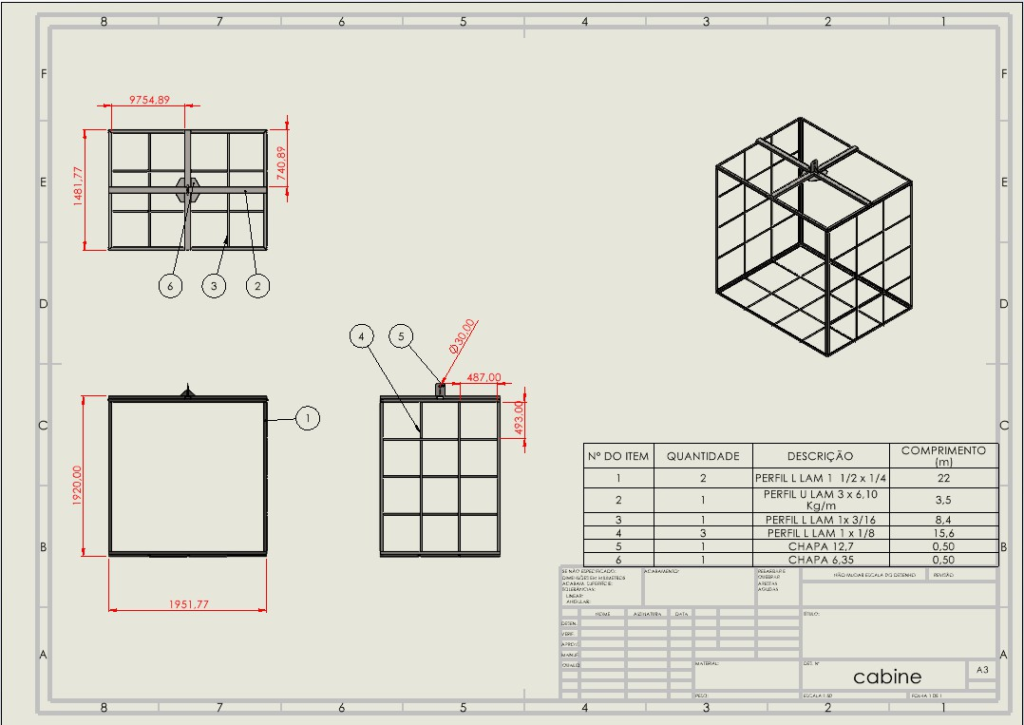

Cabine

A cabine de um elevador de cargas deve ser projetada para acomodar e realizar o transporte da mercadoria com o máximo possível de segurança para o setor a qual foi destinado, e seguindo essa linha de pensamento, Miravete (2007) diz que a cabine é composta por dois elementos principais, sendo eles a estrutura metálica e a caixa. A cabine é responsável por sustentar toda a carga e mante-se conectada nos elementos de sustentação, e deve ter as dimensões necessárias para acomodar a carga que será transportada, além de ter a função de garantir o movimento vertical.

Para o dimensionamento da cabine, deve-se começar pela estrutura (figura 19) que consiste em um retângulo de dimensões citado na tabela 10. Optou-se por utilizar cantoneiras para a concepção da estrutura e perfis U laminado a frio, sendo amplamente utilizadas em estruturas devido a suas altas propriedades mecânicas e maior resistência geométrica (Gerdau, Online), sendo assim, as cantoneiras e os perfis U serão soldados A montagem da estrutura e os resultados foram obtidos através do software SolidWorks.

As especificações da cabine descrita pela norma NBR14712 é ser fechado ou ter o teto perfurado em toda extensão de área e a malha não pode exceder 12 mm e o fio deve ser maior que 2 mm e deve ter internamente uma altura livre mínima de 2 metros.

Tabela 10: Dimensões da cabine.

Dimensões da cabine Comprimento 1951 mm Altura 1920 mm Profundidade 1481 mm Peso 120 Kg

Fonte: Acervo do Autor.

Figura 19: Estrutura da cabine.

Fonte: Acervo do Autor.

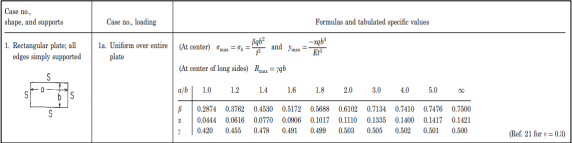

3.3.3. Espessura da Chapa Piso

O procedimento adotado pela NBR 8800 (2008), estabelece as características do método dos estados limites. Desta maneira, a metodologia compreende duas abordagens distintas: redução da resistência e a majoração das cargas, destinados a dois tipos de estados limites.

- Estado limite de serviço: consiste em manter a funcionalidade da estrutura, e determina um critério que limita a flecha máxima.

- Estado limites últimos: está ligado a integridade estrutural, em que se concentra na resistência mecânica do material, ou seja, garantir que o material possa suportar cargas máximas sem que ocorra deformações ou rupturas.

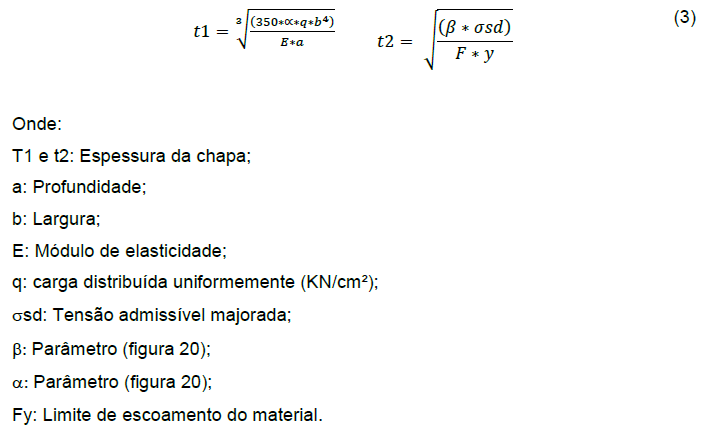

Utilizando as fórmulas da equação (3) e dados da tabela 11, encontraremos uma espessura que resista as cargas aplicadas e não sofra deformação.

Tabela 11: Parâmetro para cálculo da espessura da chapa piso.

Fonte: Roaks Formulas for Stress and Stain (2001).

A espessura da chapa terá que ser maior que as obtidas nos critérios 1 e 2 citados pela equação 3.

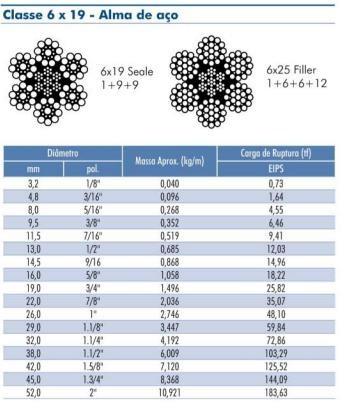

3.3.4. Cabo de aço

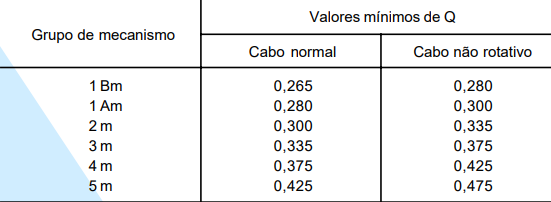

Os cabos de aço utilizados em transportes de cargas verticais devem ser projetados, dimensionados e fabricados para suportar as cargas a qual são submetidas de forma confiável, e devem ter uma alta resistência a tração e as tensões que se originam durante a operação. Os cabos de aços são compostos por alma e pernas constituídos de arame, e o critério de escolha definido pela noma NBR 8400 (1984), diz que o cabo deve assegurar uma vida satisfatória do mesmo e a escolha do diâmetro do cabo é feito em função do grupo de mecanismos de levantamento e é determinado pela equação 4.

Os cabos mais utilizados são da classe 6×19 e 6×25 em razão de uma boa resistência à abrasão e uma boa flexibilidade garantindo uma estabilidade nas operações, além de custo atrativo. Esse material é formado por cabos de aço confeccionados com 6 pernas contendo de 15 a 25 fios em cada uma delas, compostas por arames. O aço permite uma elevação mínima de carga efetiva de ruptura, uma vez que, apresenta uma área metálica maior, representando à própria alma do cabo. Além disso, possui alta resistência à ambientes agressivos. Já os cabos de aço galvanizados estão relacionados a maior resistência à oxidação, o que aumenta a vida útil do material.

Onde:

dc: Diâmetro do cabo;

Q: Coeficiente (Tabela 12);

T: Tração sobre o cabo.

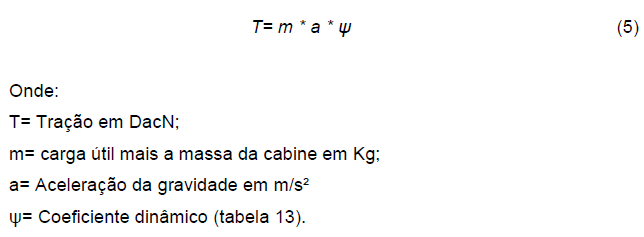

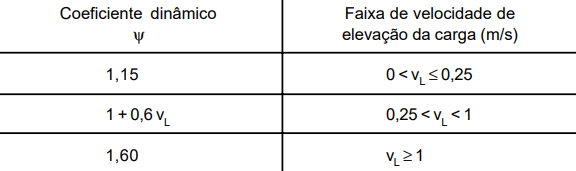

De acordo com a norma, o cálculo do esforço máximo de tração leva em consideração as oscilações resultantes do levantamento brusco da carga, que ocorre durante a partida do motor elétrico. Essas varrições são propriamente vistas através da aplicação do coeficiente dinâmico que varia de acordo com o tipo de mecanismo. Desta forma, o cálculo da tração no cabo é determinado pela equação 5.

Tabela 12: Valores para Q.

Fonte: NBR8400 (Adaptado).

Tabela 13: Valores de coeficiente dinâmico.

Fonte: NBR8400 (Adaptado).

3.3.5. Tambor

O tambor é essencial para uma operação segura e eficiente no sistema de tração do elevador de cargas, pois é responsável por enrolar e desenrolar o cabo de aço para realizar a subida ou descida da cabine. Este deve ser fabricado de um material resistente como aço ou ferro fundido, para suportar as cargas e esforços no transporte vertical e um diâmetro adequado para comportar o cabo de tração.

Para se determinar o diâmetro do tambor para enrolar o cabo de aço, seguindo a norma NBR8400, o diâmetro mínimo de enrolamento é dado pela equação 6.

Onde:

De: Diâmetro de enrolamento;

H1: Coeficiente (tabelado)

H2: Coeficiente (Tabelado);

Dc: Diâmetro do cabo.

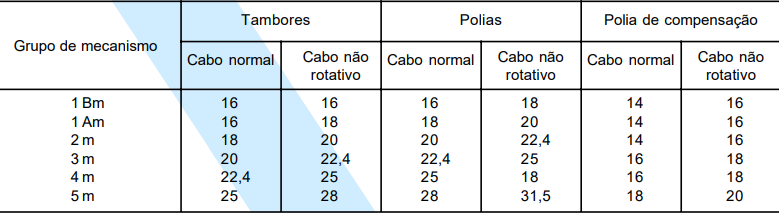

Os valores de H1 e H2 são obtidos nas tabelas 14 e 15 respectivamente.

Tabela 14: Valores para H1.

Fonte: NBR8400 (Adaptado).

Tabela 15: Valores para H2.

Fonte: NBR8400 (Adaptado).

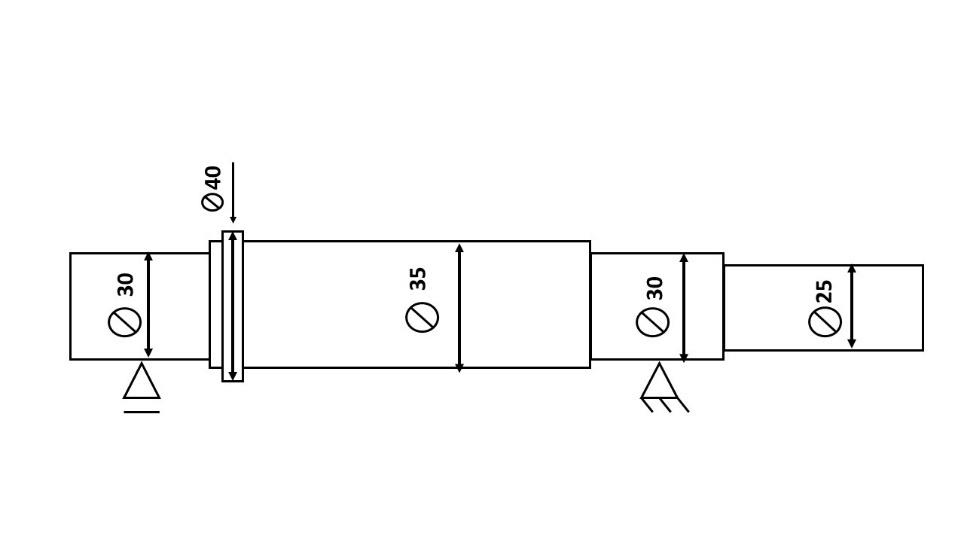

3.3.6. Eixo

Segundo Norton (ano), os eixos são usados em praticamente todas máquinas rotativas, e a carga nos eixos são predominantes de dois tipos, torção devido ao torque produzido ou flexão devido as cargas, mas também podem esses dois tipos de cargas podem estar ocorrendo de forma simultâneas.

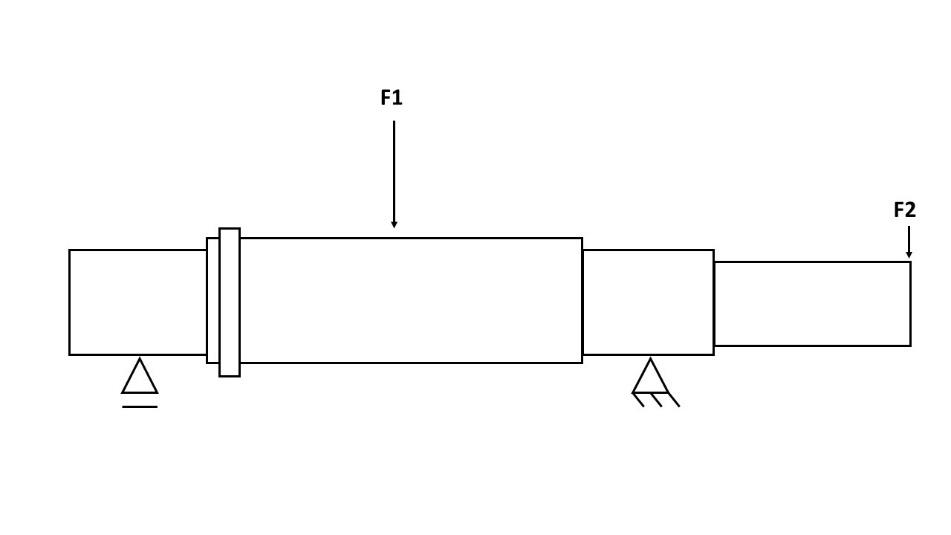

As forças que exercem sobre o eixo são a soma do peso do acoplamento mais o peso total do tambor, cabo de aço, cabine e carga útil transportada e o eixo pré- dimensionado com os diâmetros está representado na figura 20.

Figura 20: Desenho do eixo.

Fonte: Acervo do Autor.

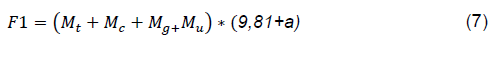

F1 é determinado utilizando a equação 7.

Onde:

Mt: massa do tambor (kg);

Mc: massa do cabo de aço (kg);

Mg: massa da gaiola (kg);

Mu: carga útil (kg);

A: aceleração do elevador de cargas (m/s²).

F2 é a força que o acoplamento exerce sobre o eixo é determinado pela equação 8, este mecanismo realiza a transferência de torque do motoredutor para o eixo do tambor.

Onde:

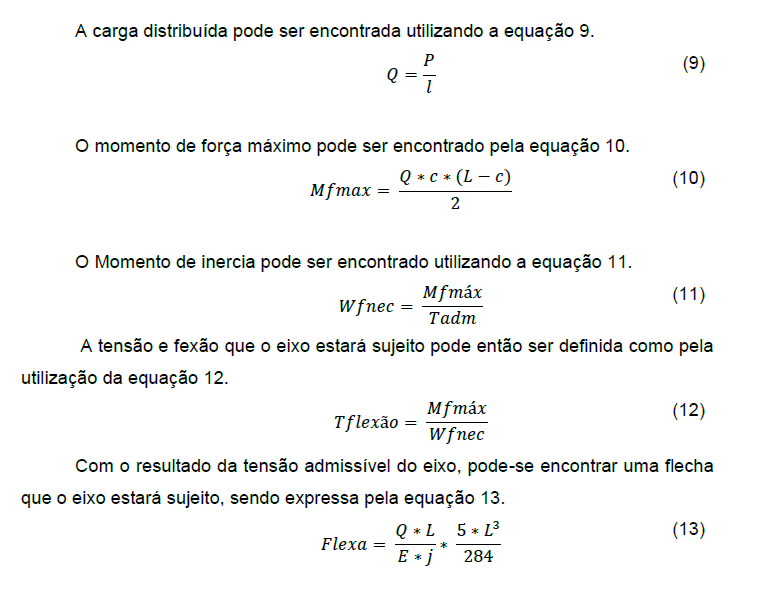

Macop: massa do acoplamento (kg).

Uma segunda verificação é a tensão admissível a flexão devida as cargas aplicadas e se ela excede a tensão admissível de flexão que o material possui. Para realizar essa aplicação, foi preciso definir alguns parâmetros como mostrado na tabela 16.

Tabela 16: Definição dos parâmetros para dimensionamento do eixo

Descrição Variáveis Dados Carga P 800Kg Vão livre L 58cm Vão carregado l 42cm Afastamento C 18cm Mod. Elasticidade E 20000000Kg/cm² Mom de Inércia J* 7,37 cm Mom. Resistência W* 4,21 cm³

Fonte: Acervo do Autor.

3.3.7. Motor

O motor do elevador de carga deve fornecer a potência necessária para realizar o movimento de todo o conjunto e capaz de suportar a carga máxima do projeto e realizar o movimento de forma segura, suave e com eficiência.

A escolha do motor para um elevador é preciso considerar alguns fatores, incluindo capacidade de carga, velocidade, eficiência energética e requisitos de segurança, e o cálculo para encontrar a potência pode ser obtido pela equação 14.

Onde:

P: Potência do motor;

Q: Carga útil;

V: Velocidade da cabine.

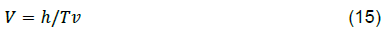

A velocidade é determinada pela equação 15:

Onde:

V: Velocidade;

h: Altura do elevador;

Tv: Tempo de viagem.

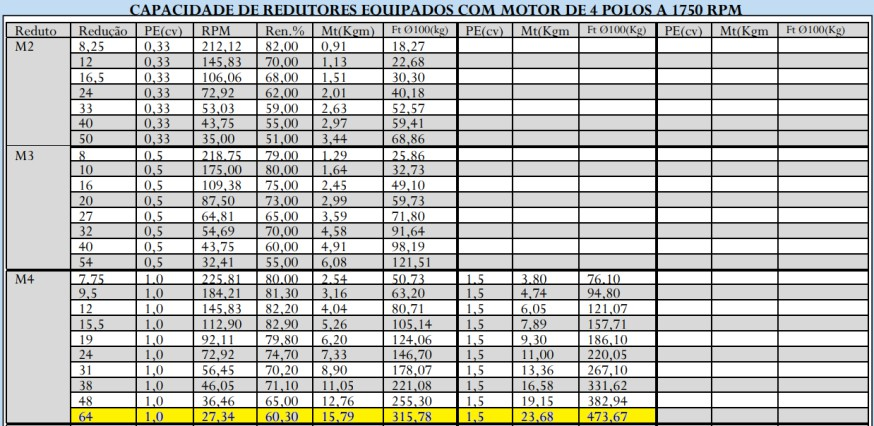

3.3.8. Redutor

O redutor é composto por um sem-fim de aço engrenado em uma coroa de bronze, montado em uma carcaça de ferro fundido, sua transmissão é bem compacta e suas dimensões são menores ao se comparar com outros modelos de transmissões, além de possuir alta resistência ao impacto e o nível de ruído bem baixo.

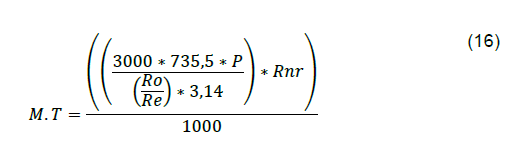

Para selecionar o redutor é preciso determinar o momento torçor e a força tangencial, e é demonstrado pela equação 16.

Onde:

MT: Momento torçor (N/m);

P: Potência do motor (CV);

Ro: Rotação do motor (RPM);

Re: Redução;

Rnr: Rendimento do redutor.

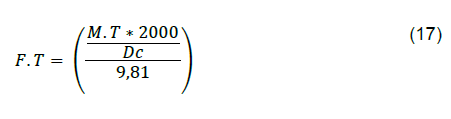

Após encontrar o momento torçor, partimos para o cálculo da força tangencial, equação 17.

Onde:

FT: força tangencial (Kg);

MT: momento torçor (N/m);

Dc: Diâmetro do carretel (mm).

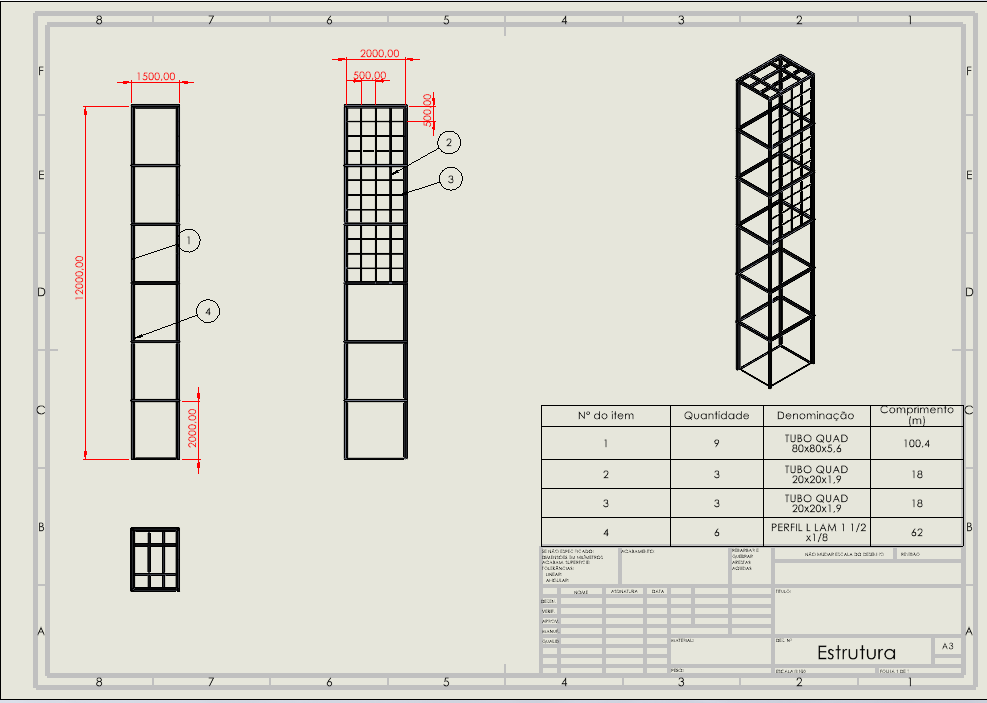

3.4. Estrutura

Para a análise da estrutura é necessário conhecer as forças que atuam nela, e neste caso, as principais forças correspondem ao peso próprio e a carga útil a ser transportada.

O dimensionamento das estruturas metálicas do projeto foi realizado utilizando o software de ensaio estrutural Solidwork, programa que permite uma modelagem fácil e rápida, além disso, fornece os esforços internos e as reações de apoio da estrutura. Posteriormente, foi selecionado para a estrutura, o tubo quadrado laminado a quente devido à alta resistência mecânica, e para os trilhos de guia com a função de deslocar a cabine no sentido vertical, foi feita a escolha das cantoneiras de aço ASTM A36 que é um aço carbono muito comum de ser encontrada em estruturas industriais, e foi utilizado barras retangulares para o travamento de toda a estrutura.

3.4.1. Estado de solicitação

O estado de solicitação é caracterizado pelo mecanismo quando ele está submetido a sua solicitação máxima ou reduzida de acordo com a NBR8400 (1984), e através da tabela 8, pode-se definir o estado de solicitação, visto que, neste projeto será considerado o estado 2, onde o elevador de carga poderá transportar qualquer carga de acordo com o estabelecido no item 3.2.7 até o máximo permitido.

3.4.2. Definição das solicitações atuantes sobre a estrutura

A norma NBR 8400 caracteriza o dimensionamento da estrutura de elevação, em que determina as tensões que atuam sobre elas no funcionamento. Essas tensões são avaliadas conforme determinadas solicitações.

- Solicitações principais;

- Solicitações devidas ao movimento vertical;

- Solicitações devidas ao movimento horizontal;

- Solicitações devidas aos efeitos climáticos;

- Solicitações diversas.

3.4.2.1. Solicitações principais atuantes sobre a estrutura

As principais solicitações utilizadas na estrutura são: solicitações devidas ao peso próprio dos elementos (SG); solicitações devidas à carga de serviço (SL).

O cálculo é realizado considerando os elementos móveis que são posicionados no local mais desfavorável à estrutura. Desse modo, executando as tensões máximas.

3.4.2.2. Solicitações devidas aos movimentos verticais

O içamento súbito da carga de trabalho e os impactos verticais causados pelo deslocamento dos carrinhos geram as demandas associadas aos movimentos verticais. Esse içamento brusco, gera oscilações que precisam ser analisadas. Desta forma, as solicitações devidas à carga de serviço são multiplicadas pelo coeficiente dinâmico, conforme Tabela 13.

3.4.2.3 Solicitações Devido aos Efeitos Climáticos

De acordo com a NBR 8400, as solicitações relacionadas aos efeitos climáticos ocorrem devido ação do vento e temperatura.

3.4.2.3.1. Solicitações Devido a Ação do Vento

De acordo a NBR 8400, as solicitações relacionadas ao efeito provocado pelo vento sob as estruturas dependem do equipamento e da localização em que ele será instalado, uma vez que, o vento atua de forma horizontal em diferentes direções. No entanto, o presente trabalho será feito no interior de um pavilhão, podendo excluir as ações do vento.

3.4.2.3.2. Efeitos de Temperatura

Conforme a norma NBR 8400, é necessário considerar que em casos particulares, as mudanças de temperatura uma vez que os elementos não podem dilatar. Em situações comuns, é aceitável considerar a temperatura entre -10°C até 50°C.

3.4.2.4. Solicitações diversas

Segundo a NBR 8400, caso a Ponte Rolante ou o Pórtico possuir plataforma, deve-se incluir os estados de solicitações em seu dimensionamento. Considerando as seguintes cargas:

- Para passadiços de manutenção onde possa ser adicionado material é considerado o valor de 3000N.

- Para o passadiço, são destinados o valor de 1500N, onde há apenas passagem de pessoas.

No presente trabalho, as solicitações passarão a ser desconsideradas.

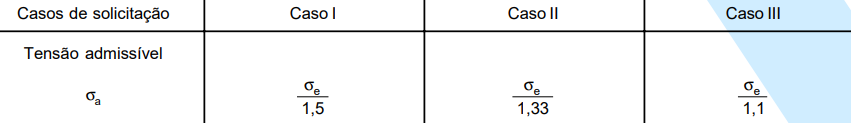

3.5. Caso de solicitação

Os cálculos refletem os seguintes cenários de solicitações, conforme diz a NBR 8400 (ABNT, 1984): caso I – serviço normal e sem vento, caso II – serviço normal com vento limite de serviço, caso III – solicitações excepcionais.

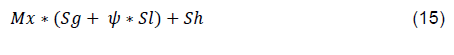

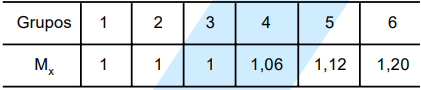

O elevador de cargas previsto neste projeto será montado dentro de uma instalação industrial, e dessa forma, não terá solicitações devido ao vento, portanto, foi escolhido o caso I. Seguindo a norma, é preciso utilizar o coeficiente de majoração (Mx), devido a erros nos dimensionamentos. O coeficiente Mx é encontrado na Tabela 18. Este coeficiente depende da classificação do equipamento.

A norma NBR 8400:1984, estabelece que para o caso I, pode considerar três solicitações multiplicados pelo coeficiente de majoração (Mx) e pelo coeficiente dinâmico .

- As solicitações estáticas devido ao peso próprio da estrutura (SG);

- As solicitações devido à carga de serviço (SL);

- Os efeitos horizontais mais desfavoráveis (SH).

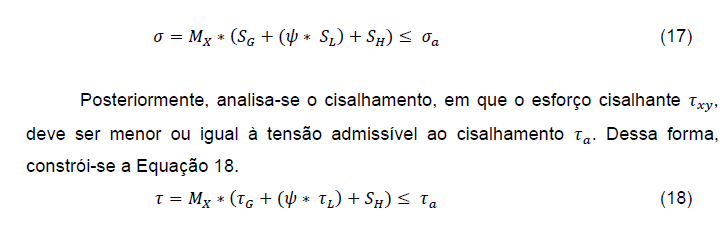

Com base nos conceitos, podemos obter a Equação 15.

3.5.1. Coeficiente de majoração

De acordo com o grupo (2) definido na tabela 03, é possível estabelecer o coeficiente de majoração na tabela 18.

Tabela 17: Valores do Coeficiente de Majoração.

Fonte: NBR8400 (Adaptado).

3.5.2. Verificações a serem consideradas

A fim de assegurar a integridade da estrutura para que não sofra nenhum dano devido as cargas, recomenda-se fazer verificações com base no material e nas dimensões utilizadas para a seção dos perfis, para que sejam compatíveis com a estrutura.

3.5.2.1. Verificação contra o escoamento

Para fazer uma análise das condições de escoamento, é necessário, segundo a NBR 8400, encontrar a solicitação em que o equipamento pertence. Para isso, é preciso considerar a tensão admissível à tração, conforme apresentado na Tabela 20.

Tabela 18: Tensões admissíveis a tração (ou compressão) simples.

Fonte: NBR 8400 (Adaptado).

Para a verificação das solicitações por cisalhamento puro, considera o cálculo realizado na equação 16.

Se faz necessário a realização de duas verificações, segundo a NBR 8400. Inicialmente, as tensões normais precisam ser menores ou iguais a tensão admissível ao escoamento (oa). Assim, é possível formular a Equação 17.

4. RESULTADOS ESPERADOS

Espera-se na conclusão deste trabalho um projeto que resulte em diversos aspectos positivos e funcionais, para atender as carências específicas dos setores que necessitam realizar movimentações de matérias primas e mercadorias. Este projeto trará diversas informações para análise estrutural, desde a utilização dos cálculos citados no tópico 3 e obtidos através de normas regulamentadoras e realizar o dimensionamento da estrutura até a verificação dos esforços que estão sujeitos toda estrutura com auxílio de software.

Este trabalho terá por finalidade a utilização de matérias resistentes e de alta qualidade o que proporcionam uma vida útil deste equipamento prolongada e que suporte o uso constante ao longo do tempo, além disto, que tenha custos de manutenções baixos e os matérias selecionados seja de fácil reposição.

Além disto, este projeto pode ser instalado em diversos locais possibilitando um melhor aproveitamento dos layouts dos ambientes, além de possuir um sistema de segurança eficiente com botões de emergência, sensores nas portas e alto travamento para garantir que os operadores e a carga estejam protegidos enquanto o equipamento estiver em operação.

5. RESULTADOS DE DISCURSÕES.

Após analises dos métodos de dimensionamento dos elementos de máquinas que compõem o sistema de elevação do elevado monta cargas, foi possível dimensionar um sistema de elevação que cumprisse os requisitos propostos.

Seguindo os parâmetros pré-definidos no tópico 3, e determinando que o elevador de cargas previsto para este projeto se enquadra na classe de carregamento A, sendo uma carga comum e o peso será distribuído por toda a cabine visto que será realizado através de pallet e o seu carregamento será feito através de paleteira manual.

Seguindo essas definições e analisando a tabela 3 temos:

- Classe de Carregamento: A;

- Estado da Carga: (2 médio) P = 2⁄3.

5.1. Definindo a Estrutura

5.1.1. Classe de Utilização

A classe de utilização do equipamento deve ser encontrada utilizando a Equação 1, a fim de definir o tempo de utilização média do equipamento. Esse tempo médio de 0,77 h é determinado com base na altura 8 metros, ciclagem média de 15 ciclos/h, tempo de trabalho de 8h/dia e velocidade de elevação de 42 m/min. Posteriormente, pode-se analisar na Tabela 5, a classe do funcionamento do equipamento, V=0,5. É obtido, assim, a duração total teórica de utilização (Td) de 1600h.

Após definir o valor de (Td), é calculado o número convencional de ciclos de levantamento (Nx) utilizando como ferramenta a Equação 2. Assim, considerando o tempo de duração do ciclo (Ts) como 120 s, obtém-se o resultado de 48000 ciclos (Nx). Esse valor juntamente com o estado da carga definido anteriormente, cruzando os dados na tabela 4 resulta em uma classe de utilização A.

Com a classificação do elevador pertencendo a Classe de utilização A (Utilização ocasional não regular) terá um número convencional de ciclos de levantamento de 6,3 x 104, e define que o equipamento frequentemente levanta a carga nominal e comumente cargas compreendidas entre 1/3 e 2/3 da carga nominal e possui uma fração mínima da carga máxima de P= 2/3.

5.1.2. Classificação da estrutura

Com a definição da classe de utilização e do estado da carga, interligando os resultados pela tabela 4, temos como classificação da estrutura dos equipamentos de um valor igual a 3.

5.1.3. Dimensionamento Estrutural

No campo do dimensionamento estrutural, adotaremos o critério proposto por Brasil (1988), complementado pelo uso dos softwares Solidworks e Ftool. Estas ferramentas computacionais desempenharão um papel importante na análise das tensões presentes na estrutura. O dimensionamento dos componentes estruturais será realizado considerando as cargas e solicitações especificadas na seção 3.3. Desse modo, neste segmento, abordaremos o dimensionamento dos seguintes elementos.

- Dimensionamento da cabine;

- Dimensionamento do cabo de aço;

- Dimensionamento do tambor;

- Dimensionamento do moto redutor;

- Dimensionamento da estrutura.

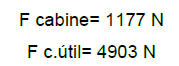

5.1.4. Dimensionamento da cabine

A estrutura da cabine será construída na forma de um retângulo, empregando cantoneiras com dimensões de 38,1 x 6,35 para a estrutura principal. Como medida de segurança, barras retangulares de 25,1 x 3,18 serão utilizadas como proteção lateral. Na parte superior da estrutura, será instalado um perfil U laminado a frio com dimensões de 76,2 x 6,1, destinado a fixar o olhal utilizado para prender o cabo de aço. A cabine será submetida a processos de soldagem, uma vez que esse método proporciona uma ligação mais robusta e confiável, oferecendo maior resistência à fadiga.

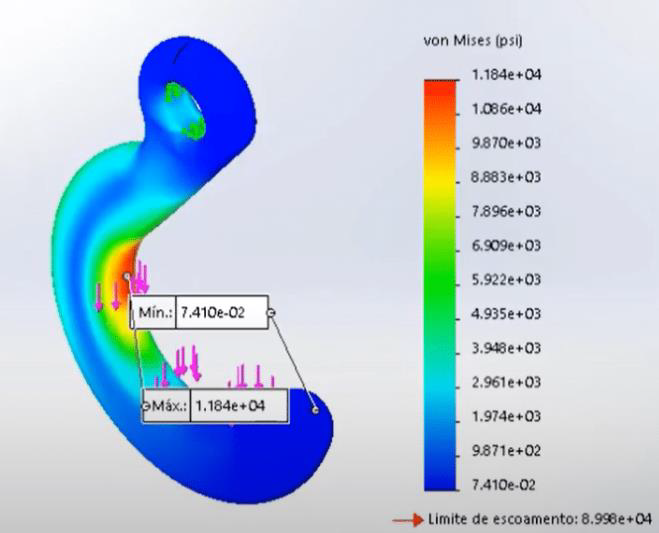

Com o auxílio do software foi possível obter os valores dos esforços internos, deslocamentos e tensões que a estrutura vai suportar mediante das cargas aplicadas e verificando se as cantoneiras e chapas suportam as forças.

As forças presentes são a do peso próprio da cabine e a carga útil.

A partir dos carregamentos, podemos estabelecer as combinações atuantes na estrutura como mostra na tabela 20, seguindo a norma NBR8681 para realizar a análise.

Tabela 19: Combinações de carregamento.

Combinação Carregamento 1 1,25 *CC1 2 1,25*CC1+ 1,5* CC2

Fonte: Acervo do Autor.

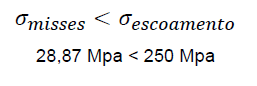

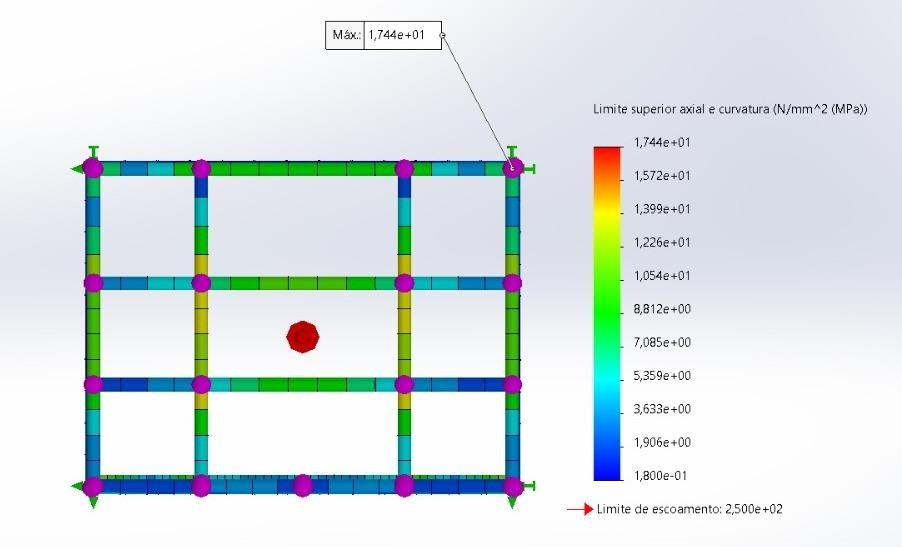

Com os carregamentos atuantes, podemos aplicar a combinação que terá maior esforço solicitante, que é a combinação 2. Foi feita a verificação devido as tensões para se conhecer a máxima tensão atuante na estrutura e verificar se ela não ultrapassa a resistência ao escoamento do material utilizado. A figura 21 mostra a tensão de Von Misses não excede a tensão de escoamento do material.

Figura 21: Análise das reações na cabine.

Fonte: Acervo do Autor.

Para o cálculo da chapa piso, utilizou a equação 3 que calcula a espessura mínima da chapa, e verificar os estados limites de serviço e estado limite último para segurança.

Seguindo os dados da fórmula, onde o representa a tensão admissível, B é encontrado cruzando os dados de largura e comprimento da chapa na tabela, t é a espessura e o q é a pressão, calculada a partir do peso que o carregamento exerce sobre a chapa. Como queremos encontrar a espessura, isolamos o t na equação e substituímos as dimensões.

Com a tensão admissível de 125 Mpa, e uma sobrecarga de 4,9 KN e cruzando as dimensões da cabine e retirando os valores de a e B da tabela11, encontramos uma espessura mínima de chapa nos dois critérios é de 2,4 mm, e olhando o catálogo, a espessura da chapa escolhida é de 3 mm e a chapa tem um peso de 70 kg aproximadamente.

O peso da chapa está apoiado sobre as cantoneiras e das chapas que servem de apoio para o fundo da cabine.

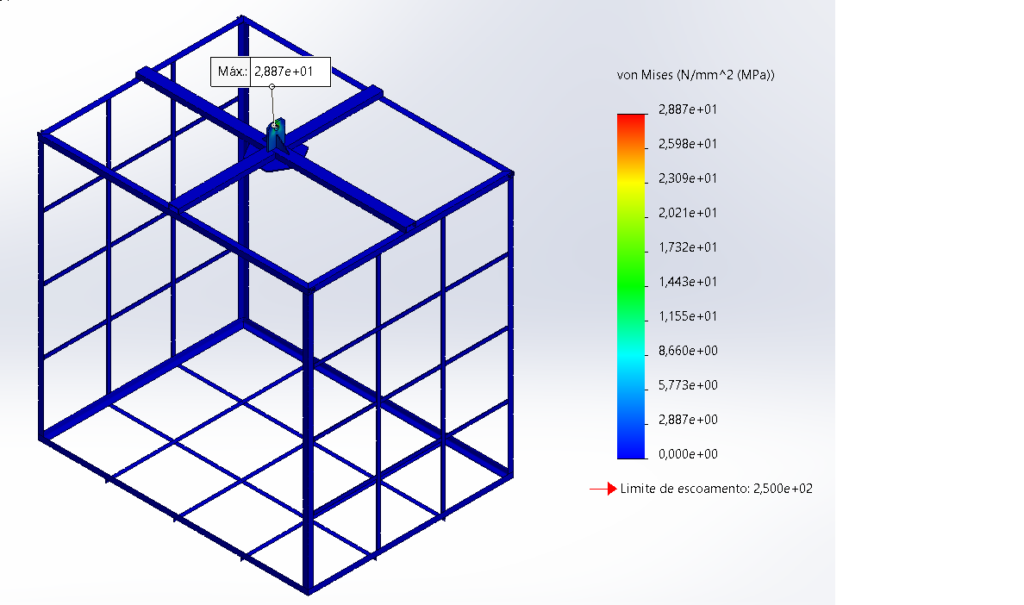

A maior tensão está localizada onde será fixado o cabo de aço, sendo assim, foi feita uma verificação no olhal para mostrar com mais detalhes onde terá a máxima tensão como representado pela figura 22.

Figura 22: Verificação das forças no olhal da cabine.

Fonte: Acervo do Autor.

5.1.5. Dimensionamento dos cabos de aço

Para o cálculo de cabo de aço, utilizou-se a equação 5 para cálculo da tração onde a carga de serviço foi de 676,12 dacN, a aceleração da gravidade de 9,81 m/s² e utilizando o valor da faixa de elevação (tabela 13), encontramos um coeficiente dinâmico de 1,42, e assim com esses resultados encontramos uma tração de 9418,50 dacN.

O diâmetro mínimo do cabo de aço é obtido através da equação 4, sendo assim com o valor da tração e do Q que é um coeficiente encontrado na tabela 12, obtemos um diâmetro mínimo de cabo igual a 25,718 mm. O catálogo (Anexo 8.3), foi selecionado o cabo da classe 6×19 com alma de aço para tração em elevadores. Devido o diâmetro encontrado não ser comercial, escolhe-se o imediatamente acima, no caso dc = 26 mm. De acordo com o catálogo, a massa aproximada do cabo é de 2,74 kg/m. O comprimento do cabo a ser utilizado em todo sistema é aproximadamente 8 metros. Portanto, teremos uma massa de cabo de aço de 22 kg aproximadamente.

5.1.6. Dimensionamento do tambor

O cálculo do tambor foi feito de forma simples de acordo com a norma, baseado em valores retirados de duas tabelas e o diâmetro mínimo calculado anteriormente. A equação 6 mostrará o diâmetro mínimo do tambor está descrita abaixo e os coeficientes H1 e H2 estão nas tabelas 14 e 15 respectivamente. O coeficiente H1 é escolhido com base no grupo do mecanismo e o H2 depende do número de polias no circuito e as inversões no sentido do enrolamento. Segundo a norma, para a configuração escolhida. Portanto, temos que H1= 16 e H2 = 1. Sendo assim encontramos um diâmetro mínimo de enrolamento do cabo de aço de 416 mm

5.1.7. Dimensionamento do eixo

A figura 23 representa o eixo e as forças atuantes sobre ele, e os cálculos realizados nas equações 7 e 8 conduzem à obtenção dos valores de F1, que é igual a 8,408 KN, e F2, que equivale a 0,05 KN.

Figura 23: Representação das forças aplicadas no eixo.

Fonte: Acervo do Autor.

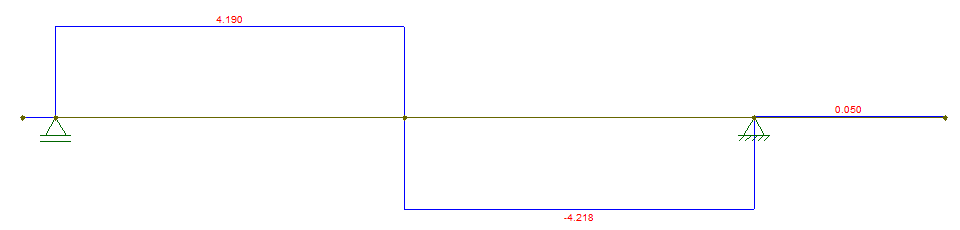

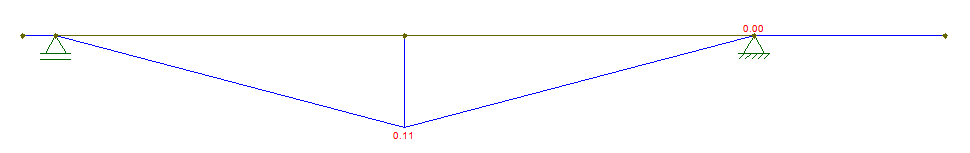

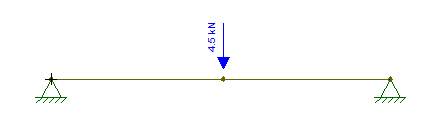

A avalição das forças atuantes (figura 24) no eixo foi realizada utilizando o software FTOOL, com o propósito de analisar o momento fletor em todas a seções. É fundamental possuir o entendimento sobre os momentos presentes no eixo, a fim de assegurar que a seção previamente definida é capaz de resistir a carga aplicada. Conforme ilustrado na figura 25, destaca-se o esforço cortante que o eixo está sujeito e o maior momento (figura 26), ocorre nas proximidades do tambor, onde a carga encontrasse suspensa.

Figura 24: Análise da força aplicada no eixo

Fonte: Acervo do Autor.

Figura 25: Diagrama de esforço cortante no eixo

Fonte: Acervo do Autor.

Figura 26: Diagrama de momento fletor sofrido pelo eixo.

Fonte: Acervo do Autor.

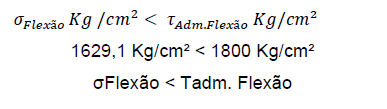

A maior carga será aplicada na seção de 35 mmm, onde está localizado o peso da cabine, carga útil, cabo de aço e local onde situa o tambor, sendo assim, foi realizado o cálculo de tensão de flexão para verificar se o eixo resistirá a essa carga. O material adotado foi o aço Sae 1040 laminado e este possui uma tensão admissível de flexão de 1800 KG/cm², com os dados utilizado da tabela 16, realizamos em primeiro momento o cálculo de carga distribuída (equação 9) Q= 19 Kg/cml. O momento máximo encontrado foi de 6857,14 Kg/cm (equação 10) e consequentemente Wfnec de 3,8 cm³ (equação 11). Com os valores de Mfmáx e Wfnec é possível encontrar a tensão de flexão que o eixo está sujeito, sendo de 1629,1Kg/cm² (equação 12) e possui uma flecha de 0,191 mm (equação 13).

Fazendo uma verificação com a tensão admissível do material, o eixo está apto para esta aplicação como mostrado abaixo.

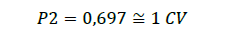

5.1.8. Dimensionamento do motoredutor

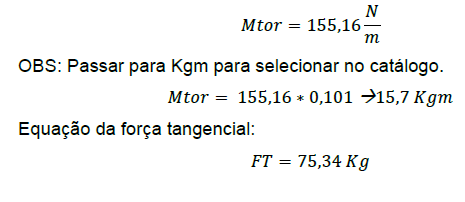

Para identificação o motoredutor, foi preciso calcular a potência do motor por meio da equação 14 e o valor obtido é representado a baixo.

Para a determinação do motoredutor apropriado, é necessário calcular o momento torsor conforme definido na equação 16, que por sua vez, depende da força tangencial descrita na equação 17. Importante notar que tanto o momento torsor quanto a força tangencial estão vinculados aos valores de redução e diâmetro do cabo, variáveis que realizam um papel fundamental nesse contexto. Este cálculo está diretamente relacionado à potência previamente definida na equação 14 mencionada anteriormente.

5.2. Dimensionamento da estrutura

A estrutura principal será constituída utilizando perfis quadrados de 80 x 80 x 5,6, e possui suas propriedades apresentadas na tabela 21, sendo que a cada 2 metros, serão adicionados reforços para fins de segurança, garantindo o travamento da estrutura. Na extremidade frontal, serão instalados tubos quadrados com dimensões de 20 x 20 x 1,90, destinados a desempenhar um papel protetivo. Internamente, a estrutura será reforçada com a adição de quatro cantoneiras de 38,1 x 3,18, as quais serão soldadas para servir como guias para a cabine. E por fim, será montado um portão de segurança, feito de tubo de metalon medindo 20 x 10 x 0,9, e será fixada uma chapa galvanizada retangular com dimensões de 1 x 1,94 x 1,25.

Tabela 20: Propriedades do tubo de seção quadrada

DADOS DO TUBO DE SEÇÃO QUADRADA Wx= Wy 35,6 cm³ Ix 142 cm^4 Área seção transversal 16 cm² Massa 12,6 kg/m rx =ry 2,98 cm

Fonte: Acervo do Autor.

5.2.1. Solicitações geradas pelos movimentos verticais

Para determinar as solicitações dos deslocamentos verticais, considerando que a velocidade de içamento de 0,7 m/s, recorremos a tabela 13 para encontrar o coeficiente dinâmico = 1,15, que será aplicado durante as verificações relacionadas a resistência do material. Conforme dito, as solicitações geradas pelos movimentos verticais se enquadram as solicitações proveniente do peso próprio da estrutura e da carga de serviço.

5.2.2. Solicitações devido ao peso próprio (sg)

As solicitações devido ao peso próprio são determinadas através da carga distribuída, a qual é calculada segundo a equação 19. Onde: a área (A) é igual a 0,0016 [m²], a massa específica (p) é de 7850 [kg/m³], e a aceleração devida à gravidade (g) é considerada como 9,81 [m/s].

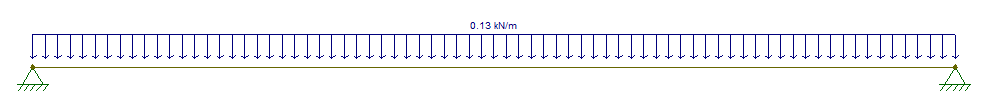

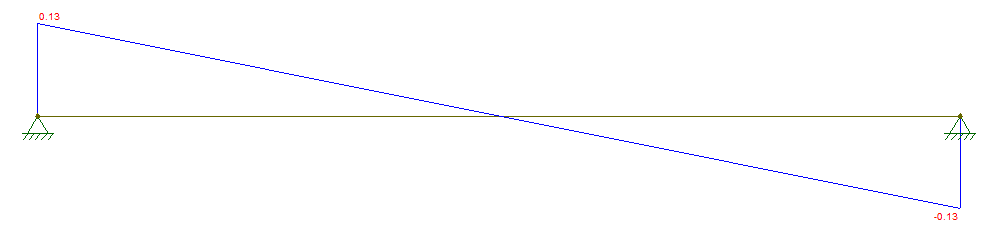

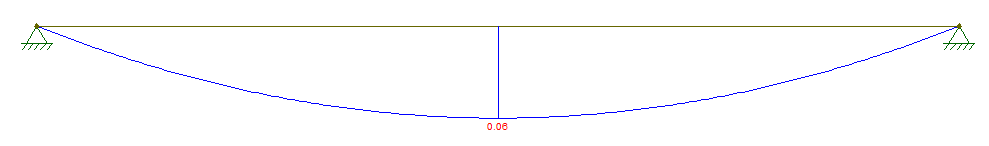

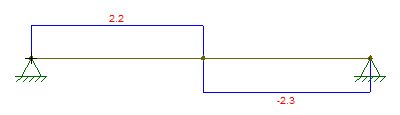

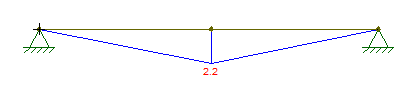

Com a carga w1 definida 0,13 KN/m, é possível definir os diagramas de esforço cortante e momento fletor, os quais são apresentados na figura 27, 28 e 29 respectivamente, e os diagramas foram gerados utilizando o software FTOOL. A tensão resultante pode ser calculada conforme a equação 20, considerando o momento fletor máximo (Mmax) de 0,06 [KNm], indicado no gráfico da figura 28, e o modulo resistente da seção Wx= 3,56*10^-5. Desta forma, o valor da tensão resultante devido ao peso próprio (SG) é de 1,69 Mpa

Para a sustentação do equipamento, será montado sobre dois perfis, sendo assim, ambos os perfis terão o mesmo valor de esforço cortante e momento fletor.

Figura 27: Diagrama devido ao peso próprio da viga de apoio

Fonte: Acervo do Autor.

Figura 28: Diagrama devido ao Esforço cortante.

Fonte: Acervo do Autor.

Figura 29: Diagrama devido ao Momento Fletor.

Fonte: Acervo do Autor.

5.2.3. Solicitações devido a carga de serviço (sl)

Segundo a NBR 8400 (ABNT, 1984), a Carga de Serviço pode ser definida pela carga útil acrescida da carga dos acessórios de içamento, logo, a carga de serviço pode ser definida pela Equação. Sendo Q a carga útil e para peso e Ac referente aos acessórios será utilizado o peso da cabine, cabo de aço, tambor, eixo e motoredutor em um valor aproximadamente de 400 Kg. Dessa forma podemos calcular a carga de serviço expressa pela equação 21.

A carga de serviço encontrada foi de 8,829 KN, entretanto, esta carga será dívida por dois, pois o equipamento de içamento e montado sobre dois perfis tubular de seção quadrada, dessa forma, carga será dividida em ambos (figura 30). Considerando que a maior parte da carga estará no centro onde localiza a cabine, a carga útil e os mecanismos principais, a análise para encontrar o esforço cortante máximo e o momento fletor máximo como mostrado nas figuras 31 e 32.

Figura 30: Diagrama da força aplicada na estrutura

Fonte: Acervo do Autor.

Figura 31: Diagrama do esforço cortante na estrutura

Fonte: Acervo do Autor.

Figura 32: Diagrama devido momento fletor na estrutura.

Fonte: Acervo do Autor.

O cálculo de tensão cisalhante é realizado utilizando a razão entre o cortante (2,3 KN), onde ocorre o momento fletor máximo sobre a área do tubo (0,0016 m²), como mostrado na equação 23, tem-se uma tensão de cisalhamento de 1,44 MPa.

Considerando o momento fletor máximo da carga a que foi aplicada no centro da viga, pode-se calcular o a equação 20 onde o momento máximo 2,2 KN e Wx 3,56*10^-5 m³. A solicitação devido a carga de serviço será de 61,8 Mpa.

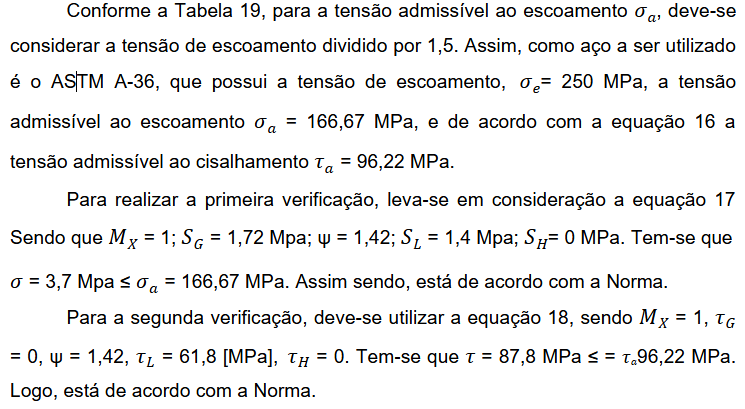

5.2.4. Verificação contra o escoamento

De acordo com item 3.5.2.1, para verificar as condições de escoamento, deve- se levar em consideração o caso de solicitação a qual o equipamento pertence. Como visto no item 3.5, o elevador de carga pertence ao caso de solicitação I, sendo serviço normal e sem vento.

Como é possível verificar, tanto o valor das tensões normais e cisalhantes não ultrapassam o valor da tensão admissível para o material, logo, não haverá escoamento.

5.3. Solicitações na estrutura

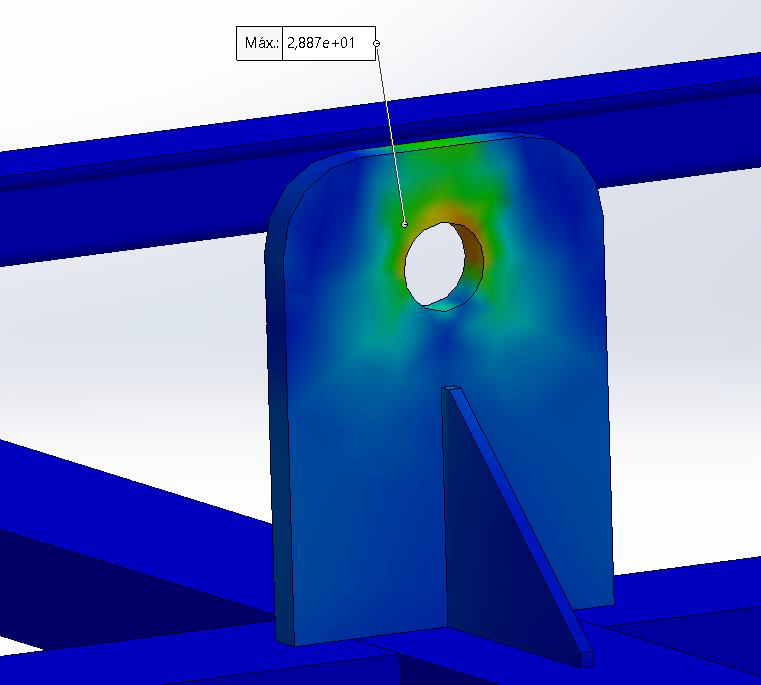

Após verifica as deformações, que por si mostraram bons resultados, que foram pequenas, foi verificado as tensões de Von Misses presentes na estrutura.

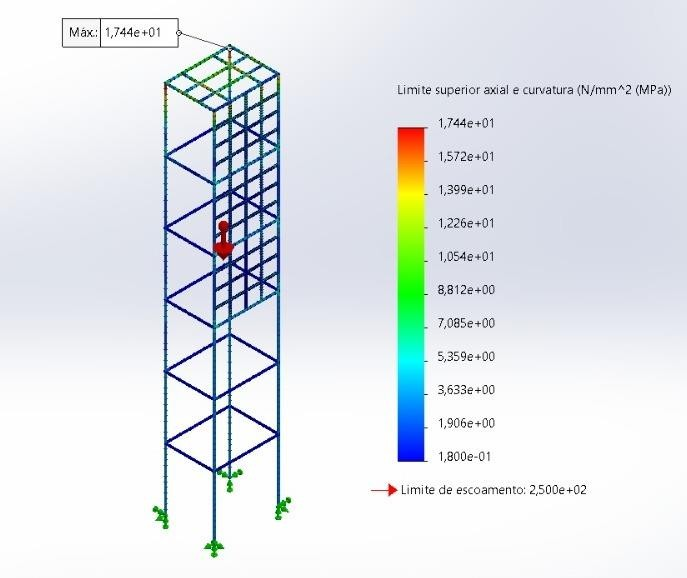

A figura 33 traz a imagem aproximada da análise, com foco onde as maiores tensões estão sendo aplicadas na parte superior da estrutura.

Figura 33: Análise das forças aplicadas na parte superior da estrutura.

Fonte: Acervo do Autor.

A figura 34 traz a imagem aproximada da análise, com foco onde as maiores tensões estão sendo aplicadas em toda estrutura.

Figura 34: Análise das tensões em toda a estrutura.

Fonte: Acervo do Autor.

Pelo critério de Von Misses, a tensão tem que ser equivalente sem exceder o limite de resistência do material, e como demostrado na análise do software, foi encontrado uma tensão 1,75*10^1 Mpa, sendo que a do material é 250 Mpa e da norma sendo de 166 MPa.

Por fim, um modelo tridimensional completo do elevador foi gerado, como mostra a figura 35, na qual foi projetado para otimizar a movimentação de carga eficiente de materiais em ambientes industriais e comerciais.

Figura 35: Modelo tridimensional no elevador de cargas.

Fonte: Acervo do Autor.

6. CONCLUSÃO

Ao longo deste estudo dedicado ao projeto de dimensionamento de um elevador de carga e analise estrutural, que será instalado no interior de um pavilhão industrial, altamente eficiente e atendendo os critérios de mercado, ressaltando a facilidade de fabricação e baixo custo.

Os resultados obtidos pela análise estrutural da cabine e da estrutura estão em conformidade com a norma NBR 8400, apresentando-se de forma satisfatória, uma vez que, as máximas tensões atuantes na estrutura foram inferiores quando comparadas as tensões de escoamento e admissíveis.

Quanto ao dimensionamento da estrutura, ela será soldada para oferecer uma integridade estrutural adequada e reduzir as falhas por fadiga ou ruptura. Podendo assim criar juntas mais fortes e resistentes, certificando uma melhor eficácia ao suporte para cargas e forças externas, além de, melhorar a estética de toda a estrutura.

Por fim, ao optar por não empregar um contrapeso, o movimento da cabine se dá pelo enrolamento do cabo de aço no tambor, o qual é acionado por um motoredutor. Desse modo, o modelo selecionado suporta a uma carga superior à do projeto, evitando possíveis falhas decorrentes do uso.

Como direcionamento para trabalhos futuros, este estudo apresenta a possibilidade de ser adaptado e implementado em empresas que manifestam demandas logísticas, podendo realizar uma otimização estrutural, para uma estrutura mais leve e para concepção de elevador de cargas com a capacidade superior ou inferior à deste projeto.

Abreviaturas e Siglas E Símbolos

7. REFERÊNCIAS

ARBACHE, Rodrigo. Elevadores de tração ou elevadores hidráulicos. Meuelevador.com. Disponível em:< https://meuelevador.com/elevadores-de-tracao- ou-elevadores-hidraulicos-qual-a-melhor-escolha/>. Acesso em: 04 maio 2023.

Archdaily. Elevadores. Disponível em:< https://www.archdaily.com.br/br/774522/elevadores-evolucao-e-possibilidades-de-design/560a8d0ae58ece492b00006a-elevadores-evolucao-e-possibilidades-de-design-foto?next_project=no>. Acesso em: 10 maio 2023.

ASM Engenharia. Saiba Tudo Sobre Chapa Xadrez. Disponível em:< https://blog.asmeng.com.br/saiba-tudo-sobre-chapa-xadrez/ >. Acesso em: 15 maio 2023.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 14712: Elevadores elétricos e hidráulicos – Elevadores de carga, monta-carga e elevadores de maca – Requisitos de segurança para construção e instalação. Brasil: ABNT. 01. 10. 2013.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 8400: Cálculo de equipamento para levantamento e movimentação de cargas. Brasil: ABNT. 1984.

Atol Elevadores. Elevador Monta Carga. Disponível em:< https://atolelevadores.com.br/>. Acesso em: 10 maio 2023.

BOTELHO, Manoel Henrique Campos. Resistência dos materiais: para entender e gostar. Editora Blucher, 2013.

C.A.W. Cabos de Aço. Disponível em:< https://www.cabosdeacowestes.com.br/catalogo.pdf >. Acesso em 12 agosto 2023.

COLLINS J. A. Projeto Mecânico de Elementos de Máquinas – Uma perspectiva de Prevenção da Falha. LTC – Livros Técnicos e Científicos. Rio de Janeiro. 1 ed. 740p. 2006.

CreuElevadores. Elevadores panorâmico de passageiros. Disponível em:< HTTPS://CREL.COM.BR/ELEVADORES/ELEVADORES-DE-CARGA/>. Acesso em: 08 maio 2023.

Cunha, Lamartine Bezerra da. Elementos de Máquinas / Lamartine Bezerra da Cunha – Rio de Janeiro: LTC, 2005.

DOS SANTOS GAMA, Priscila; JACUBAVICIUS, Celso; FORMIGONI, Alexandre. Proposta de controle de escopo por meio da estrutura analítica do projeto (EAP): ESTUDO DE CASO. South American Development Society Journal, v. 1, n. 1, p. 109-123, 2017.

EMILIO LARRODÉ PELLICER; MIRAVETE, A. Elevadores: principios e innovaciones. [s.l.] Reverte, 2012.

ESTUDO TEÓRICO DE VIABILIDADE TÉCNICA DA SUBSTITUIÇÃO DO AÇO ASTM A36 PELO AÇO SAE 1020. Orientador: Dr. Marcelo José Gomes da Silva. 2021. 57 p. Monografia (Bacharel Engenharia Metalúrgica) – Universidade Federal do Ceará, Universidade Federal do Ceará, 2021.

ETW cloud. Eixo do motor. Disponível em:< https://www.etwinternational.com.pt/product-5-1-motor-shaft-19719.html >. Acesso em: 15 maio 2023

Ferdinando P. Beer E. Russell Johnston JR. Resistência dos materiais. 3° Edição. Cap 2 p64.

GMV. Grenn Lift Fluitronic.Disponível em:< https://olivtec.pt/pdf/hidraulicos.pdf >. Acesso em: 10 de maio de 2023.

Grupo Imetal. Elevador de Carga. Disponível em:<https://www.imetal.ind.br/index.php/produtos/imetal/transportadores/elevador- de-carga-detail >. Acesso em: 10 maio 2023

HIBBELER, R. C. Resistência dos Materiais. 5. Ed. São Paulo: Pierce Prentice Hall, 2004. 690p

Meuelevador, Elevador Residencial Hidráulico. Disponível em:< https://meuelevador.com/elevador-residencial-hidraulico/ > Acesso em : 10 maio 2023.

Mitsubishi Electric. Elevators & Escalators. Disponível em:< https://www.mitsubishielectric.com/elevator/products/index.html?mode=ele>. Acesso em: 08 maio 2023.

Projecto e Concepção de um Sistema Elevador Monta-cargas Industrial Copyright Nuno Tiago Duarte Proença Ângelo, Faculdade de Ciências e Tecnologia, Universidade Nova de Lisboa RBA. Elevadores online. Disponível em:< https://rbaelevadores.com.br/elevador/elevador-de-carga/>. Acesso em: 10 maio 2023.

RIBEIRO, Maurício Passos. Elevadores. Revista Obras Civis, v. 3, n. 1, p. 52-55, 2011.

RUDENKO, I. N. Máquinas de elevação e transporte. Livros Tecnicos e Cientificos, 1976.