REGISTRO DOI: 10.5281/zenodo.10203852

Luiz Felipe Passos Ferreira Paiva1

Gabriel Santos Caetano2

Dener Rafael Aragão Barbosa3

Hugo Freitas Paula Leite4

João Pedro Bernardo Reback5

Orientador: Prof° Alexandre Iartelli

RESUMO

O trabalho aborda a importância da usinagem, especialmente no processo de torneamento, que envolve a rotação da peça a ser usinada enquanto uma ferramenta a corta para remover o material, criando cavacos. Os cavacos são resíduos que resultam do processo de usinagem e desempenham um papel crucial na qualidade das peças usinadas, sem geração de calor, sem estresse de corte. Além disso, o trabalho discute a classificação dos aços, com foco nas normas ABNT, SAE e AISI. Além disso é traçada uma breve história da usinagem, desde os tempos pré-históricos até a Revolução Industrial, destacando os avanços no desenvolvimento de máquinas de usinagem, como o torno, que evoluiu para o torno CNC (Torno Computadorizado). O trabalho menciona o impacto da Revolução Industrial na introdução de materiais mais resistentes.

A usinabilidade dos materiais é discutida, com influência na qualidade, precisão e durabilidade das peças usinadas. A otimização da usinabilidade é vista como essencial para a eficiência da produção. O trabalho aborda as ferramentas de corte, destacando sua importância, a geometria das ferramentas e os desafios relacionados ao uso dessas ferramentas, como a variedade de ferramentas e a necessidade de manutenção, além disso, discutimos os revestimentos das ferramentas, explicando vários tipos de revestimentos e suas aplicações, o processo de formação de cavacos é explorado, descrevendo as fases do processo e como a formação de cavacos está relacionada ao desgaste da ferramenta, à temperatura e à qualidade do material.

Os experimentos realizados para analisar o desgaste da ferramenta e a vibração durante a usinagem de aço ABNT 8620 com diferentes velocidades de corte são apresentados, com gráficos que demonstram as tendências observadas nos resultados, em resumo, o trabalho fornece informações detalhadas sobre aspectos da usinagem, principalmente do aço ABNT 8620, incluindo história, materiais, ferramentas, revestimentos e a formação de cavacos, além de compartilhar resultados de experimentos relacionados à usinagem de aço ABNT 8620.

Palavras-chaves: usinagem; ABNT 8620; usinabilidade; torneamento; desgaste de ferramenta.

ABSTRACT

The paper discusses the importance of machining, especially the turning process, which involves rotating the workpiece while a tool cuts it creating chips. Chips are residues that result from the process and play a crucial role in the quality of machined parts, with no heat generation and cutting stress. The paper also discusses the classification steels, focusing on the ABNT, SAE and AISI standards. It also traces a brief history of machining, from prehistoric times to the industrial revolution, highlighting advances in the development of machining machines, such as the lath, which evolved into the CNC lathe. The work mentions the impact of the industrial revolution on the introduction of stronger materials.

The machinability of materials is discussed, with its influence on the quality, precision and durability of machined parts. Optimizing machinability is seen as essential for production efficiency. Similarly, the paper addresses cutting tools, highlighting their importance, tool geometry and the challenges related to the use of these tools, such as the variety of tooçs and the need for maintenance. In addition, tool coatings are discussed, explaining various types of coatings and their applications, and the process of chip formation is explored, describing the phases of the process and how chip formation is related to tool wear, temperature and the quality of the material.

The experiments carried out to analyze tool wear and vibration during the machining of ABNT 8620 steel at different cutting speed are presented with graphs showing the trends observed in the results. In summary, the work provides detailed information on aspects of machining, including history, materials, tools, coatings and chip formation, as well as sharing results from experiments related to the machining of ABNT 8620 steels.

Keywords: machining; ABNT 8620; machinability; turning; tool wear.

1. INTRODUÇÃO

Desde a revolução industrial na segunda metade do século XVIII o processo de usinagem se mostrou de grande importância, para a lapidação do material bruto, tendo sempre em vista atender com rapidez e qualidade as demandas da linha de produção, devido a isso, a usinagem na época veio a evoluir muito e evolui até os dias de hoje.

O torneamento se trata de um processo onde a peça que vai ser usinada fica em movimento (Rotação) e a ferramenta se desloca em uma velocidade constante para a retirada do material, desta forma criando cavacos. O torneamento então se torna um processo para obtenção e análise de cavacos.

Cavacos são os resíduos que sobram após o processo de usinagem, eles possuem diversas importâncias e influenciam em algumas partes do processo de usinagem, por exemplo: o calor gerado na usinagem, os esforços de corte, o desgaste da ferramenta de corte entre outros. Desta maneira concluímos que os cavacos estão ligados diretamente a qualidade da peça, utilização adequada da máquina e a segurança do operador

O aço ABNT 8620 é uma mistura de ferro e o carbono, sendo assim uma liga metálica, com os avanços no processo de usinagem ao longo do tempo, concluiu-se que os aços podem ser classificados em grupos, estruturas ou aplicações, para a padronização do material existem as normas, sendo elas: ABNT, ISSO, ASM, ASTM, SAE, DIN, BS, AFNOR e AISI. [1]

No Brasil utiliza-se a norma ABNT para a classificação técnica dos aços e o sistema SAE e AISI, nesses sistemas os aços têm números, sendo eles os dois primeiros para informar o teor do elemento de forma aproximada e os dois últimos para informar o teor de carbono.

ABNT 86 20

ABNT – Associação Brasileira de Normas Técnicas.

86 – Aço liga com presença de Ni, Mo e Cr

20 – Teor de Carbono (0,2% de carbon)

A partir das propriedades desta liga, temos que: o níquel melhora as características de tenacidade e ductilidade, o cromo e o molibdênio ajudam a aumentar a camada endurecida por cementação e a resistência ao desgaste.

2. A HISTÓRIA DA USINAGEM

Desde a pré-história o homem já fazia o uso materiais tipo: pedras e madeiras, e realizavam modificações de forma manual nos formatos deles com o objetivo de criar um produto novo, De forma resumida, fazer uma usinagem pode ser definida como mudar o formato de uma matéria prima para outro em uma máquina de desgaste

Contudo, mesmo a usinagem sendo muito antiga, foi apenas no século XIX que o aço rápido foi criado, e também foi nessa época que surgiram as primeiras máquinas de usinagem de materiais, apesar do trabalho ainda continuar sendo braçal nessas primeiras máquinas o processo se mostrou completamente diferente de como era anteriormente. Essas máquinas utilizadas passaram a ser chamadas de tornos, nesta máquina as peças usinadas eram formadas por rotação e delineadas de uma forma específica.

Figuras 1 – Primeira máquina de usinagem – Fonte: [4]

Somente no ano de 1906 o torno passou a contar com um motor, e isso se tornou um grande avanço para a usinagem, pois com o motor os processos passaram a ser muito mais rápidos e eficazes, pouco tempo depois em 1925, foi criado o torno elétrico e em 1960 o torno recebeu mais tecnologias e passou a ser um torno automático, esse torno já se assemelhava com a tecnologia que temos hoje em dia, mas em 1978 a usinagem passou por uma grande revolução com a criação do torno CNC (Torno Computadorizado)

O principal material utilizado para a fabricação de peças, em engenharia, era a madeira, com poucas exceções, a qual era usinada com ferramentas de aço carbono, mas com a Revolução Industrial, novos e mais resistentes matérias apareceram, impulsionando o desenvolvimento dos aços-liga como ferramentas de corte. Nos dias atuais, são utilizados outros equipamentos e materiais para o processo de usinagem, um dos materiais mais utilizados é o aço 1045, usado para a fabricação de pinos, parafusos, grampos, pinças, pregos, entre vários outros.

Algum tempo depois, passou-se a utilizar como fonte de energia a água e vapor e isso impulsionou muito as indústrias metalmecânicas proporcionando assim o surgimento de máquinas e ferramentas responsável pela fabricação de outras variedades de máquinas e instrumentos em substituição ao trabalho humano em diversas atividades. [2]

Em 1774, um homem chamado John Wilkinson construiu uma máquina que era capaz de mandrilar cilindros de uma máquina a vapor, e isso foi considerado um dos primeiros avanços da história das indústrias de manufatura e do processo de usinagem, dessa maneira pode-se dizer que, fabricar consiste basicamente em transformar a matéria-prima em um produto, que é o que caracteriza a usinagem, usinagem é a transformação da matéria prima em um produto através da remoção de material na forma de cavacos. [3]

2.1 USINABILIDADE DOS MATERIAIS

A usinabilidade desempenha um papel crítico no processo de usinagem, impactando diretamente a qualidade, precisão e durabilidade das peças e ferramentas produzidas. Essencialmente, ela refere-se à capacidade de um material se comportar bem durante operações de usinagem, afetando diversos aspectos, como a vida útil das ferramentas, a força necessária para o corte, a qualidade da superfície das peças usinadas, a taxa de remoção de material e até mesmo a formação de cavacos.

Essa também tem implicações financeiras, já que uma maior produtividade frequentemente se traduz em custos de produção mais baixos, o que, em geral, está associado a uma melhor usinagem do material.

É importante destacar que a usinabilidade não é uma característica fixa de um material, mas sim algo que pode variar dependendo das condições de usinagem. Isso significa que um material pode exibir uma capacidade de ser usinado baixa em determinadas situações e, em seguida, mostrar um desempenho melhor em condições diferentes, tornando a avaliação da usinabilidade uma consideração relativa.

A otimização da usinabilidade é de considerável importância na indústria, já que isso pode levar a uma produção mais eficiente e à conformidade com as especificações do produto. Isso envolve aspectos como facilitar a remoção de cavacos e melhorar o desempenho na formação de cavacos durante o processo de usinagem.

Uma técnica amplamente adotada para aprimorar é comum quando recorresse ao emprego de inclusões de engenharia. Por exemplo, o sulfeto de manganês é uma inclusão que, sob certas condições ideais, forma uma camada protetora chamada “built-up layer” (BUL) na superfície da ferramenta de corte. Essa camada ajuda a reduzir o desgaste da ferramenta e a força de corte, contribuindo para que seja trabalhado com mais eficiência no material. Essas técnicas têm sido amplamente estudadas e aplicadas na indústria de usinagem (5)

Figura 2 – Furação da peça – Fonte [6]

2.2 FERRAMENTAS DE CORTE

As ferramentas de corte têm um papel fundamental na indústria de usinagem, sendo essenciais tanto para trabalhar materiais metálicos como não metálicos. Para desempenharem com precisão nesse ambiente, devem possuir características específicas, como alta dureza e geometria adequada na região de corte, especialmente em operações de alta precisão.

A geometria da região de corte, bem como o ângulo em relação a planos de referência, como o plano de corte e o plano de medida, influenciam significativamente o desempenho e a vida útil das ferramentas de corte.

Essas ferramentas são usadas em uma ampla variedade de operações de usinagem, incluindo desbaste, faceamento, acabamento, rosqueamento e sangramento, tanto em operações internas quanto externas. Dada a complexidade dos sistemas de manufatura modernos, é imperativo gerenciar adequadamente o uso dessas ferramentas. Isso implica em maximizar a eficiência e reduzir os custos diretos e indiretos associados ao seu uso, bem como mitigar os problemas que podem afetar o processo produtivo relacionados às ferramentas.

Existem seis principais desafios envolvendo ferramentas de corte: a grande variedade de ferramentas utilizadas, a disponibilidade das ferramentas quando necessárias, o controle e rastreamento dos instrumentos, os altos níveis de estoque ferramentaria, a necessidade de serviços de manutenção adequados e os custos relacionados ao uso do ferramental. [7]

Figura 3 – Ferramentas de corte – Fonte [8]

2.3 REVESTIMENTOS

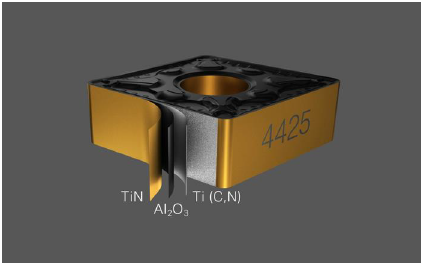

O revestimento é um procedimento no qual uma fina camada de material que se encontra na superfície da ferramenta. Resultando em melhoria no acabamento, aumentando sua vida útil e consequentemente diminuindo o desgaste para determinadas tarefas específicas. Ao decorrer do tempo, os revestimentos vem passando por um constante processo de aprimoramento. Proporcionando ao mercado uma ampla e diversificada gama de possibilidades. Entre os diversos tipos disponíveis, destacam-se;

- Revestimento com camada de Cromo Duro;

São adequados para confecção de roscas em aço estruturais, cobre latão e aço carbono. [9]

- Revestimento de Nitreto de Titânio – TiN;

É usado para brocas e machos de roscas. [9]

- Revestimento de Cabonitreto de Titânio – TiCN;

O Carbonitreto de titânio é um tipo de revestimento cerâmico que é aplicado através de deposição física de vapor. O TiCN, em comparação ao TiN, é um revestimento que possui maior dureza, o TiN tendo um grau de atrito menor. A combinação entre a dureza e tenacidade com a boa resistência aos impactos, fazem desse revestimento apropriado para ser utilizado em fresadoras. [10]

- Revestimento de Nitreto de Titânio-Alumínio – Ti AIN;

Apropriada para operações em alta velocidade de corte e avanço, oferece notáveis melhorias em sua durabilidade. Frequentemente usada em brocas e machos para corte sem a necessidade de lubrificação. [9]

- Revestimento de Nitreto de Zircônio – ZrN;

Um revestimento cerâmico aplicado através de deposição de vapor, utilizado em ferramentas de usinagem específicas para o processo de usinagem de alumínio e suas ligas. [9]

- Revestimento de Diamante;

Consiste em uma camada de diamante amorfo caracterizada por seu coeficiente de atrito extremamente baixo e alta tenacidade. Aplicado em ferramentas projetadas para usinar ligas de alumínio de baixo silício. [10]

As ferramentas empregadas no processo de torneamentos em várias áreas industriais, podendo ser encontrada em diversos modelos. As pastilhas são revestidas para melhorar seu desempenho. Em termos gerais, suas funções incluem:

- Proteger o material de base da ferramenta.

- Melhoria da resistência na zona de contato entre o cavaco e a ferramenta

- Eficiente condução de calor, afastando-o para longe da região de corte.

Isolamento térmico do material de base da ferramenta.

Figura 4 – Revestimento de pastilha em camadas – Fonte [11]

2.4 FORMADORES DE CAVACOS

Os conhecidos cavacos são a parte do material da peça que é removida pela ferramenta, caracterizando-se por sua forma irregular, frequentemente em formatos helicoidais, Ou Seja, esse termo é usado para descrever os retalhos de material da peça que serão descartados durante o processo de usinagem, resultante da ação de uma ferramenta. Uma compreensão fundamental de todos os processos de usinagem está relacionado ao estudo científico de formação de cavacos.

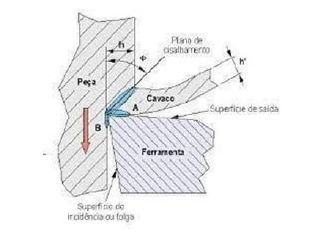

A formação de cavacos passa por quatro fases:

- O corpo é submetido a crescentes esforços de compressão por uma ferramenta de corte qualquer.

- Ocorre uma deformação elástica ou um acúmulo de esforços contínuos até atingir o limite de resistência ao cisalhamento do material.

- Em seguida, há uma deformação plástica, o instante em que o limite de resistência do material é atingido, criando um rompimento do corpo de prova – Levando à uma ruptura.

Figura 5 -Formação do cavaco. Fonte: [12]

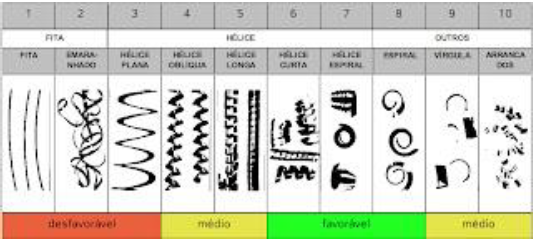

Tipos de cavacos que variam de acordo com modelo de ferramenta, velocidade de corte, rotação da máquina e outras variantes.

Figura 6 – Variação do formato de cavacos. Fonte: [13]

O cavaco surge a partir do contato de entre a peça e a ferramenta, envolvendo um processo de cisalhamento, também conhecida como (zona primária de cisalhamento). Nessa área, há um ângulo de cisalhamento e a direção do corte que é dominado como ângulo de cisalhamento. O Ângulo varia inversamente com a deformação do cavaco e diretamente com esforços do corte, especialmente em materiais dúcteis.

Na última etapa do processo, é importante distinguir a formação de cavaco na ruptura em testes de compressão. A deformação, a resistência e tenacidade influenciam na formação do cavaco. Aumentar a resistência ou com uma diminuição na tenacidade, favorece na quebra do cavaco, podendo variar de acordo com temperatura e processo da ferramenta. Sendo assim, estruturas com grãos grandes (exemplo, vindas através de tratamento térmico de crescimento de grão) ou com inclusões duras tendem a produzir cavacos irregulares. [14]

As principais influências na formação de cavaco são os tipos de ferramentas, condições de cortes e geometria da ferramenta. Para alcançar a quebra ideal, é possível ser obtida pela diminuição da deformação do material da peça ou aumentando a deformação do cavaco. A temperatura na região do corte, redução de velocidade ou refrigeração influenciam na deformação, resultando em cavacos mais frágeis.

Os cavacos podem apresentar diversos problemas práticos no processo cotidiano, como: criando risco ao operador, podendo danificar a ferramenta ou à peça, forças de corte, vida da ferramenta e temperatura.

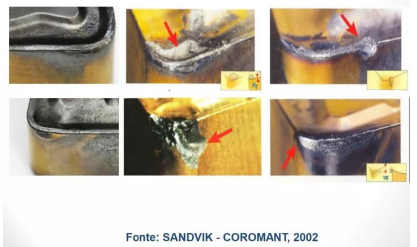

Figura 7 – Pastilha desgastada. Fonte: [6]

Embora seja um resultado secundário de usinagem, os cavacos produzidos podem revelar causas de problema no processo, conforme dito anteriormente. Ao mesmo tempo, pode ser um apontador de não conformidade no material a ser usinado quanto às condições da ferramenta de corte utilizada [15]. Existem três tipos distintos:

- Cavaco contínuo

- Cavaco de cisalhamento

- Cavaco de Ruptura

3. MATERIAIS E MÉTODOS

Ferramentas de corte devem ser escolhidas a partir de alguns critérios que podem variar, mas no geral levam em consideração: elevada dureza a frio (superior à da peça usinada), dureza a quente, tenacidade para resistir esforços de corte e impactos, resistência a abrasão, estabilidade química. Porém é impossível se encontrar todas essas qualidades, de forma que é necessário verificar quais são as prioridades do projeto para se escolher o material mais adequado a cada caso. [16]

O metal duro representa o segundo grande avanço nas ferramentas de corte, pois trouxe um aumento significativo nas velocidades de corte possíveis durantes os processos de usinagem. A descoberta ocorreu na Alemanha em meados de 1920, quando foi sintetizado pela primeira vez o carboneto de tungstênio (WC). [16]

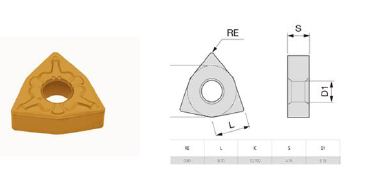

A ferramenta desse estudo utiliza o metal duro revestido pelo processo de PVD e a sua geometria de acordo com a fabricante é a WNMG080408-TM. [17]

Figura 8 – Pastilhas de metal duro com revestimento PVD – Fonte [18]

Figura 09 – Pastilha WNMG080408-TM. – Fonte [17]

Figura 10 – Pastilha na ferramenta – Fonte [ Autoria própria – Foto tirada na Universidade São Judas Tadeu – Mooca]

A pastilha é da classe de revestimento AH725 com as seguintes características:

Dureza: 91,5 HRA

Resistência à ruptura transversal: 3 GPA

Espessura de revestimento: 2 μm

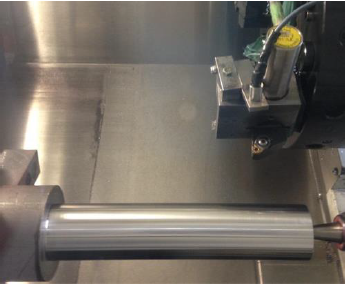

A matéria prima para os testes é um cilindro feito de aço ABNT8620, com diâmetro de 86mm e comprimento de 335mm, que foi cortada para a medida correta do centro de torneamento e realização dos ensaios. Esse aço possui como principais características suas qualidades para cementação, boa usinabilidade, boa soldabilidade e média resistência mecânica, sendo comumente utilizado na fabricação de engrenagens e peças onde há exigência de dureza superficial. (WERMUTH, D. et al. 2013)

O torno utilizado foi o ROMI GL 240M onde foi acoplado um dinamômetro e um amplificador de sinais para a obtenção das forças de usinagem do experimento, os equipamentos foram disponibilizados pela Universidade São Judas Tadeu, unidade Mooca e o torno possui as especificações abaixo:

Especificações ROMI GL 240M

Diâmetro máx. torneável: 260 mm

Comprimento máx. torneável: 400 mm

Faixa de velocidade do cabeçote: 6 a 6000rpm

Avanço transversal: 30 m/min

Avanço longitudinal : 30 m/min

As imagens abaixo, mostram o centro de torneamento utilizado, assim como, a peça em seu estado bruto e durante os testes.

Figura 11 – Centro de usinagem – Fonte [Autoria Própria – Foto tirada na Universidade São Judas Tadeu – Mooca]

Figura 12 – Peça sendo torneada – Fonte [Autoria Própria – Foto tirada na Universidade São Judas Tadeu – Mooca]

4. RESULTADOS E DISCUSSÕES

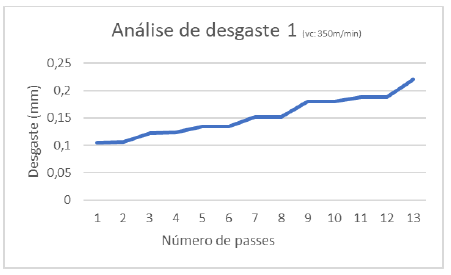

Os experimentos foram realizados a partir de duas velocidades de corte,350m/min e 400m/min, com a quantidade padrão de teste, a fim de compreender o desgaste da ferramenta de corte, assim como a vibração decorrente da usinagem do material.

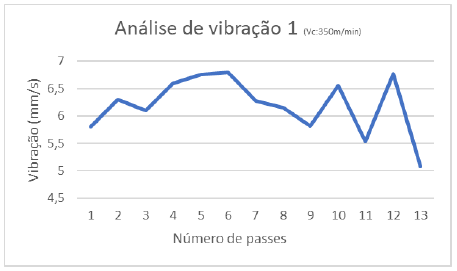

O primeiro teste foi realizado com a primeira velocidade de corte e percebeu-se que a vibração teve uma variação de aproximadamente 4,5mm/s atingindo um pico de aproximadamente 6,5mm/s. Enquanto o desgaste na ferramenta variou de aproximadamente 0,05mm a 0,16mm. É interessante comentar como a partir do 9º passe o comportamento da vibração se torna mais errático, quando o desgaste da ferramenta aumenta também, porém apesar de apresentar uma estabilidade novamente nos passes de 10 a 12, a vibração do ensaio não apresenta mais um comportamento previsível como o apresentado antes do 9 passe.

Figura 13 – Gráfico de desgaste ensaio nº1 – Fonte [Autoria própria]

Figura 14 – Gráfico de vibração ensaio nº1 – Fonte [Autoria própria]

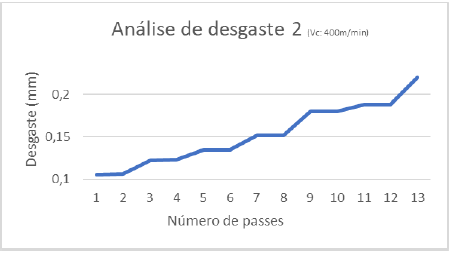

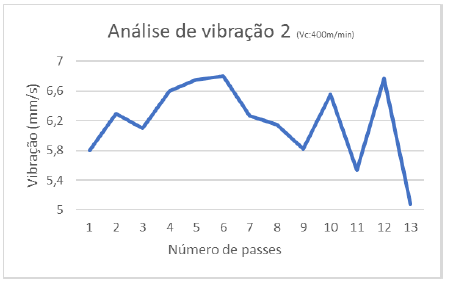

O segundo teste, realizado com a velocidade de corte de 400m/min e é perceptível a mudança decorrente do aumento de velocidade. Com essa nova configuração, o desgaste inicial da ferramenta de corte já inicia em um valor elevado e vai aumentando de forma relativamente constante até o pico que ocorre no último passe e apresenta um grande salto referente ao passe anterior. Em compensação, a curva de vibração apresenta comportamento crescente até o 6º passe, atingindo o pico muito antes do caso anterior, logo a seguir a curva começa a apresentar um comportamento mais errático atingindo o seu vale no último passe.

Figura 15 – Gráfico de desgaste ensaio nº2 – Fonte [Autoria própria]

Figura 16 – Gráfico de desgaste ensaio nº2 – Fonte [Autoria própria]

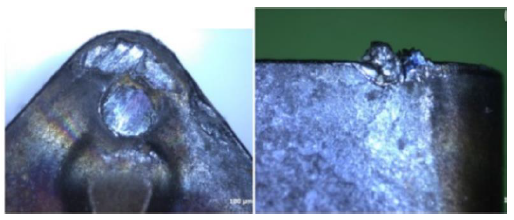

Foram realizados ensaios com outras velocidades, porém ao utilizar velocidades maiores percebe-se um aumento significativo tanto na vibração quanto no desgaste da ferramenta de corte, isso ocorre devido a formação excessiva de arestas postiças que podem ser encontradas logo no início da usinagem, aumentando o esforço nas pastilhas, causando a sua deformação e consequente ruptura. Esse fenômeno pode ser visto, nas imagens abaixo.

Figura 17 – Pastilhas desgastadas após usinagem de aço ABNT 8620 com velocidade de corte de 400m/min – Fonte [Autoria própria]

5. CONCLUSÃO

Portanto, concluímos que o cavaco vem desde os tempos antigos e tem uma vasta importância na indústria, ao cuidarmos é possível ter um bom retorno financeiramente com estes submetais que são descartados no processo de usinagem. Independente dos tipos de cavacos eles podem implicar em diversos problemas práticos no dia a dia do processo de usinagem como, por exemplo: segurança do operador, possibilidade de dano à ferramenta ou a peça, dificuldade no manuseio e armazenagem do cavaco, forças de corte, temperatura, acabamento e qualidade final do produto. Apesar de ser um subproduto da usinagem, ele pode evidenciar a causa de problemas na usinagem, como mencionado anteriormente e ao mesmo tempo um indicativo de problemas, relativos tanto à qualidade do material usinado quanto às condições da ferramenta de corte utilizada. Existem três tipos de cavacos que são: Cavaco Contínuo; Cavaco de Cisalhamento e o Cavaco de Ruptura. Os principais elementos que podem influenciar nos tipos de cavacos conforme já foram citados ao longo do trabalho são os tipos de ferramenta, velocidade de corte, tipo de matéria a ser usinado entre outros. Em relação aos fatores que geram cavacos indesejados podemos citar os controles insuficientes, formar fitas que tendem a se alongar, e podem se enrolar em volta do torno, na peça ou na própria ferramenta. Ao fazer-se a análise do cavaco notou-se que o mesmo para este processo de usinagem manteve a qualidade e o seu cumprimento não mudou.

REFERÊNICAS BIBLIOGRAFICAS

- Costa, A. F. Análise Comparativa de Ferramentas Revestidas por PVD e CVD no Torneamento do Aço ABBNT8620. Dissertação de Mestrado, Universidade Estadual Paulista – UNESP, 2016, 132 páginas. Guaratinguetá, São Paulo, Brasil (Acessado dia 21/03/2023)

- MACHADO, A.R. E SILVA, M.B. Usinagem dos Materiais, Universidade Federal de Uberlândia, 8a Edição, Abril Uberlândia-MG. 2004. (Acessado dia 19/03/2023)

- SANTOS, S. C., Sales, W. F. “Aspectos Tribológicos da Usinagem dos Materiais”, Editora Artliber, p.p. 125 – 150. 2007 (Acessado dia 21/03/2023)

- https://www.cimm.com.br/portal/material_didatico/4857-historico-damaquina-ferramenta (Acessado dia 25/03/2023)

- https://www.scielo.br/j/rem/a/wPWchHCdDdVDrxGzJD6wB3L/ (Acessado dia 20/03/2023)

- https://tuliomartins.com.br/desgaste-de-ferramenta-de-corte/ (Acessado dia 19/03/2023)

- https://edisciplinas.usp.br/pluginfile.php/5270803/mod_resource/content/1/4 %20-%20Ferramentas%20de%20corte%20em%20usinagem.pdf (Acessado dia 21/03/2023)

- https://www.rmlmaquinas.com.br/loja/noticia.php?loja=762235&id=97 (Acessado dia 20/03/2023)

- KANZLER, G. Cobertura em pastilhas intercambiáveis. Disponível em: http://usinagemvirtual.blogspot.com.br/2009/09/cobertura-em-pastilhas intercambiaveis.html. (Acessado dia 29/03/2023)

- OERLIKON BALZERS COATING. O processo PVD. Disponível em: http://www.oerlikonbalzerscoating.com/bbr/por/01-products-services/03 coatingtechnology/02-pvd-process/indexW3DnavidW261.php. (Acessado dia 21/03/2023)

- https://www.cimm.com.br/portal/artigos/21615-o-impacto-alinhamentoprocesso-torneamento-acos (Acessado dia 24/03/2023)

- https://edisciplinas.usp.br/pluginfile.php/2036947/mod_resource/content/1/A ula%2067%20Materiais_Desgsate%20e%20Avarias_2016.pdf (Acessado dia 21/03/2023)

- http://superusinagem.blogspot.com/2011/03/cavacos.html (Acessado dia 21/03/2023)

- SOUZA, A. JOÃO. Processo de Fabricação por Usinagem – Parte 1, Universidade Federal do Rio Grande do Sul, Rio Grande do Sul. 2011. (Acessado dia 26/03/2023)

- MARTINS, G. V. “Estudo da Usinagem do Nióbio”, Dissertação de Mestrado, Faculdade de Engenharia Química de Lorena, São Paulo. 2003.. (Acessado dia 26/03/2023)

- Caspar Erich Stemmer, 1993

TRENT, E. M. and WRIGHT, P. K. Metal Cutting 4th Edition, Butterworth Heinemann, 446 pags. 2000 (Acessado dia 23/03/2023) - WNMG-TM – WNMG080408-TM – 6857041 – Tungaloy Cutting Tools – Metal Working Tools. Disponível em: https://catalog.tungaloy.com/item.aspx?cat=6857041&fnum=1150&mapp=ml&a pp=0&GFSTYP=M (Acessado dia 26/03/2023)

- PVD Coating Tungsten Carbide Inserts (tungstencarbideendmill.com) Disponível em: https://www.tungstencarbideendmill.com/quality-22050840-pvdcoating-tungsten-carbide-inserts (Acessado dia 26/03/2023)

1R.A: 819158044

2R.A: 82320842

3R.A: 821222608

4R.A: 820146863

5R.A: 819112787