REGISTRO DOI:10.5281/zenodo.10201998

Bianca Silvestre Filipini1

Karina Bressan Ferreira2

Larissa Mayumi Dos Santos3

Marcello Monteiro Sampaio Pimentel4

Paulo Sérgio Gonçalves de Oliveira5

RESUMO

Nos últimos anos diversos materiais foram criados para atender as necessidades do dia a dia, em especial, as demandas por materiais mais resistentes e leves, buscando atingir o máximo de desempenho. A fibra de carbono tem sido utilizada em larga escala em diversos setores, buscando aumentar ou manter a resistência e eliminar o peso final do produto acabado. Contudo, sabemos que novos materiais de alto desempenho têm custo elevado e demandam novos processos de fabricação, que tendem a elevar o custo do produto. O uso de prototipagem e softwares na análise de eficiência no reparo de estruturas tubulares de Fibra de Carbono em quadros de bicicletas serão a principal ferramenta utilizada. A pesquisa aborda a importância do reparo adequado dessas estruturas, considerando a crescente utilização desse material no mercado de bicicletas. Foram realizados estudos teóricos e experimentais, incluindo a prototipagem de diferentes técnicas de reparo e o uso de softwares para análise da eficiência dessas técnicas. Questões como reparo destes materiais em caso de desgaste ou por uso indevido, causando assim danos por acidente, analisados a partir de relatórios gerados em softwares, serão os objetivos deste estudo.

Palavras – chaves: Fibra de Carbono, prototipagem.

ABSTRACT

In recent years, several materials have been developed to meet the demands of everyday life, particularly the need for stronger and lighter materials, aiming to achieve maximum performance. Carbon fiber has been widely used in various sectors to increase or maintain the strength and reduce the overall weight of the finished product. However, we are aware that new high-performance materials come with high costs and require new manufacturing processes, which tend to raise the product’s overall cost. The use of prototyping and software in the analysis of efficiency for repairing Carbon Fiber tubular structures in bicycle frames will be the primary tool employed. The research addresses the importance of proper repair of these structures, considering the growing utilization of this material in the bicycle market. The study conducted theoretical and experimental research, including the prototyping of various repair techniques and the use of software to analyze the efficiency of these techniques. Issues such as repairing these materials in cases of wear or improper use, leading to damage from accidents, analyzed based on reports generated in software, will be the focus of this study.

Key words: Carbon Fiber, prototyping.

1. INTRODUÇÃO

As aplicações de compósitos fibrosos vêm sendo empregadas há um bom tempo no desenvolvimento de materiais. Em 17 de

dezembro de 1903, na Carolina do Norte, os irmãos Wright voavam pela primeira vez no seu avião Flyer 1, esta aeronave já contava com algumas aplicações de compósitos fibrosos. Com o tempo a engenharia dos materiais foi se desenvolvendo e cada vez mais buscando por materiais com menor peso e maior resistência. [KELLY, 2012]

A fibra de carbono começou a ser fabricada em 1950, porém 72 anos antes o empresário Thomas Edison conseguiu desenvolver fibra de carbono a partir de pirólise de algodão para utilização nos filamentos de lâmpadas incandescentes, desde então vem sendo realizadas diversas pesquisas buscando aprimoramento. A alta demanda desse material vem por conta de suas principais propriedades, sendo elas, baixa massa específica, elevada resistência à tração e módulo de elasticidade extremamente alto, no entanto, atualmente o processo de obtenção deste material ainda demanda muitos gastos, tornando-o uma peça de alto custo. [DEBORAH, 1994]

O emprego da fibra de carbono é muito abrangente, indo desde quadros de bicicletas, até mesmo a equipamentos odontológicos. Toda matéria sofre desgaste ou deterioração, com a fibra de carbono não difere, esses produtos podem apresentar falhas ou danos devido ao tempo, ou condição de uso, sendo necessários reparos ou substituição.

O mercado mundial de bicicletas apresenta uma tendência de crescimento devido uma série de acontecimentos mundiais que ocorreram nos últimos anos, principalmente me decorrência da Pandemia de Covid-19, que contribuíram para a mudanças de hábitos e práticas de esportes. Foi registrado um aumento de 118% no período de junho a julho de 2020 em relação ao período homologo [REPAIRING A CARBON FIBER BICYCLE FRAME, 2012]. Isso significa que com o passar do tempo haverá também uma alta demanda por manutenção desses produtos, sabendo que parte dessas bicicletas são feitas de fibra de carbono, havendo assim consumidores atualmente apresentando dificuldades ao encontrar o serviço de reparo estrutural, decidimos assim desenvolver um estudo da eficiência no reparo de estruturas tubulares de fibra de carbono.

Diante desta situação, este trabalho analisará estruturas tubulares de fibra de carbono após a realização de reparos, através de simulação por análise de elementos finitos utilizando o software Inventor da Autodesk.

1.1 Justificativa

Quando falamos em esporte de alto desempenho envolvendo bicicletas, falamos em peças que são produzidas com o intuito de serem não apenas leves, como também resistentes e aerodinâmicas, para que se consiga atingir todos esses requisitos a utilização da fibra de carbono é essencial. Não apenas os quadros, mas também os aros de rodas, avanços, mesas e guidões são exemplos de peças fabricadas com a fibra de carbono, visando um maior aproveitamento do atleta com o equipamento. Grande parte dessas peças são feitas sob medidas e possuem desenhos mais aerodinâmicos e formas mais variadas em sua construção graças à plasticidade do material, mas para poder suportar aos impactos, essas peças precisam ser reforçadas em pontos específicos para serem resistentes as competições como BMX e Mountain Bike, tendo que ser, em simultâneo, leves [REZENDE,2012].

Com isso a importância do reparo é fundamental, pois a fabricação de uma peça sob medida para um atleta, além de levar horas e meses de planejamento e construção do projeto, possuem um valor elevado. Uma bicicleta para um atleta de alto nível chega a custar entre 30 e 75 mil reais [FUSSY, 2020], assim muitas das vezes impossibilitando a compra de uma nova sempre que houver um problema ou um comprometimento estrutural na mesma. Desta forma, o reparo de peças danificadas ou com problemas estruturais se torna o meio mais barato e rápido para atletas poderem estar sempre com seu equipamento nas melhores condições de uso.

2. METODOLOGIA PARA ESCOLHA DO PROBLEMA

O alto valor na fabricação de peças em fibra de carbono fez com que estudos sobre o reparo de peças utilizando métodos diversos de laminação surgissem ao longo dos anos, e o motivo desse estudo é a realização de um reparo eficiente nessas estruturas. O uso de fibra de carbono em bicicletas não é novo, e os problemas existentes com seu uso são comuns, por não ser um material metálico não existe o risco de oxidação, porém como se trata de um material fotossensível aos raios UV ele se torna quebradiço temporalmente quando exposto ao sol. Nos processos de fabricação são aplicadas pinturas, resinas ou ceras que protegem o material desses raios, porém qualquer arranhão ou mal uso pode danificar essa proteção fazendo com que a peça fique exposta aos raios UV, assim como trincas podem surgir devido ao mal uso ou impactos regulares.

A escolha pelo reparo de estruturas de fibra de carbono se torna uma solução financeiramente viável, pois a fabricação de uma nova peça se torna extremamente elevado devido ao alto valor dos materiais e do processo de fabricação. Com os materiais corretos e se utilizando dos processos já conhecidos esse reparo se torna além de mais barato, totalmente seguro e eficiente, visto que os testes realizados através do uso de software (Inventor) demonstram que um reparo feito corretamente não compromete estruturalmente a peça reparada. Tendo em vista que a parte estrutural após um reparo se mantém perfeita e tendo um custo menor do que a fabricação de uma nova, as soluções aqui adotadas são além de mais baratas, totalmente confiáveis.

Dito isso, a escolha pelo reparo destes materiais em caso de desgastes ou uso indevido se tornou o elemento desse estudo, tendo como objetivo minimizar os problemas, baixando os custos, mantendo a qualidade e durabilidade de uma peça recém-fabricada.

3. OBJETIVOS GERAISAnalisar a viabilidade e a eficácia do uso de técnicas de prototipagem no contexto da análise de estruturas

de fibra de carbono, visando aprimorar os processos de reparo e manutenção dessas estruturas.

3.1 Objetivos específicos

Investigar os diferentes métodos de prototipagem aplicáveis à análise de estruturas de fibra de carbono.

Avaliar os desafios e limitações associados à prototipagem no contexto de reparos e manutenção de estruturas de fibra de carbono.

Verificar a aplicabilidade prática das técnicas de prototipagem na identificação e correção de defeitos em estruturas de fibra de carbono.

Comparar os resultados obtidos por meio de diferentes técnicas de prototipagem e sua influência na eficiência dos processos de reparo.

4. MATERIAIS E MÉTODOS

A intenção da solução é a criação de uma padronização eficiente no reparo de estruturas tubulares de fibra de carbono. Desta forma, foi desenvolvido reparos com o auxílio dos seguintes materiais:

- Fibra de carbono 200 g/m³

- Fita crepe amarela de baixa aderência

- Palito de sorvete

- Resina epóxi Redelease

- Catalizador

- Papel para bancada

- Reservatório plástico para catalise da resina

- Trincha de ½’’

- Thinner para limpeza

- Tesoura

- Filme de poliéster biorientado transparente Redelease

- Bomba de vácuo 110V

- Cabine de pintura Usitalia de pressão positiva

- Lixadeira orbital (orbita 3)

- Lixa de grão 150 e 320

- Luxa de látex

- Máscara 3M

2.1 Processo de Laminação

O processo de laminação de fibra de carbono tem como objetivo unir a fibra de carbono ao material desejado utilizando uma resina e um catalizador. O processo segue um protocolo rígido para pesagem do material a ser utilizado nas corretas proporções assim como o uso de EPI.

Outro fator de suma importância é que a laminação não ocorra em um ambiente confinado devido a reação química entre a resina e o catalizador que libera gases durante o processo químico. O ambiente não pode ter particulado em suspensão como pó ou produtos com índice de VOC (composto orgânico volátil) elevado, por exemplo aerossol que contenha silicone que reage diretamente com a resina abrindo buracos na superfície de laminação.

O primeiro passo é selecionar as ferramentas necessárias para laminação e que a bancada de trabalho tenha área suficiente para acomodar a peça a ser revestida com fibra de carbono e as ferramentas. A iluminação é de extrema importância uma vez que a resina é transparente e a qualidade da aplicação somente pode ser controlada observando o brilho resultante da camada aplicada.

O segundo passo é selecionar o tamanho da manta de fibra de carbono e prender as extremidades com fita crepe para evitar que sua trama se desfaça. Após a área selecionada devemos cortar sobre a fita crepe mantendo sua uniformidade.

O terceiro passo é fazer o lixamento da peça a ser envolvida buscando aumentar a rugosidade da área de contato. Em nosso estudo utilizamos uma lixa de grão 150 até que toda superfície perca o brilho e esteja uniforme.

O quarto passo fixar a peça de forma que toda a área a ser laminada esteja exposta e seja de fácil acesso. Após isto é feito a descontaminação da peça utilizando desengraxante (utilizamos o produto da marca PPG, linha Deltron, código interno D837).

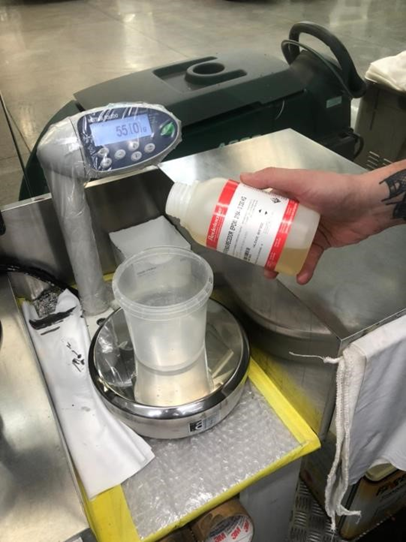

O quinto passo é fazer a mistura da resina epóxi com o catalizador na proporção indicada pelo fabricante (30% de catalizador) e aguardar até que a mesma atinja a consistência necessária para que durante a aplicação do produto não escorra pela peça.

O tempo médio de espera foi de 10 minutos.

O sexto passo é realizar a aplicação da resina utilizando trincha de cerdas macia de ½’’ e com movimentos suaves a fim de garantir que toda a peça esteja envolvida com a resina.

O sétimo passo é a aplicação da fibra de carbono. Esta aplicação deve receber toda a atenção pois uma vez que a fibra entra em contato com a resina é impossível realizar sua remoção sem danificar o entrelaçamento dos fios de carbono. A aplicação deve ser feita pressionando a fibra de carbono sobre a resina afim de promover sua aderência. O oitavo passo é aplicar a resina catalisada sobre a manta afim de criar uma camada uniforme sobre a mesma promovendo seu total envolvimento.

O nono passo é embalar a peça aplicando filme de poliéster biorientado transparente, realizando a selagem do invólucro com fita crepe e utilizando uma bomba de vácuo para realizar a sucção de todo o ar pressionando a resina sobre o material.

O décimo passo é encaminhar a peça para cabine de secagem que está configurada para temperatura máxima de 60 graus por 60 minutos. Após o término do período a peça deverá ser resfriada em temperatura ambiente.

No décimo primeiro passo é feito seu lixamento utilizando lixa de grão 320 e repetindo o sexto passo quantas vezes seja necessário até alcançar a espessura desejada. No experimento realizado foi executado a laminação de duas camadas buscando a espessura de 2 mm.

No décimo segundo passo e somente para fins estéticos é possível fazer o polimento da peça afim de aumentar o brilho e uniformizar a peça antiga com a peça nova.

O processo de laminação descrito anteriormente foi aplicado sobre uma estrutura tubular de bicicleta. Abaixo seguem imagens do processo de catalise, laminação e secagem em cabine própria.

Figura 1 – Resina utilizada no processo de laminação

Fonte – Do próprio autor

2 – Catalizador utilizado no processo de laminação

Fonte – Do próprio autor

Figura 3 – Processo de catalise considerando 70% de resina para 30% de catalisador. A pesagem foi feita utilizando uma balança de precisão

Fonte – Do próprio autor

4 – Processo de mistura utilizando um material descartável e de baixo custo, palitos de sorvete

Fonte – Do próprio autor

Figura 5 – Processo de aplicação da manta de carbono sobre a estrutura tubular

Fonte – Do próprio autor

6 – Cabine de secagem da Usi Italia utilizada na empresa Frison para secagem da peça por 60 minutos em temperatura de 60 °C

Fonte – Do próprio autor

Figura 7 – Painel de controle indicando que a temperatura está estabilizada em 25 °C após secagem, queimadores desligados e rotação das turbinas de exaustão estão paradas

Fonte – Do próprio autor

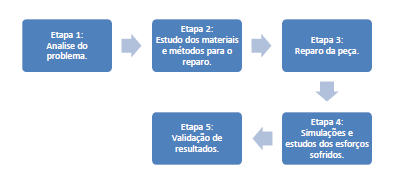

A figura a seguir representa as etapas experimentais e de simulação do projeto:

Figura 8 – Etapas experimentais e de simulação do projeto

Fonte – Do próprio autor

Na Etapa 1 foi realizado a análise do problema, onde foi constatado que um reparo na peça seria a melhor solução para o problema, devido ao seu melhor custo-benefício em comparação à aquisição de uma nova peça. Logo após, na etapa 2, foi realizado o estudo dos materiais a serem usados nesse reparo, nesse estudo foi constatado que o uso da fibra de carbono seria o melhor material para o reparo, dado que ela possui uma grande resistência a esforços e um baixo peso, fazendo assim com que a peça continue com suas características originais. Alguns métodos para reparo de fibra de carbono foram estudados para determinar qual seria o preceito ideal para solucionar o problema, dentre os estudados temos a laminação simples, a laminação sanduíche e a laminação a vácuo. A laminação a vácuo não seria interessante, pois necessita de equipamentos de grande porte, por se tratar de um quadro de bicicleta, e não seria tão efetiva. Já a laminação sanduíche não seria a ideal, pois teríamos que aplicar uma camada de fibra por dentro do quadro, o que a tornaria mais trabalhoso e caro. Após a conclusão dos estudos foi escolhido um reparo através de laminação simples, visto que através desse método os resultados obtidos foram aceitáveis dentro do padrão especificado.

Na etapa 3 foi iniciado o reparo da peça e seguindo o método escolhido no passo anterior cumprindo as seguintes etapas, a superfície de trabalho foi forrada com papel e as pontas do papel presas com fita crepe, equipamentos de proteção individuais foram utilizados como luvas de látex, máscara e óculos de proteção. Após a separação dos demais materiais para trabalho e fazer a verificação de que a trincha estava limpa, a fibra de carbono foi cortada no tamanho desejado e as beiradas foram presas com fita crepe para que a trama ficasse orientada e consistente, logo após foi feita a catálise da resina expo 2004 com o catalisador (proporção de 30% conforme recomendação do fabricante), a solução foi misturada com o auxílio de um palito de sorvete e foi aplicada uma fina camada sobre o tubo de espuma. Após a aplicação foi necessário esperar um tempo até que a fibra tivesse um pouco de consistência e logo em seguida foi aplicada uma nova camada e novamente foi necessário aguardar um tempo para que a fibra ganhasse um pouco de consistência. O objetivo em aguardar é para que a fibra não deslize sobre a resina e fique presa, evitando que a trava de carbono seja espaçada ou fique com aspecto desorientado. Após esse tempo de espera foi aplicada a fibra de carbono de forma que ela ficasse continua, linear e bem presa na resina. Após a aplicação todo o material foi aquecido em uma cabine de pintura por 60 minutos a uma temperatura de 60 graus Celsius, assim que o tempo acabou, a fibra foi retirada e após inspeção foi feita uma nova catálise de resina epóxi que foi imediatamente aplicada para que ela penetrasse nas fibras e mais uma vez foi a fibra ficou descansando (cerca de 10 minutos determinados de forma empírica). Por último, foi aplicada uma segunda camada novamente com a resina já com maior resistência (tanto a primeira camada quanto a que foi catalisada) e foi deixada em cabine por mais 60 minutos a 60 graus Celsius.

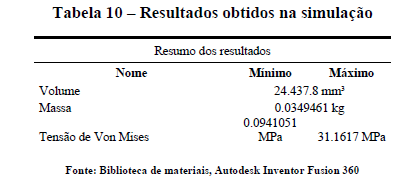

Na etapa 4 foi efetuado as simulações pelo Inventor, executando esboço do corpo de prova físico, utilizando as ferramentas de extrusão. Para a simulação foi necessário selecionar o tipo de material, fixar o objeto, aplicar uma carga estrutural e após esse procedimento executou-se a simulação.

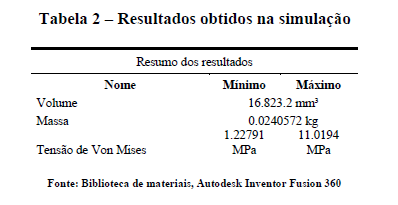

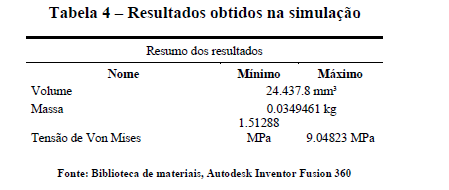

5. RESULTADOS E DISCUSSÕES

A validação do projeto ocorrerá através

de ensaios digitais tridimensionais para simulações dos esforços sofridos pela bicicleta após o reparo, utilizando o software Inventor da Autodesk, de modo a observar três cenários distintos para analisar os resultados contemplados.

Para realizar a simulação e análise, foi projetado 3 corpos de prova de 80 mm de comprimento, 40 mm de diâmetro e parede com espessura de 3 mm. Sendo eles:

- Tubo íntegro, sem rachadura;

- Tubo danificado, com uma rachadura de 3 mm de abertura máxima, ainda sem nenhum tipo de reparo;

- Tubo reparado externamente, com uma camada de 1,5 mm de espessura em torno de todo corpo de prova;

Para executar a simulação, foram fixados os elementos em ambas as extremidades e nos lados opostos foram aplicados na direção longitudinal uma força com magnitude de 2000 N distribuídos uniformemente.

Por fim, foi efetuado a comparação entre os 3 corpos de prova, nos quesitos, fator de securitário, pressão, deslocamento e tensão deformação.

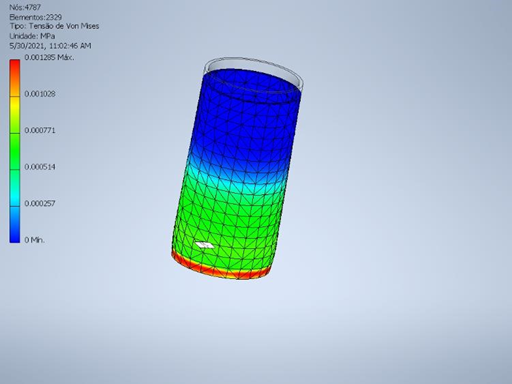

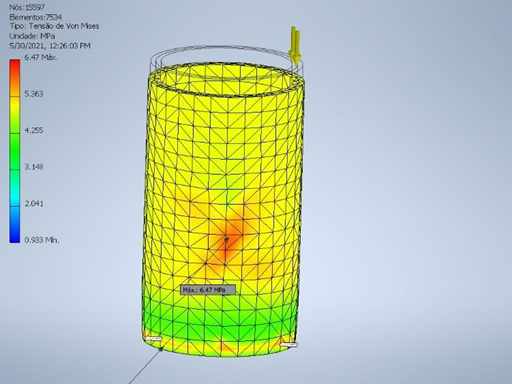

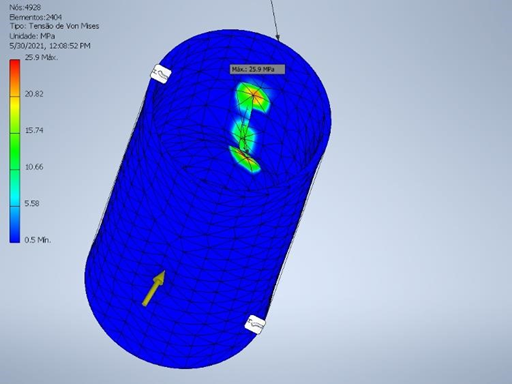

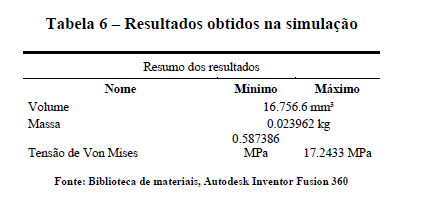

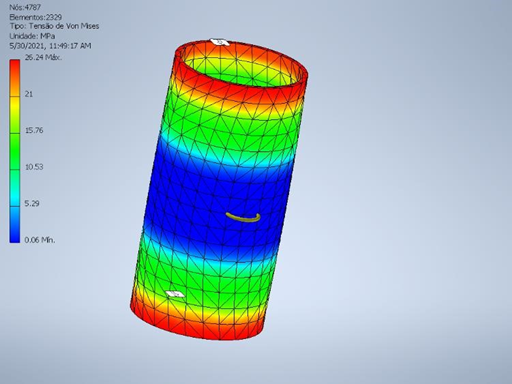

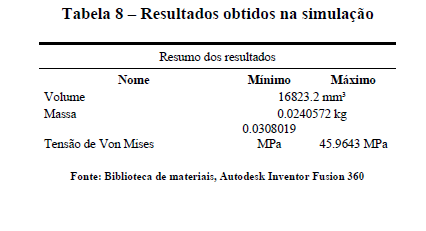

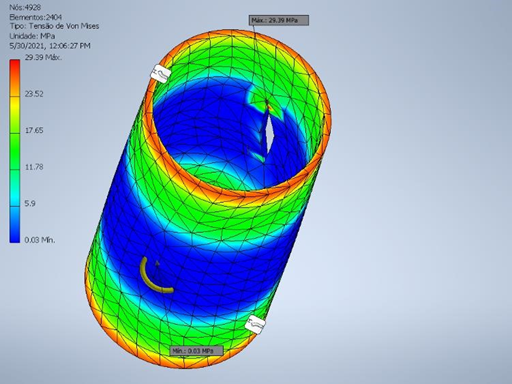

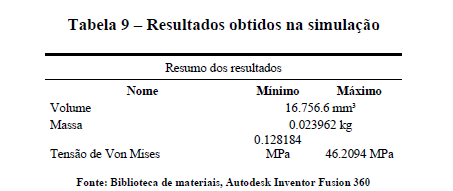

Primeira Simulação:

Força de compressão

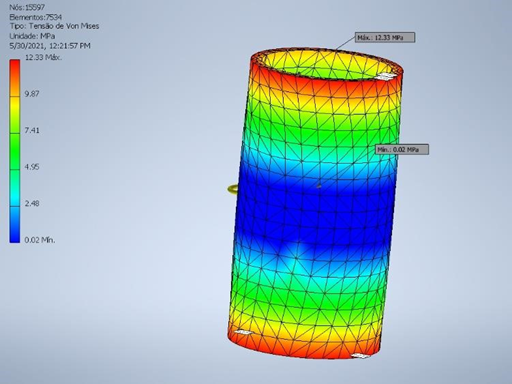

Figura 9 – Tubo íntegro – Simulação assistida por computador, Autodesk Inventor Fusion 360

Fonte – Do próprio autor

Figura 10 – Tubo com trinca – Simulação assistida por computador, Autodesk Inventor Fusion 360

Fonte – Do próprio autor

Figura 11 – Tubo com reparo – Simulação assistida por computador, Autodesk Inventor Fusion 360

Fonte – Do próprio autor

Analisando as imagens acima, a simulação de força de compressão mostra que quando se tem um tubo sem fissuras ou trincas toda a força exercida no topo dele se dissipa por igual em toda a estrutura, porém quando existe uma fissura os pontos críticos aparecem justamente onde a fissura se inicia fazendo com que nesses pontos a tensão máxima seja superior as máximas obtidas tanto com o tubo inteiro ou com reparo. Logo após o reparo, pode-se observar que as tensões têm uma queda significante, e que os pontos anteriormente críticos já não sofrem mais com excesso de tensões.

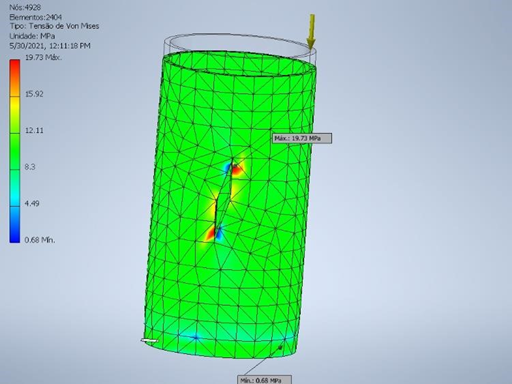

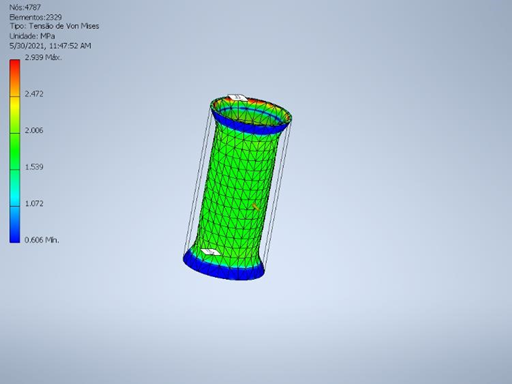

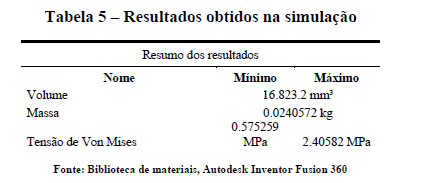

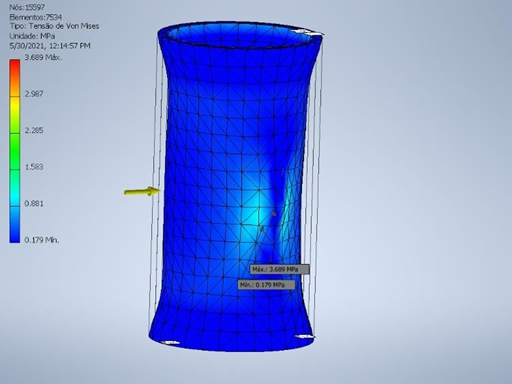

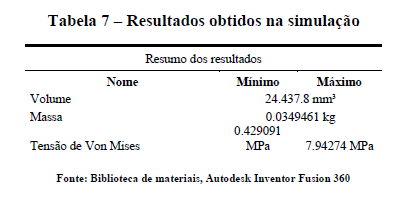

Segunda Simulação:

Força de flexão.

Figura 12 – Tubo íntegro – Simulação assistida por computador, Autodesk Inventor Fusion 360

Fonte – Do próprio autor

Figura 13 – Tubo com trinca – Simulação assistida por computador, Autodesk Inventor Fusion 360

Fonte – Do próprio autor

*Imagem com peça deslocada para melhor visualização das forças atuando no local do reparo.

Figura 14 – Tubo com reparo – Simulação assistida por computador, Autodesk Inventor Fusion 360

Fonte – Do próprio autor

Analisando as imagens da segunda simulação é constatado que quando um tubo íntegro é exposto a uma força de flexão ele consegue distribuir por igual toda essa força em sua estrutura, assim não tendo um esforço excessivo em nenhuma parte. Já com uma fissura ou uma trinca foi observado que a tensão máxima foi quase nove vezes maior nos pontos de início da trinca, onde as forças se concentram mais devido a falha estrutural.

Após o reparo a tensão máxima cai significativamente, e onde antes existiam pontos críticos de tensão agora a força se distribui de forma mais homogênea.

Terceira Simulação:

Força de torção.

Figura 15 – Tubo íntegro – Simulação assistida por computador, Autodesk Inventor Fusion 360

Fonte – Do próprio autor

Figura 16 – Tubo com trinca – Simulação assistida por computador, Autodesk Inventor Fusion 360

Fonte – Do próprio autor

*Imagem com peça deslocada para melhor visualização das forças atuando no local do reparo.

Figura 17 – Tubo com reparo – Simulação assistida por computador, Autodesk Inventor Fusion 360

Fonte – Do próprio autor

Analisando as imagens da terceira simulação pode ser visto que no caso de uma força de torção sendo aplicada no tubo íntegro a maior tensão fica sendo aplicada nas pontas desse tubo, e com isso mesmo possuindo uma fissura ou trinca no meio do tubo não existe um ponto crítico ou aumento significativo de tensões ao redor da fissura, porém quando aplicamos o reparo pode se observar que existe uma queda de tensão máxima e uma melhor distribuição de forças em toda a estrutura tubular.

6. CONSIDERAÇÕES FINAIS

A presente monografia sobre a eficiência de reparos em estruturas tubulares de fibra de

carbono, teve como objetivo a padronização e análise de resultados de reparos nestes tipos de estruturas.

Sobre o processo de laminação de fibra de carbono não houve divergências entre a teoria e prática. Na primeira laminação não foi utilizado filme de poliéster biorientado e bomba de vácuo resultando em diversas bolhas de ar dentro da estrutura já curada. Após refazer o processo encontramos uma estrutura homogênea embora o tempo de cura não tenha sido alterado.

Sobre os ensaios em software de elementos finitos (Inventor) observamos que o corpo de prova quando exposto a qualquer uma das forças de flexão, compressão ou torção de forma individual apresenta pontos de esforço próximo ao de ruptura sinalizados pela cor vermelha. Quando o corpo de prova é exposto a todas as forças simultaneamente, simulando uma situação real de trabalho, os pontos vermelhos na extremidade da rachadura ficam ainda mais evidentes.

Após o reparo aplicado e novas simulações, encontramos estabilidade sem pontos de esforço próximo a ruptura garantindo que, ao menos na simulação, existe grande chance de garantir que o objeto de estudo, quadro de bicicleta de carbono, seja passível de reparo e não descarte.

Visando um cenário de um país emergente como o Brasil, o desenvolvimento do tema analisado tem relevância para sociedade no âmbito econômico, o custo de um produto se torna um dos principais pontos de relevância para o consumidor, o reparo entra exatamente neste ponto, criando a possibilidade de adequação ao invés de substituição do produto, viabilizando um menor custo.

Pensando nos resultados obtidos através de simulações por software Inventor, apresentamos a intenção de continuidade do projeto para aprofundar em aspectos de resultados.

7. REFERÊNCIAS BIBLIOGRÁFICAS

- REZENDE, Rodrigo Cunha. APLICAÇÃO DA FIBRA DE CARBONO NA CONSTRUÇÃO DE BICICLETAS E SEUS COMPONENTES. 2012.Disponível em: <repositório.unis.edu.br/bitstream/prefix/94/1/tcc%20-2012%20-revisado.pdf.> Acesso em: 10, Setembro de 2023.

- REPAIRING A CARBON FIBER BICYCLE FRAME. Instructables Outside, 2012. Disponível em:< https://www.instructables.com/id/Repairing-a-Carbon-Fiber-Bicycle-Frame/> Acesso em: 10, Setembro de 2023.

- VILARDO, Nicole Villalva. Utilização da técnica de termografia e de simulação computacional para detecção de defeitos em compósitos de fibra de carbono. 2018.Disponível em: <https://pantheon.ufrj.br/bitstream/11422/12876/1/NicoleVillalvaVilardo-min.pdf > Acesso em: 10, Setembro de 2023.

- VENDAS DE BICICLETAS NO BRASIL TIVERAM AUMENTO DE 118% EM JULHO.Associação Brasileira do Setor de Bicicletas, 2020. Disponível: <https://aliancabike.org.br/vendas-em-julho/> Acesso em: 10, Setembro de 2023.

- SOUTIS, Costas. Carbon fiber reinforced plastics in aircraft construction. Materials Science and Engineering: A, v. 412, n. 1-2, p. 171-176, 2005. Disponível: < https://www.research.manchester.ac.uk/portal/en/publications/carbon-fiber-reinforcedplastics-in-aircraft-construction(63777991-6be0-4b36-af8d-cfe1b9aae37e).html/> Acesso em: 10, Setembro de 2023.

- BAJPAI, P. Update Carbon Fiber. Smithers Rapra. Reino Unido, 2013.

- KELLY, Fred C.. The Wright Brothers: A biography. New York: Dover Publications , 2012. 358 p.

- Deborah, C. Cabor Fiber Composities. Butterworth-Heimann. London. 1994.

- REZENDE, Rodrigo Cunha. APLICAÇÃO DA FIBRA DE CARBONO NA CONSTRUÇÃO DE BICICLETAS E SEUS COMPONENTES. 2012.

- FUSSY, Peter e MIOTTO, Rafael. Comparáveis a carros, bicicletas de luxo chegam a custar R$ 75 mil. G1, 2020. Disponível em: <http://g1.globo.com/carros/motos/noticia/2015/07/comparaveiscarros-bicicletas-de-luxo-chegam-custar-r-75-mil.html>. Acesso em: 27/10/2023.

1 52222852- Curso apresentado a Universidade São Judas Guarulhos, no curso de Engenharia de Produção

2 52221565 – Curso apresentado a Universidade São Judas Guarulhos, no curso de Engenharia de Produção

3 52221574 – Curso apresentado a Universidade São Judas Guarulhos, no curso de Engenharia de Produção

4 52221573 – Curso apresentado a Universidade São Judas Guarulhos, no curso de Engenharia de Produção

5Orientador – Curso apresentado a Universidade São Judas Guarulhos, no curso de Engenharia de Produção