REGISTRO DOI: 10.5281/zenodo.10201674

Luiz Augusto Silva1

Carmen Lúcia Avelar Lessa2

Carlos Eduardo Servidoni3

Resumo: Os filamentos da impressão 3D são a base para todo projeto de manufatura aditiva sendo ele o principal insumo, são fabricados no formato de fios geralmente com diâmetros de 1,75mm ou 3mm em diversas cores e propriedades mecânicas. A principal geradora da perda de qualidade é a umidade nos filamentos, este artigo apresenta o desenvolvimento de uma estufa que realizará a medição de temperatura e umidade dos filamentos através do sensor DHT22. O projeto permite o controle da umidade e temperatura, de forma que o material fique sem umidade e garanta que o mesmo não perca suas características mecânicas.

Palavras-chave: Controle, Estufa, Filamentos, Qualidade, Manufatura Aditiva.

STOVE FOR 3D PRINTING FILAMENT

Resumo: 3D printing filaments are the basis for every additive manufacturing project, being the main input, they are manufactured in the format of wires generally with diameters of 1.75mm or 3mm in different colors and mechanical properties. The main generator of quality loss is humidity in the filaments. This article presents the development of an oven that will measure the temperature and humidity of the filaments using the DHT22 sensor. The design allows humidity and temperature control, so that the material is free from moisture and ensures that it does not lose its mechanical characteristics.

Key-words: Control, Stove, Filaments, Quality, Additive Manufacturing.

1 INTRODUÇÃO

Atualmente, a manufatura aditiva conhecida também como impressão 3D, se difundiu nas mais diversas áreas de forma que revolucionou a forma com que se projeta, confecciona e personaliza produtos.

O processo de manufatura aditiva tem como sua principal finalidade a prototipagem rápida de peças, onde empresas conseguem fabricar protótipos eficientes em suas aplicações e de forma econômica. Com isso setores de design que produzem peças personalizadas, como próteses dentárias e médicas, calçados sob medida e joias conseguem se favorecer.

Rodrigues (2017), enfatiza a versatilidade da impressora 3D em produções de peças não seriadas e com geometrias complexas, possibilitando a utilização das impressões em diversas áreas produtivas.

Matozinhos (2017), destaca um ramos específico e muito importante da manufatura aditiva, que é o bioprinting um campo da engenharia de tecidos onde é possível projetar e fabricar dispositivos voltados a biomedicina de alta complexidade. Com este processo de manufatura, existe um melhor prognóstico e em alguns casos uma ampliação na qualidade de vida de muitos pacientes.

Nos setores aeroespacial e automobilístico, a impressão 3D é aplicada na fabricação de componentes leves e que possam ter perfis de grande complexidade para processos subtrativos de material como por exemplo a usinagem.

Segundo Volpato (2017), a primeira nomenclatura utilizada para o processo de impressão 3D foi a prototipagem rápida pelo fato de ter sido muito utilizada em processos de fabricação de protótipos físicos.

O grau de acabamento e qualidade de cada projeto é sugestivo, pois pode variar de acordo com a aplicação do modelo 3D. Peças com melhores propriedades levam mais tempo para serem produzidas, porém geram um valor agregado maior no produto final.

O tratamento e controle de umidade em filamentos de impressão 3D são importantes para não se perder a qualidade visual e mecânica das peças produzidas. Com o grande crescimento desse processo de manufatura, cada vez mais procura-se formas de otimização.

A estufa assegura os parâmetros de umidade e temperatura dentro dos recomendados pelo fabricante, de forma que um material já contaminado com umidade presente no ar, volte a ter características bem próximas a um filamento novo.

Segundo a empresa 3D Lab (2020), que é fabricante de filamentos para impressão 3D, a umidade pode ocasionar bolhas na hora da impressão, gerando uma condição chamada de subextrusão, onde falta material entre as camadas podendo enfraquecer a peça produzida e gerar má adesão entre uma camada e outra. Ponto importante também, é a mudança na característica do material, tornando-o mais quebradiço, podendo entupir o bico de impressão.

O filamento pode apresentar contaminação por umidade em poucas horas exposto ao ar livre ou até mesmo enquanto utilizado no momento da impressão. Nos dias chuvosos em que a umidade relativa do ar se demonstra mais elevada, este processo de contaminação pode ter seu tempo reduzido, gerando desta forma uma admissão de umidade muito mais rápida por parte dos filamentos. Esta umidade pode ocasionar falhas na impressão e comprometimento de diversos componentes presentes em uma impressora 3D.

Será realizada pesquisa bibliográfica e desenvolvido um conjunto eletromecânico que poderá atender a demanda de forma eficiente. A estrutura mecânica do projeto consiste em uma caixa de perfis de alumínio com as laterais fechadas com ACM que é um material composto por alumínio e material polimérico que garante o enclausuramento do filamento, para que não haja uma saturação do ar dentro da estufa, um cooler realizando troca desse ar e permitindo uma renovação do mesmo. É utilizado um sensor DHT22 para medição da tensão e umidade, o ganho de calorias é realizado por uma mesa de impressão 3D que trabalha como resistência de acionamento do compartimento a ser tratado. Toda interação entre máquina e operador se demonstra através de um display touch screen de 3.5” da Nextion.

Um arduíno UNO trabalhará como controlador de todo o projeto, realizando um controle PWM na resistência que ficará modulando até a temperatura programada. A resistência será ligada por uma fonte 24Vcc e para ligação dos componentes de menor tesão, existe um módulo Step Down que realizará o rebaixamento da tensão elétrica.

A manufatura aditiva, é uma tecnologia que apresenta um vasto potencial de evolução e tende a impulsionar inovações em diversas áreas. Tendo como sua principal característica a versatilidade em processos produtivos de produtos personalizados. Para tais benefícios, o tratamento dos filamentos é de vital importância para a qualidade máxima do processo.

2 REVISÃO BIBLIOGRÁFICA

2.1 Importância da impressão 3D com qualidade

A qualidade da impressão 3D é extremamente importante por diversos aspectos, sendo eles variados de acordo com suas aplicações. Os principais pontos são precisão e detalhamentos de peças, quando um filamento apresenta contaminação por umidade estes parâmetros são perdidos.

Segundo Porto (2017), a precisão e a qualidade é de extrema importância para peças que serão submetidas a montagens fixas ou deslizantes podendo ser aplicadas em dispositivos médicos, peças personalizadas voltadas a construção civil e prototipagem rápida para a engenharia.

2.1.1. Retração

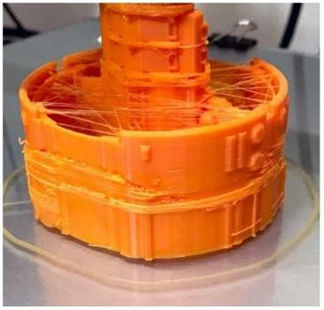

A retração é uma característica apresentada em materiais que absorveram umidade do ar, materiais que realizam esta absorção são chamados de materiais higroscópicos. Após está contaminação as impressões podem apresentar diversos defeitos, sendo o mais visual o depósito de material em áreas não impressas ficando popularmente conhecido por teias de aranha segundo Antonelli (2019).

Segundo Salzano (2022), os parâmetros de calibração em software de fatiamento não se mostram úteis quando um filamento se encontra com muita umidade, simplesmente ficará impossível sua calibração e seu controle através de software. Na Figura 1 é possível observar peças impressas com uma mesma configuração de impressão, tendo diferentes qualidades devido aos índices de umidade.

Figura1 – Diferença Entre Umidade e Sem Umidade

Fonte: 3D Lab (2023)

Na Figura 2 é apresentado um modelo de impressão com seu parâmetro de retração fora do desejado e calibrado em software de fatiamento, este efeito é conhecido como teia de aranha.

Figura 2 – Retração em uma peça com paredes

Fonte: 3D Lab (2023)

2.2. Partes de uma impressora 3D

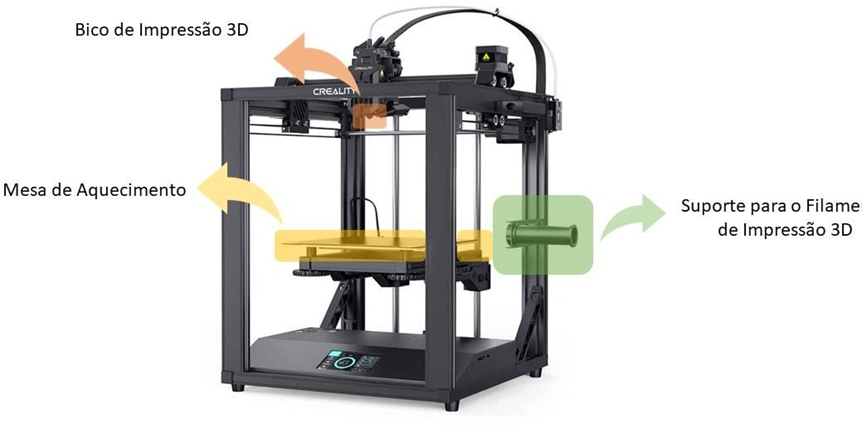

Figura 3 são exibidas algumas partes de impressora 3D modelo Ender-5 S1 da fabricante Creality.

Figura 3 – Partes de uma Impressora 3D Vinculadas ao Projeto

Fonte: Creality (2023)

3 Desenvolvimento

3.1. Comercialização da Estufa

A estufa projetada visa qualquer tipo de usuário, desde quem realiza impressões 3D por hobby até em caráter profissional. Como cada vez mais o custo da manufatura aditiva está sendo reduzido, mais pessoas tendem a necessitar de ferramentas que garantam a qualidade das peças produzidas através da manufatura aditiva.

Em sua elaboração, a estufa pode atender desde materiais mais básicos como também materiais utilizados em projetos para engenharia, tendo esses características mecânicas diferenciadas e também funcionabilidade maior. Estes ajustes podem ser realizados na programação e serem captados no momento do escopo do projeto passado pelo cliente.

É possível ter uma gama muito grande de materiais com aplicações diferentes, e é importante ter a capacidade de realizar um bom tratamento em todos eles, um grande ponto apresentado é que os materiais de maior qualidade mecânica tem preços comerciais maiores segunda a empresa 3D Lab (2020).

Além da diversidade de materiais que podem ser secados na estufa, também existe uma grande variação no tamanho dos rolos de filamentos, onde podem ser alterados de fabricante para fabricante. O projeto já conta com um espaço útil suficiente para qualquer tipo de rolo comercializado, desta forma é possível ser aplicado em qualquer cenário de aplicação. Tendo isto, o projeto apresenta grande solidez mecânica.

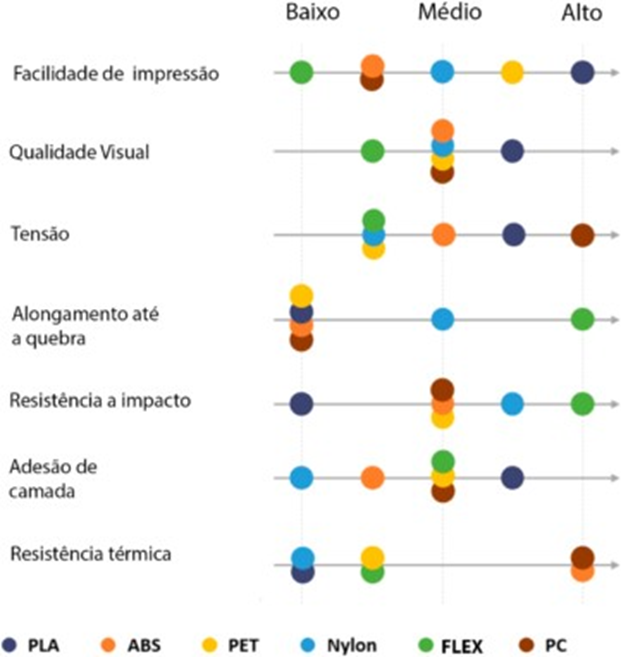

Segundo Besko (2017) alguns dos materiais mais utilizados para impressão 3D é o PLA, o ABS e o PETG. Estes tipos de filamentos apresentam caracteríscas diferentes entre si, como a temperatura de extrusão e da mesa de aquecida, resistência mecânica das peças produzidas e impactos ambientais providos de um descarte inadequado.

Besko (2017) apresenta que o ácido polilático popularmente conhecido por PLA, é o material mais utilizado nas impressões 3D por conta do valor de mercado mais baixo que outros tipos de filamantos. Apresenta também sua característica mecânica quebradiça, de forma que não apresentará boas performaces quando submetido a maiores esforços ou em temperaturas superiores a 60°C.

O ABS, acrilonitrilo butadieno estireno apresenta uma grande resistência mecânica porém necessita de maiores cuidade para ser impresso, para produzir peças em ABS é necessário um maior aquecimento de forma que se torna indispensável uma mesa de impressão com aquecimento. Este material apresenta uma geração de fumaça quando em processo de impressão, por conta disso é considerada um tipo de impressão 3D tóxica, Besko (2017).

O material PETG segundo Besko (2017) é considerado o plástico mais utilizado no mundo e tem sua maior popularidade na fabricação de garrafas PET. O PETG é um derivado do PET utiliza em garrafas de refrigetante, este aterial é considera um meio termo entre o PLA e o ABS.

Besko (2017) complemente que uma das semelhanças entre estes materiais citados é que são higroscópicos, isso quer dizer que ambos absorvem a humidade relativa do ar .

É possível ver a diferença entre os materiais e as faixas que eles conseguem atender em alta qualidade na Figura 4.

Figura 4 – Faixa de Atendimento dos Tipos de Filamentos

Fonte: 3D Lab (2023)

Uma das principais vantagens do projeto é a interligação mecânica entre a estufa e impressora 3D, o que gera uma agilidade no processo, pois o filamento recebe um tratamento dentro da estufa ao mesmo tempo de pode ser utilizado em impressões.

3.2. Controle de temperatura PWM

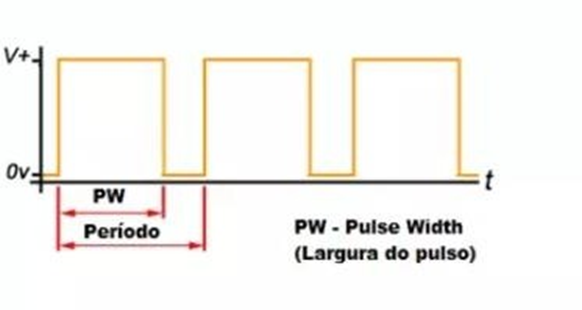

O contre PWM (PWM – Pulse Width Modulation) é uma técnica de controle de frênquica através do acionamente e desligamento periódico de algum componente. Uma das vantagens é ter um controle totalmente digital desde o início em um processador até a aplicação final.

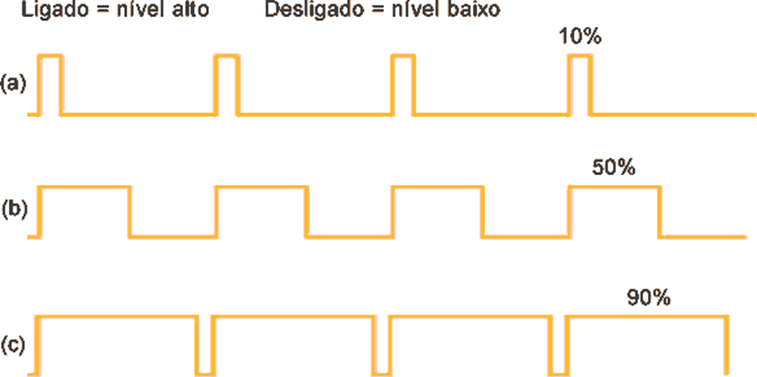

No processo do PWM, considera-se uma onda quadrada em que sua fase alterna entre de ligado e desligado gerando uma modificação de padrão na frequência, dessa forma podendo modificar a forma que um componente trabalha. Na Figura 5 é ilustrada as componentes de uma onda quadrada.

Figura 5 – Representação Onda Quadrada

Fonte: Sala da Elétrica (2023)

Segundo Silveira (2023), modulação de um sinal de onda é demonstrada em diferentes frequências de trabalho, existindo então uma diferença de períodos ligado e desligado de um possível equipamento. Como mostra a Figura 6.

Figura 6 – Representação Modulação PWM em Diferentes Frequências

Fonte: Citisystems (2023)

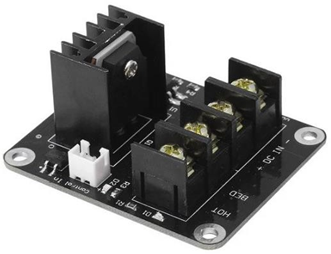

O PWM será realizado por um módulo mosfet exibido na Figura 7, que é muito empregado em controles de temperatura nas impressoras 3D. São empregados nos bicos de extrusão, onde modulam temperatura de aplicação máxima de 255°C e nas mesas de impressão tendo como maior valor obtido 110°C.

Segundo Ratnesh (2011), o mosfet possuí um menor consumo de energia e também uma tensão de operação menor que outros tipos de componentes utilizados para acionamento. Outra vantagem é a alta velocidade funcionamento.

Figura 7 – Sensor DHT22

Fonte: 3D Lab (2023)

Nestas duas aplicações, o módulo trabalha com uma tensão de trabalho de 24V, desta forma é realizada uma manobra utilizando um transistor, onde o mesmo é alimentado por 5V do Arduino, porém realiza o chaveamento de 24V proveniente da fonte de alimentação geral do circuito.

Em suma, é realizado o PWM através de transistor que varia a tensão de alimentação do módulo mosfet de 0V até 24V. O PWM será guiado pelo sensor DHT22 que realizará o monitoramento da temperatura e da umidade dentro da estufa. Desta forma quando os parâmetros chegarem próximos aos ideais preestabelecidos, a variação diminui obtendo uma maior estabilidade no sistema de aquecimento.

Na Figura 8, é representado um sensor DHT22 que será utilizado para realizar a leitura simultânea da temperatura e umidade dentro da estufa. Em sua utilização, ele apresenta as seguintes variações ±0,5°C (graus Celsius) e ±2,0% UR (umidade relativa), tendo desta forma uma precisão e faixa de trabalho adequadas para ser utilizada no projeto.

Figura 8 – Sensor DHT22

Fonte: VdsStore (2023)

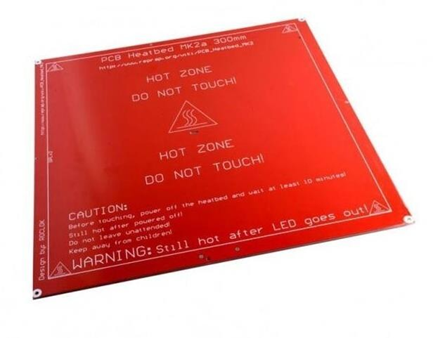

3.3. Mesa de Aquecimento

Para o aquecimento da estufa, será utilizada uma mesa de aquecimento representada na Figura 9 que é também utilizada em impressoras 3D. A tensão de trabalho pode ser de 12V ou 24V, no projeto será utilizada uma alimentação de 24V, de forma que a corrente elétrica seja de 5 amperes. Se a tensão de a alimentação utilizada for de 12V, a corrente será o dobro da indicada anteriormente e com isso a fonte de alimentação deverá ter tal capacidade.

Figura 9 – Mesa Aquecida

Fonte: Mamute Eletrônica (2023)

3.4. Display Nextion para Interfaces

O display utilizado para seleção dos modos de operação e para as demais funções proporcionadas pelo projeto é o Nextion 3.5” que possui uma biblioteca própria para comunicação com o Arduino, as interfaces são criadas através de seu software “Nextion Editor” que permite a inserção de diversas ferramentas de leitura.

A ferramenta mais utilizada até o momento dentro do software de programação do display, chama-se hotspot que em sua tradução para o português quer dizer ponto de acesso. Com ela é possível realizar diversas tarefas diferentes dentro do display touchscreen, nesta aplicação ele foi responsável por todas as seleções de início de ciclo e também pelas trocas de páginas de interação.

Figura 10 – Display Nextion NX4832T035 3.5”

Fonte: Nextion (2023)

A compilação do software para o display pode ser feita através de cabo UBS ou através de um cartão micro SD que será conectado na parte posterior do componente. Não é necessária a permanência do cartão no display, apenas será realizado o carregamento do programa no componente e logo após ele poderá ser retirado.

Figura 11 – Display Nextion Entrada para Micro SD

Fonte: Nextion (2023)

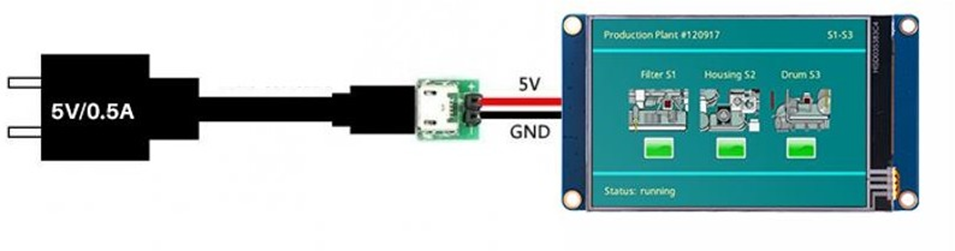

O display será ligado através de uma fonte de alimentação 5V/0,5A, que será conectada diretamente nos terminais que ficaram atrás da tela touchscreen. O único detalhes, é que para a comunicação com o Arduino deve-se interligar os pontos de conexão RX e TX do controlador.

Figura 12 – Display Nextion Entrada 5V

Fonte: Nextion (2023)

3.5. Funções Disponíveis

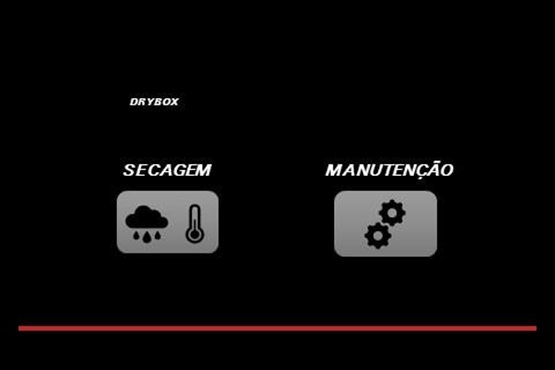

Para a primeira fase do projeto, foram escolhidos apenas 3 materiais para tratamento, são eles: PLA, ABS e PETG. A estufa terá dois modos de trabalho não simultâneos, eles são denominados por secagem e manutenção.

Figura 13 – Tela de Seleção

Fonte: Própria

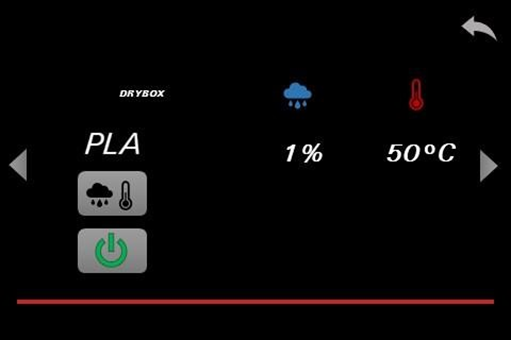

No modo secagem, o filamento realiza um ciclo de 8 horas onde sua temperatura varia de acordo com o material selecionado. Os materiais PLA e PETG, realizam o processo com uma temperatura em torno de 55°C, já para o ABS a temperatura mais apropriada é de 60°C. Para todos os materiais, a umidade do ar será sempre o mais próximo de 1% de forma que não gere ressecamento do material a ser secado.

Figura 14 – Tela de Secagem

Fonte: Própria (2023)

Já na manutenção, o filamento não recebe uma secagem propriamente dita, porém neste modo é garantido que o filamento não absorva umidade do ar por estar em um ambiente controlado. As duas grandes diferenças desta opção é a alteração de parâmetros onde permite uma umidade de até 16% em temperaturas mais baixas anulando a possibilidade de ressecamento do material a ser tratado e com isso possibilita que ele seja utilizado para impressões ao mesmo tempo que está em processo de manutenção, dessa forma não existe um limite de tempo para este procedimento ser concluído.

Figura 15 – Tela de Manutenção

Fonte: Própria (2023)

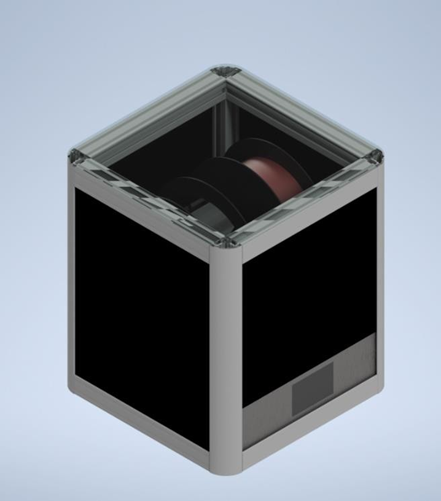

3.6. Eletromecânica Desenvolvida

A parte estrutural da estufa é composta por perfis de alumínio, este material apresenta uma grande versatilidade e facilidade na monagem, pois alenas com uma chave allen é possível tanto a montagem quanto a desmontagem completa da estufa. Na figura 16 modelagem 3D foi realizada através do software de Autodesk Inventor versão 2023.

Figura 16 – Estrutura de alumínio

Fonte: Própria (2023)

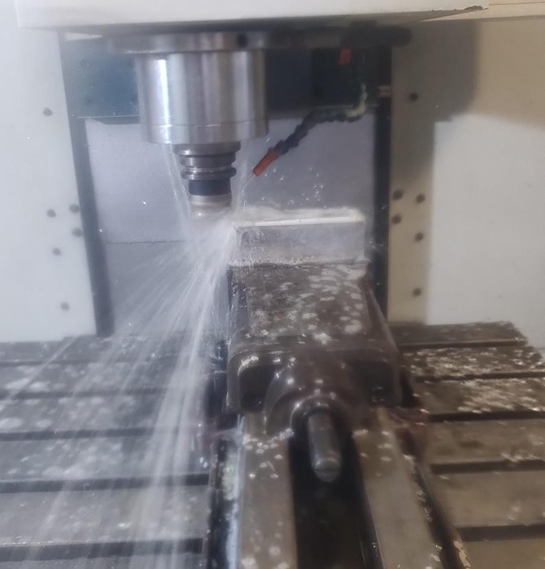

O suporte que ficará dentro da estufa, como mostra a Figura17, receberá o rolo de filamentos e foi fabricado em alumínio através do processo subtrativo de usinagem em um centro de usinagem, como é demonstrado na Figura 18.

Figura 17 – Suporte para Filamento

Fonte: Própria (2023)

Figura 18 – Usinagem CNC do Suporte para Filamentos

Fonte: Própria (2023)

Para que os componentes eletrônicos fiquem fixados de forma segura e que favoreça a dissipação, foram impressas em 3D estruturas de fixação em material PLA da cor preta. Com a figura 19, é possível visualizar a estrutura citada anteriormente e notar a passagem dos fios por baixos dos componentes de forma que a montagem fique mais organizada e segura.

Figura 19 – Estrutura com a Montagem dos Componentes

Fonte: Própria (2023)

4 Conclusão

Neste projeto eletromecânico, foi explorada a importância da impressão 3D com qualidade e a otimização do processo de secagem para filamentos utilizados na manufatura aditiva. Durante a pesquisa, entende-se que a absorção da umidade relativa do ar por parte dos filamentos afeta de forma negativa o resultado final das impressões, gerando deformações estruturais, alterando o controle dimensional e diminuindo o grau de acabamento superficial de uma peça ou elemento a ser fabricado.

A estufa não se trata apenas de um projeto técnico que está sendo desenvolvida, mas demonstra uma área em potencial da impressão 3D, onde podemos acrescentar uma ferramenta que possibilite excelência na qualidade de impressão e um menor desperdício de material utilizado.

Como aprimoramento do projeto, será inserido na programação do arduíno um controle PID, o que poderá deixar o controle de temperatura ainda mais preciso. Em sua parte estrutural, a estufa terá um aprimoramento na fixação do display de seleção de operações, onde ele ficará situado diretamente no corpo da estrutura de alumínio.

Espera-se que a estufa que vem sendo desenvolvida, tenha um papel fundamental na secagem e na manutenção de rolos de filamento, de forma que possibilite a remoção quase que completa da umidade do ar absorvida por eles.

5 Referências Bibliográficas

VOLPATO, Neri. Et al. Manufatura Aditiva tecnologias e aplicações da impressão 3D. 1ª Edição. São Paulo: Blucher, 2018.

RODRIGUES, V. P.; ZANCUL, E. de S.; MANÇANARES, C. G.; GIORDANO, C. M.;

SALERNO, M. S. Manufatura aditiva: estado da arte e framework de aplicações. Revista Gestão da Produção Operações e Sistemas, [S. l.], v. 12, n. 3, p. 1, 2017. DOI: 10.15675/gepros.v12i3.1657. Disponível em: https://revista.feb.unesp.br/gepros/article/view/1657. Acesso em: 8 nov. 2023.

MATOZINHOS, Isabela Penido et al. Impressão 3D: Inovações no campo da medicina. Revista Interdisciplinar Ciências Médicas, v. 1, n. 1, p. 143-162, 2017.

RATNESH, Ratneshwar K. et al. Advancement and challenges in MOSFET scaling. Materials Science in Semiconductor Processing, v. 134, p. 106002, 2021.

ANTONELLI, Leonardo Alves. Impressora 3D de baixo custo. 2019. Trabalho de Conclusão de Curso. Universidade Tecnológica Federal do Paraná.

BESKO, Marcos; BILYK, Claudio; SIEBEN, Priscila Gritten. Aspectos técnicos e nocivos dos principais filamentos usados em impressão 3D. Gestão Tecnologia e Inovação, v. 1, n. 3, p. 9-18, 2017.

PORTO, Thomás Monteiro Sobrino. Estudo dos avanços da tecnologia de impressão 3D e da sua aplicação na construção civil. Trabalho Final de Graduação. UFRJ, Rio de Janeiro, v. 9, 2016.

Imagem 1: Disponível em: https://3dlab.com.br/umidade-no-filamento/

Imagem 2: Disponível em: https://magma3d.com.br/2020/05/30/como-arrumar-os-strings/

Imagem 3: Disponível em: https://www.crealitystore.com.br/impressora-3d-creality-ender- 5-plus-1001020273

Imagem 4: Disponível em: https://3dlab.com.br/comparativo-filamentos-para-impressora-3d/

Imagem 5: Disponível em: https://www.mundodaeletrica.com.br/pwm-o-que-e-para-que- serve/

Imagem 6: Disponível em: https://www.citisystems.com.br/pwm/

Imagem 7: Disponível em: https://3dlab.com.br/produto/modulo-expansao-energia-mesa- aquecida/

Imagem 8: Disponível em: https://curtocircuito.com.br/modulo-dht22-sensor-de- temperatura.html

Imagem 9: Disponível em: https://www.mamuteeletronica.com.br/mesa-aquecida-para- impressora-3d-mk2-10364

Imagem 10: Disponível em: https://nextion.tech/datasheets/nx4832t035/

Imagem 11: Disponível em: https://nextion.tech/datasheets/nx4832t035/

Imagem 12: Disponível em: https://nextion.tech/datasheets/nx4832t035/

Luiz Augusto Silva – Graduando do Curso de Engenharia Elétrica da Universidade de Araraquara- UNIARA. Araraquara-SP1

Carmen Lúcia Avelar Lessa – Docente Curso de Engenharia Elétrica da Universidade de Araraquara- UNIARA. Araraquara-SP2

Carlos Eduardo Servidoni – Coorientador. Orientador de Práticas Profissionais do SENAI São Paulo- SENAI. Matão-SP3