THE IMPORTANCE OF MAINTENANCE PLANNING AND CONTROL TO ACHIEVE COMPETITIVENESS IN THE INDUSTRIAL SEGMENT

REGISTRO DOI:10.5281/zenodo.10183249

¹Gilmar Aparecido da Silva

²Marcelo Wilson Anhesine

³Fabiana Florian

Resumo

As evoluções mercadológicas necessitam que, as empresas sejam cada vez mais competitivas no mercado, para isso seus produtos devem possuir principalmente qualidade e baixo custo, por meio de equipamentos eficientes e com baixas interrupções por falhas de funcionamento. A consequência de um equipamento operando de forma irregular é em sua maioria prejuízos ligados a retrabalhos e produtos fora dos padrões específicos, aumentando o custo de produção e afetando os indicadores de eficiência global. Com isso, o setor de manutenção passou a se destacar cada vez mais nas empresas, tendo em vista que, durante um longo período, o setor era visto como um suporte de reparos, e, que com o passar dos anos, passou a desempenhar um papel no controle de custos da empresa por conta da sua atuação preventiva de falhas, cujo objetivo principal é a alta eficiência produtiva através da eliminação de problemas mecânicos, com foco na prevenção de desperdícios, zero acidentes e defeitos nos equipamentos. A condução do planejamento da manutenção com foco na eliminação de perdas e elevação da qualidade, resulta na maximização da eficácia do sistema produtivo, aumentando a competitividade da organização e melhorando sua imagem no mercado. Desta forma, este trabalho tem o objetivo de discutir a importância do planejamento e controle da manutenção, visando manter a conformidade dos processos industriais, bem como garantir a qualidade e a confiabilidade da produção. Foi realizado pesquisa bibliográfica e e conclui-se que a realização de manutenções programadas, atreladas a manutenções preditivas, apresentou resultados positivos em relação a número de paradas não programadas.

Palavras-chaves: Competitividade; Controle de Custos; Eficiência Produtiva; Planejamento de Manutenção.

Abstract

Market developments require companies to be increasingly competitive in the market. To achieve this, their products must mainly be of quality and low cost, through efficient equipment and with low interruptions due to malfunctions. The consequence of equipment operating irregularly is mostly losses linked to rework and products outside specific standards, increasing production costs and affecting global efficiency indicators. As a result, the maintenance sector began to stand out more and more in companies, considering that, for a long period, the sector was seen as a support for repairs, and, over the years, it began to play a role in controlling the company’s costs due to its failure preventative action, whose main objective is high production efficiency through the elimination of mechanical problems, with a focus on preventing waste, zero accidents and defects in equipment. Conducting maintenance planning with a focus on eliminating losses and increasing quality, results in maximizing the effectiveness of the production system, increasing the organization’s competitiveness and improving its image in the market. Therefore, this work aims to discuss the importance of maintenance planning and control, aiming to maintain the conformity of industrial processes, as well as guarantee the quality and reliability of production. Bibliographical research was carried out and it was concluded that carrying out scheduled maintenance, linked to predictive maintenance, presented positive results in relation to the number of unscheduled stops.

Keywords: Competitiveness; Cost Control; Productive Efficiency; Maintenance planning.

1 INTRODUÇÃO

O trabalho propõe uma discussão a respeito da importância do Planejamento e Controle da Manutenção (PCM) nas empresas do segmento industrial. Devido ao protagonismo do setor, que a cada salto tecnológico vivenciado pela indústria demarca ainda mais a sua importância dentro das organizações.

O setor de manutenção deixou de ser apenas um ponto de apoio para reparos e assumiu maior importância dentro da organização como aliado no controle de custos e prolongamento da vida útil dos equipamentos (TELES, 2019).

Essa evolução no setor de manutenção pode ser observada nas mais variadas instalações produtivas, que variam entre setores de menor ou maior complexidade, com exigências de conhecimentos técnicos dos mais variados. Bem como diferentes tipos de manutenção que podem ser aplicados conforme a necessidade do setor ou do planejamento estabelecido, a área de manutenção da empresa se tornou uma ferramenta estratégica no controle de custos, pois através de uma manutenção sistemática, é possível antecipar e evitar falhas, impedindo paradas nos equipamentos produtivos e prejuízo em grande escala (TELES, 2019).

Há basicamente três tipos de manutenção (Corretiva, Preventiva, Preditiva) e conhecer seus objetivos e processos torna possível a antecipação das necessidades de intervenção em cada tipo de equipamento. A análise correta do profissional de manutenção é de suma importância para que a vida útil do equipamento seja prolongada caso a manutenção seja cumprida adequadamente (ABNT, 2004).

A manutenção é um setor que depende em grande escala do fator humano para atingir esse diferencial de competitividade. É importante que o profissional de manutenção esteja apto a desempenhar um trabalho de qualidade, mas que também tenha visão do quanto seu trabalho representa em termos de perda ou ganho para a empresa (TELES, 2019).

O ritmo constante das inovações tecnológicas e o crescimento da concorrência no mercado internacional, fazem com que as empresas desenvolvam novas ferramentas para encaminhá-las na direção de se procurar atingir uma mudança sistematizada e assegurar a sobrevivência de suas atividades (RODRIGUES et. al. 2022).

Mas para isso, é importante definir e sistematizar o foco do índice de produção, para quais percursos devem ser viabilizados, quais metas a serem alcançadas e o que é preciso fazer para que se possam atingir os objetivos pretendidos, por meio das ferramentas de controle e manutenção. Dentro desse contexto, a partir de um estudo realizado em uma empresa do setor de implementos rodoviários, quais são os caminhos a percorrer para tornar o setor de manutenção um aliado no controle de custos e do desenvolvimento da empresa?

O objetivo geral desta pesquisa é apresentar a importância do PCM na indústria de implementos rodoviários. Pressupõe-se que a realização deste método de manutenção, irá reduzir o número de paradas não programadas da linha.

A relevância do tema se dá pelo cenário de apoio e suporte em que o setor se insere na indústria, embora o setor gerador de lucro seja o de produção, sem o suporte da manutenção a organização não consegue atingir seus objetivos financeiros e metas de qualidade. Tendo em vista que a manutenção é essencial para o bom funcionamento do equipamento, garantindo assim o cumprimento dos prazos estabelecidos, bem como a vida útil do equipamento (GONÇALVES, 2020).

Foi realizado pesquisa bibliográfica, de natureza exploratória, que teve como princípio a partir da leitura abordada, discutir a importância do planejamento e controle da manutenção, visando manter a conformidade dos processos industriais, bem como garantir a qualidade e a confiabilidade da produção. Foi realizado estudo em uma empresa do setor de implementos rodoviários localizada em Araraquara no estado de São Paulo, no período de junho a setembro de 2023. Os dados foram extraídos do sistema de controle TractianTM.

2 REVISÃO BIBLIOGRÁFICA

2.1 Breve contextualização dos tipos de manutenção

Os primeiros relatos sobre a manutenção datam do século XVI, mas foi a partir da Revolução Industrial que o conceito tomou forma, e a partir da Segunda Guerra Mundial passou a ser um importante ponto de apoio à sustentação da indústria (TELES, 2019). Segundo Nunnes e Valladares (2017), a origem do termo vem do vocábulo militar, cujo sentido é proporcionar as unidades em combate, condições de se manterem em um nível aceitável de batalha.

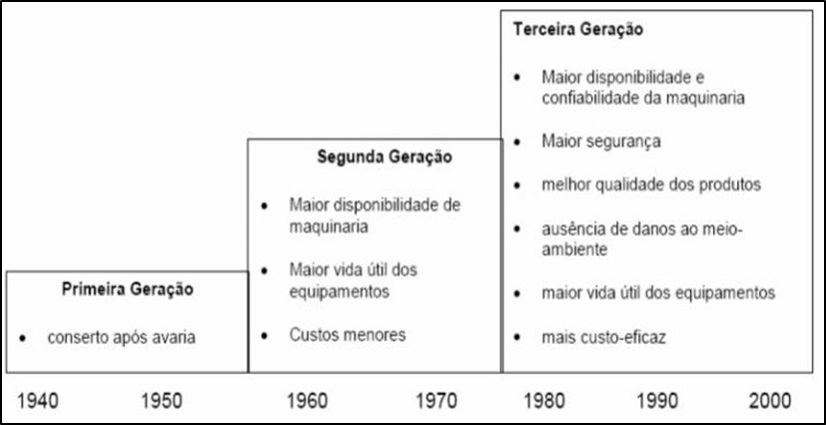

Como descreve Teles (2019), desde a década de 1930 a manutenção tem se desenvolvido e pode ser relatada em 3 períodos conforme destaca a figura .

Figura 1 Crescimento das expectativas de manutenção

Fonte: Reis.; Denardin; Milan (2023)

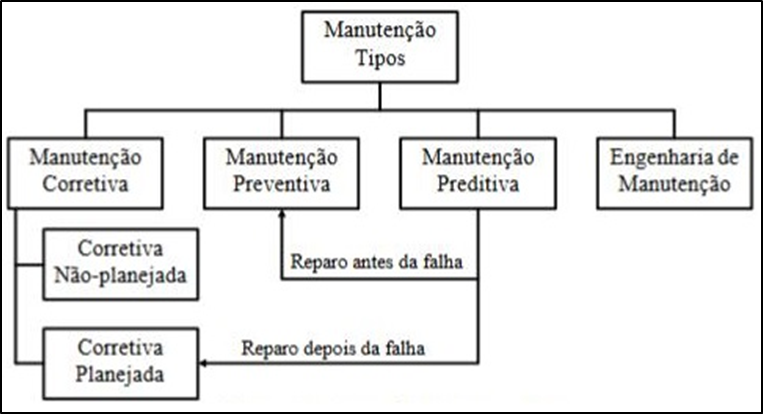

A figura 2 apresenta um fluxograma dos tipos de manutenção utilizados na indústria.

Figura 2 Tipos de Manutenção.

Fonte: Venâncio (2022).

Inicialmente, a manutenção era puramente corretiva, preocupava-se em pôr a máquina ou equipamento novamente em funcionamento, e não em evitar a parada ou a quebra da mesma, a ideia era simples, arrumar após a quebra, entretanto, com o desenvolvimento dos processos industriais, surgiu a necessidade de se estabelecer práticas de prevenção (VENÂNCIO, 2022).

A manutenção corretiva foi a primeira forma de correção que surgiu, seu conceito é simplificado e aplicado apenas após a falha do equipamento, resultando num custo maior quando comparado as manutenções de controle preventivo. De acordo com Rodrigues; Depiné; Almeida; Riscarolli (2003), a manutenção corretiva ocorre após a quebra do equipamento, a partir de uma parada brusca e até inesperada da máquina, que pode resultar até na quebra definitiva do equipamento. Mesmo sendo um conceito simples, podemos definir a manutenção corretiva como manutenção planejada e manutenção não-planejada.

Entretanto, há tempos não existe mais espaço na indústria para paradas inesperadas nos equipamentos, as manutenções corretivas costumavam se prolongar demais, impactando no fluxo produtivo, agregando um custo elevado para a empresa (VENÂNCIO, 2022).

De acordo com Almeida (2000), poucas industrias ainda utilizam uma filosofia de gerência de manutenção corretiva, em linhas gerais as industrias desenvolvem ações preventivas básicas como lubrificações e ajustes no equipamento, evitando o desgaste mais intenso e falhas inesperadas.

Na manutenção preventiva segue-se um plano antecipado de ações com um intervalo de tempo definido, a intenção é reduzir e evitar quebra ou falhas inesperadas. Com a execução desse plano de manutenção, evita-se a queda no desempenho do equipamento, e diminui-se os gastos não programados, além de prolongar a vida útil do equipamento (PINTO; XAVIER, 2001).

Enquanto que na manutenção preditiva é buscada a previsibilidade do estado futuro do equipamento, são feitas análises com instrumentação específica verificando e analisando variáveis do equipamento, os dados são coletados por medições como temperatura, vibração, análise físico-química de óleos, ensaios por ultrassom, entretanto não é uma análise precisa e sim uma previsão de uma possível ocorrência. Esse tipo de manutenção tem a finalidade de evitar a falha a partir da análise da pré-disposição destas possíveis situações (REIS; DENARDIN; MILAN, 2023).

Almeida (2000), destaca que a principal diferença entre a manutenção corretiva e a preditiva é a capacidade de detectar o reparo, resultando assim num menor impacto sobre a produção, gerando menor custo. Enquanto que a manutenção corretiva eleva o tempo de produção perdido, gera um custo elevado. E considerando o modelo atual de produção, onde diversas plantas operam em turnos alternados de funcionário, porém sem parada das máquinas, a manutenção deve antever ao máximo qualquer imprevisto.

Um método recente de manutenção, a manutenção detectiva também promove uma análise em busca de falhas ocultas e não perceptíveis. Existe semelhança com a manutenção preditiva, entretanto é possível detectar possíveis falhas futuras ocultas que não seriam evidenciadas com o outro tipo de inspeção (NUNES; VALLADARES, 2017).

O termo manutenção detectiva passou a ser incorporado a partir da década de 90, período onde aumentou o nível de automação nas indústrias, surgindo a necessidade de aprimorar as técnicas de detecção de falhas, pois um sistema automatizado é um processo crítico que não suporta falhas.

Por fim, também chamada de manutenção melhorativa, a Engenharia de Manutenção tem como foco explorar e eliminar a causa da falha, diferente dos outros tipos de manutenção, essa não se delimita em corrigir ou prevenir a falha, e sim em analisar problemas através do estudo do projeto dos equipamentos e implementar modificações.

A manutenção quando é tratada de forma estratégica reflete diretamente no aumento da confiabilidade dos ativos físicos e da qualidade do produto. Segundo dados da Associação Brasileira de Manutenção – ABRAMAN, em 2022 as empresas investiram cerca de 14,4% do PIB brasileiro no setor de manutenção, é um valor expressivo e que demonstra a importância do setor dentro das organizações (REIS; DENARDIN; MILAN, 2023).

2.2 O planejamento e controle de manutenção (PCM)

A manutenção precisa garantir a confiabilidade do sistema produtivo através de inúmeras estratégias de prevenção de falhas, o reflexo financeiro de uma manutenção adequada também é monitorado de perto (GONÇALVES, 2020).

Segundo Souza (2022), o setor de manutenção deve atender três clientes, sendo eles de acordo com o quadro 1.

Quadro 1 – Clientes da Manutenção

Os proprietários dos ativos físicos Ou seja, os empresários, que esperam que estes ativos gerem o retorno financeiro do investimento e proporcionem lucro de acordo com as estimativas realizadas através de indicadores de produção. Os usuários dos ativos São os operadores que utilizam os ativos, estes esperam que eles mantenham um padrão esperado de desempenho, considerando que, quando um equipamento apresenta uma falha brusca inesperada, altera não só a cadeia produtiva que depende daquele equipamento, mas também a rotina do seu operador. A sociedade Que demanda por padrões de qualidade dos produtos, ao mesmo tempo, em que espera que os ativos não falhem, garantindo segurança e um cenário de riscos reduzidos para o meio ambiente.

Fonte: SOUZA (2022)

Pode-se afirmar que toda evolução tecnológica dos equipamentos, processos e técnicas de manutenção, a necessidade de controles cada vez mais eficientes e de ferramentas de apoio à decisão, o desenvolvimento de estudos relativos ao desgaste e controle das falhas e suas consequências, a dependência de equipes treinadas e motivadas para enfrentar estes desafios, o desenvolvimento de novas técnicas, e, consequentemente, os custos de manutenção em termos absolutos e proporcionalmente às despesas globais, transformaram a gestão da manutenção em um segmento estratégico para o sucesso empresarial. (BARBOSA, 2022).

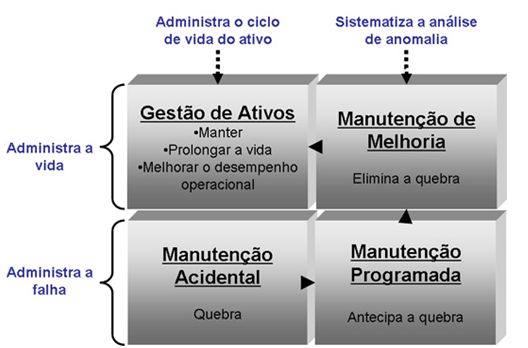

A figura 3 apresenta um fluxograma da gestão da manutenção, enfatizando a importância da gestão para que seja feito um controle preventivo de falha e uma administração do desempenho operacional.

Figura 3 – Gestão da Manutenção

Fonte: Barbosa (2022).

No setor de manutenção da indústria brasileira, são colocadas em práticas diversos tipos de manutenção, desde a puramente corretiva, que entra em ação após a falha do equipamento, até técnicas mais eficazes, que buscam maior confiabilidade nos processos e um controle de custos mais justo. Nesse contexto, muitas empresas buscam junto ao setor de manutenção um aliado na competitividade e, em consequência, maior disponibilidade operacional e menor custo. (SOUZA, 2022).

A função desse setor passou a agregar valor à organização produtiva, quando esta é realizada de forma adequada, sobre uma gestão eficiente e mão de obra qualificada, revelando a importância de um plano estratégico de manutenção dos equipamentos por meio da aplicação dos conceitos de confiabilidade (SOUZA, 2022).

O plano de ação do setor se fundamenta em manter a organização funcionando em ritmo constante, as ações de manutenção devem controlar as falhas e restabelecer o equipamento em falha a seu estado operacional. Para obter sucesso o setor deve seguir um planejamento de ordem cronológica adequado para definir quais itens, que devem ser submetidos à manutenção, que tipo de manutenção deve ser realizado e quando as ações de manutenção devem ser realizadas (BARBOSA, 2022).

A concepção da manutenção se contextualiza como um conjunto de variadas ações de intervenções de manutenção (corretiva, preventiva, sintomática, etc.) e da estrutura geral, nas quais essas intervenções serão realizadas (BARBOSA, 2022). Diversas abordagens de gestão de manutenção têm sido expostas nas últimas décadas, tais como a quadro 2.

Quadro 2 – Tipos de Gestão da Manutenção

Tero–Tecnologia Avançada Cria uma combinação de sistema e canais de comunicação que provêm suporte para a manutenção. Concepção Estratégica de Manutenção – SMC Integra estrategicamente a concepção da manutenção com outras áreas da empresa Manutenção Centrada no Negócio – BCM (Business Centered Maintenance); O foco central é posto na orientação de que a manutenção tem que ser visualizada como um centro de benefícios e não como um centro de custos. Apoio Logístico Integrado/Análise do Apoio Logístico – ILS/LSA (Integrated Logistic Support/Logistic Support Analysis) Assegurar a integração de variados elementos de apoio (recursos e pessoal, capacitação, peças e partes, testes e equipamentos de apoio, facilidades para a manutenção, transporte e manuseio, recursos computacionais e dados técnicos). Manutenção com Qualidade Total – TQMain (Total Quality Maintenance) Implementa técnicas de manutenção Apoiada na condição, tal como a análise das vibrações para melhorar as políticas de manutenção depois de cada retirada da parte por meio da confrontação com os dados históricos armazenados

Fonte: SOUZA (2022)

Em contraponto à indústria, que está em constante processo de automatização, o setor da manutenção conta fortemente com a capacidade e habilidade humana como força de trabalho. Sendo de extrema necessidade que o recurso humano neste setor seja bem capacitado e esteja sob uma gestão competente e estratégica (ROCHA, 2022).

3 DESENVOLVIMENTO

Foi realizado pesquisa em literatura para definição dos passos de implantação que se seguem, onde primeiramente deve ser avaliado o setor a ser implantado, realização instrução técnica de implantação e sustentabilidade de implantação, realização de manutenção corretiva e por fim implantação do novo sistema.

Inicialmente, avaliou-se todos os equipamentos da empresa em questão para determinar quais deles apresentavam maior índice de manutenção não programada. Portanto os equipamentos a serem escolhidos foram os jatos de granalha para preparação de superfície para pintura, dispositivos de movimentação de carga e dispositivos de montagem de peças.

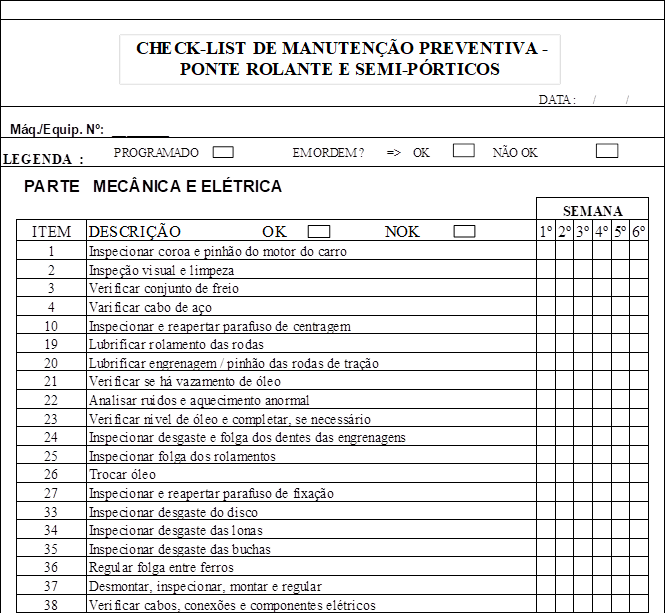

A partir desta determinação, o primeiro passo foi a realização de uma instrução operacional, acompanhado de um check list de manutenção, como na figura 4, contemplando todos os passos para realizar a implantação do novo sistema de manutenção PCM desenvolvido. Postumamente, esta instrução foi difundida a área operacional através de treinamentos realizados.

Figura 4 – Check list de manutenção

Fonte: Acervo do autor, 2023.

Antes de implementar o sistema definitivamente, foi necessário realizar manutenção corretiva e preventiva em todos os equipamentos que precisaram, como a ponte rolante na figura 5.

Figura 5 – Ponte rolante pronta para manutenção.

FONTE: Acervo do autor.

Depois de executado as devidas manutenções, foi necessário estabelecer um sistema de rastreabilidade para os equipamentos, qual foi realizado a partir da criação de uma placa de identificação, como demonstrado na figura 6.

Figura 6 – Placa de identificação de equipamento.

FONTE: Acervo do autor.

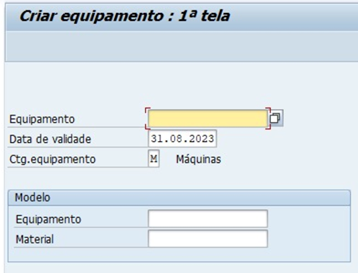

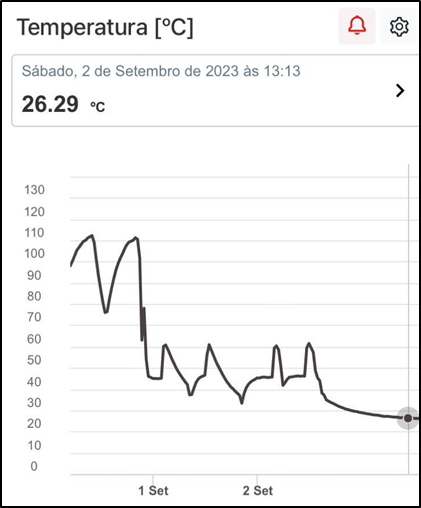

Com todos os equipamentos rastreados, foi possível inserir em um sistema computadorizado para controle de manutenção através de uma nota de manutenção, como na figura 7, de maneira que seja possível a realização de manutenções preventivas com mais assertividade, pois agora as datas e frequências de reparos são controladas.

Figura 7 – Telas de cadastramento de equipamento.

FONTE: Acervo do autor.

Para melhor controle de manutenções preditivas, foi instalado um equipamento que monitora dados de funcionamento, como ciclos de rolamento, vibração e temperaturas de determinados componentes. Este equipamento envia dados em tempo real para realização destes controles, de maneira que seja possível ter melhor controle de pontos de realização de manutenção preditiva. O dispositivo é instalado diretamente no equipamento e conectado a uma rede wi-fi, como demonstrado na figura 8.

Figura 8 – Dispositivo de monitoramento TractianTM.

FONTE: Acervo do autor.

4 DISCUSÕES E ANÁLISE DOS RESULTADOS

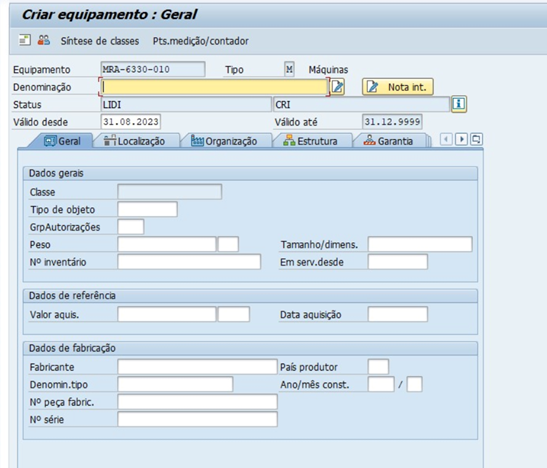

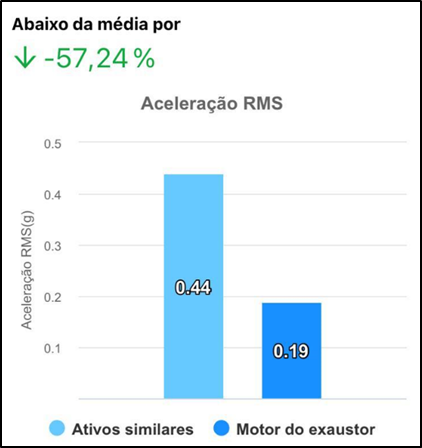

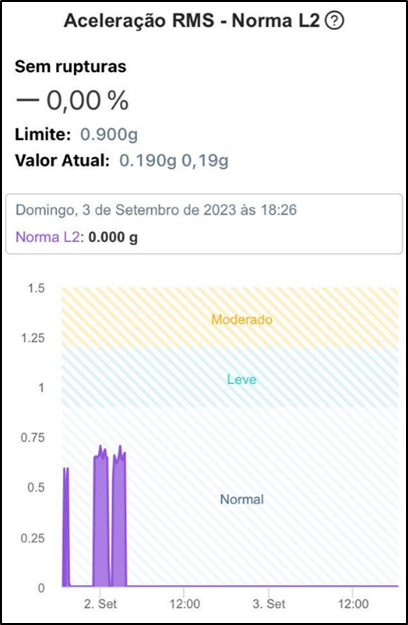

Após a realização das manutenções, valores vibração e temperatura foram coletados pelo dispositivo de monitoramento e compilados em gráfico, como demonstrado nas figuras 9 e 10.

Figura 9 – Resultados de vibrações

Para vibrações, os resultados se demonstraram amplitudes de até 57% menores quando comparado a outros motores. Isso estende a vida útil do ativo, de maneira que não ocorra paradas sem programação.

Figura 10 – Temperatura do motor

No gráfico de temperatura da figura 10, é possível notar um comportamento similar. Amplitudes consideravelmente menores que anteriores, neste caso, a manutenção foi realizada no final do dia 1 de setembro, onde houve uma redução considerável na temperatura média até a estabilização.

Por fim, em medições de amplitude de vibração, os sistemas apresentaram resultados dentro da escala normal esperada, como na figura 11.

Figura 11 – Gráfico de amplitude vibração.

Estes dados foram extraídos do Sistema TractianTM, e através deles, foi possível executar a manutenção sem que haja a parada definitiva não programada do equipamento, acarretando em um dia de fábrica improdutiva, isso se reflete em 5,67% do lucro total da empresa por dia, onde este valor é encontrado através da relação entre o faturamento perdido durante a parada e o faturamento diário previsto, como na equação 1.

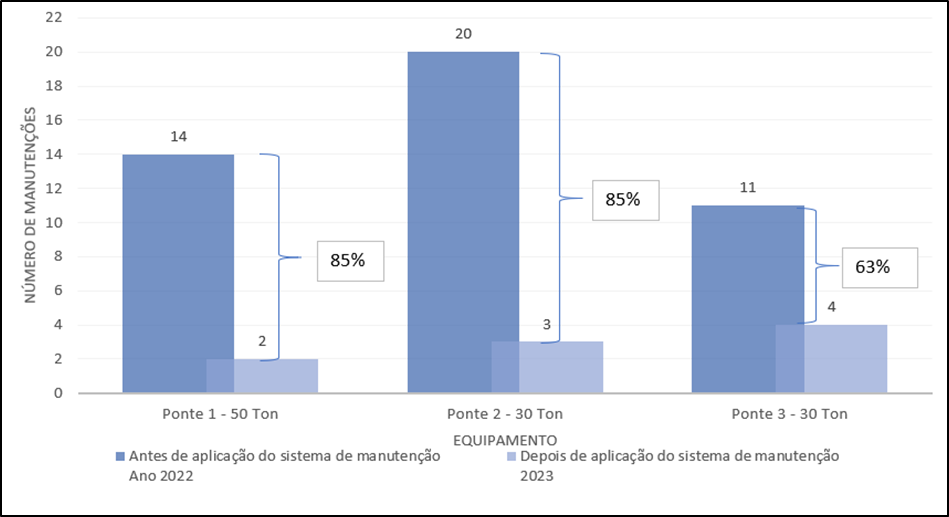

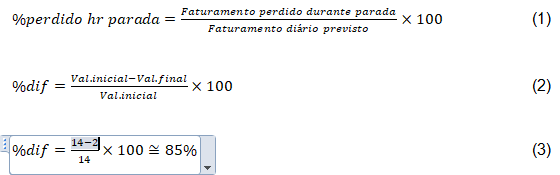

Em relação a dados de manutenções realizadas, após a implementação do sistema eletrônico de gerenciamento de manutenção, o número de paradas não programadas caiu em 85%, demonstrado pela equação 2 e 3, em relação a antes da implementação, como demonstrado na figura 12. Estes valores são resultado de um melhor controle de realização de manutenção e programação de manutenções preventivas.

Figura 12 – Relação de paradas não programadas por equipamento em 1 ano.

Fonte: Acervo do aturo, 2023.

A equação 1 representa a equação utilizada para calcular a diferença entre os resultados, onde %dif é o resultado em porcentagem e os valores finais e iniciais na equação são os valores de manutenções realizadas depois e antes da aplicação do novo sistema de manutenção, respectivamente. A equação 2 representa um exemplo de aplicação para a Ponte 1 – 50 Ton.

5 CONCLUSÃO

Os resultados obtidos em campo atenderam ao objetivo proposto, que foi avaliar a importância da realização do PCM na indústria de implementos rodoviários.

Esse controle resulta inclusive na melhoria da qualidade, uma vez que para que se diminuam os custos os prazos precisam estar o mais alinhado possível, tendo em vista que todo serviço que é protelado acaba impactando de certa forma nesse controle de custos.

A partir da pesquisa realizada que a manutenção de classe mundial é uma das ferramentas para que a organização alcance níveis elevados de competitividade. Entretanto, para que a empresa atinja excelência, é necessário que todos os setores caminhem juntos, sendo assim, é necessário alinhar todos os processos internos para que a manutenção estabeleça uma comunicação direta e objetiva com esses setores.

É de suma importância que a manutenção se distancie da reativa e não se apoie somente nas manutenções preditivas, que indicam apenas uma estimativa de tempo para se realizar manutenções básicas.

Pode-se concluir que a realização de manutenções programadas, atreladas a manutenções preditivas com suporte do TractianTM, replicaram resultados conforme demonstrados, apresentando resultados positivos em relação a número de paradas não programadas.

6 REFERÊNCIAS BIBLIOGRÁFICAS

ABNT, Associação Brasileira de Normas Técnicas. NBR-5462: confiabilidade e mantenabilidade. Rio de Janeiro: ABNT, 2004.

BARBOSA, Wesley Morais Aleixo. Estruturação da manutenção para uma planta de fabricação de papel. 2022. Disponível em https://repositorio.ufpe.br/bitstream/123456789/47834/1/TCC%20Wesllen%20Morais%20Aleixo%20Barbosa.pdf Acesso em 13 abr. 2023 GONÇALVES, H. R.D. Gestão da manutenção na indústria 4.0. Dissertação (Mestrado em Engenharia de Produção) – Escola Superior de Tecnologia de Setúbal, Instituto Politécnico de Setúbal, Setúbal, 2020.

NUNES, E. N; VALLADARES, A. Gestão da Manutenção com Estratégia na Instalação de unidades Geradoras de Energia Elétrica. 2017. Disponível em: <www.fae.edu/publicacoes/pdf/art_cie/art_20.pdf> Acesso em 14 mar 2023.

REIS, Z. C.; DENARDIN C. D.; MILAN G. S. A Implantação de Planejamento e Controle da Manutenção: Um estudo de caso desenvolvido em uma empresa do ramo alimentício. In: VI Congresso Nacional de Excelência em Gestão, 2023, Rio de Janeiro. Disponível em: < http://www.excelenciaemgestao.org/pt/edicoes-anteriores/vicneg/anais.aspx> Acesso em: 14 mar 2023.

ROCHA, Ana Paula. Manutenção preditiva de máquinas rotativas para detecção de falhas mecânicas com técnicas de aprendizado de máquina utilizando dados reais de sensores de vibração .2022. Disponível em https://repositorio.ufsc.br/bitstream/handle/123456789/243320/tcc_ana_paula%20%281%29.pdf?sequence=1&isAllowed=y Acesso em 13 abr 2023.

RODRIGUES, L. C.; DEPINÉ, G. C. L.; ALMEIDA, M. I. R.; RISCAROLLI, V. Estratégia de implementação do plano estratégico. In: ASAMBLEA DEL CONSEJO LATINO AMERICANO DE ESCUELAS DE ADMINISTRACION, 2022, Lima. Disponível em: <http://www.ead.fea.usp.br/eadonline/grupodepesquisa/publica%C3%A7%C3%B5es/valeria/ 4.pdf> Acesso em: 14 mar 2023.

SOUZA, Renato Fontana. Desenvolvimento de um sistema de controle inicial de manutenção aplicado a equipe SamaBaja. 2022. 77 f. Monografia (Graduação em Engenharia Mecânica) – Instituto Federal do Espírito Santo, São Mateus, 2022.

TELES, Jhonata. Planejamento e Controle de Manutenção Descomplicado: uma metodologia passo a passo para implantação do PCM. Brasília: Engeteles Editora,2019. 239 p VENÂNCIO, Arthur Moreira. Desenvolvimento e aplicação de ferramenta de gerenciamento voltada à manutenção preventiva .2022. Disponível em: https://repositorio.ufrn.br/bitstream/123456789/48755/1/TCC%20ARTHUR%20MOREIRA%20VEN%C3%82NCIO.pdf Acesso em 13 abr 2023.

¹Graduando do Curso de Engenharia Elétrica da Universidade de Araraquara- UNIARA. Araraquara-SP

4Orientador do Curso de Engenharia Elétrica da Universidade de Araraquara-UNIARA. Araraquara-SP