OPTIMIZATION OF THE LAYOUT AND PARTS MOVEMENT FLOW OF A METALLURGICAL COMPANY IN SÃO BERNARDO/SP

REGISTRO DOI: 10.5281/zenodo.10164330

Amanda Defendi de Souza1

Bruno Rodrigues2

João Victor Lambert Rodrigues3

Leonardo Martins Facenda4

Ykaro Maronna5

Orientador: Prof. Msc. Roberto Marcos Kalili6

Resumo

O projeto aborda um estudo contínuo realizado em uma empresa metalúrgica do setor automobilístico e eletrodomésticos, com foco na otimização das atividades de expedição, embalagem e distribuição de produtos. A organização possui três instalações, uma em Diadema, uma em São Bernardo do Campo e uma em Mauá.

O crescimento da produção para a indústria desencadeou problemas em áreas como programação de itens, logística, expedição e controle da produção. Com a utilização da metodologia Lean A3, foi possível estabelecer e enxergar toda a estrutura do trabalho e a partir disto implementar as metodologias 5S, 5W1H e a Cronoánalise para as devidas melhorias dos processos.

Com isso, resultaram em melhorias na eficiência operacional, qualidade dos produtos e reconhecimento no mercado. Para a reestruturação dos locais foram realizadas coletas de dados, testes e implementação, as quais ocorreram entre abril e setembro de 2023. Este estudo impactou positivamente nas operações da empresa, permitindo atender às demandas dos clientes e fortalecer sua posição no mercado.

Palavras-chaves: Indústria Automobilística, Logística, Lean A3, Metodologias.

Abstract

The project addresses an ongoing study carried out in a metallurgical company in the automobile sector and home appliances, focusing on optimizing product shipping, packaging and distribution activities. The organization has three facilities, one in Diadema, one in São Bernardo do Campo and one in Mauá.

The growth of production for the industry has triggered problems in areas such as item scheduling, logistics, shipping and production control. Using the Lean A3 methodology, it was possible to establish and see the entire work structure and from this implement the 5S, 5W1H and Cronoánalysis methodologies for the necessary process improvements.

This resulted in improvements in operational efficiency, product quality and market recognition. For the restructuring of the sites, data collection, testing and implementation were carried out, which took place between April and September 2023. This study had a positive impact on the company’s operations, allowing it to meet customer demands and strengthen its position in the market.

Keywords: Auto Industry, Logistics, Lean A3, Methodologies.

1. Introdução

O artigo em questão trata de uma análise efetuada em uma empresa metalúrgica que desempenha um papel no setor automobilístico. O principal objetivo da empresa era melhorar e otimizar suas atividades relacionadas ao processo de expedição, embalagem e distribuição de produtos.

A organização possui três instalações específicas, cada uma atuando um papel crucial em seu processo de produção e logística. A matriz está localizada em Diadema, o Centro de Distribuição em São Bernardo do Campo e a produção de matéria-prima ocorre em Mauá.

Em um período curto, a empresa obteve um crescimento notável na produção de itens destinados à indústria automobilística. Isso procedeu na necessidade de redirecionar parte de seu foco para atender o aumento de demandas dos clientes e a outra parte de seus esforços continuou centralizada na produção. Essa mudança de prioridades acabou ocasionando alguns problemas em outras áreas da empresa, incluindo desafios relacionados à programação de itens, logística de processos, expedição e controle da produção.

Com algumas mudanças na equipe de gestão, ficou evidente a necessidade de reformular os processos de produção que foram negligenciados. O local de principal ajuste foi a reestruturação do layout no Centro de Distribuição (CD).

Para Ching (2010), o centro de distribuição (CD) é responsável pela separação física do produto finalizado para os clientes e por assegurar que os pedidos sejam entregues no tempo correto, de forma precisa e completa.

Devido a esses motivos a empresa optou por utilizar o Lean A3 como parte estrutural, e as metodologias 5S, 5W1H e a Cronoanálise como auxílio de melhoria para o entendimento e resolução das causas.

A implementação dessas metodologias não apenas melhorou significativas na eficiência operacional e na qualidade dos produtos, mas também elevou o reconhecimento da empresa no mercado. A capacidade de lidar de forma eficiente com o aumento da demanda dos clientes e manter um alto padrão de qualidade se tornou um diferencial competitivo.

O processo de reestruturação dos locais destinados exigiu um grande estudo em diversos pontos, sendo necessário realizar uma coleta de dados para analisar os gargalos e ineficiências existentes, além da realização de testes para assegurar que as melhorias fossem efetivas. Esse período de análise e implementação abrangeu todo o intervalo de tempo de abril de 2023 a setembro de 2023.

2. Problema

A melhoria contínua é um requisito obrigatório para as empresas que buscam competitividade no mercado global e existem várias metodologias para auxiliar esse tipo de processo. O presente estudo de caso encontra-se em desenvolvimento no centro de distribuição (CD) de uma empresa do ramo metalúrgico, que atualmente passa por uma reestruturação dos processos gerenciais e operacionais. Em razão do grande aumento de pedidos e com a incorporação de vários clientes à carteira da empresa, o foco foi direcionado apenas para o atendimento das programações e das entregas dos produtos. Dessa forma, a empresa acumulou muitos problemas, entre eles, podem-se citar a falta de organização dos setores, o fluxo emaranhado de movimentação de peças, a falta de padronização das células de embalagem e a ausência de um acompanhamento eficaz da produção.

Atualmente, a produção não está sendo devidamente controlada. Cada operador está embalando as peças de maneira desordenada, sem um controle adequado do tempo de embalagem ou da produtividade. O fluxo de movimentação está emaranhado, e frequentemente ocorrem movimentações desnecessárias, já que não há uma verificação dos produtos em estoque ou dos materiais de embalagem disponíveis antes do processo. Como resultado, os empilhadores frequentemente precisam mover itens previamente separados na célula de embalagem de volta para o estoque, devido à falta de materiais de embalagem.

Além disso, as células de embalagem estão localizadas em dois galpões separados, o que obriga o líder do setor a se deslocar entre eles, prejudicando a gestão eficiente da produção, pois ele não consegue supervisionar todos os operadores em seu campo de visão, permitindo que eles tomem iniciativas não planejadas. A área de conferência não é suficiente para acomodar o aumento da produção e dos programas, dificultando a programação da embalagem e reduzindo o espaço de separação das cargas prontas e verificadas. Isso também afeta a determinação dos locais específicos para o armazenamento, abrindo margem para que os conferentes utilizem os corredores de forma inadequada.

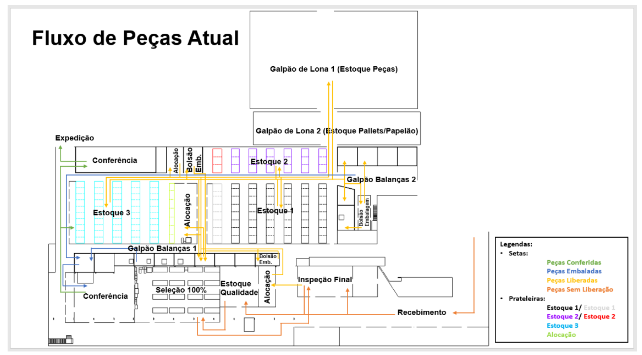

Atualmente, o Centro de Distribuição não dispõe de uma área designada para a embalagem manual, o que leva os operadores a embalar as peças nos corredores do “galpão de lona 1” (Figura 1), prejudicando a movimentação dos empilhadores e representando risco a integridade dos operadores, uma vez que trabalham próximo a um estoque de caçambas empilhadas umas sobre as outras em colunas de no máximo seis unidades, criando uma situação potencialmente perigosa.

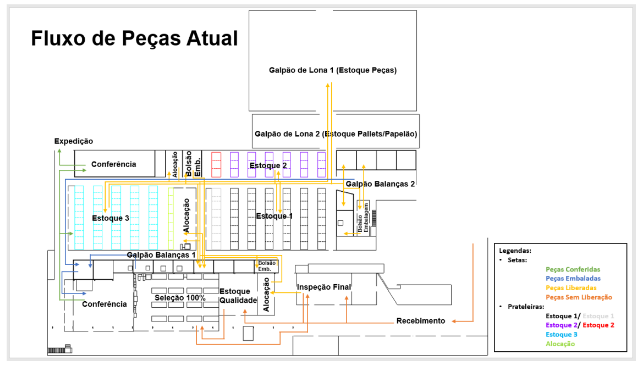

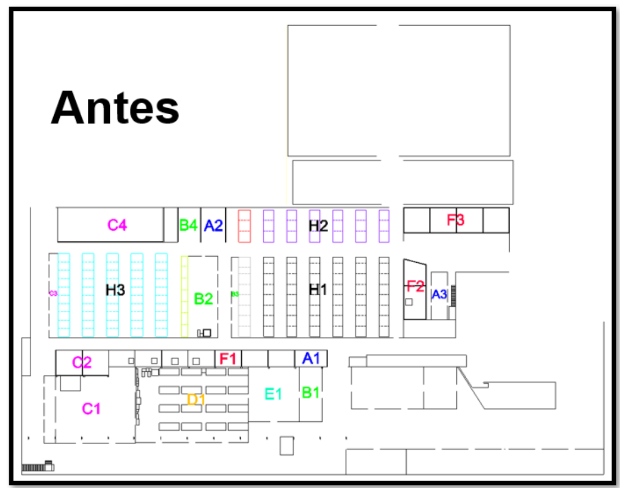

A figura abaixo mostra como se encontra o layout do Centro de Distribuição com os devidos problemas descritos:

Figura 1 – Layout antes da melhoria

As peças chegam prontas ao Centro de Distribuição através do processo de “recebimento”, armazenadas em caçambas metálicas (figura 2). Após a conclusão do recebimento, as peças são encaminhadas para a “inspeção final” ou a “inspeção 100%”, variando de acordo com a indicação na etiqueta do produto. No caso da necessidade de “inspeção 100%”, as peças são selecionadas e, em seguida, retornam para a etapa de “inspeção final”.

Na “inspeção final”, as peças são autorizadas para armazenamento nos estoques designados (“estoques 1”, “2”, “3” e “galpão de lona 1”) conforme pode ser observado na Figura 1. Em paralelo, as peças podem ser direcionadas às balanças conforme as solicitações via kanban (um sistema que regula a produção com base na demanda real). Nas balanças (localizadas nos “galpões de balanças 1” e “2”), as peças são devidamente embaladas em conformidade com os padrões estabelecidos pelos clientes e organizadas em paletes de madeira.

Após o processo de embalagem, as peças são encaminhadas para a conferência, onde são minuciosamente revisadas e ocorre a preparação para o faturamento. Posteriormente, as cargas são separadas para o carregamento, seguindo o cronograma de expedição e saída de caminhões.

Figura 2 – Exemplo de Caçamba Metálica

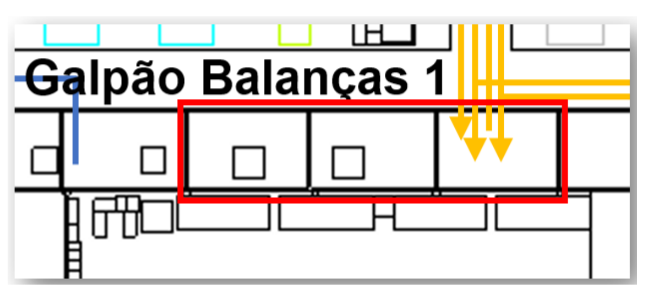

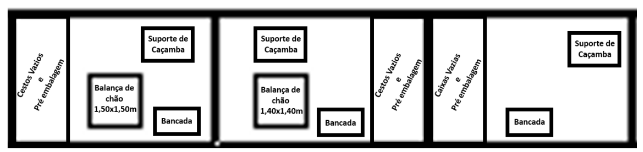

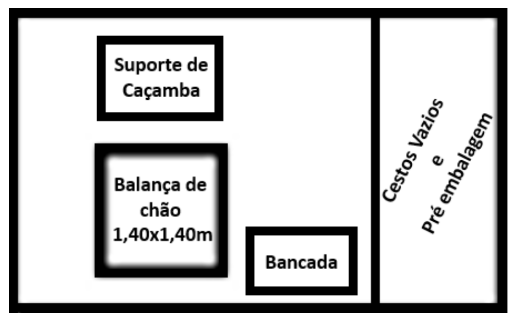

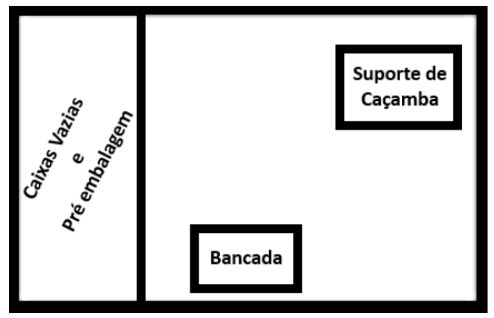

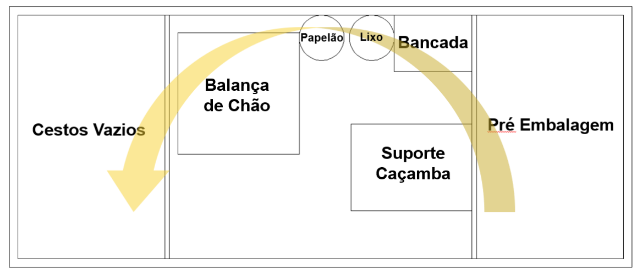

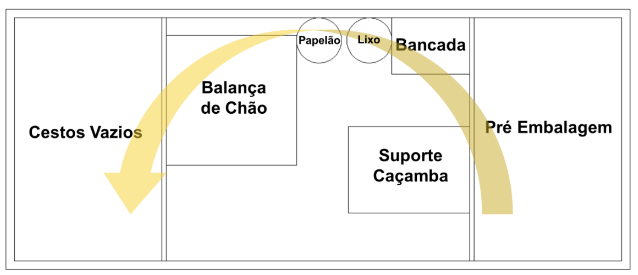

Diante do layout atual (figura 1) pode-se ser observado a falta de padronização das células de embalagem conforme a figura 3, onde da esquerda para a direita, a primeira é uma célula de embalagem com balança fixa de chão de 1,50×1,50m (figura 5), a segunda é uma célula de embalagem com balança fixa de chão de 1,40×1,40m (figura 6) e a última é uma célula padrão (figura 7). Não há marcações nas áreas das células que indiquem a localização apropriada de cada material nem oferecem orientação sobre o fluxo de entrada e saída de peças.

Figura 3 – Localização das células de embalagem

Figura 4 – Os três tipos de células de embalagem do layout anterior

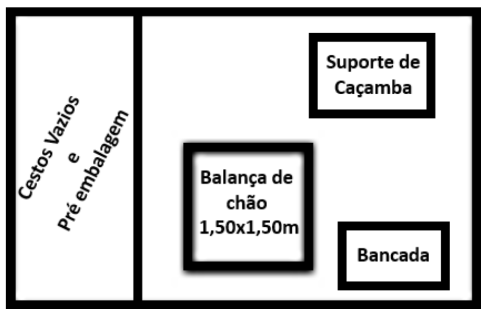

Figura 5 – Célula 1,50m x 1,50m (com balança fixa de chão) – Antes

Figura 6 – Célula 1,40m x 1,40m (com balança fixa de chão) – Antes

Figura 7 – Célula Padrão – Depois

3. Objetivo

3.1. Objetivo Geral

O principal objetivo é a mitigação dos problemas e a redução do tempo que os colaboradores dedicam para atender às demandas no fluxo de produção, através da aplicação das metodologias Cronoanálise, 5W1H e 5S.

Além disso, tem-se como propósito buscar novas estratégias e abordagens visando a diminuição dos custos operacionais da empresa, com o intuito de aumentar a receita anual. O estudo tem como meta identificar e recomendar soluções eficazes não apenas para a otimização dos processos, mas também para a melhoria da lucratividade e da competitividade no setor automobilístico.

3.2. Objetivo Específico

Diante dos fatos supracitados a realização e otimização do fluxograma de entrada e saída de peças, tem como objetivo aprimorar a eficiência operacional da organização. Este processo envolve a identificação e reparo das lacunas de padronização nos procedimentos produtivos, garantindo uma abordagem mais uniforme e eficaz em todas as etapas. Além disso, planeja-se a reformulação das áreas de embalagem, que no momento atual encontram-se dispersas em dois galpões desorganizados. Essa reestruturação busca não apenas otimizar o espaço, mas também melhorar o fluxo dos processos, aumentando a produtividade e diminuindo possíveis gargalos.

Com essas mudanças, pretende-se reduzir significativamente o tempo de embalagem, tendo como benefício uma redução mínima de 30% no período de embalagem. Esses ganhos de eficiência diante das mudanças não apenas contribuirão para a redução de custos operacionais, mas também irão aumentar a capacidade de atender às demandas dos clientes de forma mais ágil e precisa, fortalecendo a posição da empresa no mercado.

4. Desenvolvimento do Projeto – Ferramenta Lean A3

A metodologia do Lean Manufacturing, conhecida como o Sistema Toyota, originou-se no Japão sob a liderança de Taiichi Ohno. Naquela época, Ohno executava o papel de engenheiro e chefe de produção na Toyota, logo após o término da Segunda Guerra Mundial.

Essa metodologia surgiu da necessidade de estabelecer um diferencial no processo de produção em massa. Esse conceito tinha como finalidade fabricar uma diversidade de modelos de veículos em quantidades reduzidas, aspecto que na época estava em desacordo com a produção americana, que priorizava a produção em larga escala com preços competitivos.

Diante dessas considerações, o enfoque maior é na eliminação e identificação de desperdícios em todo o processo, em que a divergência deles permite uma maior redução de custo, maior qualidade e eficiência na entrega, pois conforme descrito por OHNO (1997) a busca pela eliminação de elementos para uma maior redução de custos, auxilia a realizar a produção somente daquilo que é necessário.

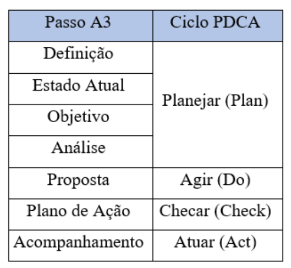

O Lean A3 é uma metodologia de solução de problemas e ele tem um padrão de apresentação diferente, onde através de um relatório de formato A3 que possui as dimensões de 29,7 x 42 cm, nele é informado todos os problemas ou projetos que precisam ser executados na empresa, ajudando a facilitar a comunicação, a visualização e a resolução de problemas. Segundo Rother (2015) é uma maneira de criar novos hábitos através da utilização do PDCA.

Neste relatório tem alguns tópicos que são essenciais respondê-los para poder ser feito uma análise considerável para que os resultados sejam satisfatórios:

Figura 8 – Estrutura de análise ciclo PDCA

● Definição: deve-se introduzir todo o contexto organizacional com a necessidade e o propósito pela qual guiou a decisão de realizar este estudo, demonstrar os pontos que necessitam de melhoria, histórico e a estratégia atual.

● Estado Atual: nesta etapa, é fundamental informar todo estado atual da organização. Deve-se detectar e pontuar notoriamente o problema ou a necessidade, enfatizando as áreas ou etapas que requerem mais atenção. A colocação de dados, como tabelas e gráficos, relacionados à situação, é consideravelmente fundamental para proporcionar uma visualização precisa dos principais pontos que necessitam de foco.

● Objetivo: especifique o que você deseja alcançar, estabeleça métricas específicas, pois quanto mais informações possuir melhor fica a visualização do que pretende alcançar.

● Análise: analisar as condições, ocorrências e os motivos pelo qual a empresa chegou na situação, o que impede eles de chegarem no objetivo e quais ferramentas podem ser usadas para melhor auxiliar na resolução.

● Proposta: encontre ideias para solucionar o problema, estabeleça metas e defina o modo de ação de cada uma delas. Demonstre como as ideias descritas podem ajudar na solução dos problemas.

● Plano de Ação: elabore um plano completo com detalhes que incluam atribuições de responsabilidades, cronogramas e quaisquer outros recursos necessários.

● Acompanhamento: estabeleça o método pelo qual você acompanhará e avaliará a eficácia das metas estabelecidas, além de criar uma rotina com pontos de verificação para assegurar que o problema não ressurja.

O relatório Lean A3 é uma ferramenta valiosa na busca pela melhoria contínua e na resolução de problemas nas organizações, pois ajudam a manter as informações concisas e focadas, facilitando a compreensão e as ações. Além disso, incentivam a colaboração entre diferentes áreas e promovem uma abordagem estruturada para resolver problemas, como afirmou Taiichi Ohno “Os custos não existem para serem calculados. Os custos existem para serem reduzidos.” (Taiichi Ohnos Workplace Management, 2012).

5. Análise

O estudo de caso em questão foi conduzido em uma empresa metalúrgica de origem nacional, especializada na fabricação de peças destinadas aos setores automobilístico e de eletrodomésticos. Atualmente, a empresa está em busca de aprimoramentos em suas operações logísticas e operacionais. Segundo Bowditch e Buono (2004), o estudo de caso é um método que envolve uma análise profunda de um ou mais pesquisadores, em relação a um grupo ou uma organização.

Para uma análise mais clara dos problemas, fazemos uso de três ferramentas de estudo: cronoanálise, 5W1H e 5S.

Segundo Oliveira (2009) a cronoanálise é uma ferramenta de análise temporal de atividades, que possibilita uma compreensão minuciosa dos intervalos de tempo em cada etapa do processo. A incorporação desse conceito contribui para a identificação de gargalos, a eliminação de desperdícios de tempo e a otimização do fluxo de trabalho.

Já o 5W1H no contexto de gestão do Centro de Distribuição é considerado uma estratégia para identificar a causa raiz do problema relacionado à morosidade no processo de embalagem, estabelecimento de metas, solução de problemas e na gestão das tarefas do dia a dia. Essa ferramenta é utilizada como suporte no processo estratégico, pois Meira (2003) já descreve que, esta permite, de uma forma simples, garantir que as informações básicas e mais fundamentais sejam claramente definidas e as ações propostas sejam minuciosas, porém mais simples.

Enquanto o Programa 5S auxilia nos processos operacionais para aprimorar a organização, diante de alguns déficits que existem dentro dos processos para a fabricação dos produtos, todo o fluxo desde a chegada do material até a expedição. Abrantes (2001), afirma que o Programa 5S é atualmente a metodologia mais abrangente em termos de recursos humanos e materiais, sendo esta, não se baseia apenas na educação, no treinamento e na qualificação profissional, mas principalmente na capacidade intelectual e criativa dos colaboradores envolvidos no processo.

5.1. Cronoanálise

A cronometragem é o processo essencial de medir meticulosamente o tempo necessário para a execução de tarefas específicas ou de um processo em sua totalidade. Enquanto isso, a análise vai além, envolvendo um estudo minucioso da execução de diversas tarefas em um processo para identificar quaisquer ineficiências latentes e oportunidades de melhoria. Quando esses dois elementos se unem, dá-se origem à cronoanálise, uma abordagem que busca um estudo detalhado e a medição precisa dos tempos de execução de cada etapa ou atividade em um processo.

Conforme Vincente (2010) o estudo da cronoanálise é a busca implacável por atividades desnecessárias, a redução dos tempos de ciclo e a otimização da eficiência global do processo. Durante o processo de estudo, o analista observa atentamente e registra cada etapa do processo, registrando meticulosamente o tempo necessário para a conclusão de cada atividade. Essa coleta de dados pode ser realizada manualmente, mas frequentemente se beneficia de ferramentas e tecnologias avançadas, como cronômetros digitais ou software especializado.

Uma vez que os dados são coletados, o próximo passo crucial é a análise profunda. Os analistas examinam os números em busca de gargalos, tempos excessivos de espera, sobreposições de tarefas ou outras ineficiências ocultas. Com base nas informações coletadas e nas conclusões da análise, torna-se possível implementar uma série de estratégias para aprimorar a eficiência. Isso pode incluir a reorganização das tarefas, a extinção de etapas desnecessárias, a automação de atividades específicas e até mesmo o treinamento dos funcionários para desempenhar suas funções de forma mais eficaz.

Em última análise, a cronoanálise é uma ferramenta de extrema utilidade para organizações que buscam a eficiência operacional e melhoria contínua. Ela permite que

processos sejam otimizados, recursos sejam alocados de maneira mais eficiente e, contribui para a obtenção de um desempenho excepcional em todos os níveis da organização.

Abaixo podemos observar três exemplos de peças que são embaladas no Centro de Distribuição e foram utilizadas para encontrar as diferenças dos tempos:

Figura 9 – Dobradiça (Peça A)

As dobradiças são embaladas em caixas plásticas, onde são alocadas 50 dobradiças em cada caixa.

Figura 10 – Mesa de Inox (Peça B)

As mesas de Inox são embaladas em cestos metálicos, onde são alocadas 20 mesas em cada cesto.

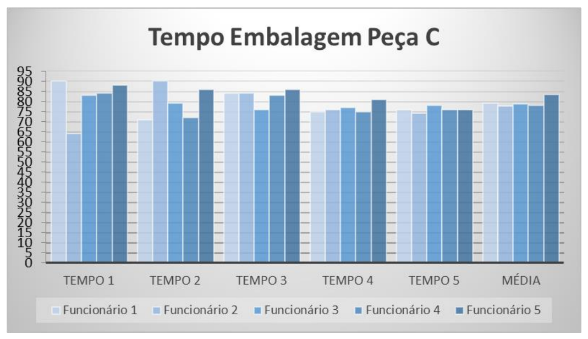

Figura 11 – Suporte de Escapamento (Peça C)

Os suportes de escapamento são embalados em caixas plásticas, onde são colocados 80 suportes em cada caixa.

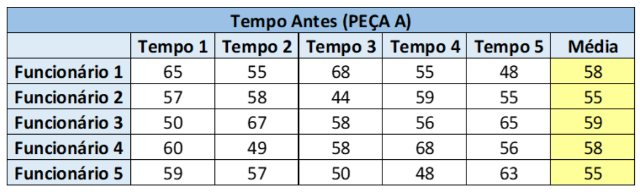

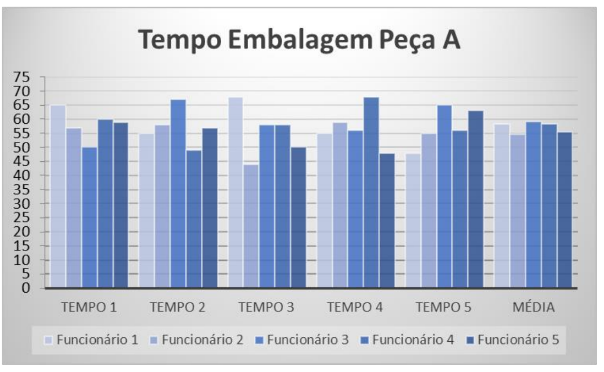

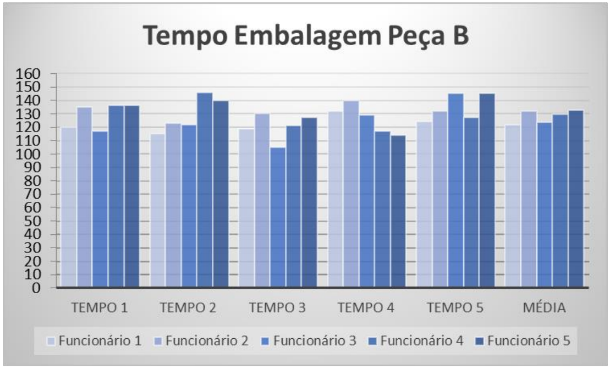

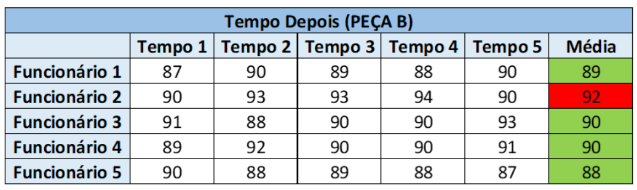

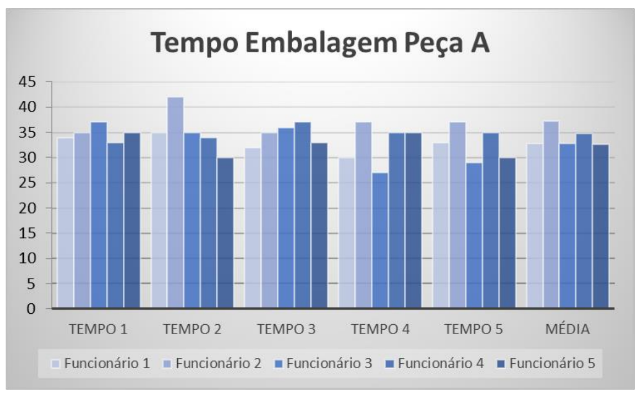

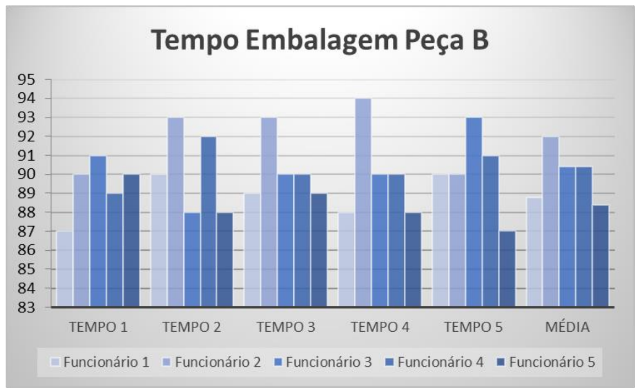

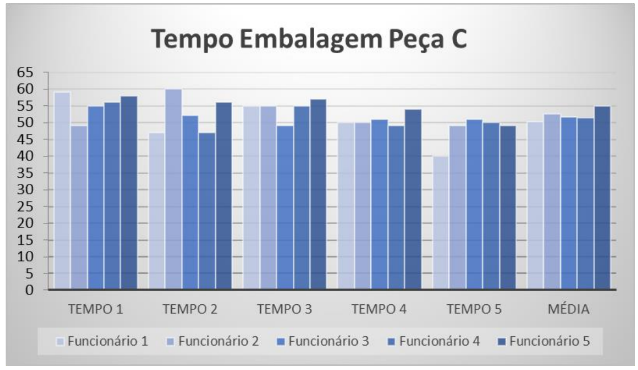

Conforme as figuras 9, 10 e 11, é possível visualizar as peças que foram usadas para analisar os tempos de 5 funcionários nas tabelas 1, 2 e 3.

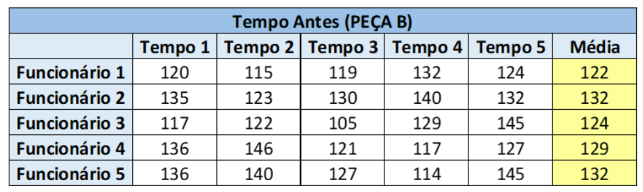

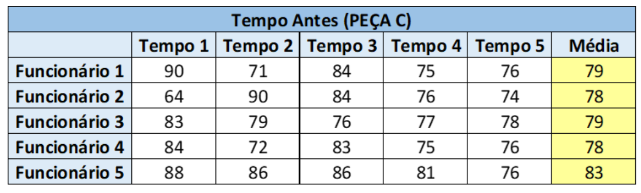

Como evidenciado nas tabelas fornecidas, é notável uma considerável disparidade nos tempos dedicados à embalagem de peças idênticas. Essa ausência de uniformidade e consistência cria um entrave significativo no processo de expedição, comprometendo a capacidade da empresa de obter uma estimativa precisa do seu fluxo operacional.

Um exemplo concreto dessa irregularidade é o desempenho do Funcionário 3 na Tabela 2, cuja discrepância na execução de uma atividade de baixa complexidade pode atingir até 29 segundos. Esta variação substancial não apenas enfatiza a falta de padronização no desempenho das tarefas, mas também sublinha a necessidade urgente de implementar medidas que promovam uma maior eficiência e uniformidade em todo o processo de embalagem.

Tabela 1 – Cronoanálise Peça A por embalagem (unidade de medida: segundos [s])

Tabela 2 – Cronoanálise Peça B por embalagem (unidade de medida: segundos [s])

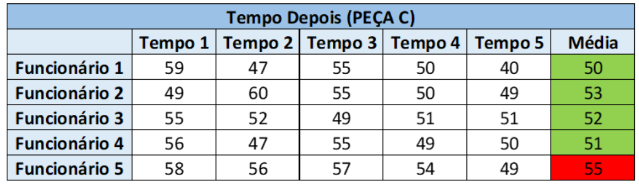

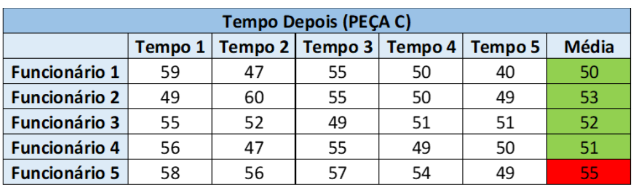

Tabela 3 – Cronoanálise Peça C por embalagem (unidade de medida: segundos [s])

Gráfico 1 – Estudo cronoanálise (unidade de medida: segundos [s]) – antes

Gráfico 2 – Estudo cronoanálise (unidade de medida: segundos [s]) – antes

Gráfico 3 – Estudo cronoanálise (unidade de medida: segundos [s]) – antes

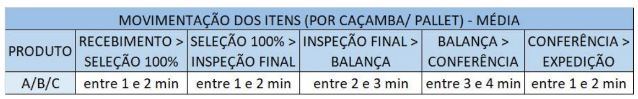

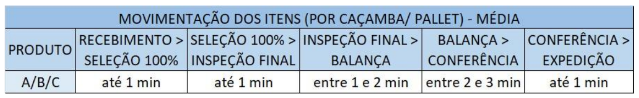

Tabela 4 – Cronoanálise da movimentação dos itens com empilhadeira (antes)

Com base nos dados apresentados na tabela 4 e nas metas estipuladas pela empresa, os tempos coletados encontram-se 20% acima do esperado, tornando necessária a aplicação de novas metodologias de planejamento e execução.

5.2. 5W1H

O 5W1H é uma metodologia que visa identificar, planejar e realizar as atividades de forma eficiente, garantindo clareza, responsabilidade e alinhamento nas atividades. Segundo (PONTES et al., 2005), a metodologia pode ser definida como um documento que identifica as responsabilidades e ações de quem irá executar, através de um questionamento, capaz de guiar as diversas ações que deverão ser implementadas, e deve ser formulada para permitir uma rápida identificação dos elementos necessários à implantação do projeto.

A metodologia 5W1H é uma variação da 5W2H, onde o principal foco está direcionado ao progresso do projeto em si, com menos ênfase nos custos envolvidos.

O nome “5W1H” é um acrônimo derivado de seis perguntas em inglês iniciadas por W (What, Why, Where, When, Who) e H (How), através dessas perguntas podemos entender e estabelecer o essencial para a execução de um projeto ou atividade.

● What (O quê):

É o momento de definir claramente os objetivos ou tarefas que desejam ser realizadas na empresa.

● Why (Por quê):

Informar as razões e benefícios que esta implementação trará para a empresa, muitas vezes incluindo redução de custos, aumento da produtividade, melhoria da satisfação do cliente, etc.

● Where (Onde):

Especifique os locais onde a atividade que precisa de melhorias está, pois com isso pode se entender qual a dimensão que precisa de melhoria.

● When (Quando):

Crie um cronograma para ter estabelecido sobre quando a implementação deve ocorrer e defina os prazos das demais etapas do processo.

● Who (Quem):

Atribua responsabilidades claras para cada membro da equipe e identifique as pessoas responsáveis pela implementação das melhorias e pelo acompanhamento do progresso.

● How (Como):

Desenvolva um plano detalhado sobre a melhoria, podendo envolver a análise dos processos existentes, a identificação de gargalos, a implementação de melhores práticas, a utilização de tecnologias adequadas, entre outras ações.

Figura 12: Fluxograma de Causa e Efeito (5W1H)

A metodologia é ampla e pode ser utilizada em diversos cenários, incluindo planejamento de projetos, definição de metas, resolução de problemas e gestão de tarefas diárias, garantindo que as ações estabelecidas sejam executadas de maneira eficaz e com responsabilidade.

Dando continuidade à aplicação das metodologias, foi possível observar os seguintes pontos:

● What (O quê):

O problema principal envolve a falta de eficiência nos processos de gestão de recursos humanos no centro de distribuição da empresa e a padronização dos seus setores.

● Why (Por quê):

A reestruturação dos processos gerenciais e operacionais da empresa ocorreu devido ao aumento significativo de pedidos e chegada de novos clientes na empresa, levando a uma concentração excessiva no atendimento das programações e entregas de produtos. Como resultado, a organização enfrenta desafios relacionados à falta de organização dos setores, falta de padronização nas células de embalagem e falta de controle sobre a produção.

● Who (Quem):

Os principais envolvidos no problema incluem operadores de embalagem, líderes de setor, conferentes, empilhadores, e toda a equipe que trabalha no centro de distribuição.

● Where (Onde):

O principal local da falha no fluxo ocorre no centro de distribuição da empresa, que compreende dois galpões separados para as células de embalagem e uma área de conferência que não comporta aumento da produção.

● When (Quando):

O problema está em curso durante o período entre abril e setembro de 2023, coincidindo com a reestruturação da empresa e o aumento da demanda de clientes.

● How (Como):

A falta de controle de produção, falta de padronização na embalagem, movimentação confusa de peças, espaços inadequados, falta de área designada para embalagem manual, falta de gestão eficiente de produção ocorre devido à localização separada das células de embalagem é um processo de embalagem manual que apresenta riscos à segurança dos operadores.

5.3. 5S

A metodologia 5S é um sistema de gestão originado no Japão, mais especificamente na Toyota, como parte do Sistema Toyota de Produção (TPS). Ela foi desenvolvida para melhorar a organização, a eficiência e a produtividade em ambientes de trabalho, pois segundo Mendonça

et al (2010) esta metodologia é de extrema importância para que uma organização sobreviva ao mercado, pois é necessário manter eficiência naquilo que é oferecido.

O termo “5S” é derivado de cinco palavras japonesas, cada uma começando com a letra “S”, que representam as etapas do método.

As 5 etapas dos S:

● Seiri (Senso de Utilização):

Avalie todos os itens, materiais e equipamentos utilizados no processo de embalagem. Identifique e remova tudo o que não é necessário ou não contribui para a eficiência do processo. Certifique-se de que apenas os itens essenciais estejam disponíveis no local de trabalho.

● Seiton (Senso de Ordenação):

Organize os itens restantes de forma lógica e eficiente. Designe um local específico para cada item, garantindo que estejam facilmente acessíveis e claramente identificados. Utilize ferramentas de armazenamento adequadas, como prateleiras, caixas ou armários, para manter a organização.

● Seiso (Senso de Limpeza):

Mantenha o ambiente de trabalho limpo e livre de desordem. Estabeleça uma rotina regular de limpeza e manutenção para garantir que o espaço permaneça organizado. Incentive a responsabilidade individual para que todos os membros da equipe mantenham a área limpa e ordenada.

● Seiketsu (Senso de Padronização):

Estabeleça padrões e procedimentos claros para o processo de embalagem. Documente as melhores práticas e instruções de trabalho para garantir que todos os funcionários sigam o mesmo método eficiente. Realize treinamentos regulares para garantir que todos estejam familiarizados com os padrões e possam executar as tarefas adequadamente.

● Shitsuke (Senso de Disciplina):

Desenvolva uma cultura de responsabilidade e melhoria contínua. Incentive os funcionários a adotarem a metodologia 5S como uma prática diária e a identificarem oportunidades de otimização. Realize auditorias periódicas para garantir a conformidade com os padrões estabelecidos e para identificar áreas que precisam de melhorias adicionais.

Figura 13: Fluxograma japonês 5S

Esta metodologia é amplamente usada em diversas áreas, incluindo manufatura, serviços, escritórios e até mesmo em ambientes domésticos, ajudando a criar locais de trabalho mais eficientes, seguros, organizados, reduzindo desperdícios e melhorando a qualidade do trabalho. Além de promover a responsabilidade individual e a conscientização sobre a importância da manutenção de um ambiente é uma ferramenta valiosa para a busca da excelência operacional e da melhoria contínua.

Com essa metodologia, surge o desafio da inovação tanto fisicamente na empresa quanto na cultura dos colaboradores, e contribui para a capacitação de auto-organização, onde se encontra o apoio da ferramenta para melhoria no processo de “deficiência”. Fica evidenciado na citação de Drucker (2000, p. 45) que: É a mudança de valores da cultura organizacional, onde informações e conhecimentos proporcionam a oportunidade para o novo e o diferente. A inovação sistemática, portanto, consiste na busca deliberada e organizada de mudanças, e na análise sistemática das oportunidades que tais mudanças podem oferecer para a inovação econômica e social.

Por fim, utilizamos a metodologia 5S para identificar as seguintes complicações:

● Seiri (Senso de Utilização):

O centro de distribuição enfrenta falta de organização nos setores, resultando em movimentação confusa de peças, falta de padronização nas células de embalagem e falta de controle sobre a produção.

● Seiton (Senso de Ordenação):

Com a indicação do layout mal distribuído, as células de embalagem sem a devida padronização, a confusão na movimentação de peças e cada operador embalar as peças como acha melhor estão prejudicando os resultados.

● Seiso (Senso de Limpeza):

A falta de lixeiras com as devidas identificações de descartes e os materiais não estarem armazenados de forma adequada, além de afetar a eficiência também é prejudicial à segurança dos operadores.

● Seiketsu (Senso de Padronização):

Falta de padronização nas células de embalagem e na produção.

● Shitsuke (Senso de Disciplina):

A ausência de treinamentos e de uma liderança 100% presente, impossibilita os operadores de realizarem as suas tarefas de maneira correta, pois com as células distantes, o líder não consegue gerir causando alguns resultados não planejados.

Essa abordagem baseada no 5S pode ajudar a empresa a resolver seus problemas de organização, eficiência e segurança no centro de distribuição. Ela promove uma cultura de melhoria contínua e permite que a empresa alcance seus objetivos de competir no mercado global de forma mais eficaz.

6. Justificativa

A Cronoanálise desempenha um papel fundamental na gestão de processos de negócios. Quando uma organização enfrenta atrasos ou demoras em suas operações cotidianas, essa metodologia se revela como um recurso valioso para analisar e aprimorar seus procedimentos internos. Essa abordagem envolve uma análise minuciosa do tempo gasto em cada etapa de um processo específico. O objetivo principal da coleta de dados é identificar pontos críticos onde ocorrem atrasos, gargalos e ineficiências. A relevância da análise temporal reside na sua capacidade de fornecer informações detalhadas e baseadas em dados sobre o funcionamento dos processos internos da organização, permitindo que a empresa tome medidas para utilizá- los.

A adoção da metodologia 5S pode representar uma abordagem eficaz para visualizar e resolver atrasos em certas fases do processo produtivo de uma empresa. Ela contribui para a otimização de processos, a redução de desperdícios, a criação de um ambiente de trabalho mais eficaz e a instalação de um hábito de melhoria contínua entre os funcionários. Logo, a implementação do 5S em uma organização pode ser uma opção altamente relevante e eficaz.

O método 5W1H é altamente eficaz quando se trata de lidar com problemas ou implementar melhorias. Ele representa uma metodologia fundamental para identificar, planejar e executar ações. Após a definição das ações, essa abordagem possibilita um acompanhamento contínuo e avaliação, respondendo a questões cruciais como “o quê”, “porquê”, “quem”, “onde”, “quando”, “quanto” e “como”. Isso permite com que as empresas revisem constantemente suas estratégias e os ajustes necessários para garantir que as ações alcancem os resultados desejados.

7. Proposta

Através da coleta de dados dos processos produtivos e do fluxo de movimentação de peças do layout anterior, foi conduzido um estudo abrangente com o auxílio das ferramentas de Cronoanálise, 5W1H e 5S. O principal objetivo desse estudo foi otimizar os processos e a produção, além de padronizar as células e os setores de embalagem. Após a análise, ficou evidente a necessidade de uma reconfiguração do layout do centro de distribuição, bem como a implementação de programas de treinamento para os colaboradores e uma reestruturação dos procedimentos gerenciais. Para Shingo (1996), por sua vez, destaca que as melhorias no layout trazem os seguintes benefícios: eliminação de horas-homem de transporte; feedback de informação referente à qualidade mais rápido, para ajudar a reduzir os defeitos; redução de horas-homem ao diminuir ou eliminar esperas de lote ou de processo; e redução do ciclo de produção.

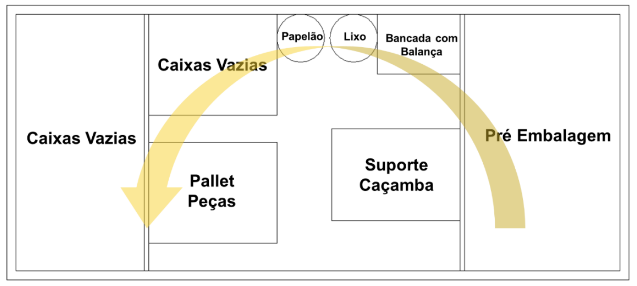

O passo inicial na reconfiguração do layout envolveu a definição de células de embalagem padrão. Segundo Carvalho (2008) um projeto para alocação de embalagens precisa conter informações sobre o produto, para que desta forma seja possível realizar os processos.

Atualmente existem três categorias de células: a célula padrão, com um total de 8 unidades, a célula com balança fixa de chão de 1,40×1,40m composta por 2 unidades, e a célula

com balança fixa de chão de 1,50×1,50m, composta por 3 unidades. Após uma análise direcionada sobre os componentes necessários para cada tipo de célula, foram estabelecidos os padrões de layout correspondentes, conforme ilustrado nas figuras a seguir (as setas indicam o fluxo de entrada e saída de peças):

Figura 14 – Célula Padrão – Depois

Figura 15 – Célula 1,40m x 1,40m (com balança fixa de chão) – Depois

Figura 16 – Célula 1,50m x 1,50m (com balança fixa de chão) – Depois

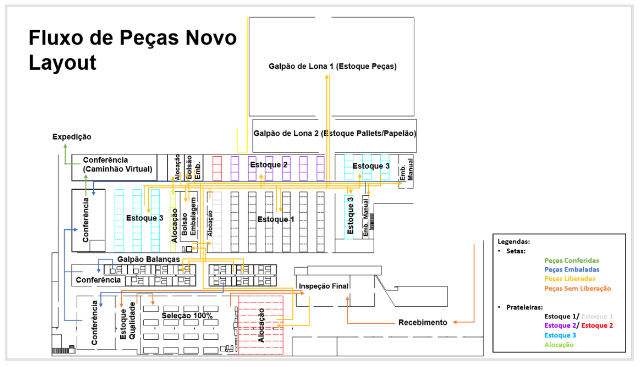

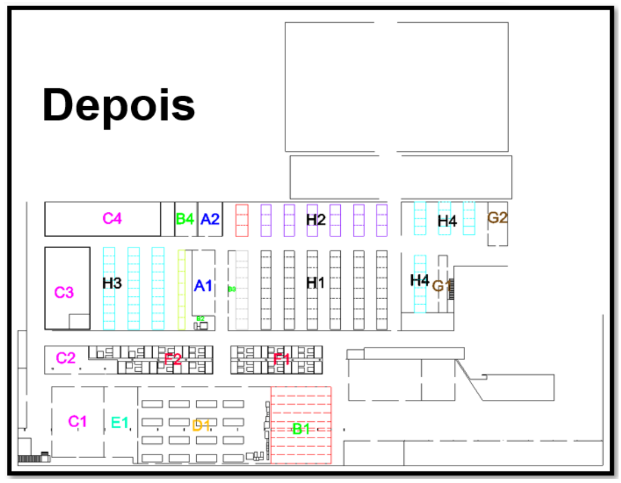

Após a conclusão do estudo de padronização das células de embalagem, foi determinado o local de centralização dessas células. Inicialmente, a escolha recaiu sobre o local onde anteriormente estava situado o “galpão de balanças 1”. No entanto, para acomodar todas as balanças, foi necessário demolir as paredes que separavam esse galpão do galpão da “seleção 100%” (mantendo apenas as colunas de sustentação). Desta maneira, as células de embalagem foram instaladas em um arranjo espelhado (conforme ilustrado na figura 17), com o propósito de manter a padronização e preservar o fluxo de movimentação das peças, que geralmente são encaminhadas para a área de conferência após a embalagem. A fim de acomodar essa mudança, a área da “seleção 100%”, juntamente com a “alocação”, o “estoque da qualidade” e a “conferência”, foram realocadas com o objetivo de abrir espaço para um corredor de acesso às balanças e às áreas que foram redistribuídas.

Figura 17 – Representação do fluxo das células de embalagem

Com a centralização das células de embalagem, o “galpão de balanças 2” ficou disponível para a implantação da “embalagem manual” e para o remanejo de parte do “estoque 3”, que foi parcialmente desocupado para possibilitar a expansão da área de “conferência”.

Próximo ao “estoque 3”, a área anteriormente destinada exclusivamente à “alocação” também foi reconfigurada para acomodar o “bolsão de embalagem”. No novo layout, a área de “conferência” próxima à expedição foi adaptada para acomodar o “caminhão virtual”, onde a carga é preparada de acordo com a disposição do caminhão.

Figura 18 – Layout antes da melhoria

Figura 19 – Layout depois da melhoria

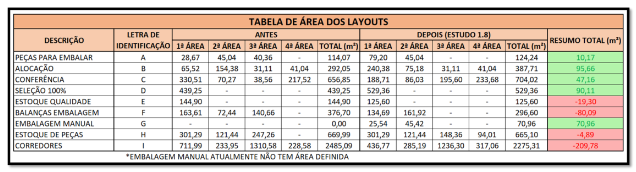

Na tabela 5 e as figuras 21 e 22 abaixo, é possível visualizar as modificações realizadas no layout, bem como a descrição dos ganhos e perdas de áreas nos galpões do centro de distribuição:

Tabela 5 – Tabela de área dos layouts

Figura 21 – Áreas antes da alteração de layout

Figura 22 – Áreas depois da alteração de layout

8. Plano de Ação

Após a detalhada análise para redefinir o layout do centro de distribuição, diversas equipes foram cuidadosamente selecionadas para dar continuidade ao processo de aprimoramento. Para a realização da demolição estruturada da parede que anteriormente dividia o “galpão de balanças 1” e a área de “seleção 100%”, foi firmada parceria com uma empresa de construção civil especializada em projetos industriais. Essa colaboração não se limitou apenas à remoção da parede, mas incluiu a preservação das colunas de sustentação e a conclusão da parte estrutural do novo “galpão de balanças”.

Simultaneamente, outra empresa especializada foi contratada para executar a reconstrução e pintura do piso, cujo desgaste era evidente devido às frequentes movimentações das empilhadeiras. Essa etapa não apenas restaurou a superfície danificada, mas também incorporou tecnologias modernas de revestimento, garantindo uma resistência duradoura e uma estética renovada.

Além das mudanças estruturais, a necessidade de reposicionar os porta-pallets do “estoque 3” exigiu uma abordagem estratégica. A empresa responsável pela manutenção não apenas efetuou essa reorganização, mas também transferiu parte desses porta-pallets para o antigo “galpão de balanças 2”, otimizando assim a distribuição e a acessibilidade dos produtos armazenados.

Internamente, uma equipe composta por vinte funcionários foi designada para realizar as demarcações dos pisos em todas as áreas impactadas pelas alterações. Essa equipe não apenas delineou as áreas de maneira precisa, mas também implementou um sistema de sinalização para aprimorar a eficiência operacional e garantir a segurança durante as operações diárias.

Com o intuito de modificar a política interna dos colaboradores e uniformizar as funções no trabalho, foram introduzidos treinamentos para todos os funcionários. Isso inclui a padronização da sequência de embalagem, a sensibilização para a organização dos setores, o armazenamento de peças e embalagens seguindo o método FIFO (“First in, First Out” – “Primeiro que Entra, Primeiro que Sai”), além do treinamento de controle de gestão destinado aos líderes.

Todas essas transformações foram cuidadosamente supervisionadas pelos líderes, supervisores e pelo gestor do centro de distribuição, assegurando a harmonia entre as equipes e a conformidade com os objetivos estratégicos. Essa abordagem integrada não apenas resultou em uma infraestrutura renovada, mas também em uma operação mais eficiente e adaptável às demandas dinâmicas do centro de distribuição.

9. Acompanhamento

Para alcançar o sucesso na mudança é fundamental ter acompanhamento meticuloso no processo de implementação. No contexto da reestruturação do layout, com o objetivo de otimizar o fluxo de produção para obter um melhor tempo no processo de embalagem, a criação de indicadores para a coleta de dados mensais é uma etapa fundamental. Esses indicadores devem conter a análise da quantidade de peças produzidas, desde o recebimento dos materiais até a finalização das embalagens relacionando com o tempo. Esses dados fornecerão um parâmetro essencial para avaliar a eficácia da nova configuração.

De acordo com Kaplan e Norton (1997) o que não é medido não pode ser gerenciado, com isso mostra a importância de se utilizar um sistema de medição de desempenho resultante das estratégias da organização, caso a empresa queira se manter competitiva na era da informação.

Após a análise cuidadosa dos dados coletados, torna-se possível identificar as mudanças que resultaram em melhorias satisfatórias e aquelas que não atingiram os objetivos pretendidos pela organização. No caso das mudanças bem-sucedidas, é aconselhável documentá-las e estabelece-las como padrão. Isso implica na padronização das alterações no layout e na criação de procedimentos ou guias de apoio para a produção, detalhando um passo a passo para a execução das atividades, a fim de manter a consistência no processo.

Da mesma forma que foi empregada na análise do problema, a cronoanálise serviu como parâmetro para a continuidade das avaliações das atividades dos funcionários, garantindo a manutenção dos resultados.

Nas tabelas 4, 5 e 6 podemos verificar uma visão clara da melhoria obtida ao longo do período analisado, onde as peças A, B e C tiveram reduções de 40%, 30% e 34% respectivamente (comparadas às tabelas 1, 2 e 3), tendo apenas 3 indicadores que fugiram da média ideal e na tabela 9, pode-se observar a redução média de 42% nos tempos de movimentações entre os setores.

Tabela 6 – Cronoanálise Peça A por embalagem (unidade de medida: segundos [s])

Tabela 7 – Cronoanálise Peça B por embalagem (unidade de medida: segundos [s])

Tabela 8 – Cronoanálise Peça C por embalagem (unidade de medida: segundos [s])

Gráfico 4 – Estudo cronoanálise (unidade de medida: segundos [s]) – depois

Gráfico 5 – Estudo cronoanálise (unidade de medida: segundos [s]) – depois

Gráfico 6 – Estudo cronoanálise (unidade de medida: segundos [s]) – depois

Tabela 9 – Cronoánalise da movimentação dos itens com empilhadeira (depois)

No entanto, para os aspectos que não atingiram as metas, é importante implementar ações corretivas e voltar ao ciclo PDCA (Plan, Do, Check, Act) para continuar refinando o processo e assegurando resultados mais satisfatórios no futuro. Nas etapas do ciclo de execução do PDCA, a primária consiste no treinamento dos colaboradores nas atividades estabelecidas no plano de ação, na realização destas tarefas e na coleta de dados para análise posterior (SILVA, 2014).

10. Conclusão

Em função do resultado, o trabalho de TCC apresenta um estudo aprofundado e abrangente sobre a otimização das atividades de expedição, embalagem e distribuição de produtos em uma empresa metalúrgica. Diante do crescimento da produção e dos desafios enfrentados, a organização adotou as metodologias de Cronoanálise, 5W1H e 5S para melhorar seus processos. A análise abrangeu uma das três instalações da empresa, localizadas em São Bernardo do Campo.

O estudo destaca a importância do Lean Manufacturing, como uma abordagem eficaz para eliminar desperdícios, reduzir custos e melhorar a eficiência operacional. O Lean A3 é apresentado como uma ferramenta valiosa para a resolução de problemas, proporcionando uma visão clara e estruturada dos desafios e soluções propostas.

A análise detalhada dos processos, utilizando a Cronoanálise, revelou ineficiências e oportunidades de melhoria nos tempos de embalagem. A implementação do 5S contribuiu para a organização e padronização dos setores, enquanto o 5W1H ajudou na identificação das causas raízes dos problemas.

Da mesma forma, o estudo contínuo realizado pela empresa metalúrgica ocasionou em melhorias nas suas operações, permitindo atender o aumento das demandas de clientes e crescendo sua posição no mercado. A implementação das metodologias de melhoria resultou em um papel crucial nesse processo, onde as peças A, B e C obtiveram reduções de 40%, 30% e 34% respectivamente, obtendo apenas 3 indicadores que fugiram da média ideal. Além disso, pode-se observar a redução média de 42% nos tempos de movimentação entre os setores utilizados, no Centro de Distribuição.

Diante dos resultados positivos e das melhorias já implementadas, este estudo enfatiza a necessidade contínua de aprimorar e aprofundar as práticas de gestão nas atividades de expedição, embalagem e distribuição. É recomendável seguir algumas diretrizes para a continuidade desse processo de aprimoramento. O primeiro passo é estabelecer um sistema de monitoramento constante dos processos, utilizando indicadores chave de desempenho específicos para expedição, embalagem e distribuição. Essa abordagem permitirá identificar rapidamente desvios e implementar ajustes imediatos quando necessário. Além disso, é crucial investir em treinamentos e capacitações para os colaboradores, visando garantir o entendimento aprofundado das metodologias adotadas e promover o engajamento da equipe.

11. Referências Bibliográficas

ABRANTES, José. Programa 8S: da alta administração à linha de produção, o que fazer para aumentar o lucro? A base da filosofia dos seis sigma. Rio de Janeiro: Interciência, 2001.

BOWDITCH, J. L.; BUONO, A. F. Elementos de comportamento organizacional. São Paulo: Pioneira – Thomson Learning, 2004.

CALOBA, G; KLAES, M. Gerenciamento de projetos com pdca: Conceito e técnicas para o planejamento, monitoramento e avaliação de desempenhos para projetos e portfólios. Alta Books; 1ª edição. 2016. 256 Pg.

CARVALHO, M. A. Engenharia de embalagens: uma abordagem técnica do desenvolvimento de projetos de embalagem. São Paulo: Novatec Editora, 2008

CHING, H. Y. Gestão de Estoques na Cadeia de Logística Integrada: Supply Chain. 4.ed. São Paulo: Atlas, 2010.

DRUCKER, P. F. Aprendizado organizacional: Gestão de pessoal para inovação. Rio de Janeiro: Campus, 2000

KAPLAN, Robert S.; NORTON, David P. A estratégia em ação: balanced scorecard. 34ª ed. Rio de Janeiro: Elsevier, 1997.

LUZZI, A. A. Uma abordagem para projetos de layout industrial em sistemas de produção enxuta: um estudo de caso. 2004. 107 p. Dissertação (Mestrado. Engenharia de Produção) – Escola de Engenharia, Universidade Federal do Rio Grande do Sul, Porto Alegre, RS, 2004.

MEIRA, R. C. As ferramentas para a melhoria da qualidade. Porto Alegre: SEBRAE, 2003.

MENDONÇA, M. S.; PINHEIRO, S. S.; HORA, H. R. M, Análise da eficácia da implantação do programa 5s: um estudo de casos em uma indústria moveleira, volume 4, númer 13, 2010.

OHNO, T. O Sistema Toyota de Produção – além da produção em larga escala. Porto Alegre: Artes Médicas, 1997.

OHNOS, TAIICHI Workplace Management: Special 100th Birthday Edition: Special 100th Birthday Edition (ed. McGraw Hill Professional, 2012)

OLIVEIRA, C. Análise e controle da produção em empresa têxtil, através da cronoanálise. Trabalho Final de Curso (Graduação em Engenharia de Produção) – Centro Universitário de Formiga, Formiga, Minas Gerais, 2009.

PEINADO, J.; GRAEML, A. R. Administração da produção (Operações Industriais e de Serviços). Curitiba: [s.n.], 2004.

PONTES, H. L. J; et al. (2005). Melhoria no sistema produtivo de uma fábrica de café: estudo de caso. In Simpósio de Engenharia de Produção, 12, Bauru. Anais. São Paulo: SIMPEP, 2005. RODRIGUES, P. R. A. Gestão estratégica da armazenagem. São Paulo: Aduaneiras, 2007.

ROTHER, M. Improvement Kata Handbook. 2015.

SHINGO, S. O Sistema Toyota de Produção do ponto de vista da Engenharia de Produção. 2. ed. Porto Alegre: Artmed, 1996.

SILVA, A. O.; RORATTO, L.; SERVAT, M. E.; DORNELES, L.; POLACINSKI, E. Gestão da qualidade: Aplicação da ferramenta 5W2H como plano de ação para projeto de abertura de uma empresa. In: 3ª Semana Internacional das Engenharias da FAHOR. Anais… Horizontina, 2013.

SILVA, Damião Limeira da. Gestão da qualidade: diretrizes, ferramentas, métodos e normalização. São Paulo: Érica, 2014.

VICENTE, J. O tom da cronoanálise: tempo, organização e método. São Paulo: Clube de Autores, 2010.

Disponível em https://ianvendasestrategicas.com.br/5w1h-e-uma-ferramenta-de-organizacao/ Acesso em: 10 Out.2023

Disponível em https://qualidadeonline.wordpress.com/2009/11/04/dicas-de-qualidade diagrama-de-pareto-ishikawa-e-5w1h/ Acesso em: 13 Out.2023

Disponível em https://www.esalq.usp.br/qualidade/cinco_s/pag1_5s.htm Acesso em: 13 Out.2023

Disponível em https://multiplaestrategia.com/relatorio-a3-como-uma-folha-de-papel-mudou a-historia-da-toyota/ Acesso em: 20 Out.2023

Disponível em https://eprconsultoria.com.br/cronoanalise/ Acesso em: 15 Out.2023

Disponível em https://www.youtube.com/watch?v=LY9pqACDfqA Acesso em: 20 Set.2023

Disponível em https://www.fm2s.com.br/blog/pdca-passo-a-passo Acesso em: 20 Out.2023