CLEANER CHLOR-ALKALI PRODUCTION

REGISTRO DOI: 10.5281/zenodo.10155288

Augusto Zaghi de Lima, Filipi Bazilio Custódio, Marcelo Teixeira Tarikian, Rodrigo Maximo Santaguida, Coautor Orientador: Professor Paulo Sergio Goncalves de Oliveira

Resumo

A necessidade de mudança na produção da indústria cloro-álcalis para uma mais limpa é estritamente necessária, já que é impulsionada pelos desafios ambientais e a crescente conscientização sobre a importância da responsabilidade ambiental nas operações industriais. A produção tradicional de cloro-álcalis, que envolve o processo de eletrólise da salmoura, pode ter impactos significativos no consumo de energia e nas emissões de gases de efeito estufa. Por isso, este trabalho considerou várias possibilidades presentes em diversas revisões bibliográficas, para demonstrar que é possível aumentar a sustentabilidade deste meio de produção. Foi explicado também sobre os atuais meios de produzir o cloro e a soda e quais são os principais problemas encontrados, assim como a melhor forma de resolução, destacando ainda novas tecnologias empregadas no mercado.

Palavras-chave: Indústria, Eletrólise, Cloro, Soda, Sustentabilidade.

Abstract

The need to change the production of the chlor-alkali industry to a cleaner one is strictly necessary, as it is driven by environmental challenges and the growing awareness of the importance of environmental responsibility in industrial operations. Traditional chlor-alkali production, which involves the saltwater electrolysis process, can have significant impacts on energy consumption and greenhouse gas emissions. Therefore, this work considered several possibilities present in various bibliographic reviews, to demonstrate that it is possible to increase the sustainability of this means of production. It was also explained about the current means of producing chlorine and soda and what are the main problems encountered, as well as the best way of resolving, highlighting new technologies employed in the market.

Keywords: Industry, Electrolysis, Chlorine, Soda, Sustainability.

1. Introdução

Com a pandemia do COVID-19, doença ocasionada pelo vírus SARS-CoV-2, a população pôde entender ainda mais a necessidade de hábitos saudáveis e mais higiênicos. Uma pesquisa realizada por Scott Duramax® revelou que as pessoas aumentaram a frequência da limpeza em quase 10%. Informação confirmada por Debora Bertolozzi, gerente-executiva de Marketing na Suzano, que salientou que o foco principal dos consumidores eram os produtos de desinfecção e com propriedades antibacterianas. (CONSUMIDOR MODERNO, 2023). Visando este fator, grande parte das empresas e indústrias vieram a preocupar-se com a produção e distribuição dos produtos, tentando cada vez mais entrar neste conceito sustentável para fazer parte desta nova realidade e se manterem ativos no mercado.

Dentro deste mercado, está a indústria do cloro-álcalis, que participa ativamente do tratamento de água, desinfecção de ambientes hospitalares e auxilia nas indústrias farmacêuticas e alimentícias. Mas, por mais que já esteja inserida neste meio, a produção deste fluido ainda não é totalmente sustentável (FERNANDES et al., 2009; SOUZA, 2012).

O modo de aquisição de cloro e soda é realizado através da conversão eletroquímica (reações de oxirredução que convertem energia química em energia elétrica) do cloreto de sódio em cloro e soda cáustica, seus produtos principais (LI et al., 2021). Existem três tipos de tecnologias utilizadas: Célula de mercúrio, 2,1% utilizado no mundo; Célula a diafragma, 12,5% utilizado no mundo e célula a membrana, 83% utilizado no mundo (SOUZA, 2012; ABICLOR, 2022).

A opção diafragma encontra-se entre as fontes de 15 produção altamente nocivas ao meio ambiente e à saúde humana, já que neste são realizados o uso de mercúrio e amianto, elementos altamente nocivos que, se inalados ou ingeridos em grandes quantidades, podem causar câncer e outras doenças graves. Além disso, quando inseridos no meio ambiente, contaminam rios e a fauna existentes nas regiões próximas. A partir disto, buscam-se alternativas tecnológicas, no mundo inteiro, que substituam o uso destes e que não acarretem riscos tão elevados (ABICLOR, 2022).

1.1 Justificativa

A preocupação com o uso de mercúrio na produção de cloro-álcalis aumenta a cada ano. Isso se deve ao fato de que o uso dessa tecnologia causa mais contaminação à população circundante, ao meio ambiente e aos trabalhadores diretamente envolvidos no processo.

Assim, os consumidores e as leis globais têm forçado as empresas a adotar outras técnicas de produção que reduzem os riscos. Por exemplo, no Brasil, as indústrias de cloro e soda enfrentaram restrições e, em 2019, a troca de tecnologia de produção foi obrigatória.

Este trabalho tem como objetivo focal, demonstrar as melhores formas de produzir os materiais em questão, sem comprometer a qualidade e a saúde da população, suprindo ainda a demanda do mercado.

1.2 Objetivos

1.2.1. Objetivo Geral

Este artigo tem como objetivo apresentar um estudo de caso, o qual relata o acompanhamento de uma indústria química que produz Cloro-Álcalis, fluído utilizado na produção de soda e cloro, que apresentava riscos diretos e indiretos aos trabalhadores que manuseiam tal produto. Ainda, este trabalho visa planejar e apresentar melhores formas de produzir este químico de maneira mais sustentável e com menor risco de periculosidade.

1.2.2. Objetivos específicos

Os objetivos específicos se dão da seguinte forma:

• Realizar uma pesquisa considerando trabalhos e relatórios existentes em diferentes meios acadêmicos, que corroboram com a compreensão da necessidade de melhora na produção de cloro e soda através das tecnologias mais sustentáveis, existentes na atualidade.

• Avaliar ações prejudiciais do mercúrio, que encontra-se envolvido na atual produção do material em questão, avaliando os fatores de forma a contribuir com a troca desta tecnologia;

• Contribuir com a discussão com base em artigos e pesquisas já realizadas, através de uma revisão literária;

• Demonstrar, através de embasamentos científicos e teóricos, que existem outros meios de produção mais viáveis, além de trazer mais veracidade com um estudo de caso.

2. Revisão Bibliográfica

2.1 Cloro e soda cáustica

A produção de soda cáustica e cloro é um símbolo da história da indústria de base inorgânica. Ambos estão intimamente ligados, pois ambas as substâncias são frequentemente produzidas a partir de um mesmo meio, o cloreto de sódio, mais conhecido como sal de cozinha e no mesmo processo industrial, conhecido como o processo de eletrólise de salmoura. Essa produção é fundamental para várias indústrias, como a indústria química, de papel, de alumínio e de produtos de limpeza, entre outras (ANDRADE; ZAPORSKI, 1994).

Depois de seu descobrimento pelo farmacêutico sueco Carl W. Scheele em 1774, as primeiras utilizações do cloro datam do final do século XVIII e começo do século XIX, sendo utilizado na forma de hipoclorito de potássio na indústria têxtil (DIAS, 2009). Porém, foi somente no século XX que o uso do cloro se tornou mais importante, utilizando sua funcionalidade em propriedades germicidas, no tratamento de água e saneamento básico, o que contribuiu efetivamente para a redução e até mesmo a erradicação de várias doenças endêmicas e epidêmicas desta época, como o caso da febre tifóide, que foi diminuindo significativamente (O’BRIEN, 2005; FUNASA, 2010).

Além disso, durante a Primeira Guerra, foi amplamente utilizado nos gases tóxicos, quase todos compostos de cloro-gás ou seus derivados, como o fosgênio, mais conhecido como gás mostarda (ANDRADE; ZAPORSKI, 1994).

A partir da década de 1940, foi quando realmente houve um aumento no consumo de cloro, impulsionado pela descoberta de novos compostos derivados desse elemento. Desde então, um dos principais empregos do cloro na indústria química tem sido a fabricação de Dicloroetano (EDC), que serve como matéria-prima fundamental na produção de cloreto de vinila. Este último é um composto inorgânico amplamente utilizado na fabricação de policloreto de vinila, conhecido como PVC, uma resina plástica de grande versatilidade que desempenha um papel crucial na melhoria da qualidade de vida e no desenvolvimento sustentável (FERNANDES, E. 2009).

Já a soda cáustica, ou hidróxido de sódio (NaOH), é produzida simultaneamente com o cloro (Cl2) e o hidrogênio (H2), partindo do cloreto de sódio como matéria-prima, da seguinte forma:

NaCl(sal) + H2O(água) → 1 2 Cl2(g) + NaOH(aquoso) + 1 2 H2(g)

O processo começa com a preparação de uma solução aquosa de cloreto de sódio (NaCl), chamada de salmoura. A salmoura é uma solução concentrada de NaCl em água e é a matéria-prima para a produção de soda cáustica.

A salmoura é introduzida em células eletrolíticas, onde ocorre a eletrólise. Cada célula eletrolítica consiste em um ânodo e um cátodo, geralmente feitos de materiais como titânio ou aço revestido de material inerte. Um exemplo típico é o processo de membrana, onde uma membrana separa as duas metades da célula para evitar a mistura de produtos (BRAGA, 2009).

Com uma produção global de mais de 75 milhões de toneladas de soda cáustica e cloro, esses processos são extremamente importantes para a indústria química. Isso se deve ao fato de que o cloro é uma substância inorgânica crucial em várias indústrias e tem uso diário. Considerando o valor gerado pela indústria em si e pelos outros setores que dependem dos produtos da indústria de cloro-soda, o setor de cloro-álcalis contribui significativamente com aproximadamente 1,1% do PIB da indústria brasileira (LI et al., 2021).

O Brasil tem uma capacidade significativa de produção de cloro e soda cáustica. As principais empresas envolvidas na produção desses produtos são a Braskem e a Solvay, entre outras. Essas empresas operam instalações de produção em todo o país.

2.2 Principais utilizações industriais do Cloro e da Soda

A principal aplicação industrial do cloro é na produção do PVC (cloreto de polivinila), um tipo de plástico de grande importância que tem sido amplamente utilizado na indústria desde a década de 1930. Devido à sua versatilidade, o PVC encontra aplicações industriais e comerciais em diversas áreas, abrangendo a construção civil, medicina, alimentos (como insumo para embalagens), calçados, brinquedos, fios e cabos, revestimentos, e muito mais. Além disso, é frequentemente usado como isolante térmico em janelas, portas e forros (FERNANDES, E. 2009; ABICLOR, 2022).

Também é um componente presente em grande parte dos medicamentos, quer seja como parte de sua formulação final ou como parte integral do processo de produção. Isso abrange medicamentos destinados ao tratamento de uma ampla variedade de condições, como AIDS, alergias,câncer, depressão, diabetes, doenças cardíacas, entre outras. Além disso, desempenha um papel importante na segurança dos pacientes, uma vez que é utilizado para limpar e desinfetar as áreas de trabalho em hospitais, bem como para eliminar bactérias que podem prosperar nos sistemas de ar condicionado dessas instalações (ABICLOR, 2022).

Faz também parte da formulação de 96% dos produtos químicos usados na proteção das plantações agrícolas. Na indústria de alimentos processados, são empregados produtos que contêm cloro para erradicar bactérias de origem alimentar, como a Salmonella (ABICLOR, 2022).

Já a soda cáustica, devido à sua natureza alcalina, age como o contraponto químico dos ácidos, permitindo a neutralização deles, desempenhando um papel fundamental na produção de produtos de higiene, como sabão em pó, sabões em barra e detergentes, assim como produtos de limpeza especializados, incluindo sabões destinados à remoção de sujeira de fornos e equipamentos usados na preparação de alimentos, detergentes mais potentes para máquinas de lavar louça, produtos de limpeza de pisos, agentes para limpeza de superfícies metálicas, removedores e uma variedade de outros usos (ABICLOR, 2022).

É utilizada também indústria têxtil, participando da produção de tecidos de algodão para fortalecer as fibras e absorver melhor o tingimento (ABICLOR, 2022).

2.3 Produção de Cloro-Álcalis no Brasil

A produção de cloro e soda cáustica é um processo que se baseia na utilização de três recursos essenciais: sal e água, que se combinam para formar a salmoura, e eletricidade, que desempenha um papel crucial na eletrólise. A eletrólise é um procedimento no qual as moléculas presentes no sal e na água são desmembradas e, posteriormente, recombinadas para originar moléculas de hidróxido de sódio, cloro e hidrogênio. O hidrogênio, que também é gerado como subproduto da eletrólise, pode ser recuperado e utilizado como fonte de energia ou como matéria-prima na produção de ácido clorídrico (JARDIN JÚNIOR, 2006).

2 NaCl + 2 H2O – corrente elétrica – 2 NaOH + Cl2 + H2

Sal + água (Salmoura) , quando recebe corrente elétrica, gera Soda + Cloro + Hidrogênio

O sal é extremamente importante nesta equação, já que é necessário para obtenção de cloreto de sódio (NaCl), e deve ser extraído de alguns meios da crosta terrestre. Dentre eles estão:

A mineração de sal-gema é uma das técnicas mais amplamente utilizadas para a extração de cloreto de sódio. Ela envolve a exploração de depósitos abaixo da terra de sal-gema, que são formações geológicas compostas principalmente de cloreto de sódio. É realizada uma injeção de água dentro da jazida que proporciona a dissolução do sal na água. Essa solução salina resultante é bombeada para a superfície, onde o cloreto de sódio é recuperado por evaporação.

Um problema desse processo é a criação de depressões nas áreas de onde o sal foi retirado, visto que, ao remover o sal, espaços substanciais vazios são deixados para trás. Isso contribui para a instabilidade do solo na superfície, uma vez que a estrutura de suporte que anteriormente sustentava o solo é comprometida (SHREVE, 1997).

Extração de Sal Marinho: Nesse processo, a água do mar é coletada em lagoas de evaporação, onde a água é evaporada naturalmente pelo sol e pelo vento. Isso deixa para trás o sal, que é então colhido (SHREVE, 1997; ARMAC, 2022).

Extração de Sal de Poços de Salmoura: Em algumas áreas, o salmoura subterrâneo (uma solução aquosa de cloreto de sódio) pode ser encontrado em poços naturais ou artificiais. O salmoura é bombeado para a superfície e o sal é obtido por evaporação (SHREVE, 1997).

Extração de Sal de Lagos Salgados: Existem regiões no mundo onde lagos salgados contêm concentrações elevadas de sal. A água desses lagos é coletada em lagoas de evaporação, onde o sal é deixado para trás à medida que a água evapora (SHREVE, 1997).

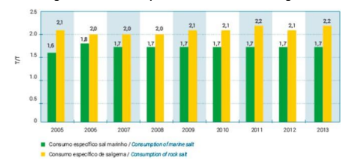

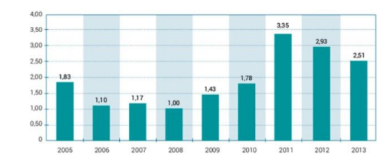

Conforme figura 1, que demonstra a variação e diferenciação entre a quantidade de consumos específicos de sal marinho e salgema na produção de cloreto de sódio, pode-se observar que, durante os anos de 2005 a 2013 o consumo pela salgema manteve se entre 3 a 5 pontos acima daquele de sal marinho, o que reflete diretamente no meio ambiente e torna a produção ainda menos sustentável.

Figura 1: Consumo específico de sal marinho e salgema

Fonte: ABICLOR (2014)

Na indústria, existem três tecnologias predominantes para a obtenção de produtos derivados do sal, usando três tipos de células eletrolíticas distintas, sendo células de mercúrio (o processo mais antigo), de diafragma (o mais utilizado mundialmente) e de membrana (o mais moderno) (ANDRADE, 1994). Essas células são empregadas na fabricação de soda-cáustica e cloro. No contexto brasileiro, a tecnologia mais amplamente adotada tem sido a célula de diafragma (FERNANDES, E. 2009).

2.3.1 Eletrólise – Células de mercúrio

As células de mercúrio foram o primeiro método utilizado para produção de cloro em escala industrial. Esse método, desenvolvido de forma independente por H. Y. Castner e C. Kellner em 1892, é um processo eletrolítico que envolve a eletrólise de uma solução de cloreto de sódio (NaCl) em células específicas eletrolíticas, em que o mercúrio, que, por ser excelente condutor elétrico e imiscível na solução aquosa de cloreto de sódio, flui na parte inferior da bateria, servindo como cátodo e um ânodo, geralmente feito de platina ou titânio revestido de platina (FERNANDES, E. 2009; ROLAND, E., 1996; SOUZA, 2012; SCHMITTINGER et al., 2011).

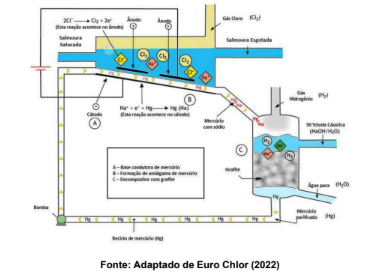

De acordo com a figura 2, aqui estão os principais passos envolvidos na produção por células de mercúrio:

Figura 2: Processo entre duas células de eletrólise de mercúrio ligadas em série

Fonte: Adaptado de Euro Chlor (2022)

A salmoura, mistura de cloreto de sódio e água, entra pela parte superior, em contato com o ânodo, eletrolisando os íons de cloreto (Cl-), liberando o gás cloro (Cl2) que vai para a parte de cima da célula. Logo em seguida, a salmoura é liberada na parte abaixo. Os íos sódio (Na+), presentes na solução, migram para o cátodo e reagem com o mercúrio para formar uma amálgama (Liga Sódio-Mercúrio – Na-Hg), que flui pela parte inferior da célula. A amálgama que saiu da célula 1, entra assim em uma outra célula eletrolítica e torna-se ser o ânodo, enquanto o cátodo passa a ser geralmente de aço.

Em paralelo, a água já pura é injetada, formando então o hidróxido de sódio (NaOH). Os vapores de mercúrio (Hg) e o gás hidrogênio (H2) formado no cátodo, saturado com vapor de água, saem pela parte superior da célula.

A soda cáustica sai então da célula.

No tanque de salmoura esgotado, a saída de gás cloro (Cl2) e o escoamento de anólito, que é o eletrólito presente no ânodo, são separados para formar algumas células. O mercúrio (Hg) extraído da deposição é bombeado novamente para a célula inicial.

O gás hidrogênio (H2), produzido pelas células cloro-álcalis, geralmente é usado como combustível para produzir vapor ou para produzir ácido clorídrico (HCl). No entanto, devido à sua contaminação por mercúrio (Hg), ele deve ser purificado por congelamento. Ao longo do processo de resfriamento, o mercúrio é extraído do gás e devolvido à célula eletrolítica inicial.

Mas, nem sempre esse processo é o suficiente para eliminar todo o mercúrio presente, sendo necessário ainda passar por um segundo tratamento para removê-lo, que consiste em passar o H2 em uma coluna contendo uma peneira molecular, comprimindo-o em formato cilíndrico.

É importante destacar que, embora o processo de células de mercúrio tenha sido amplamente utilizado no passado, ele tem sido gradualmente substituído por tecnologias mais limpas e ambientalmente sustentáveis, como a eletrólise em células de membrana, devido às preocupações ambientais relacionadas às perdas de mercúrio e à emissão de mercúrio no ar e efluentes (FERNANDES, E. 2009; ROLAND, E., 1996; SOUZA, 2012; SCHMITTINGER et al., 2011).

Características principais deste processo: É de longa data, amplamente empregado globalmente (representando 35% da produção mundial de cloro); Requer um consumo considerável de energia elétrica; Não exige um estágio adicional de concentração para a soda cáustica; Produz produtos de elevada qualidade e; Permite o uso de matérias primas que não precisam ser altamente puras (FERNANDES, E. 2009).

2.3.2 Eletrólise – Células de diafragma

O processo de células de diafragma utiliza um cátodo perfurado de aço ou ferro e um ânodo de titânio revestido de platina ou óxido de platina. Um diafragma poroso composto por fibras de amianto, combinadas com outras fibras como as de teflon ou politetrafluoretileno (PTFE), atua como uma barreira divisória entre o cátodo e o ânodo (FERNANDES, E. 2009).

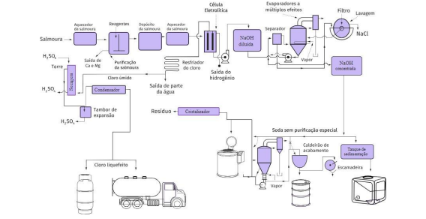

Figura 3: Fluxograma do processo de Fabricação de cloro e soda cáustica, adaptado

Fonte: SHREVE; BRINK, 1997.

Como ilustrado na figura 3, a primeira etapa é a Unidade de tratamento da salmoura, em que ela é purificada e aquecida. Os íons de cálcio, ferro e magnésio são eliminados pela adição de carbonato de sódio (Na2CO3) e hidróxido de sódio (NaOH) à solução salina, por precipitação. Mas, com uma base adicionada, é necessário neutralizar a solução, usando normalmente o ácido clorídrico (HCl).

A Salmoura já purificada é então transferida para as células eletrolíticas para então ocorrer a eletrólise.

Um hidróxido diluído é produzido quando uma solução de hidróxido de sódio (NaOH) é concentrada em um sistema de evaporação de vários estágios. Esse sistema passa por um separador de sal e um sedimentador antes de passar por um filtro lavador.

Devido à sua baixa solubilidade, o sal é separado da solução de soda cáustica e pode ser incorporado a uma nova solução de salmoura no início do processo. Além disso, a soda cáustica que saiu do processo de evaporação pode ser concentrada em um evaporador e purificador simples com diferentes níveis de pressão.

A soda então vai para os tanques de sedimentação.

Já no outro lado, o cloro (Cl2) sai da parte superior da célula eletrolítica e leva com ele o vapor de água, que é impuro (na figura chamado de cloro úmido). O gás deve ser resfriado para que a maior parte do vapor de água condense.

Para deixá-lo ainda mais seco, é preciso passar esse cloro em um sistema de torre que contém ácido sulfúrico (H2SO4), que é um agente desidratante, podendo por fim distribuir assim o cloro liquefeito (BRIEN et al., 2005; SCHMITTINGER et al., 2011; LAKSHMANAN et al., 2014; EURO CHLOR, 2022).

De acordo com Rodrigues (2006), embora seja menos prejudicial ao meio ambiente do que a tecnologia que envolve o uso de mercúrio, há algumas desvantagens associadas ao uso desse método, como a menor vida útil do diafragma de amianto, a sua falta de resistência e a não seletividade, que possibilita a produção de soda cáustica com níveis significativos de cloreto de sódio. Isso, por sua vez, requer etapas adicionais de purificação, resultando em custos extras para as indústrias que empregam esse processo. Apesar dessas desvantagens, essa tecnologia é amplamente adotada no Brasil, representando aproximadamente 63% da capacidade instalada no país.

Características principais desse processo: Utilização de diafragma poroso à base de asbesto (amianto); A segunda tecnologia mais amplamente utilizada no mundo; Necessidade de concentração subsequente da soda cáustica produzida nas células; Requer matérias-primas de alta pureza; Gera produtos impuros nas células; Implica em custos substanciais de manutenção do diafragma; O amianto é um material prejudicial à saúde e requer manuseio adequado (FERNANDES, E. 2009).

2.3.3 Eletrólise – Células de membrana

A eletrólise por via de células de membrana é considerada como uma via melhor comparada a tecnologia de diafragma, uma vez que implementa a estratégia de fragmentar os compartimentos anódicos e catódicos para controlar a migração de íons. A vantagem desse método é que, ao contrário das células de diafragma que empregam uma barreira física, predominantemente composta por fibras de amianto, as células de membrana utilizam membranas de troca iônica com grande seletividade (SOUZA, 2012). Esta é a tecnologia mais avançada e ambientalmente amigável em uso, além do hidróxido de sódio produzido ser mais puro e mais concentrado do que aquele obtido pelo processo da célula de diafragma. Além disso, esse método consome menos energia do que o processo de amálgama de mercúrio, embora o hidróxido de sódio produzido seja menos concentrado, o que requer concentração adicional (FERNANDES, E. 2009).

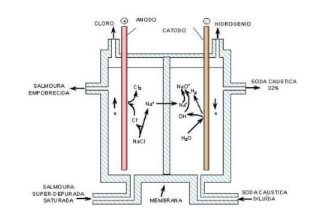

Figura 4: Tecnologia na célula de eletrólise de membrana

Fonte: Machado (2020)

Conforme demonstrado em figura 4, na célula de membrana, há uma membrana polimérica que troca íons e separa o compartimento anódico do catódico. Geralmente, essa membrana é formada por uma estrutura composta de duas camadas, feita de ácido. A solução salina é introduzida na parte superior do compartimento, área anódica, onde também é liberada.

Ao contrário das células de diafragma, apenas os íons sódio (Na+) e a água (H2O) migram através da membrana.

Os íons cloreto (Cl-), que não sofrem oxidação no ânodo, e os demais íons inertes, permanecem no compartimento anódico. Após isso, o gás cloro é liberado e sai pela parte superior da célula.

Quando a soda cáustica diluída é introduzida no compartimento catódico, ela libera íons sódio (Na+) que reagem com os íons hidroxila (OH-), que são gerados pela reação de desprendimento do gás hidrogênio (H2) por meio da redução das moléculas de água (H2O). O gás hidrogênio umidificado sai do compartimento catódico pela parte superior.

Uma parte da soda cáustica sai do compartimento catódico e vai para o sistema de evaporação. A outra parte é diluída e volta para o mesmo compartimento (BRIEN et al., 2005; SCHMITTINGER et al., 2011; LAKSHMANAN et al., 2014).

Principais características deste sistema: Utiliza membrana semipermeável; É um processo moderno, incorporando tecnologia recente, e possui poucas unidades em operação em nível global; O consumo de energia elétrica é igual ao das células de diafragma; A qualidade dos produtos é semelhante àquela obtida nas células de mercúrio; A concentração de soda cáustica é menor quando comparado ao processo de mercúrio; Requer matérias-primas de alta pureza; Apresenta custos elevados para a substituição das membranas. Com base nas informações disponíveis até o momento, o processo é considerado não poluente (BRIEN et al., 2005; LAKSHMANAN et al., 2014; EURO CHLOR, 2022).

2.4 Principais consumidores de Cloro-Álcalis

As indústrias que usam produtos químicos derivados do cloro (como o ácido clorídrico) e do hidróxido de sódio (como a soda cáustica) são os principais consumidores de cloro álcalis. Muitas empresas químicas usam cloro e soda cáustica para produzir uma ampla gama de produtos, como plástico, produtos de limpeza, medicamentos, produtos de higiene pessoal, produtos agrícolas e produtos químicos industriais. No Brasil atualmente as empresas de médio e grande porte produzem ao ano na sua somatória um valor superior a 1,5 milhão de toneladas de cloro (ABICLOR, 2018; GLOBALDATA, 2022). Um dos papéis fundamentais do cloro é a fabricação do PVC (Policloreto de vinila), principalmente utilizada na rede de esgoto. Ele é uma resina plástica de grande versatilidade que desempenha um papel crucial na melhoria da qualidade de vida e no desenvolvimento sustentável.

A indústria de papel e celulose é um dos maiores consumidores de soda cáustica, que é utilizada no processo de branqueamento da celulose e no tratamento de água. A indústria química utiliza cloro e soda cáustica como matéria-prima na fabricação de uma ampla variedade de produtos químicos, incluindo plásticos, produtos de limpeza, produtos farmacêuticos e muito mais.

A soda cáustica é usada para limpeza e desinfecção em instalações de processamento de alimentos, garantindo a segurança alimentar.

O cloro é amplamente utilizado no tratamento de água e esgoto para desinfecção. A soda cáustica é um componente essencial na fabricação de produtos de limpeza domésticos e industriais.

Indústria de Mineração: A soda cáustica é utilizada na extração de minérios. O cloro e seus derivados são usados na indústria petroquímica para a produção de plásticos e produtos químicos.

Indústria de Couro: A soda cáustica é usada no processo de curtimento do couro A soda cáustica é usada no processo de fabricação de papel e papelão. É importante observar que o cloro-álcalis é um setor fundamental que atende a uma variedade de indústrias e aplicações, tornando-se um pilar da economia e da produção em diferentes setores no Brasil e no mundo (ABICLOR, 2018; JARDIN JÚNIOR, 2006; ANDRADE, 1994).

Conforme demonstrado em figura 5, estas foram algumas empresas que possuíam grande capacidade de cloro no ano de 2013.

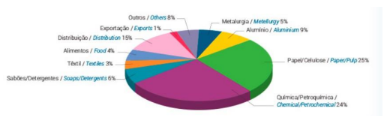

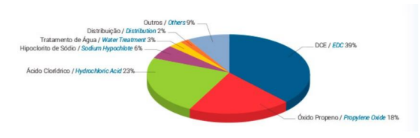

Enquanto nas figuras 6 e 7, há a demonstração da distribuição do consumo da produção nacional de soda cáustica e cloro, respectivamente, no ano de 2013. Neste primeiro caso, é possível observar que os setores de papel e indústria química predominaram o consumo. No segundo caso, a produção de DCE (Dicloroetano), matéria-prima presente na fabricação de resinas de PVC, manteve-se em primeiro lugar em consumo.

Figura 5: Empresas do setor e a capacidade instalada de cloro em dezembro de 2013

Fonte: ABICLOR (2014)

Figura 6: Soda cáustica – segmentação do consumo da produção nacional 2013

Fonte: ABICLOR (2014)

Figura 7: Cloro – segmentação do consumo da produção nacional 2013

Fonte: ABICLOR (2014)

2.5 Meio Ambiente: Perigos na produção de Cloro-Álcalis

Por muitos anos, a produção de cloro-álcalis tem se tornado perigosa por vários fatores, seja pela natureza dos produtos químicos envolvidos e aos processos industriais necessários ou pela extração de materiais necessários para produção desses químicos (ABICLOR, 2014).

O cloro, a soda cáustica e outros produtos químicos usados na produção de cloro-álcalis são corrosivos e podem causar queimaduras químicas na pele e nos olhos. A inalação de vapores de cloro também pode ser extremamente prejudicial e potencialmente fatal. Além disso, há riscos de vazamentos acidentais de cloro ou soda cáustica que podem ocorrer e representar riscos para os trabalhadores, o meio ambiente e a comunidade local. Alguns processos envolvidos na produção de cloro-álcalis podem gerar hidrogênio, um gás inflamável que pode causar explosões se não for tratado com cuidado. O armazenamento inadequado de produtos químicos, como cloro e soda cáustica, pode levar a acidentes graves. O manuseio seguro, o armazenamento apropriado e a manutenção de equipamentos são fundamentais para evitar riscos. Os trabalhadores da indústria de cloro álcalis estão expostos a riscos ocupacionais, como inalação de vapores tóxicos, contato com produtos químicos perigosos e riscos de lesões. Vazamentos de produtos químicos tóxicos ou descarte inadequado de resíduos podem contaminar a água subterrânea e o solo, afetando negativamente o meio ambiente e a saúde humana (ABICLOR, 2014). Na figura 8, a seguir, mostra o registro de acidentes com afastamento no segmento de cloro-álcalis que, em 2011, obteve um notável aumento no número de ocorrências em unidades de produção, resultando em um substancial aumento desse indicador. O setor tem se empenhado intensivamente na prevenção de tais incidentes e acidentes por meio de programas de treinamento, inspeções rigorosas e estímulo à motivação dos colaboradores, com o claro objetivo de aprimorar esse indicador. Tanto que já se pode perceber uma tendência de redução nos acidentes nos anos de 2012 e 2013.

Figura 8: Frequência de acidentes com afastamento.

Próprios e contratados (por milhão de horas trabalhadas)

Fonte: ABICLOR (2014)

Além destes citados, também podemos citar alguns outros problemas encontrados na produção de cloro-álcalis, como a utilização de mercúrio e amianto nas produções por células de mercúrio e de diafragma.

O mercúrio é altamente tóxico para seres humanos e ecossistemas, causando danos graves no sistema neurológico, cardiovascular, imunológico e reprodutivo dos indivíduos, e em casos extremos, pode resultar em óbito (JIANG et al., 2016).

Devido à sua natureza como um metal pesado, a contaminação de fluidos aquáticos na natureza gera um processo de intoxicação em cascata, em que o mercúrio consumido por organismos aquáticos de menor porte se acumula progressivamente em organismos maiores. Esse acúmulo resulta em concentrações elevadas do contaminante, especialmente em peixes carnívoros maiores que habitam regiões contaminadas. Consequentemente, quando esses peixes são consumidos por outros animais e seres humanos, a contaminação se dissemina pela cadeia alimentar, perpetuando o ciclo de propagação do mercúrio (FENG et al., 2022).

Já o amianto tem o potencial de destruir o meio ambiente como resultado das atividades de mineração e beneficiamento, pois foi extraído de depósitos minerais. No entanto, os efeitos ambientais do amianto vão além de sua produção e incluem exposição a produtos contendo amianto, uso industrial e descarte. Devido à decomposição do material, as partículas do amianto podem ser liberadas no ar e, como possui em sua estrutura fibras alinhadas paralelamente em camadas alternadas de hidróxido de magnésio (Mg(OH)2) e dióxido de silício (SiO2), trazem malefícios a saúde. Essas fibras se acumulam nos alvéolos pulmonares e prejudicam as trocas gasosas e o desenvolvimento de câncer de pulmão, entre outras condições, é uma das principais doenças relacionadas ao amianto que surgem da inalação dessas partículas e estão relacionadas ao sistema respiratório (CONITEC, 2017).

A extração de salgema, já mencionada anteriormente, é um problema adicional na produção. Ela ocorre por meio da perfuração de poços subterrâneos a profundidades superiores a 1000 metros para dissolver o sal, produzir salmoura e bombeá-lo à superfície. (MELO, 2020). Essa atividade de mineração representa um perigo significativo para o meio ambiente já que, além de desestabilizar o ecossistema, causa alterações significativas na estrutura do solo, resultando na perda de solo e na instabilidade geológica causada pela extração mineral. Isso pode se manifestar na formação de grandes áreas vazias, como cavidades subterrâneas, aumentando o risco de deslizamentos e afundamentos na área (GONÇALVES, 2012).

Um grande exemplo deste impacto foi o desastre que ocorreu em Maceió, capital de Alagoas, que, segundo o relatório técnico divulgado pela Companhia de Pesquisa de Recursos Minerais (CPRM) do Serviço Geológico do Brasil (2019), mais de 31.797 pessoas relataram aumento na ocorrência de terremotos e acúmulo de detritos, afundamento do solo, infiltrações de água em suas residências e formação de crateras e fissuras em edifícios comerciais, apartamentos e casas, entre outros efeitos (MELO et al., 2020).

Devido a esses desdobramentos na área, tornou-se imperativo realocar a população devido à precária condição estrutural das habitações. Isso tem resultado em uma constante redução na presença cotidiana de moradores nessas comunidades, marcando um fenômeno de migração em andamento nas localidades mencionadas. Isso, por sua vez, torna as propriedades suscetíveis a incidentes de violação, como furtos e arrombamentos (MELO et al., 2020).

Para minimizar esses perigos, as instalações de produção de cloro-álcalis devem aderir a rigorosos padrões de segurança, regulamentações ambientais e boas práticas de gerenciamento de riscos. Os funcionários devem ser devidamente treinados em segurança e equipados com equipamentos de proteção pessoal, e os procedimentos de resposta a emergências devem ser implementados para lidar com situações de risco. Além disso, órgãos reguladores governamentais geralmente supervisionam e fiscalizam as operações de produção de cloro-álcalis para garantir que estejam em conformidade com as normas de segurança e ambientais. Para isso, a Abiclor realiza o encontro anual dos transportadores há 17 anos, buscando as melhores técnicas e práticas para a segurança do transporte de produtos do setor são discutidas.

2.6 Produção mais limpa

Com o passar dos anos, a produção mais limpa de cloro-álcalis tem se tornado pauta para redução dos altos níveis de contaminação e degradação. Isso tem encorajado as indústrias a se tornarem mais responsáveis em relação às preocupações relacionadas ao meio ambiente, à saúde e à segurança.

Por ser uma das indústrias mais rentáveis e importantes do país, para garantir seu funcionamento e continuidade de maneira mais sustentável, algumas leis foram criadas, como a Lei Federal no 9.976, de 3 de julho de 2000, que proibiu a instalação de novas fábricas utilizando o processo de eletrólise com a tecnologia de mercúrio e diafragma, em que ocorre a utilização do amianto. Além disso, impôs restrições nas atividades de fábricas que não se adequassem a essas novas regras e diminuíssem o risco ambiental (BRASIL, 2000).

Esse assunto voltou a ser pauta após o “Desastre de Minamata”, que ocorreu no Japão em uma cidade que leva este nome, em que mais de 600 pessoas morreram e 2.500 ficaram intoxicadas devido à contaminação ambiental causada pela descarga inadequada de mercúrio metálico e compostos orgânicos na Baía de Minamata, pela indústria química Chisso Corporation. Isso contaminou a água e a vida marinha, envenenando os peixes e, posteriormente, as pessoas que consumiam os peixes contaminados. O envenenamento de mercúrio causava doenças neurológicas graves, como deformidades, paralisia e danos cerebrais. O desastre de Minamata provocou pesquisas, disputas e tentativas de descontaminação em todo o mundo e serviu como um alerta mundial sobre os riscos da poluição industrial.Depois disso, levou a regulamentações mais rígidas sobre o uso do mercúrio e a um aumento da conscientização sobre os problemas ambientais causados por produtos químicos tóxicos. O setor de cloro-álcalis usa células eletrolíticas à base de mercúrio. Também é importante discutir os riscos associados ao uso de tecnologias industriais que utilizam mercúrio (TAMASHIRO et al., 1985).

Em 2013, o governo brasileiro participou da Conferência Diplomática para assinatura da Convenção de Minamata sobre Mercúrio após esse evento. O Brasil entrou oficialmente no acordo global com o Decreto 9.470/2018, que visa controlar ou eliminar o mercúrio de certos produtos e processos industriais. O decreto determinou que os processos de manufatura que utilizam mercúrio, incluindo a produção de cloro-álcalis, devem ser eliminados até 2025 (BRASIL, 2018).

Para estabelecer uma produção mais sustentável, existem algumas outras opções, como o melhoria do controle do uso de mercúrio e amianto, uma maneira mais sustentável obtenção de salmoura, aproveitamento de hidrogênio, utilização de tecnologias mais limpas, reciclagem e reutilização de produtos, gestão de resíduos, monitoramento ambiental, redução de emissões, uso de energia limpa, cumprimento de regulamentações e avaliação do ciclo de vida. Além de diminuir os impactos ambientais, a implementação de uma produção mais limpa de cloro-álcalis pode resultar em benefícios econômicos, tais como economia de recursos e melhoria da imagem da empresa. Para garantir a adesão às regulamentações e práticas seguras, é crucial que as empresas que produzem cloro álcalis trabalhem em colaboração com órgãos reguladores e instituições ambientais. Tais itens citados serão melhor descritos abaixo.

2.6.1 Controle de mercúrio e amianto:

O setor de cloro-álcalis controla rigorosamente o metal nas fábricas que usam células de mercúrio. Esse controle inclui o uso das melhores práticas e técnicas disponíveis para lidar com os resíduos de processos industriais que contém metal e o manejo seguro do excedente de mercúrio das plantas fechadas ou convertidas (ABICLOR, 2022).

Com a Lei 9.976, a qual dispõe sobre a produção de cloro no Brasil, até 2025, a indústria brasileira pretende migrar de plantas que usam mercúrio para outras tecnologias. Esta lei também regula o uso de amianto no processo de produção de cloro-álcalis com tecnologia de diafragma, segurando a segregação de resíduos, estabelecendo locais controlados para as operações de preparação e remoção de diafragmas, ambientes fechados com filtração de ar e atenção à saúde para evitar exposição do amianto. Em ambos os casos, para mercúrio e amianto, a Lei preconiza a avaliação de risco para a saúde do trabalhador, adoção de medidas de controle de engenharia, uso de EPIs obrigatórios, monitoramento da exposição e gerenciamento do risco, vestiários adequados para àqueles que manusearem os químicos, plano de proteção ambiental que inclua o registro das emissões, entre outros (PLANALTO, 2000).

Além disso, segundo a Procuradoria-Geral da República e a Procuradoria-Geral do Trabalho, o Supremo Tribunal Federal (STF) confirmou a decisão tomada pela Corte em 2017, que proibiu a extração, industrialização, comercialização e distribuição do amianto crisotila no Brasil (MPF, 2023).

2.6.2 Obtenção de salmoura:

Como descrito anteriormente, a obtenção de salmoura por extração de sal-gema, retirada pela água do mar e os demais processos extrativistas, geram grandes impactos ao meio ambiente. Este último, visando retirada e áreas de água salgada pelo mar, desviam os cursos de água, devastam matas e manguezais, dessalinizam áreas produtivas do mar e poluem de áreas subterrâneas, além de provocar alterações da umidade e da qualidade do ar das regiões paralelas em função do volume de partículas liberadas, porém, quando comparadas às retiradas realizadas pela extração de sal-gema, tendem a ser menos prejudiciais (FERREIRA et al., 2015).

Como mostrado no item 2.5, o processo de extração de sal-gema requer a dissolução do sal por meio de várias perfurações de poços que podem chegar a 1000 metros de profundidade. Além disso, para permitir o desenvolvimento do processo, uma intervenção na superfície local é necessária para reduzir a possibilidade de que metais pesados e minerais presentes nas jazidas contaminem o solo e a água. Além disso, a perda geológica tornaria a área instável e aumentaria o risco de erosão e deslizamentos de terra. (GONÇALVES, 2012; MELO, 2020).

Exemplo disso era a empresa Braskem, única petroquímica integrada de primeira e segunda geração de resinas termoplásticas no Brasil, que manteve por anos uma grande atividade de exploração de sal-gema no estado de Alagoas, associada à indústria de cloro álcalis, que, em 2018, acumulou denúncias, já que diversos imóveis da região apresentaram afundamentos e grande rachaduras e colocaram perigo à população local, principalmente após chuvas torrenciais e abalos sísmicos que ocorreram em março deste mesmo ano (BRASKEM, 2023; ÍNDIO, 2023).

Em maio de 2019, após muita pressão, anunciou a paralisação preventiva da extração de sal. Isso teve um impacto significativo na produção de PVC e soda cáustica. Mesmo com o grande desfalque, a Braskem se comprometeu a não demitir funcionários e ofereceu serviços de manutenção e programas de capacitação profissional (BRASKEM, 2023; ÍNDIO, 2023).

O acordo, que ainda está sujeito a homologação judicial, oferece indenização, compensação e ressarcimento integral ao município de Maceió por todos os danos patrimoniais e extrapatrimoniais, conforme declarado pelo diretor Financeiro e de Relações com Investidores da Braskem S.A., Pedro van Langendonck Teixeira de Freitas (BRASKEM, 2023; ÍNDIO, 2023).

A prefeitura informou que o afundamento de solo causado por poços de extração de sal-gema da mineradora atingiu mais de 60 mil pessoas dos bairros Bebedouro, Bom Parto, Mutange, Pinheiro e parte do Farol. Um dia antes, um relatório do Serviço Geológico do Brasil, órgão do Ministério de Minas e Energia, indicou que a principal causa de rachaduras em edifícios e estruturas foi a mineração no local (BRASKEM, 2023; ÍNDIO, 2023). Pode ser observado na figura 9 partes da rua e de uma casa em Pinheiro após tremor de terra.

Figura 9: Parte de rua e de casa no bairro do Pinheiro após tremor de terra

Fonte: ALBUQUERQUE, 2022

Na figura 10 encontramos o centro integrado de monitoramento e alerta instalado pela Braskem no entorno dos poços de sal, que realiza vistorias e acompanha os imóveis afetados nas áreas adjacentes.

Figura 10: Centro Integrado de Monitoramento e Alerta realiza vistorias para acompanhar os imóveis das áreas adjacentes ao Mapa de Ações e Linhas Prioritárias

Fonte: ALBUQUERQUE, 2022; BRASKEM, 2022

2.6.3 Aproveitamento de Hidrogênio:

O gás hidrogênio, que resulta da eletrólise (passagem de uma corrente elétrica através de uma solução de salmoura), pode ser vendido, usado como matéria-prima ou combustível para produzir vapor de processo. Quando proveniente de fontes limpas e renováveis, como a energia solar, eólica e hidrelétrica, é conhecido como “hidrogênio verde”, e 83% da matriz elétrica do Brasil é renovável. A principal vantagem do hidrogênio verde é a sua produção sustentável, pois não gera emissões de carbono durante o processo. O hidrogênio verde é considerado uma alternativa promissora em direção a uma economia de baixo carbono, especialmente em setores onde a eletrificação direta é desafiadora, como transporte pesado, indústrias de alta temperatura e armazenamento de energia em larga escala. Como resultado, as empresas têm usado o excesso de hidrogênio para produzir energia elétrica em programas de sustentabilidade. O grau de aproveitamento do gás é uma importante medida de eficiência. (CAVALCANTI, 2022; PDA, 2022).

No entanto, é importante considerar alguns desafios, como a eficiência do processo de eletrólise, os custos associados à produção e a necessidade de infraestrutura para transporte e armazenamento do hidrogênio. O hidrogênio verde representa uma peça importante no quebra-cabeça das soluções energéticas sustentáveis, mas seu sucesso dependerá do avanço tecnológico e da integração eficiente com outros setores (PDA, 2022)

É possível que o hidrogênio ajude a segurança energética de várias maneiras. Essa eletricidade pode ser convertida em hidrogênio quando implantada perto de uma infraestrutura de eletricidade. A conversão de combustíveis alternativos permite que os consumidores sejam menos dependentes de recursos de energia específicos e aumenta a resiliência do abastecimento de energia. Além disso, ele pode ser usado na síntese de amônia, metanol e outros produtos químicos, pode ser usado como combustível em veículos, especialmente em células de combustível de hidrogênio, proporcionando uma alternativa mais limpa aos combustíveis fósseis, pode ser utilizado para armazenar energia renovável, convertendo-a em hidrogênio durante períodos de excesso de produção e usando-o posteriormente como fonte de energia quando necessário, o que colabora com a redução nas emissões de gases de efeito estufa, contribuindo para práticas mais sustentáveis (CAVALCANTI, 2022).

É importante considerar a eficiência e a viabilidade econômica dessas opções, bem como a infraestrutura necessária para implementá-las. O reaproveitamento do hidrogênio pode ser parte integrante de estratégias mais amplas de sustentabilidade nas indústrias químicas (CAVALCANTI, 2022).

2.6.4 Desenvolvimento de tecnologias limpas:

Os avanços tecnológicos permitem o desenvolvimento e melhoria de tecnologias já consolidadas e a criação de novos materiais e etapas nos processos de fabricação, tornando-os mais sustentáveis.

A conformidade com as novas demandas da indústria de cloro e soda, o abandono da tecnologia de mercúrio e amianto e o aumento do interesse no uso de células de membrana nos últimos anos têm diminuído a degradação ambiental (CTNDM, 2013).

A Solvay, empresa química da Bélgica, passou por transições de tecnologias para membrana, observou que existe uma probabilidade de migração para este tipo de tecnologia, apesar do alto custo das células de membrana. A escolha da fábrica que é o foco do estudo neste estudo também está alinhada com esse exemplo. As discussões anteriores mostram mudanças recentes tanto no nível internacional quanto nacional (CTNDM, 2013; EURO CHLOR, 2020).

Outra possibilidade foi vista no Encontro técnico AESABESP e FENASAN, Congresso Nacional e Feira Nacional do Saneamento e Meio ambiente, em que uma das empresas a apresentarem seus projetos foi a Chlorum Solutions, que promete revolucionar a sustentabilidade no setor químico com sua mini planta de cloro-álcalis, iniciando em Guaíba, Rio Grande do Sul. Em sua proposta, a ideia é instalar mini plantas que oferecem capacidade de acordo com a necessidade de produção de cada local, sendo instaladas in loco, retirando a demanda de transportes excessivos de produtos considerados perigosos, não sendo preciso realizar compressão, armazenamento ou transporte de cloro gás ou liquefeito no processo. A ideia é que, produzindo em pequenos focos, o impacto ambiental seria menor, a segurança poderia ser melhor garantida e o descarte de resíduos também. A tecnologia utilizada para produção é eletrólise por células de membrana, minimizando o impacto ambiental da operação. Desde 2020, a Chlorum é uma empresa que utiliza e emite poucos níveis de carbono, compensando suas baixas emissões de CO2. Existem seis plantas de cloro-álcalis da Chlorum que operam no Brasil e no Uruguai, e duas estão sendo construídas (AESBE, 2020; FENASAN, 2023).

Como na figura 11, assim será o modelo dos projetos de mini plantas industriais para produção de cloro-álcalis. Está unidade em questão será destinada à fabricação de ácido clorídrico, hipoclorito de sódio e hidróxido de sódio (soda cáustica), no município de São Sebastião do Passé, na Bahia, terá capacidade de produção de 20 toneladas por dia e deve gerar por volta de 45 empregos.

Os produtos vindos da unidade reduzirão significativamente os custos de transporte e eliminarão as emissões de carbono da cadeia e os custos para as indústrias locais.

Figura 11: Modelo em projeto de mini planta industrial para o município de São Sebastião do Passé.

Fonte: VALOR, 2021.

A Abiclor, Associação Brasileira da Indústria de Álcalis, Cloro e Derivados, criou também a Rota Estratégica da Indústria de Cloro-Álcalis, que é uma iniciativa para fortalecer a produção de cloro e Soda no Brasil e conta com a colaboração de vários empreendedores, incluindo a Embrapii, Empresa Brasileira de Pesquisa e Inovação Industrial. Sua ideia principal é, até 2035, medir tendências e prevenir possíveis barreiras na indústria. Seu foco também é direcionado ao meio mais sustentável de produção, a curto e longo prazos. Ela foca em futuramente avaliar o potencial de mercado dos produtos de cloro-álcalis no tratamento de água de reúso, aperfeiçoar processos de inventário dos volumes de importação de produtos associados à cadeia produtiva, alinhar iniciativas da cadeia produtiva aos Objetivos do Desenvolvimento Sustentável (ODS), desenvolver capacitações sobre o hidrogênio sustentável, visa implementação de programa de descarbonização da cadeia produtiva, entre outros. O evento contou com a presença de diretores-executivos de empresas como Braskem, Chlorum, Chemtrade, Katrium, Dow, Unipar e presidentes de associações do Instituto Brasileiro do PVC, Abiquim, Abrace, Conselho Federal de Química e Trata Brasil, bem como fornecedores de serviços e tecnologias. Além disso, havia representantes de setores consumidores como tratamento de água e esgoto, alimentício, farmacêutico e insumos agrícolas. O projeto foi supervisionado pelo setor público pelo Banco Nacional de Desenvolvimento Econômico e Social (BNDES), o Ministério do Desenvolvimento, Indústria, Comércio e Serviços (MDIC) e a Secretaria do Estado de São Paulo (ABICLOR, 2023; EMBRAPII, 2023).

2.6.5 Lean Manufacturing

Lean Manufacturing, ou Manufatura Enxuta, surgiu no Japão e é uma filosofia de gestão vinda do Sistema Toyota de Produção, cuja ideia principal é focar na redução dos tipos de desperdícios, que pode grandemente ser aplicada na produção industrial do cloro-álcalis. O ideal do criador, TAIICHI OHNO, vice-presidente da Toyota, era visar a eliminação de desperdícios e elementos desnecessários, com o intuito de reduzir custos, produzindo apenas o necessário, no momento e quantidade precisos, sem excessos, utilizando a menor quantidade de equipamentos, mão-de-obra enxuta e de qualidade, justificando um preço ou prazo que se adeque a exigência do cliente (WOMACK, 1992; WOMACK 1998; OHNO,1997).

Este princípio tem 5 focos principais: Definir valor, Mapear fluxo de valor, Criar fluxo de trabalho, Sistema puxado e busca pela perfeição. Esse sistema de produção usa esses cinco princípios simultaneamente para maximizar os resultados e minimizar as perdas. Isso garante que os clientes recebam o que desejam e no momento certo, evitando perdas por tempo de espera, que são aquelas relacionadas ao retrabalho, perda por transporte, evitando deslocamentos desnecessários ou estoques temporários, perda por processamento, que consiste em máquinas ou equipamentos usados de modo inadequado, perda por movimentação nas operações, como exemplo, um funcionário precisa procurar muito por uma ferramenta para usá-la, sendo necessário que os itens sejam deixados em locais de fácil acesso, perda por produtos defeituosos ou retrabalho e perda por estoque, produtos inacabados ou aqueles que feitos em excesso são deixados no estoque, sem uso (WOMACK, 1992; WOMACK 1998; MATTOS, 2006).

Explicando melhor os 5 focos, podemos ter o valor, que é aquilo que o cliente considera essencial, o que atende às suas necessidades, ou seja, a produção realizada é focada em fornecer um produto para aquele cliente, o planejamento colocado em prática. Esse valor pode ser percebido pelo design do produto, funcionalidade, percepção da marca, tecnologia empregada e preço final do produto. Se um produto não atende a necessidade do cliente, é um desperdício (WOMACK, 1992; WOMACK 1998; MATTOS, 2006).

O conjunto de todas as etapas que levam um produto da cadeia produtiva ao cliente é conhecido como fluxo de valor. Ao examinar cada etapa, é importante distinguir o que agrega ou não valor, eliminando etapas desnecessárias ou repetitivas e fortalecendo aquelas que tornam a matéria-prima um produto que os consumidores estão dispostos a consumir (WOMACK, 1992; WOMACK 1998; MATTOS, 2006).

O fluxo de trabalho exige a produção de cada componente do produto ao mesmo tempo, em um ciclo de processo sem interrupções ou desperdícios entre eles. A filosofia acredita que, definindo o fluxo de produção ideal e o valor real, é possível chegar ao que realmente agrega valor e produzir rapidamente o “produto perfeito” para o cliente e suas preferências. A produção em lotes é vista como mais econômica por uma parte da produção industrial, em contraste com esse pilar (WOMACK, 1992; WOMACK 1998; MATTOS, 2006).

O sistema puxado é a ideia de que nenhuma fase do produto deve ser entregue ao cliente sem que haja demanda. Em vez de “empurrar” a produção para o cliente, a demanda impulsiona a produção para atender à demanda.

Para atingir a entrega com perfeição, todas as etapas devem ser executadas para identificar obstáculos e eliminar gradualmente os desperdícios. A perfeição é a entrega de um processo que não desperdiça nada e cria valor para o cliente (WOMACK, 1992; WOMACK 1998; MATTOS, 2006).

A sustentabilidade da indústria de cloro pode ser significativamente aumentada por meio da implementação dos princípios da manufatura limpa. O Lean é um método de gestão que busca maximizar o valor para o cliente ao mesmo tempo em que reduz o desperdício e, além de melhorar a eficiência das operações, isso também reduziria o uso de recursos e o nível de resíduos. Promoveria a produção “just-in-time”, ou seja, produzir apenas o necessário, reduzindo o estoque e o desperdício, assim como a ideia das mini plantas industriais citadas no tópico acima (WOMACK, 1992; WOMACK 1998; MATTOS, 2006).

A Lean inclui também a manutenção preventiva, o que pode aumentar a vida útil dos equipamentos e reduzir a necessidade de substituições frequentes, contribuindo para a sustentabilidade a longo prazo. Ao adotar práticas Lean, a indústria de cloro pode melhorar sua eficiência operacional e, ao mesmo tempo, reduzir seu impacto ambiental, promovendo práticas mais sustentáveis (WOMACK, 1992; WOMACK 1998; MATTOS, 2006).

3. Metodologia

Este trabalho trata-se de uma pesquisa qualitativa de cunho exploratório e descritivo, cuja análise foi baseada em teorias, buscando por evidências para sustentar os achados teóricos, com vistas a encontrar um resultado que identifique a existência de padrões entre as informações coletadas.

Foi utilizado também um sistema de estudo de caso, colocando em foco uma empresa fictícia que emprega de novas maneiras de produzir cloro-álcalis de forma mais sustentável, de maneira a citar benefícios de tais mudanças. Resultados estes baseados em pesquisas já realizadas por outros pesquisadores e reutilizadas em uma revisão literária.

Para a realização da pesquisa, foram utilizados artigos com o período de 31 anos (De 1992 a 2023), sendo válidos artigos na língua portuguesa e inglesa.

As buscas foram feitas com os descritores: Indústria, eletrólise, cloro, soda, sustentabilidade, Lean.

4.Resultados e Discussões

Após a seleção de referências e pesquisas nas plataformas literárias, foram realizadas também entrevistas com dois funcionários do meio industrial de cloro-álcalis, para ter uma visão de como atualmente estão as condições de produção. A empresa, assim como os nomes dos entrevistados serão mantidos em sigilo para preservar suas imagens.

A eles, foram feitas algumas perguntas produzidas pelo grupo, para contextualizar e provar teses levantadas ao longo do trabalho.

O primeiro entrevistado, destacou que sua função na empresa é Gerente Corporativo de ESG. De acordo com pesquisas, ele desempenha um papel fundamental dentro de uma organização ao supervisionar e coordenar iniciativas relacionadas a questões ambientais, sociais e de governança, como a própria sigla diz.

Está na empresa há 2 anos e 5 meses e destacou que atualmente, em sua empresa, os três meios de produção, membrana, mercúrio e diafragma, são utilizados, o que, conforme pesquisas, coloca em prova a Lei 9.976, que foca no fato de que até 2025, as indústrias brasileiras pretendem migrar de plantas que usam mercúrio para os de sistemas de membrana, para melhorar cursos, condições de desgaste e manutenção dos sistemas de produção, bem como as condições do meio ambiente e da saúde humana.

Porém, mesmo utilizando dos três meios, o entrevistado destacou que, nestes 2 anos dentro da empresa, notou que há um controle maior nos indicadores de produção, o que acarreta um maior controle do processo, mas informa que tem discernimento de que seu local de trabalho poderia ser mais sustentável do ponto de vista da fabricação.

Quando questionado sobre como, em sua opinião, poderia deixar o processo mais “limpo”, relatou que minimizando os efluentes, realizando reúso de materiais, aproveitamento de recursos hídricos e utilização de matrizes energéticas incentivadas em todas as unidades industriais, seria possível alcançar um meio mais ambientalmente aceitável para esse tipo de produção.

Sobre sua segurança dentro da empresa, relatou que não se sente em perigo no atual cargo ocupado, já que há apenas uma exposição pontual a alguns produtos que, se ocorressem de maneira contínua, poderia sim ser prejudicial.

Por fim, foi questionado sobre seu entendimento sobre a metodologia Lean, ou manufatura enxuta, e se acha que há algum tipo de desperdício que poderia ser evitado, e, comentou que a empresa atualmente está evoluindo bem, à seus olhos, que há, como informado anteriormente, melhor controle sob os processos e que houve sim redução nos índices de desperdícios. Contudo, pauta que há sempre possibilidade de melhora em relação ao consumo excessivo de insumos e recursos, como água e sal, por exemplo.

Já o segundo entrevistado, exerce sua função de Gerente de Produção e processos há mais de 12 anos na empresa, podendo comentar de melhor forma sobre as mudanças que ocorreram desde a criação do Decreto número 9.470/2018, após Convenção de Minamata sobre Mercúrio.

Sobre sua função, todas as etapas do processo produtivo devem ser planejadas e controladas pelo gerente de produção. O gerenciamento de recursos, como matéria prima, equipamentos e mão de obra, e o monitoramento e acompanhamento de atividades em andamento, estão todos envolvidos nisso.

Sobre a produção de sua empresa, destacou que, por se tratar de uma indústria inserida no segmento eletrointensivo, o processo é contínuo e baseado no uso de matérias-primas características (sal, água e energia), além da eletrólise da corrente de salmoura.

Explicou que, ao longo dos anos, a indústria vem passando por uma modernização tecnológica bem grande, saindo de processos antigos e pouco eficientes, para tecnologias mais competitivas e sustentáveis. Em sua empresa, iniciou o processo em 2014, com a implementação de uma planta moderna e automatizada com o uso de tecnologia de membrana.

Ao perguntarmos se ele acha que a empresa em que trabalha tem a produção mais limpa possível, narra que não tem dúvidas quanto a isso, que esse processo de modernização e transição ainda está em curso, mas com a start-up da planta de membrana adquirida em 2014 e a incorporação de práticas de sustentabilidade, tende a ser ainda melhor. Cita como exemplo a diminuição de metais pesados no processo produtivo, que não é o que acontecia quando havia utilização da tecnologia de células de mercúrio, que há reúso de efluentes gerados durante o processo produtivo e que realmente acredita que até 2025, finalização a utilização de mercúrio na produção. Os novos projetos para potencializar o uso do hidrogênio verde, proveniente do processo produtivo, também tendem a incrementar as práticas de sustentabilidade e produção limpa.

Sobre sua opinião sobre deitar o processo mais sustentável, disse que será uma questão de sustentabilidade estratégica de negócio e que a oferta de insumos verdes reduzirá sim os níveis de carbono, e norteará as indústrias a neutralização total, geração de energia renovável, geração de hidrogênio verde (suprindo uma cadeia logística, por exemplo), mas que são grandes desafios e etapas que terão a médio prazo.

Alega que ações de segurança e saúde são realizadas preventivamente para a integridade física dos colaboradores e parceiros, e que estão também com foco na saúde mental de todos, estando sempre presentes sempre que necessário.

Por último, narra que utiliza a metodologia Lean há cerca de 4 anos em sua unidade de trabalho e que possuem três grupos formados, sendo além deste, o Green Belt e Black Belt também, que são projetos responsáveis por alavancar resultados operacionais, otimizar processos e reduzir desperdícios. O primeiro, como explicado anteriormente, foca em Valor, Fluxo de valor, Fluxo contínuo, produção enxuta e perfeição e torna possível a redução de vários desperdícios na cadeia produtiva, otimiza tempo de produto, eficiência dos recursos, melhor desempenho dos colaboradores por meio de programa de melhoria contínua (motivação e engajamento) e simplificação dos processos operacionais. O segundo e o terceiro são voltados ao aprimoramento de desempenho e tem como estrutura básica o DMAIC, sigla que representa um método de melhoria de processos composto por um roteiro que ajuda empresas a resolverem problemas e compreende os itens: Definir, medir, analisar, aperfeiçoar e controlar. Aqui está uma breve explicação de cada fase: Definir (Define): Identificar claramente o problema, o escopo do projeto, os objetivos e as metas. Esta fase envolve também a criação de uma equipe e a definição de papéis e responsabilidades. Medir (Measure): Coletar dados relevantes e estabelecer medidas para quantificar o problema. Analisar o desempenho atual do processo e determinar a extensão do problema. Analisar (Analyze): Investigar as causas raiz do problema. Utilizar técnicas estatísticas e ferramentas de análise para compreender as relações entre variáveis e identificar fatores que contribuem para o problema. Melhorar (Improve): Desenvolver e implementar soluções para resolver o problema. Testar essas soluções, analisar os resultados e ajustar conforme necessário. Controlar (Control): Implementar controles para garantir que as melhorias sejam sustentáveis a longo prazo. Monitorar continuamente o processo para evitar a recorrência do problema. O ciclo DMAIC é uma abordagem sistemática e baseada em dados para a melhoria de processos, com o objetivo de alcançar eficiência, qualidade e satisfação do cliente. Essa metodologia é amplamente utilizada em ambientes de negócios para otimizar operações e reduzir defeitos em processos.

Aliado ao uso de tecnologias, a metodologia fornece meios para uma gestão eficiente com foco em garantir uma entrega de máxima qualidade para o cliente final, seja interno ou externo.

No âmbito do Seis Sigma, os “Black Belts” são profissionais treinados para liderar projetos de melhoria de processos. O Seis Sigma é uma metodologia de gestão de qualidade que visa melhorar a eficiência e reduzir defeitos nos processos.

5.Considerações Finais

Por mais que existam vários meios comprovados de melhoria na qualidade da produção do cloro-álcalis, ainda existem muitas empresas que utilizam de meios pouco sustentáveis, o que, a longo prazo, pode ser extremamente prejudicial à natureza e a vida, de forma geral.

No entanto, é evidente que as leis governamentais que impuseram restrições ao uso de células de mercúrio incentivaram as empresas a migrar para tecnologias mais limpas. Isso permitiu que os grandes players do mercado iniciassem os projetos de conversão tecnológica. Demonstrando quão importante é o papel do governo na regulamentação e direção da indústria de base.

Por isso, além de leis, regulamentos de mercado e controles do setor, seria fundamental implementar programas de incentivos para apoiar a migração de tecnologia, a fim de garantir o desenvolvimento das indústrias do setor de maneira mais robusta e o desenvolvimento tecnológico e industrial do país por meio da produção mais sustentável desses insumos fundamentais. Esses incentivos são fornecidos por meio da disponibilização de linhas de crédito específicas e benefícios.

A aplicação da metodologia Lean e de formatos que preconizam o reúso e o pouco desperdício, ainda se dão necessários e deveriam ser bem mais utilizados no mercado. Por fim, uma produção mais limpa de cloro-álcalis é necessária devido aos desafios ambientais e à crescente consciência da sustentabilidade. A produção tradicional geralmente envolve processos que consomem muita energia, produzem gases poluentes e produzem resíduos perigosos para o meio ambiente.

É essencial buscar métodos mais sustentáveis, como a utilização de energias renováveis na eletrólise, a redução de desperdícios e o desenvolvimento de tecnologias mais eficientes. Além de minimizar o impacto ambiental, uma produção mais limpa pode resultar em benefícios econômicos, atendendo às demandas crescentes do mercado por práticas industriais responsáveis.

A mudança para uma produção de cloro-álcalis mais limpa não apenas ajuda a proteger o meio ambiente, mas também alinha as práticas industriais com as expectativas da sociedade sobre a responsabilidade ambiental. Essa mudança não é apenas uma necessidade, mas também uma chance de inovação, eficiência e desenvolvimento de um setor químico mais justo e sustentável.

6. Referências Bibliográficas

ABICLOR – Relatório Anual 2014. Disponível em: <https://abiclor.com.br/relatorio2014/indicadores-do-setor.html>. Acesso em: 27 out. 2023.

ABICLOR. Cloro-álcalis: origem, evolução da indústria e valor para a sociedade by abiclor – Issuu. Publicado em setembro de 2018. Disponível em: <https://issuu.com/abiclorebook/docs/af-abiclor-single 1_/1>. Acesso em: 22 out. 2023.

ABICLOR. Cloro, álcalis e derivados são ingredientes-chave da indústria alimentícia. Publicado em 24 de agosto de 2022. Disponível em: <https://www.abiclor.com.br/cloro-alcalis-e-derivados-sao-ingredientes-chave-da-industria alimenticia/>.

ABICLOR. A importância da soda cáustica no controle da poluição. Publicado em 2 de setembro de 2022. Disponível em: <https://www.abiclor.com.br/a-importancia-da-soda-caustica-no-controle-da-poluicao/>. Acesso em: 22 out. 2023.

ABICLOR. EXECUÇÃO SISTEMA FEDERAÇÃO DAS INDÚSTRIAS DO ESTADO DO PARANÁ – SISTEMA FIEP. Agosto de 2023. Disponível em: <https://static.poder360.com.br/2023/08/resumo-rota-estrategica-abiclor.pdf>. Acesso em: 5 nov. 2023.

AESBE, I. Associação Brasileira das Empresas Estaduais de Saneamento. Inovação na indústria química: Chlorum Solutions apresenta modelo de negócios mais seguro e sustentável. 18/12/2020. Disponível em: <https://aesbe.org.br/novo/inovacao-na-industria-quimica-chlorum-solutions-apresenta-mo delo-de-negocios-mais-seguro-e-sustentavel/>. Acesso em: 5 nov. 2023.

ALBUQUERQUE, G. C., Jean. 16 de dezembro de 2022, 11:53. Os efeitos do crime ambiental da Braskem na educação de Maceió. Disponível em: <https://apublica.org/2022/12/os-efeitos-do-crime-ambiental-da-braskem-na-educacao-de maceio/>.

ANDRADE, José Eduardo Pessoa de; ZAPORSKI, Janusz. A indústria de cloro-soda. Revista do BNDES, Rio de Janeiro, v. 1, n. 2, p. 183-225, dez. 1994.

ARMAC. Como otimizar os processos de extração de sal? Publicado em 20 de julho de 2022. Disponível em: <https://armac.com.br/blog/engenharia/extracao-de-sal/#:~:text=Como%20%C3%A9%20f eita%20a%20extra%C3%A7%C3%A3o%20de%20sal%3F>. Acesso em: 23 out. 2023.

BRAGA, J. M. F. Análise da viabilidade econômica da integração de sistemas de célula a combustível, nas plantas de cloro-soda, para utilização do hidrogênio gerado no processo. 2009. 249 f. Tese (Doutorado em Engenharia Química) – Universidade Federal do Rio de Janeiro, Rio de Janeiro, 2009.

BRASIL. Decreto nº 87.561, de 13 de setembro de 1982. Dispõe sobre as medidas de recuperação e proteção ambiental da Bacia Hidrográfica do Rio Paraíba do Sul e dá outras providências. Brasília, DF, 2018

BRASIL. Lei nº 14.026, de 15 de julho de 2020. Lei de Saneamento Básico – Atualização. Brasília, DF, 2020.

BRASKEM. Encerramento Definitivo da Extração de Sal. Disponível em: <https://www.braskem.com.br/encerramento-definitivo-da-extracao-de-sal>. Acesso em: 5 nov. 2023.

BRIEN, T. F. O; BOMMARAJU, Tilak V.; HINE, Fumio. Handbook of Chlor-Alkali Technology. 5. ed. [S.l.]: Springer, 2005.

CAVALCANTE, R.; OLIVEIRA, D. PANORAMA DO HIDROGÊNIO NO BRASIL. IPEA – Instituto de Pesquisa Econômica Aplicada. 2787. JEL: L98; O33; Q42. DOI: http://dx.doi.org/10.38116/td2787. Brasília, agosto de 2022. Disponível em: <https://repositorio.ipea.gov.br/bitstream/11058/11291/1/td_2787_web.pdf>.

CONITEC PROPOSTA DE ELABORAÇÃO DAS DIRETRIZES DIAGNÓSTICAS DE MESOTELIOMA DE MALIGNO DE PLEURA ESCOPO. MAIO/2017. Disponível em: <https://www.gov.br/conitec/pt-br/midias/enquete/propostaescopo_diretrizesdiagnosticas_ mesotelioma_pleura.pdf>. Acesso em: 6 nov. 2023.

CONSUMIDOR MODERNO. Para além do álcool em gel: Como a pandemia mudou os hábitos de higiene do brasileiro. Disponível em:<https://consumidormoderno.com.br/2023/07/19/pandemia-mudou-habitos-higiene-brasilei ro/>. Acesso em: 10 out. 2023.

CTNDM – CENTRO TECNOLÓGICO DEL MERCÚRIO. Planejamento e gestão de desmantelamento na indústria de cloro-alcalino. Workshop sobre Gestão de Mercúrio Almaden. Espanha. Espanha. 2013. Disponível em: http://www.ctndm.es/proyectos/5b_7.pdf Acesso em 05/11/2023.

DIAS, Debora Araújo. A Química do Cloro: Importância, Implicações e Elemento Motivador no Ensino de Química. Trabalho de conclusão de curso (Licenciatura em química) – Universidade Federal do Rio de Janeiro – UFRJ, Rio de Janeiro, 2009.

EMBRAPII. Empresa Brasileira de Pesquisa e Inovação Industrial. Futuro da indústria do cloro-álcalis tem participação da Embrapii. 9 DE MARÇO DE 2023 Disponível em: <https://embrapii.org.br/futuro-da-industria-do-cloro-alcalis-tem-participacao-da-embrapii/> . Acesso em: 5 nov. 2023.

EURO CHLOR, Processo de mercúrio para a produção de cloro. Bélgica, 2002. Disponível em: www.eurochlor.org.

EURO CHLOR, Revisão da indústria 2019-2020., Bélgica, 2020. Disponível em: https://www.eurochlor.org/wp-content/uploads/2020/09/Industry-Review2019_2020.pdf Acesso em: 02/11/2022

FENASAN – Feira Nacional de Saneamento e Meio Ambiente. Expositores 2023. Chlorum Solutions revoluciona a sustentabilidade no setor químico com sua mini planta de cloro-álcalis em Guaíba, RS. Disponível em: <https://fenasan.com.br/2023/09/28/chlorum-solutions-revoluciona-a-sustentabilidade-no-s etor-quimico-com-sua-mini-planta-de-cloro-alcalis-em-guaiba-rs/>. Acesso em: 5 nov. 2023.

FENG, X.; LI, P.; FU, X.; Poluição por mercúrio na China: implicações para a implementação da Convenção de Minamata. Ciência Ambiental: Processos e Impactos, [S.L.], v. 24, n. 5, p. 634-648, 2022. Sociedade Real de Química (RSC). http://dx.doi.org/10.1039/d2em00039c.

FERNANDES, E., GLÓRIA, A., GUIMARÃES, B. Departamento de Indústria Química da Área de Insumos Básicos do BNDES. O setor de soda-cloro no Brasil e no mundo. BNDES Setorial, Rio de Janeiro, n. 29, p. 279-320, mar. 2009 . Disponível em: <https://web.bndes.gov.br/bib/jspui/bitstream/1408/2682/1/BS%2029_O%20setor%20de% 20soda-cloro%20no%20Brasil_P.pdf>.

FERREIRA, S. F. M.; DE MIRANDA, A. C.. Um estudo de uma comunidade de trabalhadores em salinas: o impacto ambiental e uma proposta em educação ambiental. Revista Científica ANAP Brasil, v. 8, n. 10, 2015

FUNASA. Impactos na saúde e no sistema único de saúde decorrentes de agravos relacionados a um saneamento ambiental inadequado. Brasília, DF: Fundação Nacional de Saúde, 2010. 246 p. Disponível em: http://www.funasa.gov.br/site/wp-content/files_mf/estudosPesquisas_ImpactosSaude.pdf

GONÇALVES, A. C. R. Risks associated with mining. The Panasqueira mine case. [S.L.], n. 30-31, página 131-142, 1 set. 2012. Coimbra University Press. Disponível em: http://dx.doi.org/10.14195/0871-1623_31_13..

GLOBALDATA. UK LTD.Previsões de Capacidade e Despesa de Capital da Indústria de Cloro com Detalhes de Todas as Instalações Ativas e Planejadas, 2021-2026. Disponível em: <https://www.globaldata.com/store/report/chlorine-market-analysis/>. Acesso em: 6 nov. 2023.

ÍNDIO. Cristina do Brasil. Publicado em 21/07/2023 – 13:19. Repórter da Agência Brasil – Rio de Janeiro. Prefeitura de Maceió será indenizada por danos causados pela Braskem. Edição: Nádia Franco. Disponível em: <https://agenciabrasil.ebc.com.br/justica/noticia/2023-07/prefeitura-de-maceio-sera-indeni zada-por-danos-causados-pela-braskem>. Acesso em: 5 nov. 2023.

JARDIN JÚNIOR, Roberto Nicolas. Modelagem matemática de um processo industrial de produção de cloro e soda por eletrólise de salmoura visando sua otimização. 2006. Dissertação (Mestrado em Engenharia Química) – Escola Politécnica, Universidade de São Paulo, São Paulo, 2006. doi:10.11606/D.3.2006.tde-08122006-141824.

JIANG, W.; LIU, J. Impacto do mecanismo de atribuição de quotas de carbono no comércio de emissões: uma simulação baseada em agentes. Sustainability, v. 8, n. 8, p. 826, 22 ago. 2016. Disponível em: https://www.mdpi.com/2071-1050/8/8/826.

LAKSHMANAN, S., & MURUGESAN, T. The chlor-alkali process: Work in Progress. Clean Technologies and Environmental Policy, 2013, 16(2), 225– 234.doi:10.1007/s10098-013-0630-6

LI, K. et al. Revisiting Chlor-Alkali Electrolyzers: from Materials to Devices. Transactions of Tianjin University, v. 27, n. 3, p. 202–216, 13 abr. 2021. Disponível em: https://doi.org/10.1007/s12209-021-00285-9

MACHADO, SERGIO A. S. – USP: e-Disciplinas, 2020. Disponível em: <https://edisciplinas.usp.br/pluginfile.php/5735002/mod_resource/content/1/Aula%2006%2 0-%20Industria%20do%20cloro%20e%20dos%20alcalis.pdf>.

MELO, A. F. T.; NASCIMENTO, C. H. V.; SILVA, C. S.; LIMA, J. R. B.; FRAGOSO, M. L. B. A lógica do discurso ambientalista empresarial: da extração de sal-gema aos impactos no ambiente urbano. v. 9 n. 1 (2020) /Disponível em < https://doi.org/10.46802/rmsde.v9i1.243613>

MPF – MINISTÉRIO PÚBLICO FEDERAL. STF confirma ordem que proíbe exploração do amianto crisotila no Brasil. 23 de fevereiro de 2023, às 21h25. Secretaria de Comunicação Social. Procuradoria-Geral da República. Disponível em: <https://www.mpf.mp.br/pgr/noticias-pgr/stf-confirma-ordem-que-proibe-exploracao-do-ami anto-crisotila-no-brasil>. Acesso em 05/11/2023

OHNO, T. O Sistema Toyota de Produção – além da produção em larga escala. Porto Alegre: Artes Médicas, 1997

PLANALTO. Presidência da República – Casa Civil – Subchefia para Assuntos Jurídicos LEI No 9.976, DE 3 DE JULHO DE 2000. Lei em vigor: Brasília, 3 de julho de 2000; 179o da Independência e 112o da República. Disponível em: <https://www.planalto.gov.br/ccivil_03/leis/l9976.htm>. Acesso em: 5 nov. 2023.

PDA – Portal do Agronegócio. Indústria de cloro-álcalis, uma usina de hidrogênio verde. Publicado em: 26/08/2022 às 07:40hs. Disponível em: <https://www.portaldoagronegocio.com.br/energias-renovaveis/outros/noticias/industria-de -cloro-alcalis-uma-usina-de-hidrogenio-verde>. Acesso em: 5 nov. 2023.

RODRIGUES, P. L. UFAL – Universidade Federal de Alagoas. Instituto de Biotecnologia, programa de pós graduação em química e biotecnologia. Maceió, Março, 2006.. Disponível em: <https://www.repositorio.ufal.br/bitstream/riufal/1082/1/PhabyanoRodriguesLima.pdf>. Acesso em: 6 nov. 2023.

ROLAND, E.; Kleinschmit, P. Ullmann’s Encyclopedia of Industrial Chemistry. 5a. ed., vol. A28 (B. Elvers e S. Hawkins, eds.) VCH, Weinheim, 1996.

SOUZA, M. M. V M. Processos inorgânicos. Rio de Janeiro: Synergia, 2012. Disponível em: https://repositorio.ufpb.br/jspui/handle/123456789/26592

SCHMITTINGER, P. et al. Chlorine. Ullmann’s Encyclopedia of Industrial Chemistry, 15 out. 2011. First published: 15 October 2011. Disponível em: https://onlinelibrary.wiley.com/doi/10.1002/14356007.a06_399.pub3

SHREVE, Randolph Norris; BRINK JR., Joseph A. Indústrias de Processos Químicos, 4 edição, Editora Guanabara Koogan S. A., 1997.

VALOR, de BA. Redação. Chlorum Solutions investe R$84 milhões na implantação de unidade em São Sebastião do Passé. 22 de outubro de 2021. Disponível em: <https://badevalor.com.br/chlorum-solutions-investe-r84-milhoes-na-implantacao-de-unida de-em-sao-sebastiao-do-passe-2/>. Acesso em: 5 nov. 2023.

WOMACK, J.P.; JONES, D.T., 1998, A Mentalidade Enxuta nas Empresas, 4 ed. Rio de Janeiro, Editora Campus Ltda.

WOMACK, J.P.; JONES, D.T.; ROOS, D., 1992, A Máquina que Mudou o Mundo, 5 ed. Rio de Janeiro, Editora Campus Ltda.