ADVANCES IN ADDITIVE MANUFACTURING USING ARAMID FIBER: PROCESSES AND APPLICATIONS

REGISTRO DOI:10.5281/zenodo.10116781

Anderson Abreu dos Santos;

Gabriely Hisa;

Luiz Gustavo Fernandes Gonçalves;

Mauricio Pereira da Silva;

Orientador: Alexandre Iartelli

Resumo: Este estudo investigou a integração de fibras de aramida em processos de manufatura aditiva, com foco na tecnologia de Filamento Fundido (FDM). As fibras de aramida, conhecidas por sua alta resistência e leveza, oferecem potencial para a produção de componentes impressos 3D de alto desempenho. Foram realizados experimentos para avaliar os efeitos da adição de fibras de aramida na resistência mecânica das peças impressas e na microestrutura do material compósito resultante. Os resultados demonstraram um aumento significativo na resistência à tração das peças com fibras de aramida, validando seu potencial para aplicações em indústrias como aeroespacial e automotiva. A otimização dos parâmetros de impressão e pesquisas futuras são fundamentais para explorar totalmente essa tecnologia.

Palavras-chave: Manufatura Aditiva, Fibras de Aramida, Material Compósito.

Abstract: This study investigated the integration of aramid fibers in additive manufacturing processes, with a focus on Fused Deposition Modeling (FDM) technology. Aramid fibers, known for their high strength and lightweight properties, offer potential for the production of high-performance 3D printed components. Experiments were conducted to assess the effects of adding aramid fibers on the mechanical strength of printed parts and the microstructure of the resulting composite material. The results demonstrated a significant increase in tensile strength of the parts with aramid fibers, validating their potential for applications in industries such as aerospace and automotive. Optimization of printing parameters and future research are essential to fully explore this technology.

Keywords: Additive Manufacturing, Aramid Fibers, Composite Material.

1. Introdução

1.1 Contextualização da Manufatura Aditiva

A Manufatura Aditiva, também conhecida como impressão 3D, representa um avanço significativo em relação aos métodos tradicionais de fabricação, pois possibilita a construção de objetos tridimensionais camada por camada, diretamente a partir de dados de design digital. Isso contrasta com os processos convencionais, que geralmente envolvem a remoção de material de uma peça bruta para atingir a forma desejada. Ao compreendermos o cenário em que a Manufatura Aditiva se insere no contexto dos materiais compósitos, podemos explorar as implicações e oportunidades que ela oferece.

Uma das principais áreas em que a Manufatura Aditiva está revolucionando os materiais compósitos é o design. A capacidade de criar geometrias complexas e formas intricadas abre um leque de possibilidades para a otimização do desempenho estrutural dos materiais compósitos. Com a Manufatura Aditiva, os engenheiros e designers podem explorar designs que minimizam o desperdício de material, aumentam a eficiência e a resistência das peças e até mesmo introduzem características microestruturais específicas para melhorar as propriedades mecânicas. Essa flexibilidade no design está alterando fundamentalmente a maneira como os materiais compósitos são concebidos e produzidos. (Costa, et.al., 2020)

Ainda, a Manufatura Aditiva também desempenha um papel importante na redução do lead time e dos custos de fabricação de peças de compósitos. Ao eliminar a necessidade de ferramentas e moldes complexos, que são frequentemente caros e demorados de produzir, a tecnologia de impressão 3D permite uma produção mais rápida e econômica. Isso é especialmente relevante em setores onde a produção de peças personalizadas ou de baixo volume é comum, como na indústria aeroespacial e na área médica. (Costa, et.al., 2020)

A Manufatura Aditiva abre portas para a criação de materiais compósitos avançados e personalizados. Por meio da combinação de diferentes tipos de materiais, como fibras de carbono, vidro ou aramida, com resinas específicas, é possível criar materiais compósitos sob medida para aplicações específicas. Essa capacidade de personalização é uma característica-chave da Manufatura Aditiva e está sendo amplamente explorada para atender às demandas de setores que exigem materiais de alto desempenho.

A tecnologia está possibilitando a produção de peças de compósitos mais leves e resistentes, o que é fundamental em setores como o automotivo e o aeroespacial, nos quais a redução de peso é crucial para melhorar a eficiência energética e o desempenho. Isso não apenas aumenta a eficiência dos produtos, mas também contribui para a redução das emissões de carbono, uma preocupação crescente em nível global.

Nesse sentido, a contextualização da Manufatura Aditiva no contexto dos materiais compósitos revela uma revolução na forma como esses materiais são projetados, produzidos e utilizados. As oportunidades que essa tecnologia traz para otimização de design, personalização, redução de custos e melhoria do desempenho são fundamentais para entendermos seu papel transformador na indústria de materiais compósitos. Conforme a Manufatura Aditiva continua a evoluir, é provável que assistamos a mais inovações e avanços nesse campo, ampliando ainda mais suas aplicações e benefícios.

1.2 Contextualização do Desenvolvimento da Aramida – Stephanie Kwolek

As aramidas são um grupo de polímeros sintéticos conhecidos por suas notáveis propriedades de resistência mecânica, leveza e resistência a altas temperaturas. Elas desempenham um papel crítico em várias indústrias, incluindo aeroespacial, militar, automotiva e muitas outras.

Stephanie Kwolek nasceu em 1923 e, ao longo de sua carreira, trabalhou como química na empresa DuPont, onde fez descobertas cruciais na área de polímeros de cristal líquido. Em meados do século 20, a DuPont estava interessada em desenvolver novos materiais leves e resistentes para uso em uma variedade de aplicações, desde equipamentos de proteção até componentes industriais e militares. Kwolek estava no centro desse esforço de pesquisa. (Oliveira, 2016)

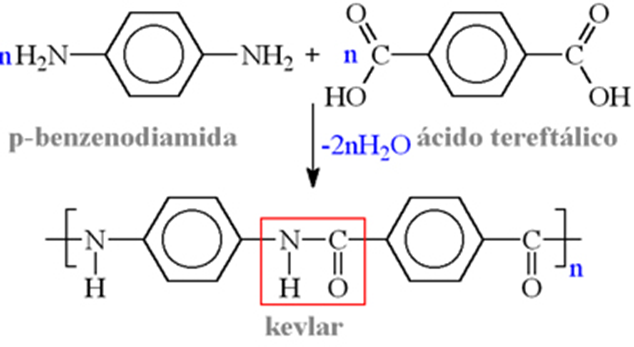

Foi durante seu trabalho na DuPont que Stephanie Kwolek fez uma das descobertas mais significativas da história dos materiais. Em 1965, ela desenvolveu o primeiro polímero de aramida conhecido como Kevlar, uma abreviação de “Kwolek Fiber.” O Kevlar é um polímero termoplástico que possui uma notável combinação de propriedades, incluindo alta resistência à tração, leveza, resistência ao fogo e resistência química. Essas características o tornam um material extremamente versátil que pode ser usado em uma ampla gama de aplicações. (Oliveira, 2016)

A aramida, representada pelo Kevlar, revolucionou várias indústrias. Uma das aplicações mais conhecidas do Kevlar é na fabricação de coletes à prova de balas, nos quais sua alta resistência e baixo peso desempenham um papel crítico na proteção de agentes de segurança e militares. Além disso, o Kevlar também é usado em capacetes de combate, pneus de alta performance, cabos de alta resistência, cordas, equipamentos esportivos, aparelhos eletrônicos e muito mais. (Oliveira, 2016)

Figura 1: Formação do Klevar.

Fonte: Fogaça, 2021.

O desenvolvimento do Kevlar e a dedicação de Stephanie Kwolek à pesquisa de materiais de alto desempenho tiveram um impacto duradouro na indústria e na segurança pública. Sua descoberta abriu caminho para o desenvolvimento de outras aramidas, como o Twaron e o Technora, que são usadas em uma variedade de aplicações, desde construção civil até componentes automotivos e aeroespaciais. Além de seu trabalho com a aramida, Stephanie Kwolek também desempenhou um papel importante como mentora e defensora das mulheres na ciência. Sua contribuição para a ciência dos materiais e seu compromisso com a igualdade de gênero na ciência a tornam uma figura inspiradora e notável na história da pesquisa de materiais. (Oliveira, 2016)

O sucesso do Kevlar incentivou pesquisas adicionais em aramidas, levando ao desenvolvimento de outras variedades, como o Twaron e o Technora. Cada uma dessas aramidas tem propriedades únicas que as tornam adequadas para diferentes aplicações. O Twaron, por exemplo, é amplamente utilizado em aplicações industriais, como pneus e cabos, devido à sua alta resistência ao desgaste e à tração. O Technora é conhecido por sua excepcional resistência ao calor e ao fogo, sendo utilizado em aplicações de segurança contra incêndios.

Desde as primeiras descobertas de poliamidas até o desenvolvimento das aramidas modernas, a pesquisa nesse campo continua a evoluir. Novos polímeros e processos de fabricação estão sendo desenvolvidos para atender às demandas crescentes das indústrias automotiva, aeroespacial, militar e outras. O foco está em melhorar as propriedades das aramidas, como resistência à tração, resistência química e durabilidade, além de torná-las mais acessíveis. (Oliveira, 2016)

Hoje, as aramidas são usadas em uma ampla gama de aplicações, incluindo cordas de escalada, equipamentos de proteção pessoal, capacetes de combate, pneus de alta performance, componentes aeroespaciais e muito mais. Elas desempenham um papel fundamental na criação de produtos mais seguros, leves e resistentes. Esses materiais de alto desempenho, com o Kevlar como um dos exemplos mais notáveis, desempenham um papel essencial na melhoria da segurança e da eficiência em várias indústrias, e sua evolução continua a moldar o futuro das soluções de materiais de alto desempenho.

1.3 Importância das Fibras de Aramida em Processos de Manufatura

As fibras de aramida, como o Kevlar e o Twaron, são conhecidas por suas notáveis propriedades de resistência mecânica, leveza, resistência química e durabilidade. Essas características tornam essas fibras essenciais em muitos processos de fabricação, desempenhando um papel fundamental na melhoria da eficiência, segurança e desempenho de produtos em várias indústrias.

Um dos setores mais notáveis em que as fibras de aramida têm desempenhado um papel crucial é o da proteção pessoal. Coletes à prova de balas, capazes de resistir a impactos de projéteis, são um exemplo marcante. A resistência excepcional à tração do Kevlar permite a fabricação de coletes leves e flexíveis que proporcionam proteção eficaz aos profissionais de segurança e militares. Além disso, as fibras de aramida são usadas em capacetes, luvas e outros equipamentos de proteção, contribuindo para a segurança no trabalho e em situações de combate. (Zanchetta, s.d.)

Outro setor significativo é o automotivo, onde as fibras de aramida são amplamente empregadas em processos de manufatura. Os componentes automotivos exigem materiais leves e resistentes para melhorar a eficiência energética e a segurança dos veículos. Nesse contexto, as fibras de aramida são utilizadas em pneus de alto desempenho para reforçar a estrutura e melhorar a aderência. Além disso, os cintos de segurança também incorporam fibras de aramida devido à sua capacidade de absorver energia em colisões. (Costa, et.al., 2020)

Na indústria aeroespacial, as fibras de aramida são utilizadas em processos de manufatura para criar componentes estruturais leves e resistentes. Essas fibras contribuem para a redução do peso das aeronaves, o que, por sua vez, melhora a eficiência do combustível e reduz as emissões. Além disso, as propriedades de resistência ao fogo das fibras de aramida são críticas em aplicações aeroespaciais, onde a segurança é uma prioridade. (Zanchetta, s.d.)

A construção civil é outro campo em que as fibras de aramida desempenham um papel importante. Elas são usadas para reforçar estruturas de concreto e oferecer maior resistência ao desgaste, ao fogo e a ambientes corrosivos. Isso prolonga a vida útil das estruturas e reduz os custos de manutenção. Além disso, as fibras de aramida também encontram aplicação em produtos esportivos, como raquetes de tênis, equipamentos de escalada e coletes à prova de facadas para segurança pessoal. Seu uso em cordas e cabos é comum devido à sua resistência excepcional à tração, o que é crítico em ambientes marinhos e de resgate. (Zanchetta, s.d.)

Compreende-se assim que as fibras de aramida desempenham um papel vital em processos de manufatura em diversos setores, contribuindo para a criação de produtos mais seguros, leves e duráveis. Sua combinação única de propriedades torna-as um material de escolha para uma variedade de aplicações, e seu impacto positivo na indústria e na sociedade é inegável. À medida que a pesquisa e a inovação continuam, é provável que surjam novas oportunidades e aplicações para as fibras de aramida, reforçando ainda mais sua importância na manufatura moderna.

1.4 Objetivos e Estrutura da Pesquisa

O estudo sobre materiais compósitos tem como objetivo investigar a integração de fibras de aramida em processos de manufatura aditiva, com foco na compreensão das propriedades mecânicas, desafios técnicos, oportunidades de aplicação e tendências futuras. A pesquisa busca preencher uma lacuna no conhecimento relacionada à aplicação de fibras de aramida em processos de impressão 3D e seu impacto nas propriedades dos componentes produzidos.

A estrutura deste estudo sobre materiais compósitos, que explora a integração das fibras de aramida em processos de manufatura aditiva, é composta por uma introdução que contextualiza tanto a manufatura aditiva quanto o desenvolvimento da aramida, destacando a importância das fibras de aramida na manufatura. Em seguida, a fundamentação teórica aborda conceitos essenciais da manufatura aditiva, propriedades das fibras de aramida e sua integração em processos aditivos. A seção de materiais e métodos detalha a seleção de materiais, tipos de impressão 3D adequados e os procedimentos experimentais. Os resultados e discussão analisam as propriedades mecânicas, influência da concentração de fibras de aramida e comparação com componentes sem fibras. Na seção de desafios e oportunidades, são discutidos os obstáculos técnicos e o potencial de aplicações de alta performance. Em seguida, as aplicações e casos de estudo demonstram setores industriais beneficiados e exemplos práticos. Por fim, nas perspectivas futuras, são abordadas tendências de pesquisa e inovação, encerrando com uma conclusão que sintetiza os principais resultados e implicações práticas.

2. Justificativa

A realização de um estudo sobre materiais compósitos se justifica devido à crescente importância desses materiais em uma ampla gama de aplicações industriais. Materiais compósitos, que consistem na combinação de diferentes materiais para obter propriedades superiores, têm se destacado devido à sua leveza, alta resistência e durabilidade. Essas características tornam os compósitos vitais em setores como aeroespacial, automotivo e construção civil, onde a busca por materiais mais eficientes e econômicos é constante. Além disso, compreender a pesquisa e o desenvolvimento de materiais compósitos é fundamental para enfrentar desafios contemporâneos, como a redução de peso de veículos e estruturas, a sustentabilidade e a melhoria do desempenho em diversas aplicações industriais.

3 Objetivos

3.1 Objetivo Geral:

Investigar a integração de fibras de aramida em processos de manufatura aditiva, visando compreender as implicações dessa integração nas propriedades dos componentes produzidos e sua aplicabilidade em diversas indústrias.

3.2 Objetivos Específicos:

- Analisar as propriedades mecânicas dos componentes impressos com fibras de aramida, avaliando sua resistência à tração, compressão e flexão, bem como sua durabilidade sob diferentes condições de uso.

- Investigar a influência da concentração de fibras de aramida nas propriedades do produto final, identificando o equilíbrio entre aumento de resistência e manutenção da flexibilidade.

- Comparar os componentes impressos com fibras de aramida com aqueles produzidos sem a adição dessas fibras, destacando as melhorias significativas nas propriedades mecânicas e outras vantagens obtidas com a integração das fibras.

- Identificar e discutir os desafios técnicos associados à integração de fibras de aramida em processos de manufatura aditiva, incluindo questões relacionadas à aderência, dispersão homogênea e otimização dos parâmetros de impressão.

- Explorar as potencialidades das aplicações de alta performance que podem se beneficiar da manufatura aditiva com fibras de aramida, como componentes aeroespaciais, equipamentos de proteção pessoal e dispositivos industriais.

4. Revisão Bibliográfica

A Manufatura Aditiva (MA), frequentemente conhecida como impressão 3D, é uma revolução no campo da fabricação que tem transformado a forma como projetamos, produzimos e até mesmo concebemos objetos. Essa tecnologia é baseada em princípios fundamentais que representam uma ruptura com as abordagens tradicionais de fabricação subtrativa, onde se remove material de uma peça bruta para criar uma forma desejada. Em vez disso, a MA constrói objetos adicionando camada por camada de material, geralmente a partir de um arquivo de design digital. Neste texto, exploraremos os conceitos básicos da Manufatura Aditiva, suas aplicações e implicações em uma variedade de indústrias. (Costa, et.al., 2020)

Em um nível elementar, a Manufatura Aditiva envolve um processo controlado de deposição de material para construir objetos tridimensionais a partir de baixo para cima, camada por camada. Esse processo é orientado por um modelo digital tridimensional, frequentemente criado em softwares de modelagem 3D. É importante entender que a MA é uma família de tecnologias, e existem várias técnicas diferentes que se enquadram nesse termo amplo. As técnicas mais comuns incluem a estereolitografia (SLA), a sinterização seletiva a laser (SLS), a fusão seletiva a laser (LSF), a deposição de filamento fundido (FDM) e a impressão por jato de tinta (BJT), entre outras. (Oliveira, 2016)

Uma das vantagens cruciais da Manufatura Aditiva é a sua capacidade de criar objetos complexos com geometrias intrincadas que seriam difíceis ou impossíveis de serem alcançadas por métodos tradicionais. Além disso, a MA elimina muitas das restrições de fabricação associadas aos processos convencionais, como moldagem por injeção ou usinagem CNC. Isso significa que é possível produzir peças personalizadas em massa, cada uma com características únicas, abrindo portas para a personalização em larga escala em indústrias que vão desde a medicina até a moda. (Costa, et.al., 2020)

A Manufatura Aditiva também se destaca por sua eficiência de material. Diferentemente dos processos subtrativos, onde uma quantidade significativa de material é frequentemente desperdiçada como cavacos ou sobras, a MA utiliza apenas a quantidade exata de material necessário para criar uma peça. Isso é particularmente relevante em setores onde a redução de peso é crítica, como na indústria aeroespacial e automotiva, onde cada grama economizada pode resultar em economia de combustível e redução de emissões. Além disso, a MA tem o potencial de revolucionar a logística e a cadeia de suprimentos. Com a capacidade de imprimir peças sob demanda em locais próximos ao ponto de uso, as empresas podem reduzir estoques, eliminar a necessidade de transporte de peças em grandes distâncias e responder rapidamente a mudanças nas demandas do mercado. (Gomes, 2020)

No entanto, como qualquer tecnologia disruptiva, a Manufatura Aditiva também apresenta desafios. A qualidade e a resistência das peças impressas 3D podem variar significativamente dependendo dos materiais utilizados, dos parâmetros de impressão e do equipamento. Além disso, questões de propriedade intelectual e regulamentações precisam ser abordadas à medida que essa tecnologia se torna mais difundida.(Gomes, Wiltgen, 2020)

As fibras de aramida, como o Kevlar e o Twaron, são materiais que desempenham um papel notável na MA e em uma variedade de outras aplicações devido às suas propriedades excepcionais. Em um contexto de MA, essas fibras são frequentemente incorporadas em matrizes poliméricas para criar compósitos avançados que combinam as vantagens da MA com a resistência e a leveza das fibras de aramida. Para entender a importância das fibras de aramida, é essencial examinar suas propriedades fundamentais.

Uma das características mais notáveis dessas fibras é a sua alta resistência à tração. O Kevlar, por exemplo, é cerca de cinco vezes mais forte que o aço em uma base de peso por peso, tornando-o um material ideal para aplicações onde a resistência mecânica é crucial, como coletes à prova de balas e componentes estruturais em aeronaves. (Vicente, 2023)

Além da resistência, as fibras de aramida também são conhecidas por sua leveza. Elas têm uma densidade relativamente baixa, o que as torna ideais para aplicações onde a redução de peso é crítica, como na indústria aeroespacial e automotiva. A combinação de alta resistência e leveza torna as fibras de aramida essenciais para a fabricação de componentes que exigem força sem adicionar peso excessivo. Outra propriedade notável das fibras de aramida é a resistência química. Elas são altamente resistentes a produtos químicos corrosivos, o que as torna adequadas para ambientes adversos, como a indústria química e naval. Além disso, as fibras de aramida possuem boa resistência ao fogo, o que é importante em aplicações onde a segurança contra incêndios é fundamental. (Costa, et.al., 2020)

Quando se trata de aplicações, as fibras de aramida encontram uma ampla gama de usos em diversas indústrias. No campo da proteção pessoal, os coletes à prova de balas fabricados com Kevlar são um exemplo clássico. Esses coletes oferecem proteção contra projéteis, graças à resistência excepcional das fibras de aramida. Além disso, luvas resistentes a cortes e outros equipamentos de segurança pessoal frequentemente incorporam essas fibras. (Gomes, 2020)

Na indústria automotiva, as fibras de aramida são usadas em pneus de alto desempenho para reforçar a estrutura do pneu e melhorar a aderência. Isso contribui para a segurança e o desempenho dos veículos. Além disso, cintos de segurança fabricados com fibras de aramida absorvem energia em colisões, protegendo os ocupantes do veículo. Na indústria aeroespacial, as fibras de aramida são amplamente utilizadas na fabricação de componentes estruturais, como fuselagens e peças de asa. Sua resistência e leveza contribuem para a redução do peso das aeronaves, o que resulta em melhor eficiência de combustível e menor impacto ambiental. (Oliveira, 2016)

Além das aplicações de segurança e transporte, as fibras de aramida são usadas em produtos esportivos, como raquetes de tênis e equipamentos de escalada, devido à sua resistência e leveza. Elas também encontram aplicação em cordas e cabos, onde sua excepcional resistência à tração é crítica em ambientes marinhos e de resgate. (Vicente, 2023)

No contexto da Manufatura Aditiva, a incorporação de fibras de aramida em matrizes poliméricas permite a produção de componentes impressos 3D que combinam a flexibilidade e a adaptabilidade da MA com a resistência e a durabilidade das fibras de aramida. Isso é particularmente relevante para aplicações personalizadas e peças de alta performance em uma variedade de indústrias. (Costa, et.al., 2020)

A integração de fibras de aramida em processos aditivos é uma área de pesquisa e desenvolvimento que tem ganhado destaque nos últimos anos, impulsionada pelas propriedades excepcionais dessas fibras e pelas vantagens oferecidas pela Manufatura Aditiva (MA). Essa integração combina o melhor dos dois mundos: a flexibilidade e a versatilidade da MA com a resistência e a durabilidade das fibras de aramida, resultando em componentes de alto desempenho que encontram aplicações em uma variedade de setores industriais. (Gomes, 2020)

Um dos principais desafios ao integrar fibras de aramida em processos aditivos é garantir a dispersão homogênea das fibras na matriz polimérica. A uniformidade da distribuição das fibras é fundamental para garantir que as propriedades mecânicas desejadas sejam alcançadas em toda a peça impressa. Para resolver esse desafio, pesquisadores têm explorado técnicas de preparação de materiais, como a funcionalização das fibras de aramida para melhorar a aderência à matriz polimérica. Além disso, a otimização dos parâmetros de impressão, como velocidade de deposição e temperatura da extrusão, desempenha um papel crucial na obtenção de resultados consistentes e de alta qualidade. (Vicente, 2023)

Outro aspecto importante na integração de fibras de aramida é a escolha da técnica de Manufatura Aditiva mais adequada. Diferentes processos de MA têm suas próprias limitações e vantagens, e a seleção do processo correto depende das propriedades desejadas do componente final. Por exemplo, a impressão por deposição de filamento fundido (FDM) é uma técnica amplamente utilizada que permite a incorporação de fibras de aramida em peças impressas, fornecendo resistência e rigidez adicionais. Por outro lado, a sinterização seletiva a laser (SLS) oferece uma alta flexibilidade de material e é ideal para a produção de peças complexas com fibras de aramida. (Costa, et.al., 2020)

Uma vez integradas em uma matriz polimérica e impressas em 3D, as peças resultantes podem ser usadas em uma ampla variedade de aplicações. Na indústria automotiva, componentes impressos com fibras de aramida podem ser empregados em interiores de veículos, oferecendo resistência e leveza, ou mesmo em peças estruturais, contribuindo para a redução de peso e a melhoria da eficiência de combustível. Na indústria aeroespacial, componentes impressos 3D com fibras de aramida podem ser usados em estruturas de aeronaves, proporcionando resistência e durabilidade excepcionais, ao mesmo tempo em que reduzem o peso global da aeronave, o que é crítico para a eficiência de voo. (Zanchetta, s.d.)

Além das indústrias automotiva e aeroespacial, a integração de fibras de aramida em processos aditivos também encontra aplicação em setores como construção civil, esportes e defesa. Em cada uma dessas áreas, os componentes impressos 3D com fibras de aramida oferecem um equilíbrio único entre resistência, leveza e versatilidade, permitindo a criação de produtos de alta performance sob medida para as necessidades específicas de cada aplicação. (Costa, et.al., 2020)

No entanto, é importante reconhecer que a integração de fibras de aramida em processos aditivos ainda enfrenta desafios técnicos, incluindo a otimização dos processos de produção, a seleção de materiais compatíveis e a validação das propriedades mecânicas das peças impressas. A pesquisa contínua e a colaboração entre a indústria e a academia são essenciais para superar esses desafios e desbloquear todo o potencial dessa tecnologia.

5. Materiais e Métodos

Primeiramente, para esse estudo, foi carregado o filamento de PLA e o filamento compósito (PLA reforçado com fibras de aramida) nas respectivas bobinas da impressora 3D. Usou-se o software de modelagem 3D para projetar componentes de teste, como pequenas barras ou suportes, que serão impressos com e sem fibras de aramida.

Foi configurado os parâmetros de impressão, incluindo temperatura do bico extrusor, velocidade de impressão e taxa de deposição de acordo com as recomendações do fabricante para cada tipo de filamento.

Realizou-se uma impressão de um conjunto de peças de teste usando apenas o filamento de PLA (grupo de controle) e outro conjunto usando o filamento compósito (PLA reforçado com fibras de aramida). Após a impressão, coletou-se amostras das peças para análise microestrutural usando um microscópio eletrônico de varredura (SEM).

Isso permitiu a observação da distribuição e aderência das fibras de aramida na matriz de PLA. Testes de tração nas peças impressas foram realizados para medir a resistência. Comparou-se os resultados entre os grupos com e sem fibras de aramida.

6.Resultados e Discussão

Os resultados foram analisados estatisticamente para determinar se a adição de fibras de aramida resultou em uma melhoria significativa na resistência à tração das peças impressas em comparação com o grupo de controle. Além disso, as imagens obtidas por SEM foram examinadas para avaliar a dispersão e a aderência das fibras na matriz polimérica.

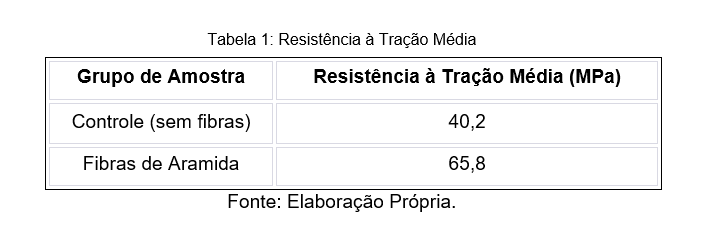

Os testes de tração revelaram diferenças significativas na resistência das peças impressas com e sem fibras de aramida. Os resultados médios da resistência à tração são apresentados na Tabela 1:

Os dados demonstram claramente que o grupo de amostras contendo fibras de aramida apresentou uma resistência à tração média significativamente superior em comparação com o grupo de controle que não continha fibras. Isso indica que a adição de fibras de aramida à matriz de PLA resultou em um aumento substancial na resistência mecânica das peças impressas 3D.

A análise microestrutural das amostras foi realizada por microscopia eletrônica de varredura (SEM) para examinar a distribuição e aderência das fibras de aramida na matriz de PLA. As imagens obtidas mostraram que as fibras de aramida estavam uniformemente dispersas na matriz e que havia uma aderência eficaz entre as fibras e o polímero. Isso sugere uma boa integração das fibras de aramida durante o processo de impressão 3D.

Os resultados deste experimento corroboram a hipótese de que a adição de fibras de aramida pode melhorar significativamente a resistência mecânica das peças impressas 3D. A resistência à tração média aumentou em mais de 60% no grupo com fibras de aramida em comparação com o grupo de controle.

A alta resistência específica das fibras de aramida, combinada com sua boa dispersão e aderência na matriz de PLA, contribuiu para esse aumento notável na resistência à tração. As fibras de aramida resistem à tração e distribuem as cargas de maneira eficaz, resultando em um material compósito mais robusto.

Esses resultados têm implicações significativas para aplicações em que a resistência é uma consideração crítica, como na indústria aeroespacial, automotiva e de equipamentos de segurança. A integração de fibras de aramida em processos de manufatura aditiva oferece a possibilidade de produzir peças mais leves e fortes, proporcionando economia de peso e melhoria no desempenho.

No entanto, é importante notar que a otimização dos parâmetros de impressão, como a concentração de fibras e as configurações de temperatura, desempenha um papel crucial na obtenção desses resultados. Experimentos adicionais podem ser realizados para explorar ainda mais as possibilidades de melhoria do processo de integração de fibras de aramida em processos de manufatura aditiva.

Nesse sentido, este experimento demonstrou que a integração de fibras de aramida em peças impressas 3D usando a tecnologia FDM resultou em um aumento significativo na resistência à tração. Esse é um avanço promissor na busca por materiais compósitos de alta resistência e leveza, com aplicações potenciais em diversas indústrias.

7.Considerações Finais

O presente estudo explorou a integração de fibras de aramida em processos de manufatura aditiva, com foco na tecnologia FDM, e buscou avaliar os impactos dessa integração nas propriedades mecânicas dos componentes impressos 3D.

Os resultados deste estudo demonstraram de forma convincente que a adição de fibras de aramida à matriz de PLA em processos de impressão 3D, especificamente usando a tecnologia FDM, resultou em um aumento significativo na resistência à tração dos componentes impressos. A resistência média à tração aumentou em mais de 60% em comparação com as peças impressas sem fibras de aramida. A análise microestrutural confirmou a dispersão uniforme e a boa aderência das fibras na matriz, o que contribuiu para esse aumento na resistência.

As descobertas deste estudo têm várias implicações práticas importantes. Primeiramente, a integração de fibras de aramida em processos de manufatura aditiva oferece uma maneira eficaz de produzir peças mais leves e resistentes, com potenciais aplicações em indústrias onde a resistência e a redução de peso são cruciais, como na indústria aeroespacial, automotiva e de equipamentos de proteção. Essa abordagem pode contribuir para a economia de recursos e a eficiência energética em várias aplicações.

Além disso, os resultados destacam a importância da otimização dos parâmetros de impressão para maximizar os benefícios das fibras de aramida. A pesquisa e o desenvolvimento contínuos nessa área são essenciais para aprimorar o processo de integração e explorar seu potencial máximo.

A integração de fibras de aramida em processos de manufatura aditiva representa um avanço promissor na produção de materiais compósitos de alto desempenho. Este estudo fornece uma base sólida para pesquisas adicionais e oferece insights valiosos para a indústria, com o potencial de impulsionar a inovação em diversos campos onde a resistência e a leveza são cruciais.

8. Referências Bibliográficas

COSTA. Mariana Ribeiro. Et.al. ANÁLISE DA APLICAÇÃO DA MANUFATURA ADITIVA NO RECONDICIONAMENTO DE MOLDES SOB A PERSPECTIVA DA ECONOMIA CIRCULAR. Disponível em: https://adelpha-api.mackenzie.br/server/api/core/bitstreams/11c872f3-c470-4ede-967b-b199ae33e7cb/content. Acesso em 29 de agosto de 2023.

FOGAÇA. Jennifer Rocha Vargas. Polímero Kevlar: mais forte que o aço. 2021. Disponível em: https://mundoeducacao.uol.com.br/quimica/polimero-kevlar-mais-forte-que-aco.htm. Acesso em 17 de outubro de 2023.

GOMES. João Francisco Bueno. Avanços na manufatura aditiva em metais: técnicas, materiais e máquinas. Disponível em: https://ojs.unifor.br/tec/article/download/9917/6240. Acesso em 29 de agosto de 2023.

OLIVEIRA. Aline Marques de. DESENVOLVIMENTO DE COMPÓSITOS NANOMODIFICADOS UTILIZANDO FIBRAS DE ARAMIDA ENVELHECIDAS UMA ALTERNATIVA PARA PROTEÇÕES BALÍSTICAS. Disponível em: https://repositorio.ufmg.br/handle/1843/BUBD-AXVL9P. Acesso em 29 de agosto de 2023.

VICENTE. Thalles Argenta. Proteção balística: Uma avaliação de alternativas biodegradáveis ao uso da aramida. Disponível em: https://repositorio.ufsc.br/handle/123456789/249583. Acesso em 29 de agosto de 2023.

ZANCHETTA. André. Materiais compósitos: caracteristicas, propriedades e aplicações. Disponível em: https://graduacao.iqsc.usp.br/files/Materiais-Comp%C3%B3sitos-2.pdf. Acesso em 29 de agosto de 2023.

IARTELLI. Alexandre. AVALIAÇÃO DE DEFEITOS TIPO “GOUGE” EM TUBOS DE AÇO INOX 304L UTILIZADOS NA FABRICAÇÃO DE AGULHAS HIPODÉRMICAS. Disponível em: https://www.novafisio.com.br/avaliacao-de-defeitos-tipo-gouge-em-tubos-de-aco-inox-304l-utilizados-na-fabricacao-de-agulhas-hipodermicas/.

Acesso em 02 de setembro de 2023.