COMPARATIVE STUDY BETWEEN WATER-BASED AND SOLVENT-BASED VARNISHES

REGISTRO DOI:10.5281/zenodo.10116733

Leonardo Fernandes Condutta; Luis Henrique de Lima Rodrigues; Yara Araujo Carvalho

Orientador: Iguatinã de Melo Costa

Resumo: Este estudo visa comparar vernizes à base de solvente e à base d’água, avaliando sua conformidade com normas de qualidade e eficiência. O objetivo é garantir que o produto final cumpra os requisitos legais e padrões de qualidade, pois as madeiras frequentemente estão sujeitas a intempéries naturais, como chuva, umidade e radiação ultravioleta. No mercado brasileiro, a resistência à adoção de vernizes à base d’água persiste devido ao tempo de cura prolongado e ao custo elevado, devido à necessidade de aditivos e resinas avançadas. A economia circular e reciclagem das latas de verniz contribuem para uma possibilidade de gestão de resíduos eficiente, permitindo o reaproveitamento múltiplo desse material. A pesquisa em múltiplos artigos e revistas científicas diferentes possibilitaram a comparação dos dois tipos de vernizes e, também, toda a problemática da emissão de gases e resíduos poluentes e seu impacto ambiental. Concluiu-se que vernizes à base d’água são mais eficazes em ambientes internos, devido à sua menor exposição ao intemperismo e ao odor menos intenso e, indicado para produção mais ecológica, porém, com necessidade de maior investimento. Já vernizes à base de solvente, sendo resistentes às intempéries e umidade, são mais indicados para uso externo e mais viáveis financeiramente.

Palavras-chave: Verniz. Base d’água. Base de solvente. Meio ambiente.

Abstract: This study aims to compare solvent-based and water-based varnishes, assessing their compliance with quality and efficiency standards. The goal is to ensure that the final product meets legal requirements and quality standards because wood is often exposed to natural weather conditions such as rain, humidity, and ultraviolet radiation. In the Brazilian market, resistance to the adoption of water-based varnishes persists due to the extended curing time and the higher cost, attributed to the need for advanced additives and resins. Circular economy and recycling of varnish cans contribute to the possibility of efficient waste management, allowing for the multiple reuse of this material. Research across various articles and different scientific journals enabled the comparison of the two types of varnishes and also addressed the issues related to the emission of gases and polluting residues and their environmental impact. It was concluded that water-based varnishes are more effective in indoor environments due to their lower exposure to weathering and less intense odor, making them suitable for more environmentally friendly production, though requiring a greater investment. Solvent-based varnishes, on the other hand, being resistant to weather and humidity, are more suitable for outdoor use and are more financially viable.

Keywords: Varnish. Water-based. Solvent-based. Environment.

1. Introdução

O espectro dos vernizes é considerado uma composição líquida que, ao ser aplicada, forma uma fina película de filme transparente ou translúcido, formando uma fina camada protetora que confere resistência e durabilidade ao material do verniz. Consiste em uma mistura homogênea de resinas, óleos secantes, dessecantes, solventes e aditivos que são secos através de uma combinação de evaporação, oxidação e polimerização para formar uma película protetora (FAZENDA, 2005).

O processo de intemperismo e degradação são naturais e, portanto, não podem ser controlados. Os principais fatores de deterioração são atmosféricos, como chuva, umidade do ar, neve, radiação ultravioleta e infravermelha; agentes biológicos, como bactérias, fungos; e agentes químicos, como ácidos ou álcalis. Portanto, o principal objetivo do uso do verniz é proteger e praticamente eliminar os agentes deteriorantes, formando uma película protetora de acabamento na superfície que também é esteticamente atraente quando seca. (SOUZA, 2008).

É importante ressaltar que “secagem” e “cura” são características diferentes. A secagem refere-se ao contato direto com o ar para formar a primeira camada do filme. A cura ocorre à medida que os solventes e outros componentes orgânicos voláteis (COV’s) que compõem o verniz evaporam. Os COV’s sofrem reações fotoquímicas na presença de oxigênio. Os efeitos nocivos dos COV são amplificados com a produção e utilização, reduzindo a qualidade do ar ambiente e prejudicando a saúde. As emissões continuam por até 24 horas após a pintura, e ainda existe potencial para emissões secundárias causadas por outros materiais como produtos de limpeza (CUNHA, 2012).

Segundo a Associação Brasileira dos Fabricantes de Tintas, outro contaminante indesejável está relacionado aos óleos e gorduras, cuja baixa solubilidade prejudica sua degradação por processos biológicos em estações de tratamento de efluentes e, quando presentes no abastecimento público, pode levar ao desencadeamento no tratamento d’água. Além de impedir a transferência de oxigênio da atmosfera para o meio aquático, também pode causar problemas à vida aquática.

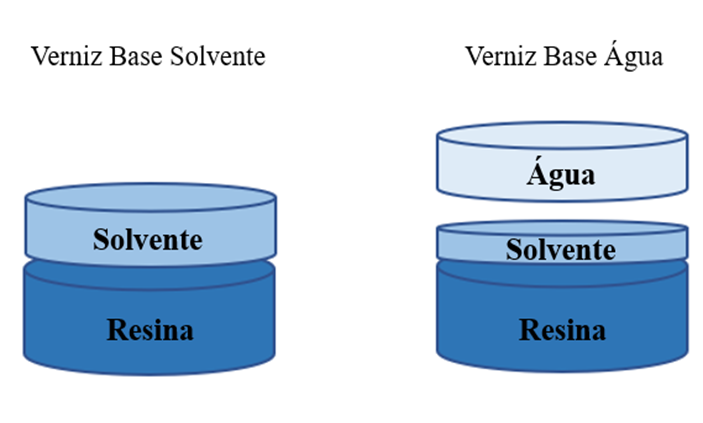

Desta forma o crescimento no interesse em vernizes à base de água porque contêm compostos orgânicos menos voláteis e, portanto, são menos agressivos de utilizar. A seguir a Figura 01 mostra a composição dos dois tipos de vernizes citados.

Figura 01: Composição básica de vernizes à base solvente e base água.

Fonte: Adaptada de IKEMATSU, 2007

Os vernizes à base de água, conhecidos como ecológicos, têm conquistado o mercado europeu pelas vantagens de reduzir perdas de aplicação. Porém, no Brasil há resistência ao seu uso devido ao longo tempo de cura em comparação à base de solvente. Outro principal motivo pelo qual ainda não lideram o mercado é o preço mais elevado, pois necessitam de aditivos e resinas mais avançados tecnologicamente (SOUZA, 2008).

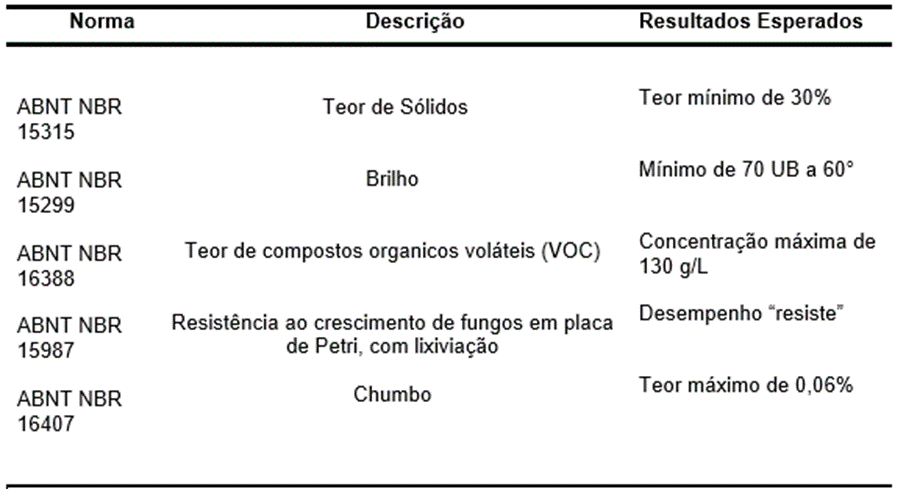

Para liberação do verniz para consumo são necessários diversos testes para controle de eficiência conforme ABNT NBR 11702:2021, que lista os requisitos básicos de testes conforme Tabela 01 abaixo:

Tabela 01: Requisitos referentes à norma

Fonte: Adaptada da norma ABNT NBR 11702

Atualmente, existem diversos tipos de vernizes, de natureza química diferente, que proporcionam desempenhos diferentes à camada de acabamento (SANTOS, 2019). As tintas e vernizes à base de solvente é a tecnologia mais utilizada em aplicações industriais, uma vez que viabiliza formulações de revestimentos com alta performance, empregadas em diversos bens de consumo.

Com o avanço científico, as mudanças nas linhas de tintas e vernizes base solvente já estavam previstas, com a introdução das emulsões aquosas nas soluções aconteceu nos meados do século XX, quando a industrialização se encontrava em constante desenvolvimento (FAZENDA, 2005).

Há poucas pesquisas na literatura sobre vernizes e sua aplicação, além de garantir produtos e processos químicos mais seguros e ambientalmente limpos são uma tendência em crescimento no setor de tintas nacional. Para isso, indústrias e fornecedores têm investido em técnicas e desenvolvimentos que permitem obter produtos com impacto ambiental minimizado, redução do uso de energia e de água, produção mais eficiente com geração de menos resíduos, prevenção de poluição e redução da emissão de compostos orgânicos voláteis (VOC). O objetivo do estudo comparativo é incluir conhecimento e compreensão das aplicações de vernizes à base de solvente e à base de água, melhor aplicação vantagens e desvantagens.

1.1 Justificativa

O estudo comparativo entre vernizes à base de água e à base de solvente emerge como um tema de pesquisa de profunda relevância em diversos setores industriais. Este estudo visa investigar as diferenças fundamentais entre essas duas classes de vernizes e explorar suas implicações para a qualidade e durabilidade de produtos em uma ampla gama de aplicações.

Setores tão diversos quanto a indústria de móveis, construção, fabricação automobilística e conservação do patrimônio cultural dependem fortemente da escolha apropriada de vernizes para garantir a proteção e a longevidade de seus produtos e ativos. Compreender as características distintas destes vernizes é crucial para otimizar o desempenho e a eficácia em cada aplicação.

Uma das motivações para esta pesquisa é o crescente imperativo da sustentabilidade e da responsabilidade ambiental. À medida que a sociedade se torna mais consciente dos impactos ambientais das atividades humanas, a preferência por vernizes à base de água tem aumentado, devido à sua menor emissão de compostos orgânicos voláteis (COVs) e ao impacto ambiental reduzido. Nesse contexto, este estudo procura não apenas comparar as propriedades técnicas dos vernizes, mas também avaliar seu impacto ambiental, fornecendo informações valiosas para a promoção de práticas mais sustentáveis na indústria.

Além disso, a segurança no ambiente de trabalho é uma preocupação constante uma vez que os vernizes à base de solvente podem liberar COVs que afetam a saúde dos trabalhadores e a qualidade do ambiente de trabalho. Portanto, comparar os aspectos de saúde e segurança associados a esses dois tipos de vernizes é de importância crítica, com o objetivo de promover ambientes de trabalho mais seguros e saudáveis

1.2 Objetivos (Geral e específicos)

O propósito deste estudo foi realizar uma análise comparativa abrangente entre vernizes à base de água e vernizes à base de solvente, com a intenção de examinar suas características, desempenho e impactos em diversas aplicações. O objetivo central foi proporcionar uma base sólida de conhecimento que pudesse auxiliar na tomada de decisões informadas entre essas duas alternativas de vernizes, abrangendo considerações técnicas, ambientais e de saúde e segurança.

Uma parte fundamental deste estudo envolveu uma análise detalhada das propriedades técnicas de vernizes à base de água e à base de solvente, englobando fatores como aderência, resistência ao desgaste, tempo de secagem, grau de brilho e nível de transparência. A comparação dessas características desempenhou um papel crucial na identificação das particularidades de cada tipo de verniz e na determinação de suas aplicações mais adequadas.

Além disso, o estudo reconheceu a crescente importância da sustentabilidade ambiental. Nesse contexto, foi necessário avaliar o impacto ambiental resultante da utilização de vernizes à base de água e à base de solvente, considerando fatores como emissões de compostos orgânicos voláteis (COVs) e práticas sustentáveis ao longo do ciclo de vida desses produtos.

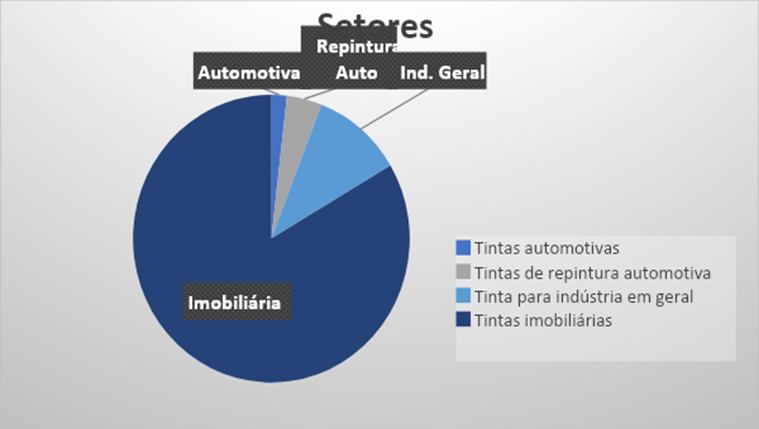

2.Mercado no Brasil

O segmento de vernizes no Brasil apresenta uma diversidade considerável de produtos distribuídos entre as seguintes categorias: tintas automotivas, tintas de repintura automotiva, tintas para a indústria em geral e tintas imobiliárias, representando 83,5% do volume de vendas. O Gráfico 01 a seguir ilustra essas divisões e seus volumes correspondentes:

Gráfico 01: Volume de vendas de cada setor de tintas e vernizes.

Fonte: Adaptada de ABRAFATI, 2022

O Brasil ocupa a quinta posição no mercado mundial de tintas e vernizes. O país oferece uma ampla gama de tintas para diversas aplicações, caracterizadas por tecnologia de ponta e um elevado nível de competência técnica, comparável aos principais produtores globais do setor. No mercado de tintas e vernizes no Brasil, os dez maiores fabricantes, independentemente do seu porte, representam aproximadamente 75% do total de vendas. Além disso, o Brasil desempenha um papel significativo como um dos principais fornecedores globais de matérias-primas e insumos para a produção de tintas e vernizes, muitas vezes em colaboração com empresas nacionais de alto desempenho (ABRAFATI, 2022).

De acordo com informações da ABRAFATI, os dados coletados em 2021 indicam um consumo estimado de cerca de 1.715 bilhões de litros de tintas, refletindo um aumento de 5,7% em relação à demanda do ano anterior, que totalizou 1.623 bilhões de litros de tintas e vernizes. As importações atingiram cerca de US$180 milhões, excluindo tintas gráficas.

Em um cenário contemporâneo, observa-se o surgimento de percepções multidimensionais sobre temas como sustentabilidade, inovação e tecnologia que têm influenciado na opinião e hábitos de consumo. Isto impulsiona desafios para diversos setores que analisam e executam adequações em cadeias produtivas de acordo com orientações de mercado emergentes (GIANEZINI, 2012).

3. Verniz

O verniz pode-se denominar como uma dispersão coloidal não pigmentar, solução de resina sintética ou natural em óleo dissolvido em solvente, os mesmos são utilizados como películas protetoras ou revestimentos decorativos em uma variedade de substratos.

Por tratar-se de uma mistura de resina, aditivos e solventes, deve ser compatível com a resina escolhida, pois se não estiver dissolvido na resina não entrará em contato com o substrato, dificultando a colagem e levando à precipitação. Porque os solventes estão diretamente relacionados com o desempenho do verniz (FAZENDA, 2005).

3.1 Resina

A resina é um material aglomerante, geralmente um polímero, não volátil que fixa, junta e faz aderir às partículas do pigmento dando integridade à película de pintura, sendo um dos componentes mais importante no verniz, é responsável pela formação do filme com características plastificantes, resistência e durabilidade do verniz por causa das suas reações do seu sistema polimérico (CUNHA, 2012).

Muitas das vezes sendo emulsões acrílicas e vinílicas, que combinam as vantagens dos seus monômeros com o uso da água; isso traz uma enorme vantagem econômica, segurança e menor capacidade poluidora, entre outros aspectos, sendo a mais usada pelas indústrias pela sua excelente resistência química e flexibilidade (FAZENDA, 2005).

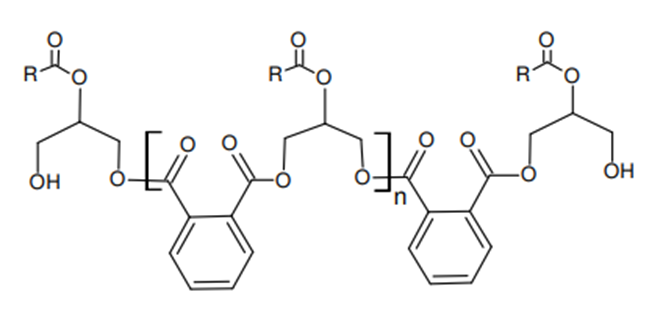

3.1.1 Resina alquídicas

A função das resinas alquídicas é melhorar as propriedades físico-químicas dos óleos utilizados em tintas e vernizes. Devido à secagem lenta, o óleo apresenta baixa resistência ao intemperismo, amarelecimento, termoplasticidade e outras influências (FAZENDA, 2005). A adição de resinas e modificadores introduzidos durante a polimerização de resinas alquídicas melhora propriedades como secagem mais rápida, melhor adesão, maior dureza e reduz custos (BALSOMO, 2008). A figura 2 mostra a estrutura química de uma resina alquídica:

Figura 02: Resina Alquídica

Fonte: BALSOMO, 2008.

3.1.2 Resina acrílica

Há diversas formas de processo na preparação dos monômeros acrílicos e metacrílicos, todavia a formação é baseada na polimerização de diferentes monômeros formados por ésteres de ácidos acrílicos e metil acrílicos com vários álcoois, caracterizando-se como resina acrílica. A reação de obtenção ocorre por uma adição tripla através das ligações duplas dos monômeros a que se corresponde. O peso molecular dos álcoois, que normalmente são usados para esterificar ácidos acrílicos e metil acrílicos, influencia diretamente no tipo de resina acrílica que se deseja fabricar (FABRICAR PINTURAS, 2012).

Uma distribuição de tamanho molecular estreita é desejada para a obtenção de soluções com viscosidade menores, maior durabilidade, maior resistência às intempéries e a produtos químicos, ao crescimento de fungos e algas e melhor adesão aos substratos em condições úmidas (ANGHINETTI, 2012).

3.1.3 Resina vinílica

São obtidas a partir de emulsões, copolímeros de acetato de vinila com maleato de dibutila, fumarato de dibutila, acrilato de butila, versatato de vinila, etileno e outros (FAZENDA, 2005).

Utilizada para melhora de rendimento, durabilidade, por ter um ótimo desempenho em repinturas e acabamentos, possui também, ótima resistência a água, a álcalis e à abrasão. Podem ser misturadas com outras resinas para melhor performance (ANGHINETTI, 2012).

3.2 Solventes

Os solventes são substâncias líquidas caracterizadas por sua volatilidade sob condições normais de aplicação e secagem. São capazes de dissolver completamente ou parcialmente a porção sólida presente em vernizes, demonstrando afinidade com a parte sólida do composto. Quando incorporados a uma formulação de verniz, esses solventes desempenham o papel de reduzir a viscosidade do verniz, melhorando assim sua aplicabilidade. Em sistemas de revestimento à base de água, desempenham um papel crucial na formação adequada da película de resina utilizada (MARQUES, 2009).

É imperativo que os solventes selecionados apresentem um ponto de ebulição relativamente baixo, o que facilita sua dissolução de maneira homogênea na formulação. Além disso, tais substâncias devem exibir estabilidade química, preferencialmente sendo incolores ou apresentando uma leve coloração, devem ser anidros e possuir um perfil de toxicidade extremamente baixo. A escolha do solvente apropriado para um verniz específico deve levar em consideração tanto o grau de solvência em relação ao veículo quanto o grau de volatilidade, o último dos quais é influenciado, principalmente, pelo método de aplicação selecionado (CUNHA, 2012).

3.2.1 Xileno

O Xilol, também conhecido como Xileno, é um líquido incolor, insolúvel em água, miscível em etanol e solventes orgânicos, nocivo e inflamável. Solvente derivado de petróleo reformado, com caráter orgânico, solvente aromático na presença de anel benzênico (BACELAR; REZANO, 2017).

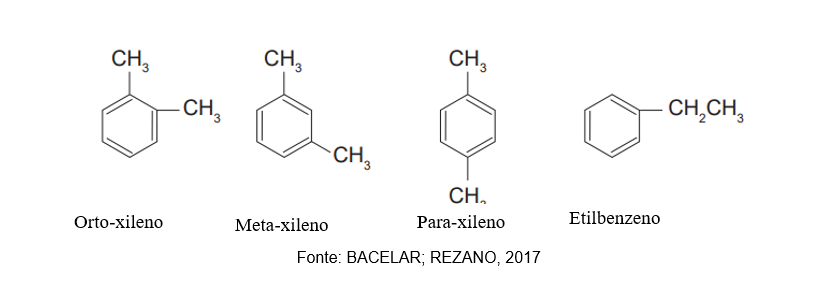

Demonstra uma solvência eficaz, sendo amplamente empregado na indústria de revestimentos e tintas devido à sua capacidade de dissolver resinas diversas, como as resinas alquídicas, acrílicas e outras. Conforme estipulado na Resolução nº 358 de 29 de abril de 2005, emanada pelo Conselho Nacional de Meio Ambiente (BRASIL, 2005), o xilol é categorizado como pertencente ao Grupo B, englobando substâncias químicas que possuem a potencialidade de apresentar riscos à saúde pública ou ao ambiente (CALAZANS, G. T.; COSTA, K. N. S.; NASCIMENTO, M. S.; PINHEIRO, I. O, 2007). A figura 3 mostra a estrutura química dos principais constituintes químicos do xilo:

Figura 03: Estrutura química dos principais constituintes químicos do xilo

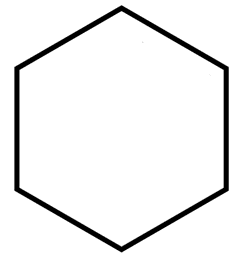

3.2.2 Cicloexano

O cicloexano é um líquido inflamável de odor pungente, que se apresenta incolor. Ele exibe solubilidade em água em temperaturas mais baixas e é miscível em acetona. Este hidrocarboneto alifático é considerado uma alternativa viável ao xileno em diversas aplicações (LUTTRELL, 2010). A figura 4 mostra a estrutura química do ciclohexano:

Figura 04: Estrutura química do Ciclohexano

Fonte: GARRET, 2022

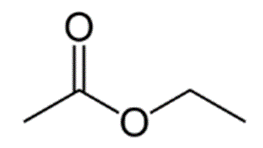

3.2.3 Acetato de Etila

O acetato de etila é um líquido inflamável incolor, com um aroma frutado distinto. É parcialmente miscível em água e altamente miscível em hidrocarbonetos, cetonas e ésteres. Este composto é amplamente empregado como um solvente polar de elevada capacidade de solvência, sendo derivado tanto de um ácido carboxílico quanto de um álcool em sua estrutura molecular (GARRET,2022). A figura 5 mostra a estrutura química do acetato de etila:

Figura 05: Estrutura química do acetato de etila

Fonte: GARRET, 2022

3.3 Aditivos

Os aditivos desempenham um papel fundamental na melhoria da qualidade dos vernizes. São incorporados em pequenas proporções para facilitar várias etapas do processo e conferir as características necessárias para garantir um produto de alta qualidade, além de resultar em melhorias nas propriedades dos vernizes (FAZENDA, 1996).

É importante enfatizar a importância dos aditivos no que diz respeito à molhabilidade das películas de verniz, graças à redução da tensão superficial junto ao substrato. Isso não apenas aumenta a durabilidade do revestimento, mas também evita o surgimento de defeitos anormais na superfície (MARQUES, 2009).

Os aditivos para vernizes podem ser classificados em dois grupos distintos: aditivos construídos e aditivos corrosivos. Os aditivos construídos, como bactericidas, fungicidas, algicidas, secantes, molhantes, dispersantes e estabilizadores para resistência à radiação ultravioleta, desempenham funções específicas no processo de produção de vernizes. Por outro lado, os aditivos corrosivos, como anti-pele e anti-espuma, possuem suas próprias funções essenciais, contribuindo para a qualidade final do produto (NUNES, 2014)

4. Normas

Todo produto final tem requisitos e análises para atender especificações que são exigidas por lei. Realizados seguindo normas, das quais são:

4.1 ABNT NBR 16211 – Tintas para construção civil – Verniz brilhante a base de solvente monocomponente – Requisitos de desempenho de tintas para edificações não industriais.

Uma norma técnica essencial na construção civil, estabelece rigorosos requisitos de desempenho para vernizes sintéticos brilhantes à base de solvente, amplamente empregados como camadas de acabamento em edificações não industriais. Seu principal propósito é definir critérios e padrões que esses vernizes devem atender para assegurar a qualidade e a adequação em projetos de construção não industriais.

Nesse contexto, a norma engloba aspectos cruciais, incluindo resistência, durabilidade e aderência, desempenhando um papel fundamental na padronização e elevação da qualidade desses produtos na indústria da construção.

4.2 ABNT NBR 11702 – Tintas para construção civil – Tintas para edificações não industriais – Classificação

Desempenha um papel crucial na construção civil ao abordar a classificação de tintas, focando especialmente em edificações não industriais. Seu propósito central é estabelecer critérios precisos e categorias que permitam a classificação das tintas de acordo com suas características e aplicações específicas.

Essa norma possui um papel fundamental na padronização e na criação de um sistema consistente de nomenclatura e identificação de produtos no âmbito da construção civil. Sua relevância reside em assegurar que as tintas atendam aos requisitos necessários para cada aplicação dentro desse setor, simplificando o processo de seleção e especificação dos produtos, o que, por sua vez, contribui para a qualidade e a eficiência dos projetos de construção.

4.3 ABNT NBR 5426 – Planos de amostragem e procedimentos na inspeção por atributos

A ABNT NBR 5426 é uma norma fundamental que delineia diretrizes e procedimentos cruciais para a concepção de planos de amostragem e a execução de inspeção por atributos em processos de controle de qualidade. Seu alcance abrange uma ampla gama de setores industriais e processos de verificação de produtos, com o objetivo primordial de assegurar que os produtos cumpram os requisitos de qualidade predefinidos.

A norma desempenha um papel multifacetado:

a) Planos de Amostragem: A ABNT NBR 5426 oferece orientações precisas sobre como determinar um tamanho de amostra apropriado e um critério de aceitação para a inspeção de lotes de produtos. Esses parâmetros são essenciais para garantir que a inspeção seja representativa e eficaz, proporcionando uma visão precisa da qualidade dos produtos.

b) Inspeção por Atributos: A norma concentra-se na metodologia de inspeção por atributos, na qual as unidades de produtos são classificadas como “conformes” ou “não conformes” com base em características específicas, simplificando a avaliação e a tomada de decisões de conformidade.

c) Níveis de Inspeção: A ABNT NBR 5426 estabelece diferentes níveis de inspeção, como normal, reduzido e aumentado, adaptados à criticidade e ao tamanho do lote em questão, proporcionando a flexibilidade necessária para a seleção dos planos de amostragem mais adequados.

d) Cálculo de Tamanho de Amostra: A norma fornece fórmulas e tabelas que auxiliam no cálculo do tamanho da amostra e no número máximo de unidades defeituosas aceitáveis, com base nos critérios de qualidade desejados e no tamanho do lote, garantindo uma abordagem estatisticamente sólida.

e) Confiabilidade Estatística: Os planos de amostragem estabelecidos de acordo com a ABNT NBR 5426 são projetados para oferecer um elevado grau de confiabilidade estatística na detecção de não conformidades nos lotes, minimizando erros de inspeção.

f) Aplicação Universal: Uma das características notáveis desta norma é sua aplicabilidade abrangente, estendendo-se a diversos setores industriais, desde manufatura até serviços, assegurando que os produtos e processos estejam em conformidade com os padrões de qualidade estabelecidos.

4.4 ABNT NBR 15315 – Tintas para construção civil – Método de ensaios de tintas para edificações não industriais – Determinação do teor de sólidos

A norma assume um papel de destaque na indústria da construção civil ao estabelecer diretrizes e procedimentos específicos para a avaliação do teor de sólidos em tintas, especialmente aquelas utilizadas em edificações não industriais. Tintas e vernizes frequentemente contêm componentes voláteis e não voláteis, e ao determinar o teor de sólidos por massa, a norma focaliza a fração não volátil, que inclui resinas e alguns aditivos cruciais.

Essa abordagem é essencial para assegurar a uniformidade e a qualidade dos produtos na indústria da construção, garantindo que as tintas atendam aos rigorosos padrões de qualidade estabelecidos. Esse cumprimento normativo desempenha um papel crítico na preservação da durabilidade e da estética das edificações, simultaneamente contribuindo para a confiança dos consumidores e a excelência final das obras no âmbito da construção civil.

4.5 ABNT NBR 15299 – Tintas para construção civil – Método para avaliação de desempenho de tintas para edificações não industriais – Determinação do brilho

A ABNT NBR 15299 assume um papel crucial na indústria da construção civil ao oferecer diretrizes e critérios específicos para avaliar o desempenho de tintas, particularmente aquelas aplicadas em edificações não industriais. Esta norma estabelece métodos e procedimentos para a determinação do brilho das tintas, um atributo fundamental na avaliação da qualidade estética das superfícies pintadas.

A norma proporciona orientações detalhadas para a medição precisa do brilho das tintas por meio de métodos instrumentais, assegurando uma avaliação objetiva e padronizada. A conformidade é de suma importância para garantir que as tintas satisfaçam os requisitos estéticos desejados em projetos de construção, contribuindo de maneira significativa para a qualidade visual e a estética das edificações não industriais.

4.6 EN ISO 2409 – Materiais de revestimento – Teste de corte transversal

A norma EN ISO 2409, assume um papel crucial na indústria ao estabelecer procedimentos e critérios essenciais para a avaliação da aderência e coesão de revestimentos de tintas e vernizes em uma variedade de substratos, incluindo metais e materiais não metálicos. A principal finalidade dessa norma é garantir a qualidade e a durabilidade dos revestimentos, especialmente em aplicações onde a aderência do revestimento à superfície é um fator crítico, como na prevenção da corrosão.

Os principais elementos da norma englobam a definição de métodos de ensaio específicos para avaliar a aderência dos revestimentos, a classificação das falhas de aderência em diferentes níveis de gravidade e a descrição detalhada dos procedimentos necessários para a preparação da superfície e a aplicação dos revestimentos antes da realização dos testes.

A EN ISO 2409 fornece critérios e diretrizes que permitem uma avaliação objetiva e padronizada da aderência desses revestimentos em substratos diversos, contribuindo assim para a proteção e a longevidade de diferentes tipos de materiais e estruturas.

4.7 ABNT NBR 14945 – Tintas para construção civil – Método comparativo do grau de craqueamento para avaliação do desempenho de tintas para edificações não industriais

A norma estabelece avaliação de intensidade de craqueamento de forma visual, os resultados são obtidos de como comparativo do grau de falha por craqueamento, tendo intensidades classificadas de 1 a 5.

4.8 ASTM D1006-01 – Teste de exposição externa de tintas em madeira

O teste consiste em expor superfícies revestidas, em verniz ou tintas, ao meio ambiente. A norma consiste em avaliação de desempenho e durabilidade do verniz ao longo da exposição externa, porém, a análise depende muito do local e clima. Devido às variações climáticas ano a ano, o resultado se dá de forma relativa aquele local e clima em exposição. Se recomenda a exposições locais divergentes com climas diferentes de forma a representar uma ampla gama de condições.

5. Metodologia

A metodologia deste estudo de revisão consistiu primeiramente em intensa pesquisa bibliográfica, de caráter descritivo, com abordagens qualitativas e quantitativas com a intenção de comparar a aplicabilidade e qualidade de vernizes (a base de água e solvente), do qual foram baseadas em normas citadas neste trabalho. As informações sobre os tipos de análises físico-químicas e detalhes relevantes foram pesquisados em bases de dados científicos nacionais e internacionais (nos idiomas português e inglês), tais como jornais, artigos, periódicos, dissertações e teses, utilizando-se principalmente os canais: American Chemichal Society, EBSCO Discovery Service e Scientific Eletronic Library Online – SciELO.

Para a pesquisa, foram utilizadas palavras-chaves relevantes como verniz, base de solvente, base d’água, controle de qualidade, propriedades, gestão de resíduos, bem como suas equivalentes em inglês.

Na metodologia deste estudo de revisão, foram priorizados artigos publicados entre 2000 e 2023. Houve algumas exceções em que estudos anteriores a 2000 foram incluídos devido à sua relevância contínua e à atualidade das informações. Portanto, não se impôs uma obrigatoriedade de buscar apenas artigos mais recentes, uma vez que os estudos escolhidos ainda são representativos da teoria aplicada e do conhecimento relevante sobre este tema.

Após reunir todo material de estudo, a revisão foi desenvolvida de modo a contextualizar o verniz, apresentar como seu controle de qualidade é realizado e por fim, apresentar um comparativo entre as duas bases de solventes, discutindo as principais situações de aplicação e suas vantagens e desvantagens.

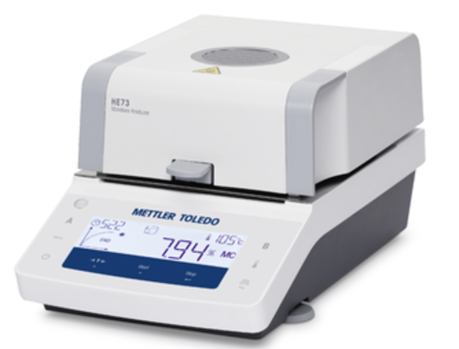

5.1 Determinação de teor de sólidos

O teor de sólidos é obtido através da determinação da medida instrumental, com base na “ABNT NBR 15315 – Tintas para construção civil – Método de ensaios de tintas para edificações não industriais – Determinação do teor de sólidos ”, onde tem o objetivo de avaliar a quantidade de resíduo sólido obtido após a eliminação do dispersante, uma vez que produtos com baixa quantidade de sólidos na película apresentam um rendimento menor com teor mínimo de 40%, para a realização do teste é utilizado o equipamento analisador de umidade, onde o instrumento fornece a massa do sólido e a porcentagem do mesmo. A figura 6 mostra um exemplo de equipamento a ser usado para essa análise:

Figura 06: Analisador de Umidade (HE73 modelo – Mettler Toledo®)

Fonte: Mettler Toledo® – Analisador de umidade. Disponível em:<https://www.mt.com/br/pt/home/products/Laboratory_Weighing_Solutions/moisture-analyzer/HE73-230V.html#accessories>

5.2 Determinação de brilho

A determinação do brilho em vernizes tem como objetivo de avaliar a função de proteção do substrato, uma vez o baixo brilho indica a má formulação, quantidade de resina insuficiente, que influencia na durabilidade e proteção do substrato com base na ABNT NBR 15299 – Tintas para construção civil – Método para avaliação de desempenho de tintas para edificações não industriais – Determinação do brilho o verniz mínimo de: 80 UB a 20° (UB – unidade de brilho) de brilho.

Para a realização do teste é utilizado o equipamento é medidor de brilho (Figura 08), para a avaliação do brilho são realizadas três leituras em pontos diferentes da película do corpo de prova da placa de acetato, com o cartão sobreposto a uma superfície preta, cartão opaco (Figura 07), sendo o brilho avaliado nos ângulos 20°, 60° e 85°.

Figura 07: Cartão opaco – Byko-Chart Opacity 2A

Fonte: BYK -opacity cards. Disponível em: <https://www.byk-instruments.com/en/Physical-Properties/Drawdown-Cards-%26-Panels/Opacity-Cards/c/p-5916>

Figura 08: Medidor de brilho (modelo SC-4510 Gloss Meter, BYK-Gardner)

Fonte: Próprio Autor, 2023

5.3 Teste de corte transversal

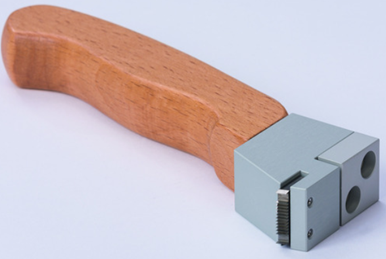

O teste de corte transversal tem como objetivo avaliar a resistência de revestimentos quando cortada. O resultado deste método depende de outras propriedades como adesão do revestimento com base na EN ISO 2409 – Materiais de revestimento – Teste de corte transversal, vale ressaltar que não se aplica para determinar a força de adesão.

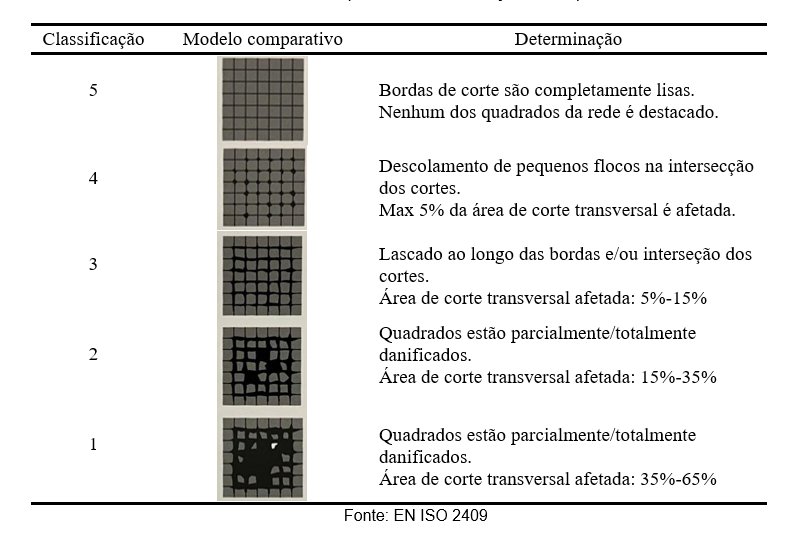

Para a realização do teste são realizados 6 cortes em paralelo no revestimento e seis perpendiculares aos primeiros. Partículas que se sobressaem devem ser removidas. É avaliado visualmente e classificado. A norma específica que a ferramenta de corte deve resultar em cortes uniformes e deve entrar em todo o substrato presente no material revestido. Sendo classificado conforme a Tabela 02:

Tabela 02: Modelo comparativo de classificação de craqueamento

A superfície é cortada com a ferramenta de Cross-cut Teste (Figura 09), que atende a norma EN ISO 2409.

Figura 09: Cross-cut Teste (Cross Hatch Kit, single blade, BYK)

Fonte: BYK, Cross Hatch Kit, single blade. Disponivel em: < Cross-Cut Kit 11, 1-edge 1 mm | Cross Hatch Kit, single blade | BYK Instruments (byk-instruments.com)>

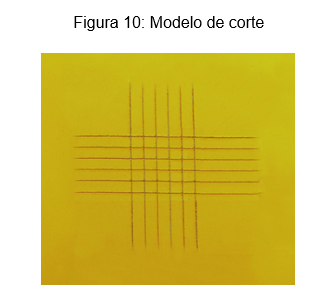

A ferramenta faz seis cortes paralelos de forma simultânea, facilitando o corte perpendicular (Figura 10). Logo em seguida, a fita é colada na superfície cortada para retirar partículas sobressalentes do revestimento.

Fonte: BYK, Cross Hatch Kit, single blade. Disponivel em: < Cross-Cut Kit 11, 1-edge 1 mm | Cross Hatch Kit, single blade | BYK Instruments (byk-instruments.com)>

5.4 Teste de Craqueamento

O teste de craqueamento tem como objetivo avaliar o defeito estrutural da película caracterizado por descontinuidade alongada, sendo a mesma exposta em três temperatura distintas: geladeira (6°C ± 2°C), estufa (55°C ± 2°C) e temperatura ambiente (25 ± 2°C) por 24h.

5.5 Intemperismo

Em uma superfície de madeira previamente preparada com lixamento, foram aplicadas três camadas de verniz utilizando um pincel, seguindo as orientações do fabricante em relação aos intervalos de secagem. As amostras de madeira foram então submetidas ao ambiente externo por um período de 7 semanas, onde estiveram sujeitas à exposição solar, variações de umidade, flutuações de temperatura, poluentes atmosféricos e precipitação de chuva.

Durante o teste, é possível monitorar várias propriedades da madeira, como sua resistência mecânica, alterações na cor, rachaduras, deformações e outros sinais de deterioração.

5.6 Teste Extra – Secagem ao toque

A metodologia é realizada aplicando o verniz ou diretamente a uma madeira ou a uma folha de acetato, com auxílio de extensor de 150µm, passando pelo processo de secagem em temperatura ambiente e sendo monitorado conforme tempo sugerido pelo fabricante. É necessário marcar o tempo final de secagem aparente ao toque.

É fundamental destacar que o tempo de secagem e o tempo de cura têm definições distintas. O tempo de secagem refere-se à transição do estado líquido para o estado sólido da película, envolvendo a evaporação dos solventes. Por outro lado, a cura é caracterizada pelas reações que ocorrem entre a resina e um agente endurecedor, ou seja, quando o verniz se transforma em uma película completamente endurecida.

5.7 Teste Extra – Absorção

A metodologia indicada para esse teste, inicia-se através do preparo da superfície da madeira, como principal etapa, seu lixamento. Como segunda etapa, é necessário aplicar de duas a três camadas de verniz e aguardar o intervalo de secagem de acordo com as instruções do fabricante. Depois que o revestimento secou completamente, é introduzido uma quantidade de água na superfície, com monitoramento contínuo ao longo de duas horas, com pausas de uma hora para a avaliação visual do teste.

5.8 Teste Extra – Cromatografia de massa

O teste de cromatografia de massa (GC-MS, do inglês Gas Chromatography-Mass Spectrometry) é uma técnica analítica usada para quantificar e identificar componentes químicos presentes em uma amostra, que no nosso caso será de verniz dissolvido em um solvente adequado. A figura 11 é um exemplo de equipamento usado para esse tipo de análise.

Figura 11: Cromatógrafo Gasoso (modelo GC-2010), Detector de Massas (modelo QP-2010 Plus) e Injetor Automático (modelo AOC-20i), com rack para 12 vials.

Fonte: UFJF – Laborátorio Multiusuário de Bioprodutos e Bioprocessos. Disponível em: https://www2.ufjf.br/centralbio/laboratorio/equipamentos/gcms/

Na etapa de cromatografia gasosa, a amostra preparada é injetada no instrumento adequado e calibrado, os componentes da amostra são separados com base em suas propriedades de volatilidade, ou seja, como eles evaporam em diferentes temperaturas. Isso é feito passando a amostra através de uma coluna cromatográfica onde ocorre a separação.

Na segunda etapa, os componentes individuais da amostra são direcionados para um espectrômetro de massa, onde são identificados com base em sua massa molecular e fragmentação iônica, criando um perfil químico. A junção dessas 2 etapas tem como objetivo identificar todos os compostos presentes no verniz, incluindo solventes, resinas, aditivos e possíveis impurezas. Este teste é valioso para verificar a conformidade com regulamentos de segurança, para identificar a presença de substâncias potencialmente prejudiciais.

5.9 Comparativo

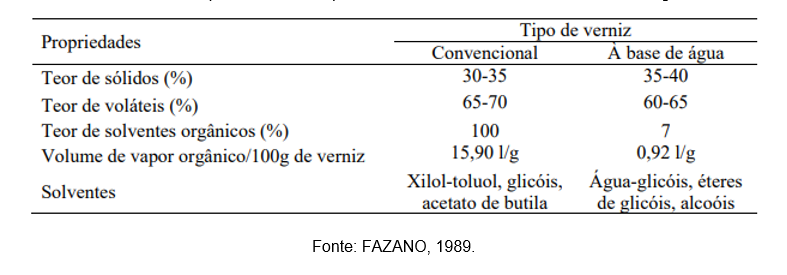

Conforme dados levantados, normas e testes é possível notar que o verniz à base água pode ser comparado aos demais vernizes conforme mostra a tabela 03 e tabela 04. A porcentagem de solventes orgânicos diminui extremamente nos produtos à base água, devido a característica de não possuir a mesma a quantidade de resinas, pigmentos e/ou alguns aditivos em maiores quantidades que o de base solvente costuma utilizar, um comportamento já esperado, contudo, os teores de sólidos e de voláteis são semelhantes para ambos os vernizes. (GNECCO et al., 1989; FAZENDA, 2005).

Tabela 03: Comparativo entre os produtos convencionais e o verniz à base de água.

Para os aspectos visuais brilho, teste de corte transversal (aderência), craqueamento, intemperismo, secagem ao toque, absorção e cromatografia de massa estão conectadas na formulação do verniz e as propriedades do solvente utilizado.

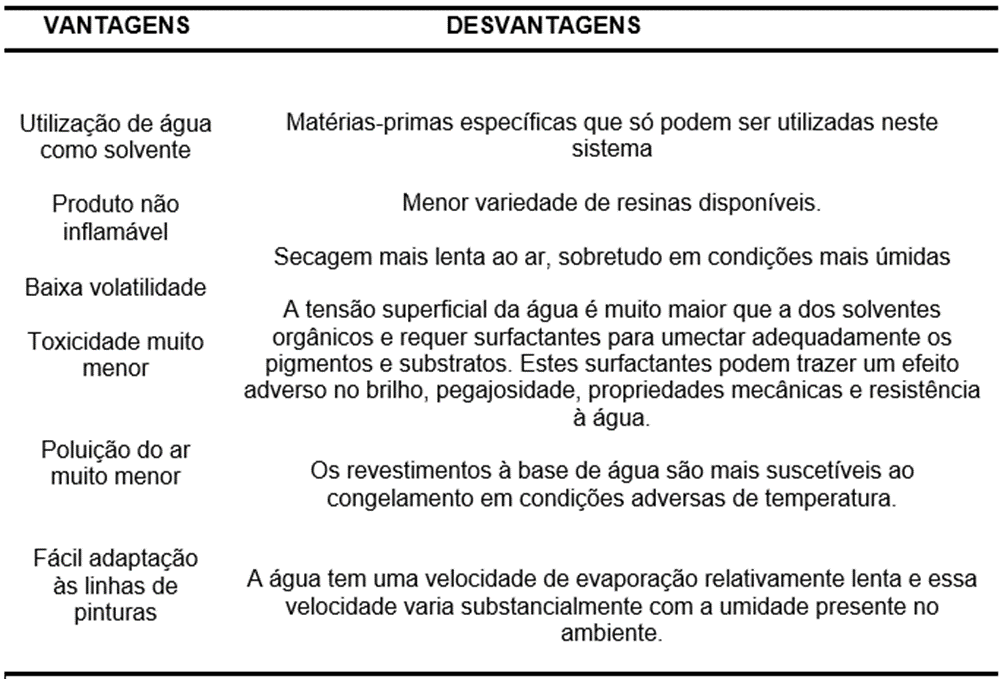

Tabela 04: Vantagens e desvantagens do verniz à base de água.

Fonte: Próprio autor

6. Impactos ambientais

No contexto dos vernizes, as emissões de COVs (Compostos Orgânicos Voláteis) representam um problema ambiental significativo. Esses produtos químicos voláteis são liberados quando os vernizes à base de solvente são aplicados e secos, contribuindo para a poluição do ar. As emissões de COVs têm sido associadas à formação de smog e às mudanças climáticas, tornando-se um fator crítico a ser considerado na gestão ambiental, além de serem responsáveis, no organismo humano, por patologias, identificadas por náuseas, reações alérgicas e irritações em diversas partes do corpo (Ecycle, 2023).

A disposição inadequada de resíduos de vernizes pode acarretar consequências significativas para o solo e os corpos hídricos. A inclusão de solventes e agentes químicos nos vernizes pode resultar na contaminação do solo e na deterioração da qualidade da água, através da alteração de pH (potencial hidrogênico) com potenciais ameaças à fauna e flora terrestres e aquáticas, bem como ao equilíbrio de ecossistemas vulneráveis. Dependendo da natureza dos animais que habitam o manancial onde ocorra alteração do seu pH, provavelmente haverá mortandade dos mesmos. Enquanto, para o consumo humano, uma água que venha da natureza com o pH desregulado, requisitará maior demanda de tratamentos químicos para ser direcionada ao abastecimento. Esse tipo de contaminação tem o potencial de gerar impactos ambientais de longa duração, demandando intervenções rigorosas de remediação (FARDIN; NOGUERA, 2016).

A produção de vernizes também tem implicações ambientais, uma vez que muitas vezes exige a extração de matérias-primas, como petróleo e minerais. Esse processo de extrativismo pode causar degradação ambiental, além de esgotar recursos naturais não renováveis. Um tópico importante a ser considerado, é que de acordo com a CETESB, Companhia Ambiental do Estado de São Paulo (São Paulo, 2006, p.42), em diversos segmentos da indústria de tintas, a utilização de máquinas energeticamente eficiente ainda não é comum, e muitas operações ainda dependem de fontes de energia baseadas na queima de óleo combustível, óleo diesel ou gás natural. Portanto, a indústria enfrenta o desafio de controlar as emissões de gases na atmosfera. Além disso, é fundamental considerar inovações nos sistemas de produção, buscando a transição das fontes de energia convencionais para fontes renováveis, como o biodiesel. Portanto, é fundamental buscar alternativas sustentáveis para as matérias-primas utilizadas na fabricação de vernizes (FARDIN; NOGUERA, 2016).

Além dos impactos negativos da produção e aplicação de vernizes, o descarte inadequado, a partir do usuário final, de recipientes e resíduos de vernizes sólidos também é uma preocupação ambiental. A disposição incorreta e a falta de treinamento específico dos colaboradores desses materiais contribuem para a acumulação de resíduos sólidos, afetando ainda mais a situação crítica como um todo (FARDIN; NOGUERA, 2016).

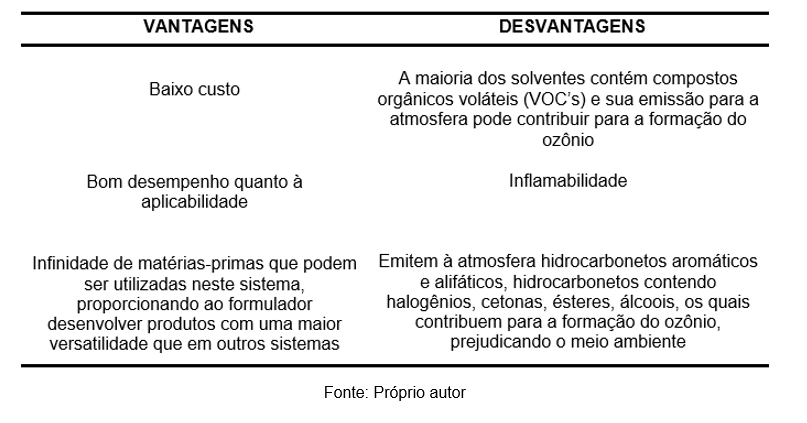

As principais vantagens e desvantagens para a utilização dos vernizes a base de água estão listadas na tabela 05:

Tabela 05: Vantagens e desvantagens do verniz à base de solvente.

6.1 Descarte das embalagens

Conforme a norma da Associação Brasileira de Normas Técnicas – ABNT NBR 10004:2004, a classificação dos resíduos provenientes de processos de construção ou reforma, como tintas, vernizes, solventes, óleos e resíduos de instalações industriais, segue a seguinte categorização:

Classe I – Resíduos Perigosos: Engloba aqueles que apresentam características perigosas, tais como inflamabilidade, corrosividade, reatividade, toxicidade e patogenicidade.

O Decreto n° 10.936, datado de 12 de janeiro de 2022, estabelece que a responsabilidade pelo ciclo de vida dos produtos recai sobre fabricantes, importadores, distribuidores, comerciantes, consumidores e prestadores de serviços públicos de limpeza urbana e de manipulação de resíduos sólidos. Nesse contexto, representantes do setor de tintas, em colaboração com os governos federal, estadual e municipal, firmaram o Termo de Compromisso de Embalagens de Aço, conhecido como “Prolata,” com o Ministério do Meio Ambiente em 2018. Essa iniciativa também se estendeu à reciclagem de embalagens de plástico e papelão.

Como resultado, ganhou destaque o conceito de economia circular, baseado nos princípios de redução, reutilização, remanufatura e reciclagem de materiais e produtos. Isso aprimora a eficiência na gestão de resíduos, reduz as emissões e promove inovação. O ciclo de reciclagem das latas de aço envolve a separação das latas, a limpeza para a remoção de resíduos e contaminantes, a prensagem e superaquecimento em fornos a aproximadamente 1.550 °C. Após atingir o ponto de fusão e se transformar em material líquido, esse é moldado e posteriormente cortado em chapas. Esse processo pode ser repetido indefinidamente, sem causar perda de propriedades mecânicas, como dureza e resistência (PROLATA, 2022).

6.2 Reciclagem e reutilização

A reciclagem de recipientes de vernizes vazios desempenha um papel crucial na diminuição da necessidade de novas embalagens, resultando em economia de recursos naturais e na redução de resíduos plásticos. Adicionalmente, a recuperação de componentes valiosos, como tampas e bicos de aplicação, a partir desses recipientes vazios pode trazer benefícios econômicos evidentes (FARDIN; NOGUERA, 2016).

A reciclagem pode seguir algumas etapas que listamos a seguir (COSTA, 2022):

- Descarte/coleta: É importante o treinamento e conhecimento de todos colaboradores e prestadores de serviços envolvidos para realizar corretamente o descarte. É nessa etapa também, a responsabilidade dos centros de reciclagem, pontos de coleta seletiva ou programas de materiais recicláveis, coletar separadamente a lata e o resíduo sólido;

- Triagem: Após a coleta, as latas de verniz passam por uma seleção para separar os materiais recicláveis de outros resíduos;

- Limpeza: As latas podem ser limpas para remover resíduos de verniz remanescentes, pois esses produtos químicos podem ser prejudiciais durante o processo;

- Fusão: As latas de verniz são então fundidas em altas temperaturas para separar o alumínio do verniz e outros materiais e possíveis resíduos que sobraram;

- Moldagem: O alumínio fundido pode ser moldado em lingotes ou outra forma desejada para compor a fabricação de um novo produto.

Por outro lado, a reutilização de resíduos provenientes dos vernizes implica em um processo de processamento e purificação desses materiais, tornando-os aptos para serem reintegrados na produção de novos vernizes. Essa prática não apenas diminui a quantidade de resíduos gerados, mas também reduz a necessidade de extrair matérias-primas virgens, contribuindo para a preservação de recursos naturais. Porém, essa prática é raridade, devido a inviabilidade por necessitar de uma parceria entre companhia e autoridades ambientais locais, além de tratamento especializado por ser classificado como resíduos perigosos.

6.3 Práticas sustentáveis

Na produção de vernizes sustentáveis, as resinas renováveis e os bioplásticos desempenham papéis cruciais. Enquanto as resinas renováveis são uma alternativa às convencionais, frequentemente derivadas do petróleo, sendo extraídas de fontes naturais e renováveis como plantas e biomassa, os bioplásticos são materiais plásticos obtidos de fontes renováveis como o amido de milho e a cana-de-açúcar. Ambas as opções não apenas promovem produtos mais sustentáveis, mas também expressam um compromisso inabalável e necessário com a responsabilidade ambiental (SILVA; CORREIA; CARAUTA, 2015)

A incorporação desses materiais sustentáveis na composição de vernizes é essencial para reduzir o impacto ambiental da indústria, atendendo à crescente demanda por produtos eco amigáveis (responsabilidade socioambiental) e reforçando práticas de negócios socialmente responsáveis. À medida que a indústria de vernizes adota essa abordagem, ela se posiciona como um agente de mudança em direção a uma produção mais sustentável (UEMOTO, 2005).

Além disso, no contexto da produção de vernizes ecologicamente conscientes, as resinas de baixa emissão desempenham um papel vital na redução das emissões de compostos orgânicos voláteis (COVs). A escolha por resinas de baixa emissão não apenas melhora a qualidade do ar interior, mas também assegura a conformidade com regulamentações ambientais rigorosas, demonstrando um compromisso em colaborar com a baixa emissão, trazendo benefícios não só para o meio ambiente, como para os trabalhadores da indústria de vernizes também, atendendo à nova tendência de mercado e às crescentes expectativas dos consumidores por produtos mais seguros e ecologicamente corretos (FERREIRA, 2008).

6.4 Regulamentações e Estratégias para Redução de COVs

Este segmento investiga as regulamentações e estratégias adotadas no contexto da indústria de tintas e vernizes, considerando as preocupações ambientais em relação às emissões de Compostos Orgânicos Voláteis (COVs). As mudanças climáticas e a degradação ambiental causadas, em grande parte, por fontes como a frota veicular e processos industriais têm incentivado diversos setores, incluindo o de tintas e vernizes, a buscar maneiras de mitigar sua contribuição para esses problemas ambientais. (GATTI,2007)

Apesar da ausência de leis locais no Brasil que regulamentem as emissões de COVs relacionadas a essa indústria, observa-se um crescente interesse e esforço no setor de tintas e vernizes para abordar essa questão. Um exemplo notável é a proposição de um fórum de discussão que envolve a indústria, a comunidade científica, órgãos governamentais e representantes da sociedade. O objetivo desse fórum é estabelecer padrões para o cálculo de COVs, identificar melhores práticas internacionais adotadas por outros países e colaborar com produtores/fornecedores e usuários para aprimorar os resultados de custo-benefício. (DINIZ,2007)

A experiência internacional também fornece insights valiosos, destacando a Diretiva 1999/13/EC da Comunidade Europeia como um exemplo notável. Essa diretiva, em vigor desde 29 de março de 1999, é o principal instrumento de política para reduzir as emissões industriais de COVs na região. Ela abrange uma ampla gama de solventes usados na produção de tintas e vernizes, bem como em atividades como impressão, limpeza de superfícies e produção farmacêutica. (Diretiva 1999/13/EC. Parlamento Europeu e Conselho da União Europeia, 1999.)

A Diretiva estabelece limites de emissão para COVs nos gases residuais e controla as emissões fugitivas de solventes nas operações industriais. Além disso, fornece alternativas para que o setor atenda aos valores limites estabelecidos. A data de implementação para instalações existentes é até 31 de outubro de 2007, com um período de adaptação para evitar interrupções abruptas nos ciclos de investimento. (Diretiva 1999/13/EC. Parlamento Europeu e Conselho da União Europeia, 1999.)

Além disso, emendas à Diretiva foram feitas, como a Diretiva 2004/42/EC, que especificamente aborda tintas decorativas e repintura automotiva. Uma das metas dessa emenda é reduzir significativamente as emissões de COVs na área de materiais decorativos até 2010. (Diretiva 2004/42/EC. Parlamento Europeu e Conselho da União Europeia, 2004.)

A indústria europeia tem se esforçado para reduzir as emissões de COVs durante a aplicação de tintas e vernizes, adotando boas práticas de processo e tecnologias que incluem revestimentos à base de água, em pó, com alto teor de sólidos e curados por radiação. No entanto, a seleção de tecnologias apropriadas varia de acordo com a relação custo/benefício e as características dos substratos a serem revestidos. (IRFAB CHEMICAL CONSULTANTS,2007)

Nesse cenário, torna-se evidente que a busca por tecnologias de revestimento de baixa emissão de COVs, como revestimentos curados por radiação ultravioleta e revestimentos em pó, é uma tendência marcante, refletindo a crescente conscientização ambiental em todos os setores, incluindo a indústria de tintas e vernizes. (GATTI,2007)

7. Considerações finais

Na pesquisa realizada é perceptível, que a melhor performance é oferecida pelo verniz base solvente, porém com a grande desvantagem de apresentar riscos à saúde pública ou ao meio ambiente, sendo as matérias-primas existentes na fabricação de tintas, uma grande maioria tem produtos tóxicos na sua composição, mas o solvente possui propriedades tóxicas nas tintas mesmo após fabricação, principalmente os solventes orgânicos, os quais podem prejudicar a saúde do consumidor.

O impacto que a toxicidade das tintas pode causar, pode ser de dois tipos: o impacto nos pintores e nos consumidores dos ambientes onde a tinta foi aplicada que pode prejudicar a saúde dos pintores é a emissão de compostos orgânicos voláteis (COV), presentes durante as etapas de fabricação e utilização.

Dependendo do modo de exposição, os (COV) podem afetar ambos os tipos de efeitos acima referidos, nomeadamente nos pintores no ambiente de aplicação da tinta e nos consumidores, uma vez que estes últimos também estão em contacto com a tinta, mesmo depois de a área ter sido pintada. Os compostos orgânicos voláteis permanecem presentes por algum tempo após a aplicação (FAZENDA, 2009).

Como os solventes são uma das matérias-primas mais perigosas nas composições de revestimentos, o contato com eles pode prejudicar diretamente a saúde humana, e esse contato pode ocorrer de diversas formas e, também pode impactar a saúde dos trabalhadores industriais e dos pintores (FAZENDA, 2009; Nascimento, 2004).

Já para o verniz base água apresenta um ótimo tempo de secagem ao toque e abrasão, portando como uma das principais vantagens apresentarem um baixo teor em compostos orgânicos voláteis, permitindo diminuir consideravelmente a emissão de solventes orgânicos consequentemente sendo menos agressivo na aplicação e com menor impacto ambiental.

Outro fator avaliado foi o mercado de tintas e vernizes onde o Brasil é um dos maiores produtores de tintas do mundo, nacionalmente são produzidas tintas para os mais diversos fins, cuja tecnologia e eficiência técnica é comparável à indústria dos países industrializados (ABRAFATI, 2010).

Existem muitos fornecedores de tintas em todo o país, mas 75% das vendas estão concentradas nos 10 maiores fornecedores. Esse percentual é dividido entre os segmentos: imobiliário, indústria automobilística, indústria.

O mercado nacional encontra-se sempre atualizando suas tecnologias e conhecimento técnico, espelhando os centros de produção mais avançados do mundo, onde estão as maiores empresas do país acompanhando as tendências internacionais, investindo na qualidade dos produtos, novos e preocupação com o meio ambiente (ABRAFATI, 2010).

Com foco voltado para a questão da sustentabilidade, as principais indústrias de tintas radicadas no país vêm investindo em técnicas com o intuito de desenvolver produtos cujo impacto para o meio ambiente seja reduzido minimizando as quantidades utilizadas de água, energia, resíduos, poluição, e controle da emissão dos compostos orgânicos voláteis ou Volatile Organic Compounds (VOCs) (UEMOTO; IKEMATSU; AGOPYAN, 2006).

Além disso, o mercado de tintas tem se modificado e o setor no Brasil, a exemplo das principais economias produtoras mundiais, modificando-se para atender às necessidades do consumidor, que está cada vez mais cercado de informações sobre os produtos e serviços que deseja adquirir.

Consequentemente as empresas passam a investir em inovação e pesquisa fazendo parcerias com universidades. Essas parcerias têm propiciado avanço tecnológico, que por sua vez tem colaborado para o surgimento de novas matérias primas, utilizadas na fabricação de produtos para o segmento de tintas e vernizes.

Por todas estas razões, a indústria de tintas e vernizes está em constante processo de desenvolvimento e, claro, num futuro próximo, novas formas de tecnologia de tintas surgirão (FAZENDA, 1995a).

Portanto, no cenário contemporâneo da indústria de vernizes e no âmbito da fabricação, a transição majoritária dos fabricantes e fornecedores para a produção de vernizes à base de água requer um substancial aporte de recursos para a pesquisa e o desenvolvimento de um processo de produção economicamente viável com a vantagem de abranger a responsabilidade socioambiental necessária para o futuro.

8. Referências Bibliográficas

ABRAFATI. A Associação Brasileira dos Fabricantes de Tintas.

ALVES, M. C. S., BIANCHI, E.C.; AGUIAR, P. R. Grinding of hardened steels using optimized cooling, Ingeniare. Revista chilena de ingeniería, Vol. 16 Nº 1, pp. 195-202, 2008.\

ALVES, M. C. S., et al. Análise da influência da velocidade de corte, da granulometria da lixa e da pressão específica de corte no processo de lixamento. VI CONEM – Congresso Nacional de Engenharia Mecânica, Campina Grande, Paraíba-Brasil, 2010.

ANGHINETTI, I. C. B. Tintas, suas propriedades e aplicações imobiliárias. Monografia, Departamento de Engenharia de Materiais e Construção. Escola de Engenharia da Universidade Federal de Minas Gerais, 2012.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 11702: Tintas para construção civil – Tintas para edificações não industriais – Classificação 4 ed. Rio de Janeiro, dez. 2021.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 5426: Planos de amostragem e procedimentos na inspeção por atributos. 4 ed. Rio de Janeiro, dez. 2021.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 12554: Tintas para edificações não industriais – Terminologia . 4 ed. Rio de Janeiro, dez. 2021

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 15315: Tintas para construção civil – Método de ensaios de tintas para edificações não industriais – Determinação do teor de sólidos . 1 ed. Rio de Janeiro, dez. 2005.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 14945: Tintas para construção civil – Método comparativo do grau de craqueamento para avaliação do desempenho de tintas para edificações não industriais. 3 ed. Rio de Janeiro, mar. 2020.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 14941: Determinação da resistência de tintas, vernizes e complementos ao crescimento de fungos em placas de Petri sem lixiviação. 3 ed. Rio de Janeiro, mar. 2020.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 15299: Determinação do brilho. 4 ed. Rio de Janeiro, jan. 2022.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 15311: Determinação do tempo de secagem de tintas e vernizes por medida instrumental. 4 ed. Rio de Janeiro, jan. 2022.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 16211: Requisitos de desempenho de tintas para edificações não industriais. 3 ed. Rio de Janeiro, set. 2019.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 16388: Determinação do teor de compostos orgânicos voláteis (VOC) por cromatografia e gravimetria. 4 ed. Rio de Janeiro, jan. 2022.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 16407: Determinação de teor de chumbo. 1 ed. Rio de Janeiro, nov. 2015.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 16568: Determinação de rendimento para uso interior e exterior. 1 ed. Rio de Janeiro, dez. 2016.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 10004: Resíduos sólidos – Classificação. 1. Ed. Rio de Janeiro, nov. 2004.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 15315: Método de ensaios de tintas para edificações não industriais – Determinação do teor de sólidos. 4 ed. Rio de Janeiro, jan. 2022.

AKKERMAN, J. et al. New Resin Developments for Future Green Paints. In: NURNBERG CONGRESS, 6., 2001, Nuremberg. Proceegings… Hannover: Curt R. Vincentz KG, 2001, p.17-32.

BACELAR, B. S.; REZANO, E. C. Incorporação do isopor como matéria-prima de verniz para base de tinta. Trabalho de graduação, Engenharias da Universidade Soa Francisco, 2017.

BALSOMO, SILMAR. Síntese de Resinas Alquídicas Via Catalise Enzimática. Programa de Pós-graduação em Química, Instituto de Química. Universidade Federal Do Rio Grande do Sul. Porto Alegre, 2008.

CALAZANS, G. T, et al. Avaliação dos riscos associados ao uso do xilol em laboratórios de anatomia patológica e citologia. Artigo, Departamento de Antibióticos da Cidade Universitaria de recife, 2007.

CONSELHO DA UNIÃO EUROPEIA. Directiva 1999/13/CE do Conselho de 11 de março de 1999, relativa à limitação das emissões de compostos orgânicos voláteis resultantes da utilização de solventes orgânicos em certas actividades e instalações. Jornal oficial das Comunidades Européias, L 85, 22 p., 29 mar. 1999. Disponível em: < http://www.diramb.gov.pt/data/basedoc/TXT_LC_20270_1_0001.htm>. Acesso em 25 out. 2023.

COOL, J.; HERNÁNDEZ, R. E. Improving the Sanding Process of Black Spruce Wood For Surface Quality And Water-Based Coating Adhesion. Forest Products Journal, v. 61, 2011.

CRUMP, D. R. Volatile organic compounds in indoor air. Ln: GATTI, Jozeti B. Compostos orgânicos voláteis na indústria de tintas e vernizes. São Paulo: CETEA/ITA, 2007.

CUNHA, VIVIANE. Tintas Imobiliárias, Vernizes & Solventes. VIII Congresso Nacional de Excelência em Gestão, 2012.

DINIZ, Francisco D. Regulamentação de VOC e as perspectivas para o Brasil. In: SEMINÁRIO DE ASSUNTOS AMBIENTAIS E DE SEGURANÇA EM INDÚSTRIAS DE TINTAS. 6., São Paulo. Anais… São Paulo, SP: ABRAFATI, 2007. 5 p.

FAZENDA, J. M.R. Tintas e Vernizes: Ciências e Tecnologia. 3. ed. – Editora Edgard Blücher, 2005.

FAZENDA, J. M.R. Tintas e Vernizes: Ciências e Tecnologia. 2. ed. vol 2. ABRAFATI, 1996

FAZANO, C. A. T. V. Tintas: Métodos de controle de pinturas e superfície. Brasil. Hemus. 287p. 1989.

GATTI, J. B. Compostos orgânicos voláteis na indústria de tintas e vernizes. São Paulo: CETEA/ITA, 2007.

GUIA TECNICO AMBIENTAL TINTAS E VERNIZES – SERIE P+L. Tintas e Verniz. São Paulo: CETESB, 2008.

GIANEZINI, M. Determinantes da Expansão da Bovinocultura na Amazônia Legal Mato Grossense. 130f. Tese de Doutorado, UFRGS, 2012.

HERNÁNDEZ, R.E.; COOL, J. Evaluation of three surfacing methods on paper birch wood in relation to water and solvent-borne coating performance. WOOD AND FIBER SCIENCE, v.40, n.3, p.459-469., 2008b

IKEMATSU, PAULA. Estudo da refletância e a sua influência no comportamento térmico de tintas refletivas e convencionais de cores correspondentes. Dissertação de Mestrado, Departamento de Engenharia de Construção de Civil. Escola Politécnica da Universidade de São Paulo, São Paulo, 2007.

IRFAB CHEMICAL CONSULTANTS. New coatings technology trends Europe (EU-25) 2007-2012 : A VOC-legislation and Voice-of-the-Customer – study. Brussels: Irfab Chemical Consultants,…2005…Disponível…em: <http://www.irfab.com/Press%20Release_FINAL_150805.pdf>. Acesso em: 25 out. 2023.

NUNES, C. S. S. Obtenção de tintas e vernizes com vista à promoção da sustentabilidade ambiental e sua possível certificação. Tese de mestrado. Tecnologias ambientais. Instituto Politécnico de Viseu, 2014.

NASCIMENTO, F. C. PINTURA INDUSTRIAL: UMA VISÃO PRÁTICA. IN: 11° SEVAP – SEMINÁRIO DE ENGENHARIA QUÍMICA DO VALE DO PARAÍBA, SETEMBRO DE 2004. EEL/USP. LORENA, SÃO PAULO.

ROWELL R. M. Handbook of wood chemistry and wood composites. Estados Unidos: Editora CRC Press, 2005.

SOUSA, F. R. R. Estudo do Envernizamento de Madeiras Exóticas com Vernizes Aquosos. 146f. Dissertação de Mestrado, Departamento de Engenharia Química. Universidade do Porto, Porto, 2008.

SALASAR, CLEVERSON. Estudo sobre emissão de compostos orgânicos voláteis COVS em tintas imobiliárias a base de solvente e água. 2006. Disponível em: . Acesso em 25 Out. 2023.

THE EUROPEAN PARLIAMENT AND THE COUNCIL OF THE EUROPEAN UNION. Directive 2004/42/CE of the European Parliament and of the Council of 21 April 2004 on the limitation of emissions of volatile organic compounds due to the use of organic solvents in certain paints and varnishes and vehicle refinishing products and amending Directive 1999/13/EC. Official Journal of the European Union, L 85/1, 30 abr. 2004. Disponível em: <http://eurlex.europa.eu/smartapi/cgi/sga_doc?smartapi!celexapi!prod!CELEXnumdoc&numdoc=32004L004 2&model=guichett&lg=en>. Acesso em: 25 out. 2023.

TSHABALALA, M. A. Surface Characterization. Handbook of wood chemistry and wood composites. Boca Raton, Florida: CRC Press, 2005.

UGULINO, B; HERNÁNDEZ, R. E. Analysis of Sanding Parameters on Surface Properties And Coating Performance Of Red Oak Wood. Wood Material Science & Engineering, 2016.

UEMOTO, Kai Loh; IKEMATSU, Paula; AGOPYAN, Vahan. Impacto ambiental das tintas imobiliárias. Coletânea Habitare, v. 7, 2006.

MARQUES, M. A. G. Sistemas aquosos transparentes em madeiras exóticas – caracterização, problemas e soluções. Mestrado Integrado em Engenharia Química. Departamento de Engenharia Química. Universidade do Porto, Porto, 2009.

GARRET, RAFAEL. Acetato de etila. Sociedade Brasileira de química, química Nova Interativa…Disponível..em:..<qnint.sbq.org.br/qni/popup_visualizarMolecula.php?id=at_kcplG5aA9vht3oW3ArG_LtyVZ1zVxdJhpDnfmwYpHhPNWxUiVhLlS008H2E-lPAwakxoIyrE7Gq_QRX7j5g=>. Acessado em: 10 Out. de 2023.

LUTRELL, William E. et al (ed.). Cyclohexane. Journal of Chemical Health & Safety, Maio/Junho 2010.

FARDIN, H. E.; NOGUERA, J. O. C. Uma perspectiva dos resíduos de tinta e vernizes no município de Sobradinho/RS. Revista Monografias Ambientais, [S. l.], v. 15, n. 1, p. 61–73, 2015. DOI: 10.5902/2236130819812. Disponível em: https://periodicos.ufsm.br/remoa/article/view/19812. Acesso em: 24 out. 2023.

PROLATA. Programa De Logística Reversa para Latas De Aço, 2022.

EQUIPE ECYCLE. Como fazer descarte de tinta. Disponível em: < https://www.ecycle.com.br/descarte-de-tinta/>. Acessado em: 24 Out. de 2023.

SILVA, F.B.; CORREIA, J.C.G.; CARAUTA, A. N. M. Avaliação da eficiência de resinas oriundas de fontes renováveis no processo de resinagem de rochas ornamentais por modelagem molecular. In: JORNADA DO PROGRAMA DE CAPACITAÇÃO INTERNA DO CETEM, 04. Rio de Janeiro. Anais. CETEM/MCTI, 2015.

UEMOTO, Kay Loh. Projeto, execução e inspeção de pinturas. 2. Ed. São Paulo:

Editora Nome da Rosa, 2005. 111p.

FERREIRA, VICTOR M. Congresso de Inovação na Construção Sustentável. Curia. 2008

Reciclagem de Alumínio: O Caminho do Alumínio. Disponível em: https://www.monografias.ufop.br/bitstream/35400000/4280/15/MONOGRAFIA_ReciclagemAluminioCaminho.pdf. Acesso em: 25 de outubro de 2023.

USEPA, US ENVIRONMENTAL PROTECTION AGENCY. Compilation of air pollutant emission factors. Primary Aluminum Production, Section 12.1. Final Section, 1998. Washington: USEPA, 1998.