REGISTRO DOI: 10.69849/revistaft/ra10202510152052

Thiago Komoto Losito

Orientador: Prof. Me. Luciano Marques Pereira

RESUMO

Este trabalho apresenta a redução de custos variáveis de produção através da aplicação da metodologia Seis Sigma dentro de uma indústria metal-mecânica. São demonstradas as características do programa Seis Sigma, como as propostas metodológicas, indicadores e ferramentas a fim de implantação do programa. O retrabalho, a prevenção e a eliminação dos defeitos são analisados através de um estudo de caso em que usa-se a metodologia PDCA para mapear o raciocínio e modelar cenários em busca da otimização e da redução do desperdício, proporcionando maior retorno financeiro à empresa. Como resultado deste estudo, busca-se atingir o objetivo de redução de custos e de proporcionar o aumento da vida útil do ferramental, uma vez que se elimina o desperdício e o retrabalho.

Palavras-chave: Seis Sigma. PDCA. Indústria automobilística. Redução de custos.

ABSTRACT

This work presents the reduction of variable production costs through the application of the Six Sigma methodology within a metal-mechanic industry. The characteristics of the Six Sigma program are demonstrated, such as methodological proposals, indicators and tools in order to implement the program. Rework, prevention and elimination of defects are analyzed through a case study in which the PDCA methodology is used to map the reasoning and model scenarios in search of optimization and waste reduction, providing greater financial return to the company. As a result of this study, we seek to achieve the objective of reducing costs and providing an increase in the useful life of the tooling, since waste and rework are eliminated.

Keywords: Six Sigma. PDCA. Auto industry. Cost reduction.

1 INTRODUÇÃO

A busca de eficiência é uma preocupação para administradores a fim de buscarem destaque dentro do mercado industrial. Desde a década de 1980, os clientes ganham força e importância na relação com os fornecedores, obrigando as empresas a entenderem o que eles querem, como querem e o quanto desejam pagar pela mercadoria ou serviço. Esta necessidade está atrelada além das exigências do cliente à competição e destaque, levando as empresas a se aprimorarem e buscarem maximizar a qualidade e eficiência de suas operações, produtos e serviços (TRAD e MAXIMIANO, 2009).

Uma das ferramentas que auxiliam a empresa na elaboração de estratégias que promovem melhoria de desempenho é o Seis Sigma. Esta ferramenta trouxe uma abordagem de melhoria contínua da qualidade, ocasionando incremento no desempenho do negócio e aumentando o potencial competitivo. Com ela, prioriza-se a melhoria contínua referente à qualidade de produtos e/ou serviços; aumenta-se a capacidade de inovações, reduz-se custos e desperdícios, tendo como resultados o destaque perante aos clientes e uma melhoria da lucratividade.

Os programas Seis Sigma incluem métodos específicos de recriação do processo para que defeitos e erros nunca ocorram. O comissionamento de processos e produtos Seis Sigma envolve medir e melhorar a capacidade do processo de produzir produtos aceitáveis (HARRY; SCHROEDER, 2000).

Este programa tem como foco a redução das variações nos processos, a fim de eliminar os defeitos ou falhas, proporcionando a lucratividade da empresa. Desta forma, é considerado uma prática de gestão que possibilita o aumento da participação da empresa no mercado através da redução de custos e otimização das operações (ANDRIETTA et al, 2007).

Os programas de qualidade anteriores ao Seis Sigma se concentravam em atender às especificações do produto, mesmo que isso significasse retrabalho, refugo, teste e inspeção final. Tais procedimentos geralmente levam em consideração o fato de que o produto ou serviço consiste em um único elemento. Na perspectiva Seis Sigma, como propõe Taguchi em Reduzir a Variabilidade do Processo, um produto ou serviço consiste em múltiplos elementos que individualmente podem atender às especificações, mas quando usados em conjunto, podem não atender às especificações devido à soma dos componentes individuais (HARRY; SCHROEDER, 2000).

A avaliação dos pontos a serem melhorados abrange todas as operações da cadeia, ou seja, analisa-se tanto os processos de base quanto os de topo, buscando a eliminação das causas dos defeitos, diminuindo, consequentemente, as não-conformidades (USEVICIUS, 2004). De acordo com Andrietta e Miguel (2002), a prática tem o objetivo de controlar e aperfeiçoar os resultados através de uma análise estatística e qualitativa das fontes de variabilidade.

A primeira empresa a adotar o programa, com foco na redução da variabilidade de produtos e processos para prevenir defeitos foi a Motorola. A ideia básica do Six Sigma é reduzir continuamente a variação do processo e do produto. Mudanças aparentemente pequenas nas condições ambientais, operadores, matérias-primas e máquinas podem causar sérios problemas de qualidade (USEVICIUS, 2004).

Diante de suas implicações, ganha-se muito destaque e atenção tanto no mundo acadêmico quanto empresarial, justificando o estudo no presente trabalho. Este destaque está atrelado aos benefícios oriundos desta metodologia em termos de competitividade das empresas nacionais, aumento de eficiência, redução da variabilidade do processo e qualidade de produtos e serviços (TRAD e MAXIMIANO, 2009).

O conceito básico do Seis Sigma leva em consideração a necessidade de saber que a variação do produto e do processo é um fator que afeta o tempo de fabricação, o custo do produto e do processo, a qualidade do produto e, finalmente, a satisfação do cliente. Um passo fundamental no Seis Sigma é definir e medir a variação do processo para descobrir suas causas e desenvolver meios operacionais eficazes para controlar e reduzir essa variação (USEVICIUS, 2004).

As aplicações de planejamento Seis Sigma envolvem o uso de técnicas estatísticas em uma abordagem estruturada para obter o conhecimento necessário para obter um produto ou serviço mais barato, melhor e mais rápido que a concorrência. (BREYFOGLE, 1999).

O interesse no estudo e aplicação do programa Seis Sigma é devido ao fato de que ele proporciona à empresa uma análise tanto estatística quanto estratégica, além de auxiliar em tomadas de decisões que no âmbito organizacional, através de fatores como alinhamento estratégico, medição do desempenho organizacional, especialização de pessoas, gerenciamento de projetos, possibilitando o aumento da lucratividade com o respectivo aumento da eficiência e diminuição do desperdício (SANTOS e MARTINS, 2008).

A proposta metodológica foca em um projeto de melhoria contínua baseado em técnicas estatísticas, visando atender ao nível de qualidade Seis Sigma. Um ciclo de melhoria amplamente utilizado em Seis Sigma, conhecido como Definir-Medir-Analisar-Melhorar-Controlar (DMAIC), é baseado no ciclo de melhoria Plan-Do-Check-Act (PDCA) (USEVICIUS, 2004).

A metodologia melhora os métodos tradicionais ao propor o uso de ferramentas estatísticas específicas para dividir a resolução de problemas em fases muito distintas no ciclo PDCA ou DMAIC. As quatro etapas propostas por Werkema (2000) são: a) identificação do problema, b) análise do fenômeno, c) análise do processo, d) análise das alternativas estratégicas e elaboração de um plano de ação.

Segundo Breyfogle (1999), a técnica de planejamento de experimentos fornece uma forma estruturada de alterar simultaneamente as variáveis do processo e observar os resultados de melhoria e/ou degradação. Um experimento pode incluir todas as combinações possíveis de um conjunto de variáveis de entrada para o processo ou um subconjunto de todas as combinações.

Desta forma, este trabalho tem como objetivo principal discorrer sobre o programa Seis Sigma com base na literatura a fim de otimizar o processo e o desempenho organizacional.

1.1 OBJETIVOS GERAIS

O principal objetivo é apresentar os conceitos básicos relacionados ao programa Seis Sigma e demonstrar sua aplicação em um estudo de caso, através de cenários na resolução de problemas, melhorando a qualidade do produto e otimizando a fabricação.

1.2 OBJETIVOS ESPECÍFICOS

Como objetivos específicos, este trabalho tem como foco apresentar um estudo comparativo entre os métodos Seis Sigma; detalhar o uso de ferramentas estatísticas de projeto e análise experimental propostas na metodologia Seis Sigma e ilustrar sua aplicação na melhoria e otimização de processos por meio de estudos de caso de empresas do setor metalúrgico, além de aprofundar o conhecimento sobre o programa.

1.3 JUSTIFICATIVA

O Seis Sigma é considerado a maior mudança no conceito contemporâneo de qualidade proposto por Deming e Juran na década de 1950 (USEVICIUS, 2004).

Até hoje, houve várias falhas em empresas que implementam atividades de melhoria de qualidade e redução de variabilidade, como zero defeitos, engenharia de valor, TQM, é uma das razões é a incapacidade de alcançar resultados de negócios reais e mensuráveis. O Seis Sigma atinge com sucesso esses resultados e são expressivos como segue:

a) Motorola – US$ 1 bilhão em economia em três anos e o Prêmio Malcolm Baldridge (HAHN et al., 2000);

b) GE economizou mais de US$ 1 bilhão em 1998 e US$ 2 bilhões em 1999.

c) Grupo Brasmotor (Brasil) registrou ganhos superiores a R$ 20 milhões em 1999 como resultado do programa Seis Sigma (WERKEMA, 2001).

Levando em conta esses resultados expressivos, através de uma análise tanto estatística quanto estratégica, o tema é relevante, pois a aplicação do programa possibilita que as empresas alcancem resultados e benefícios dignos de identificação e melhor compreensão.

2 REVISÃO BIBLIOGRÁFICA

O Programa Seis Sigma visa a melhoria dos processos produtivos a fim de atingir a excelência na competitividade, através da análise dos processos envolvidos. Este sucesso vem da aplicação disciplinada e sistêmica de ferramentas e técnicas que mapeiam as situações e obtêm dados e informações, de forma a controlar ou eliminar problemas, proporcionando uma melhoria contínua (SATOLO et al., 2009).

O conceito sigma foi criado em 1980 sendo uma metodologia universal com o objetivo de mensurar o desempenho de processos independente de seu tamanho ou complexidade, medindo a capacidade que o processo possui para atender às especificações dos projetos. O índice 6 sigma tem como objetivo medir a capacidade que o processo possui em atender às especificações dos projetos, semelhante aos tradicionais índices Cp e Cpk utilizados no Controle Estatístico do Processo (CEP). Tendo sido desenvolvida pela Motorola para conseguir diminuir seus índices em taxas de falhas.

Segundo Mitchell (1992) o propósito original da Motorola era de ter o controle da qualidade total, eliminando erros e falhas em seus processos produtivos e com ênfase na satisfação dos clientes. Porém o Seis Sigma evoluiu muito em conceitos se tornando mais abrangente principalmente nas ações estratégicas e gerenciais para a sua implementação. Tendo muito foco em dados e fatos contribui para o aumento da eficiência dos processos de produção reduzindo custos com inspeções, retrabalhos e desperdícios. Em 1997 a GE atribuiu seu maior faturamento em 105 anos de história de empresa nos resultados do programa Seis sigmas adotados a dois anos antes.

Segundo Pande et al. (2000), o Seis Sigma é flexível para possibilitar a busca de uma liderança nos negócios e tem como benefícios:

a) Visão de processos e controle, relacionando as variáveis;

b) Executar mudanças estratégicas.

c) Promover aprendizagem;

d) Acelerar a melhoria;

e) Determinar uma meta de desempenho;

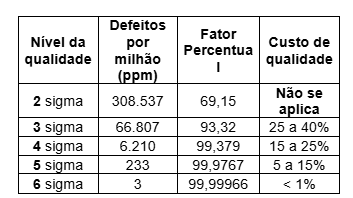

O Seis Sigmas tem como principal meta chegar muito próximo de zero defeito ou falha, ou seja, quanto maior for o nível Sigma menor será a incidência de falhas em um produto, serviço ou processo. Na Tabela 1 temos uma demonstração dessa informação, alcançando-se níveis sigmas mais alto:

Tabela 1. Tradução do nível da qualidade para a linguagem financeira

Fonte: SOUZA et al., 2012.

Podemos observar através da tabela 1 que quanto maior for o nível de qualidade Seis Sigma, menor é a probabilidade do processo produzir defeitos e consequentemente isso gera menos necessidade de testes, inspeções, etc. fazendo com que os custos e os tempos de processos diminuem, aumentando a satisfação dos clientes, (HARRY; SCROEDER, 2000)

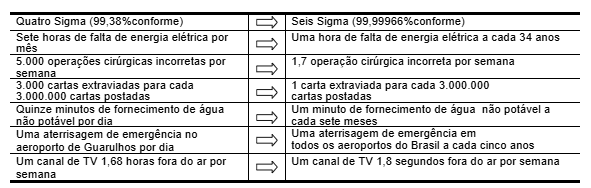

Na Tabela 2, temos um demonstrativo dos benefícios alcançados pelas organizações adeptas ao Seis Sigma de qualidade comparando com nível 4 Sigma.

Tabela 2. Tabela do impacto da obtenção de um nível de qualidade Seis Sigma em comparação com um nível de qualidade Quatro Sigma

Fonte: WERKEMA, 2000; KEENE, 2000.

Os principais pontos de sucesso do Seis Sigmas nas empresas estão relacionados com a cultura organizacional, conhecimento e comprometimento da alta administração, além de constantes treinamentos, pois a implementação exige mudanças significativas e essas mudanças podem provocar resistências que precisam ser trabalhadas. Sem o comprometimento da alta administração em sua implantação diversas empresas acabam desistindo do processo, mesmo ele se mostrando tão eficaz. De acordo com uma pesquisa realizada no mercado americano, foi relatado que mesmo após 15 anos de existência dessa metodologia 62% das empresas que adotaram o Seis Sigmas estavam apenas a 2 anos no processo e ainda apontava que existia uma grande desistência após 3 anos (TRAD e MAXIMIANO, 2009).

A liderança é frequentemente apontada em literaturas disponíveis como o alicerce para o sucesso do Seis Sigma, tendo objetivos claros e traçados, e principalmente, se divulgado aos funcionários. Perez-Wilson (1999) reforça que reuniões mensais com a administração garantem as possibilidades dos ajustes necessários para assegurar o progresso das equipes. Pande et al. (2000) aconselha a alta administração a se responsabilizar por empregar os esforços para o programa, a fim de se ter o sucesso para o programa. O comprometimento das equipes pode não ser suficiente: sem a real participação e comprometimento da alta administração (ECKES, 2001).

Pela literatura, o Seis Sigma combina a abordagem estratégica e a abordagem estatística. De acordo com a abordagem estatística, as ações de gerenciamento de processos devem ser tomadas levando em consideração a variação e dados coletados. Desta forma, o programa está pautado no tripé de redução da variação, medição e coleta de dados em busca de resultado financeiro (SANTOS, 2006).

Como o programa é top-down, todas as ações devem ser implementadas na estratégia organizacional, de forma que as diretrizes sejam alimentadas pelos objetivos e metas empresariais, com foco no aumento da produtividade e lucratividade com a redução de desperdícios e satisfação dos clientes. Desta forma, seu sucesso necessita de um plano de ações de melhorias contínuas relacionadas às orientações estratégicas (SANTOS, 2006).

Segundo Pande (2001) alguns princípios são fundamentais para que haja sucesso no Seis Sigma e aponta seis pontos chaves que são:

a) Foco no cliente: consiste em satisfazer as reais necessidades dos clientes de forma impactante, ou seja, que eles realmente tenham a satisfação com o produto ou serviço recebido;

b) Gerenciamento de dados: com uma forte disciplina voltada ao Seis Sigmas ter documentado dados e fatos de forma que com essas informações os mesmos possam ser avaliados podendo-se observar o desempenho dos negócios e entender quais variáveis otimizam os resultados;

c) Foco em processo, gestão e melhoria: como o processo no Seis Sigmas é o ponto chave para o sucesso o domínio sobre ele faz com que a empresa tenha vantagens competitivas que irão garantir valores aos clientes;

d) Gestão proativa: a proatividade gerencial garante uma eficiência na definição de prioridades e objetivos, podendo de forma dinâmica prevenir os problemas que ocorrem;

e) Colaboração e compartilhamento: é o entendimento dos processos e das necessidades de cada usuário, bem como do fluxo de todas as atividades necessárias para o desenvolvimento do produto ou serviço;

f) Busca da perfeição: com a aplicação de novas ideias e métodos faz-se necessário um equilíbrio constante no gerenciamento de riscos até que se consiga atingir os objetivos Seis sigmas e assim tornando a empresa cada vez mais perfeita;

No Seis Sigma, há uma mescla de valores de controles estatísticos como o Ciclo PDCA, 14 princípios de Deming, Diagrama de Causa e Efeito, TQM (Total Quality Management), como: foco no cliente e processo, comprometimento de todos da empresa, desde gestores até chão de fábrica, melhoria contínua e decisão baseada em dados estatísticos e fatos; melhoria contínua; e participação e comprometimento de todos (SANTOS e MARTINS, 2008).

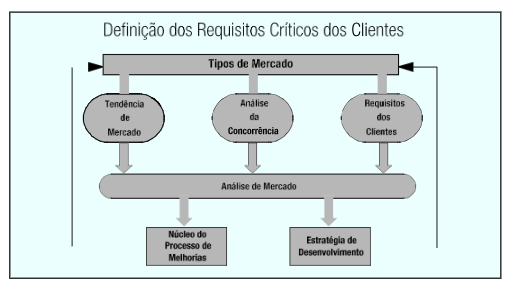

Um dos pontos fundamentais para conseguir sucesso na aplicação do Seis Sigma é entender os requisitos críticos definidos pelos clientes, ou seja, os CTQ’s (Controls Technicals Quality). Um CTQ deve ser estabelecido pelo cliente tendo como principal característica ser mensurável. A Figura 1 detalha o estágio de definição dos requisitos dos clientes.

Figura 1. Definição dos requisitos críticos dos clientes

Fonte: BLAKESLEE JR., 1999

Na implantação do Seis Sigmas utiliza-se o ciclo de melhoria denominado DMAIC: definir, medir, analisar, melhorar e controlar, demonstrado na Figura 2:

Figura 2. Comparação entre as fases do PDCA e Seis Sigma

Fonte: USEVICIUS, 2004

Sendo que cada ciclo é compreendido pelas etapas abaixo:

– Definir: Definir escopo do projeto, elaborar mapa do processo, identificar requisitos dos clientes (QFD);

– Medir: Detalhar o mapa do processo, avaliar a capacidade do sistema de medição, medir situação atual (Diagrama de Pareto), determinar matriz de causa e efeito (Diagrama de Ishikawa);

– Analisar: Analisar capacidade do processo (CEP), avaliar falhas (FMEA), analisar correlações entre variáveis (DOE, Teste de hipóteses, ANOVA, Análise de regressão);

– Melhorar: Análise de alternativas, mapeamento no novo processo, revisar FMEA, analise custo benefício, elaborar plano de execução;

– Controlar: Plano de controle, Poka-Yoke, CEP, planos de auditoria.

Ao utilizar o ciclo DMAIC, o Seis Sigma é potencializado, uma vez que mescla o planejamento, modelagem e simulação de processos com o controle e otimização de informações estatísticas, a fim de definir um diagnóstico que elimine falhas e desperdícios, aumentando a lucratividade (SANTOS e MARTINS, 2008).

No Seis Sigma, há uma mescla de valores de controles estatísticos como o Ciclo PDCA, 14 princípios de Deming, Diagrama de Causa e Efeito, TQM (Total Quality Management), como: foco no cliente e processo, comprometimento de todos da empresa, desde gestores até chão de fábrica, melhoria contínua e decisão baseada em dados estatísticos e fatos; melhoria contínua; e participação e comprometimento de todos (SANTOS e MARTINS, 2008).

2.1 DETALHAMENTO DE ESTUDO DE CASO

A empresa TTFix é uma empresa americana que produz elementos de fixação para o setor metal mecânico (indústria de autopeças), sendo líder de mercado no Brasil com uma fatia de 25% do total de elementos de fixação comercializados no mercado nacional, tendo 550 funcionários em duas fábricas e um faturamento declarado de US$ 35 milhões atendendo clientes entre outros como Fiat e Volkswagen.

Com a implantação do Seis Sigma a empresa passou por uma mudança de estratégia onde precisou implementar uma mudança cultural tornando as prioridades estratégicas uma realidade, precisando trabalhar a resistência inicial na mudança de cultura e na quebra de paradigmas.

Mas começou a colher alguns benefícios iniciais, tais como:

a) Unificação da organização;

b) Definição de prioridades estratégicas, voltadas a excelência;

c) Investimentos maiores em inovação;

d) Melhora no gerenciamento do portfólio;

e) Desenvolvimentos dos colaboradores;

f) Maior enfoque no mercado e no cliente;

g) Fortalecimento da marca.

Com o Seis Sigma a clareza e a disciplina utilizada para as informações voltadas aos projetos foram mais entendidas e aceitas, tornando os colaboradores mais conscientes de seu papel, fazendo com que todos entendessem que para os projetos de melhoria sempre deveria ser considerado o trabalho em equipe.

A metodologia utilizada pela TTFix baseou-se no Lean Manufactoring (manufatura enxuta) e no DMAIC direcionadas a melhoria e no DFSS (Design for Six Sigma) para a inovação.

Para a devida capacitação de seus colaboradores houve a necessidade de investimentos em treinamentos, sendo que para os black belts houve uma intensa ênfase na teoria estatística e nas ferramentas DMAIC e DFSS, além de princípios da Lean Manufactoring. A abordagem estratégica foi pouco mencionada devido na visão da empresa de que esse foco deve ser priorizado na hora de definir os projetos. Por sua vez os temas utilizados pelos black belts para a capacitação dos green belts são:

a) Estimular a equipe;

b) Motivar o envolvimento e comprometimento, impulsionados pelo kaizen;

c) Utilização de vocabulário simples e linguagem acessível;

d) Interação contínua e busca de feedbacks;

e) Listar diariamente dúvidas e dificuldades para interação rápida;

f) Utilização de situações do cotidiano da equipe exemplificando a utilização das ferramentas estatísticas.

Após três anos da implantação do programa a empresa tem uma equipe com três black belts, nove green belts e vinte e cinco especialistas em Kaizen.

Na empresa a definição dos projetos é considerado como estratégia da empresa e fica sob responsabilidade do gerente geral da fábrica, champion, que ocupa a posição mais elevada na fábrica, sendo dele a responsabilidade de receber as metas de resultadas da Matriz, definir a área que precisa de melhoria e traçar qual o resultado esperado. Dessa forma o black belt tendo o conhecimento preliminar do projeto define se ele irá desenvolver o projeto ou se delegará essa função a algum green belt, sob sua supervisão. Sendo que ainda para a definição do projeto, o black belt detalha vários tópicos como segue:

a) Definir objetos;

b) Entender se projeto está alinhado com os quatro alavancadores do negócio:

– resultado líquido;

– satisfação do cliente;

– retorno sobre o investimento; e

– fluxo de caixa.

c) Identificar se existem restrições para melhorias e quais;

d) Estabelecer limites, principalmente para identificar o que fica fora do projeto;

e) Quantificar os ganhos financeiros, baseadas em informações garantidas por um profissional da área financeira da empresa;

f) Elencar os papéis dos patrocinadores do projeto, onde inclusive o vice-presidente executivo dos projetos Seis Sigma participa, ou seja, o master black belt, o black belt, o Champion, o supervisor da área de produção e do analista financeiro.

A empresa relaciona um projeto Seis Sigma ao grau de dificuldade da solução do problema, não sendo utilizada imediatamente para todos os problemas ocorridos, e a partir dessa definição o projeto a ser executado precisa proporcionar ganhos permanentes ou de longa duração.

Como já vimos o black belt é o responsável por desenvolver o projeto proposto sempre estando alinhado com os quatro alavancadores do negócio e tem uma meta de desempenho de pelo menos um sigma, ou seja, uma melhoria de 70% no processo. Os alavancadores visam os seguintes focos:

a) Construção da marca, onde deve ser garantido a satisfação do cliente, a taxa de captura para novos negócios e o crescimento orgânico;

b) O desenvolvimento das pessoas;

c) O gerenciamento do portfólio e a excelência, com a utilização dos indicadores de desempenho;

d) O retorno financeiro, lucro operacional, fluxo de caixa, vendas por empregado, etc.

Para que possa ser acompanhado a evolução dos projetos e o gerenciamento possa ser realizado a empresa disponibiliza um sistema computacional que é alimentado pelas áreas financeiras de cada fábrica com os dados de todos os projetos Seis Sigma em todas as fases de implantação, contribuindo assim para a eficiência do programa na TTFix.

3 METODOLOGIA

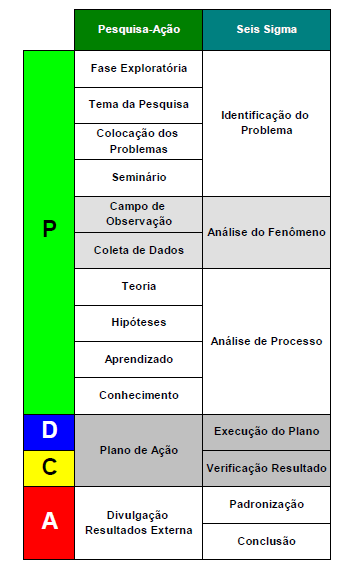

Para o desenvolvimento do trabalho foi utilizada a metodologia da pesquisa-ação, na qual busca a resolução através do entendimento dos problemas. A proposta desta abordagem tem como foco o estudo dos problemas, ações, decisões e conflitos durante o processo para a produção de conhecimento (THIOLLENT, 2002).

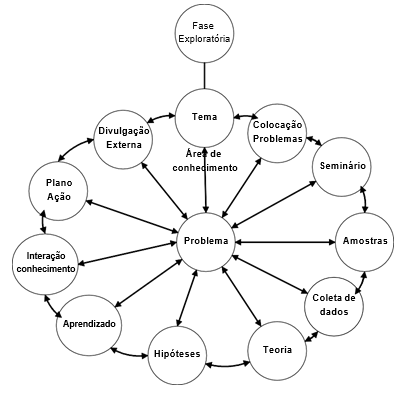

O ciclo é dividido em planejamento, ação, reflexão ou avaliação, e mais adiante ação e as fases utilizadas no trabalho foram a fase exploratória com a definição do projeto; estudo dos problemas; coleta de dados e aprendizagem; plano de ação e divulgação, conforme Figura 3.

Figura 3. Organização da pesquisa-ação

Fonte: USEVICIUS, 2004.

A metodologia aplicada no trabalho possui duas etapas:

a) revisão bibliográfica da literatura sobre Seis Sigma – sendo o embasamento teórico para o estudo de caso;

b) estudo de caso – com o objetivo de reduzir os custos variáveis da linha de produção.

3.1 ESTRUTURA DO TRABALHO

O trabalho está estruturado em capítulos, sendo:

No Capítulo 1 são apresentadas a introdução, o tema abordado, justificativas e objetivos.

A revisão bibliográfica do programa Seis Sigma está no capítulo 2 e são apresentadas suas ferramentas e métricas.

No capítulo 3 apresentam-se os métodos e estrutura do trabalho.

No capítulo 4 é o desenvolvimento do trabalho no qual aborda o estudo de caso.

No capítulo 5 são apresentadas conclusões.

4 DESENVOLVIMENTO DO TRABALHO

4.1 ESTUDO DE CASO: APLICAÇÃO ATRAVÉS DE EXPERIMENTOS

Este estudo de caso descreve a aplicação de um projeto Seis Sigma utilizando o ciclo PDCA. Este é um programa de certificação Black Belt supervisionado por consultores de treinamento Six Sigma e certificadores Black Belt. O programa começa durante a semana de treinamento do Black Belt Training Program. Este projeto é aplicado ao campo de usinagem da linha de produção de blocos de motores diesel. A usinagem é definida como o processo de fabricação de componentes pela remoção de material por ferramentas de corte, processos químicos ou abrasão.

Atualmente, existem diversas pressões e iniciativas para reduzir custos e deslocar ganhos de produtividade das montadoras na cadeia de suprimentos da indústria automotiva. Iniciativas como Lean Manufacturing, por meio dos programas Kaizen e Idea, as montadoras fornecem veículos para seus fornecedores e pedem ideias para reduzir os custos dos produtos. Muitas vezes, são observadas reduções nos níveis de estoque, reduções na área fabril e na movimentação de materiais e reduções nos componentes, resultando em menores custos. Uma área pouco explorada é a redução de custos variáveis no processo de fabricação, que inclui insumos que se deterioram, como ferramentas de desgaste e de longa duração. Este estudo de caso se concentra na otimização dos parâmetros do processo para reduzir os custos variáveis de fabricação.

O principal objetivo do projeto é reduzir os custos variáveis de produção da linha de processamento da fabricante de motores diesel localizada no estado do RS. Os clientes auditam seu processo de fabricação sempre que um produto é lançado ou o processo de fabricação muda, como mudanças de layout, aumentos de produção, incluindo turnos de trabalho. A principal ferramenta estatística usada neste estudo de caso foi o Projeto e Análise de Experimentos (PAE) para otimizar a vida útil da matriz.

Utilizando a metodologia do programa Seis Sigma ao longo do desenvolvimento do projeto, foram encontrados custos exorbitantes de ferramental em duas operações na linha de produção, denominada vigésima oitava operação. A segunda operação tem uma grande diferença na vida do molde, principalmente questões de manutenção. A maioria das peças foi retrabalhada após a operação para garantir a especificação.

Os experimentos realizados nesta operação servem como modelos de teste de otimização de ferramentas para todas as máquinas da linha. A simplicidade da experimentação é um fator importante na disseminação das ferramentas do PAE em toda a empresa, que busca o entendimento e o comprometimento das equipes de processos e workshops.

A vida útil de uma ferramenta de corte é dada pelo tempo em que ela fica ativa (menos o tempo passivo) até perder sua capacidade de corte, dentro dos padrões previamente estabelecidos. Quando este tempo é atingido, a ferramenta deve ser reafiada ou substituída (DINIZ et al., 2001).

Ao determinar a vida útil, verifique o tempo em que o desgaste da saída da ferramenta é atingido, após o qual o acabamento da superfície da peça será defeituoso, as tolerâncias não serão mantidas ou mesmo uma ferramenta quebrada catastroficamente interromperá a produção do equipamento.

O estudo do PAE no projeto Seis Sigma propõe alterar os parâmetros de usinagem, velocidade de corte (Vc) e avanço (fn), a fim de prolongar a vida útil da ferramenta, ou seja, reduzir o efeito do desgaste de flanco (VB) e mantê-lo por mais tempo. tempo (T ) do tamanho da peça, retardando a mudança da aresta de corte.

4.1.1 PROGRAMA SEIS SIGMA

O objetivo geral inicialmente declarado pela alta administração do projeto Seis Sigma relatado neste estudo de caso era reduzir os custos variáveis de produção de uma linha de usinagem de bloco de motor. A meta proposta são os requisitos de receita do programa Six Sigma com base na certificação Black Belt.

Os métodos utilizados são o ciclo PDCA e as ferramentas gráficas de Pareto, cartas de controle, e por fim o uso do Desenho de Experimentos e Análise em estudos para otimizar a vida útil das ferramentas de usinagem, o que pode aumentar o tempo de operação e reduzir custos. Troca de ferramenta.

A fase de planejamento é projetada para identificar e avaliar problemas. Ele começa com uma descrição do objetivo geral, seguido por perguntas e respostas e evidências de respostas coletadas por meio de documentação ou dados na tentativa de definir ou focar melhor o problema.

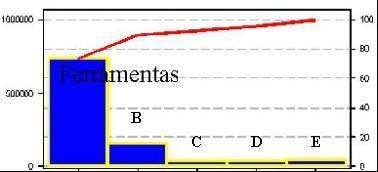

O gráfico de Pareto foi utilizado na busca de quais contas são mais importantes nos gastos variáveis, conforme apresentado na Figura 4.

Figura 4. Gráfico de Pareto

Fonte: USEVICIUS, 2004.

A conta de ferramentas parece ser responsável por 73,4% dos gastos variáveis de produção. Outras contas são: Gases, Óleos e Inflamáveis (B), Materiais de Manutenção (C), Materiais de Escritório (D), Tintas, Solventes e Materiais de Limpeza (E).

Portanto, as contas de ferramentas são estratificadas para identificar seus maiores gastos, são eles: lâminas, brocas e alargadores. Como a maior despesa são as lâminas e brocas, as investigações continuarão no processo de pesquisa do custo das lâminas e brocas.

Os experimentos incluem facilitar mudanças nos parâmetros de usinagem e prescrever checklists padronizados para a operação do equipamento, instruir os operadores a manusear as peças e anotar as quantidades produzidas durante os experimentos, mantendo constante a influência do operador.

A prioridade dos parâmetros do processo é baseada em três aspectos: o grau de interação dos parâmetros do processo.

A subetapa final da fase de Planejamento do Ciclo PDCA (P) é o Planejamento de Ação. A ação recomendada para este processo é ajustar a máquina com um alto nível de velocidade de corte e fatores de controle de avanço. Embora a taxa de avanço não fosse significativa, decidiu-se configurá-la para o nível mais alto porque taxas de avanço mais altas permitem menos tempo para a ferramenta estar em contato com a peça e, assim, reduzem as arestas de corte em comparação com o desgaste com taxas de avanço mais baixas. Este experimento serve como aprendizado e modelo para implementar o desenho experimental em testes de ferramentas para otimizar o processo.

Ganhos de 40% de vida, desde a produção de 50 a 70 blocos até a troca de ferramenta são expressivos, e a empresa não tem investimento, somente um ajuste ótimo dos fatores pode produzir resultados. O projeto e a análise experimental provaram ser ferramentas poderosas para otimizar o processo.

Testes prévios (antes de usar o PAE) de novas ferramentas levaram em consideração a velocidade de corte e os parâmetros de avanço recomendados pelo fabricante com base em catálogos ou em sua própria experiência. Nenhum método de teste foi usado e nenhum nível diferente de fatores foi testado. A variável de resposta é o número de peças produzidas de acordo com o ajuste recomendado pelo catálogo do fabricante da ferramenta. São implantadas ferramentas que produzem a maior parte dos testes e os resultados geralmente não persistem ao longo do tempo.

Após a fase de desenvolvimento do plano de ação, siga as etapas de execução do plano (DO), verificação de resultados (CHECK – C) e ação (A) para encerrar o projeto. A execução deste programa inclui a incorporação de novos parâmetros testados no desenho e análise experimental. Para verificação, foi realizado um novo estudo sobre a capacidade do equipamento e adotado a padronização do procedimento de teste de inserção.

Comparado aos ganhos potenciais do aumento da vida útil da ferramenta para o restante da linha (32 máquinas), o projeto gerou um pequeno ganho financeiro. No entanto, o ganho é considerado expressivo, pois somente um ajuste ótimo dos parâmetros de usinagem pode aumentar a vida útil da ferramenta em 30%.

5 RESULTADOS E DISCUSSÕES

Em estudos de caso, fluxogramas são usados para tentar entender por que um determinado problema surge no processo. Para visualizar o processo, fluxogramas e fluxogramas podem ser usados. Se o processo não estiver bem definido, brainstorming, diagramas de causa e efeito, diagramas de árvore ou diagramas de afinidade podem ser usados para mapear o processo. Muitas vezes é necessário quantificar a relação causa-efeito por meio de gráficos de controle, o projeto e análise de experimentos e análise de regressão, ou para entender melhor o processo por meio de fluxogramas para entender a causa.

Os fluxogramas listam os principais motivos ou variáveis de processo que podem ser usados no desenho de experimentos. Além das questões do equipamento, o fluxograma desenvolvido para esta operação apresenta muitas variáveis de controle. O próximo passo será desenvolver um projeto experimental para otimizar os tempos de troca de ferramentas. Muitos dos blocos da operação 20 foram retrabalhados em outros equipamentos do departamento de usinagem para corrigir erros de planicidade, esquadria e rugosidade, que eram dimensões finais ou especificações de projeto para a operação 20. Como o processo não pôde ser realizado, a empresa optou por dividir a operação 20 em duas etapas e investir em um segundo equipamento para acabamento. A investigação pelo método 6 Sigma continuou na operação 80, que também foi identificada como a principal fonte de gastos com ferramentas. Assim, o gráfico de inferência continua a estudar o consumo de ferramentas em operação 80.

Após a identificação de objetivos específicos, a construção de um fluxograma ajuda a determinar os fatores no plano experimental.

A mandrilhadora vertical de 80 operações é composta por dois cabeçotes e tem a função de furar quatro cilindros de diâmetro do bloco do motor. Nesta operação, são utilizadas dez ferramentas, sendo oito para desbaste e duas para acabamento ou medição final, ambas dedicadas ao ferro fundido, principal material do bloco do motor. As operações de desbaste são realizadas verticalmente, de cima para baixo, enquanto as operações de acabamento são realizadas de baixo para cima conforme o cabeçote e a ferramenta retornam.

É estipulado que a vida útil de cada aresta de corte da ferramenta é de cinquenta peças. Quando o tamanho do limite inferior de controle de usinagem (LIC) de 89,62 mm for atingido, a ferramenta de desbaste e a ferramenta de acabamento devem ser substituídas ao mesmo tempo. Os parâmetros de corte do estudo de potência não foram registrados.

Cada vez que duas ferramentas de acabamento são substituídas, oito ferramentas de desbaste precisam ser substituídas, e as ferramentas de desbaste ainda têm vida útil restante para continuar o processamento, resultando em desperdício. O objetivo deste experimento é estudar o efeito do desgaste da ferramenta de desbaste nas ferramentas de acabamento, a fim de prolongar o ciclo de troca da ferramenta e otimizar seu uso.

O experimento inclui facilitar mudanças nos parâmetros de processamento com técnicos e operadores de máquinas. Use a Planilha de Planejamento de Otimização de Experimentos de Produto e Processo para planejar experimentos com base no fluxograma do exercício.

Os requisitos de qualidade referem-se ao produto final e são atendidos na operação final ou de acabamento do cilindro denominado brunimento. O experimento sugerido refere-se à primeira operação de retificação do cilindro, seguida da segunda retificação e um acabamento final. satisfação da demanda satisfaz o desempenho técnico do produto, e a transferência dos ganhos de produtividade ou redução de custos especificados no contrato de fornecimento do produto. A variável de resposta (peças produzidas para insertos) é especificada como o número de blocos produzidos até atingir um diâmetro de 89,62 mm, consulte LIC. De acordo com o estudo de capacidade do processo realizado pela equipe técnica, as condições do processo garantem a estabilidade do processo nas operações subsequentes. A variável resposta (desgaste da lâmina) foi medida quando o diâmetro atingiu 89,62 mm. A análise do desgaste da lâmina mostrou que poderia continuar a usinagem ajustando a cápsula do porta-lâmina para compensar o desgaste ocorrido. Com base na experiência anterior, a equipe técnica dispensou essa condição porque erros de ajuste podem levar a alterações nas operações subsequentes.

Se a equipe técnica tiver todo o conhecimento do processo, não há necessidade de mapeá-lo, parâmetros de processo e fatores de ruído para variáveis de resposta. A força da relação entre a variável de resposta e o parâmetro do processo e a interação entre os parâmetros do processo podem ser ajustadas.

Insira os parâmetros de controle de velocidade registrados no desenho do ofício nos parâmetros de velocidade de corte.

O fator fluido de corte não está incluído porque a configuração do equipamento é usinagem a seco, pois o material do bloco é ferro fundido e a operação de furação é usinagem em desbaste. O fluido de corte é usado apenas para operações de acabamento de brunimento. Lâminas da mesma geometria e categoria de material foram selecionadas, mas de fabricantes diferentes. Diferentes geometrias não foram testadas. O interesse da equipe técnica foi estudar a combinação de velocidade de corte e avanço, pois foi realizado um estudo de capacidade de uma vida útil de 50 peças foi previamente definida, levando em consideração níveis mínimos de velocidade de corte e ajuste de avanço.

Listas de verificação padrão são especificadas para a operação do equipamento, instruindo o operador sobre como manusear as peças e prestando atenção ao rendimento durante o experimento, mantendo assim a influência do operador constante.

A prioridade dos parâmetros do processo é baseada em três aspectos: o grau de interação dos parâmetros do processo, o efeito dos parâmetros do processo na variável resposta e o grau de conforto.

Os primeiros testes com o fabricante Kenametal mostraram um desempenho inesperado, com o inserto quebrando e inutilizando o número de amostras necessárias para realizar o experimento (que seria um experimento fatorial). Experimentos fatoriais com quatro repetições foram randomizados. O experimento foi dividido em dois blocos para reduzir a variabilidade entre turnos de operação.

O experimento durou dez dias. Há variação no desgaste da pastilha, que pode ser devido a variações nos subsídios de fundição, como irregularidades, escamas, devido ao diâmetro de entrada da broca ser o blank de fundição.

Uma análise do gráfico de Pareto mostrou que o fator de controle da velocidade de corte teve o maior impacto no número de variáveis de resposta para os blocos produzidos. A linha vertical vermelha indica que qualquer efeito além dessa linha é significativo no nível de significância em 0,05. Neste caso, o fator de controle de velocidade de corte é significativo, enquanto o fator de controle de avanço e a interação da velocidade de corte e fatores de controle de avanço não são significativos.

Ao nível de significância de 5% (α=0,05), uma vez que o valor de probabilidade é menor que 0,05 e F0>F0,05, pode-se concluir que o fator de controle da velocidade de corte é significativo: 12 = 4,75. A adequação do modelo pode ser verificada plotando seus resíduos em papel de probabilidade normal.

A análise do gráfico de Pareto mostra que os fatores de controle iniciais têm o maior impacto. Como nenhum fator excede a linha de significância, pode-se concluir que o fator de controle não tem efeito significativo sobre o atrito da variável resposta, tendo efeito do fator de controle na variável resposta ao desgaste não foi significativo com significância de 5% porque a probabilidade foi maior que 0,05 e F0 < F0,05, 1,12 = 4,75.

6 CONCLUSÃO

Com o desenvolvimento desse trabalho pode-se entender e observar situações em que o programa Seis Sigma é de fato muito importante ao auxiliar os projetos de melhoria dentro das empresas, mas também se observa que se as empresas não estiverem realmente focadas e comprometidas com o projeto o insucesso já está decretado.

Pode-se entender que os treinamentos são de suma importância para que o projeto prossiga e seja bem-sucedido e que conseguir o envolvimento de todos na organização com o entendimento do que é o projeto e quais os objetivos da organização é de fundamental importância para conseguir a aceitação em uma cultura já existente e assim conseguir mudá-la com as quebras de paradigmas existentes.

O engajamento real do alto escalão da empresa fará com que dentro dos colaboradores surgirão líderes dentro do projeto que passarão a ser os black belts e os green belts, fazendo com que diversos multiplicadores da ideia surjam e as equipes passem a se comprometer com elas.

Pode-se observar a importância da organização em conseguir identificar quais são os alavancadores para que os projetos possam serem realizados e consigam estar sempre alinhados com eles, dessa forma não seguindo caminhos que não estejam nesse alinhamento.

E ainda que os feedback diários tem uma importância muito alta para que os problemas que irão surgir sejam trabalhados rapidamente de forma a não desvirtuem os caminhos traçados e não possam desmotivar as equipes.

Por fim fica claro de ser entendido que o foco de qualquer projeto precisa estar voltado para a satisfação do cliente e a partir daí estar traçado para a excelência em todas as atividades objetivando zero erros.

REFERÊNCIAS BIBLIOGRÁFICAS

ANDRIETTA, J. M.; MIGUEL, P. A. C. A importância do método Seis Sigma na gestão da qualidade analisada sob uma abordagem teórica. Revista de Ciência e Tecnologia, v. 11, n. 20, p. 91-98, jul.-dez. 2002.

ANDRIETTA, J. M.; MIGUEL, P. A. C. Aplicação do programa Seis Sigma no Brasil: resultados de um levantamento tipo survey exploratório-descritivo e perspectivas para pesquisas futuras. Gest. Prod., São Carlos, v. 14, n. 2, p. 203-219, maio-ago. 2007.

BLAKESLEE JR., J.A. Achieving quantum leaps in quality and competitiveness: implementing the Six Sigma solution in your company. Proc. 53th Annual Quality Congress of the American Society for Quality, Anaheim, Califórnia, mai./99.

BREYFOGLE III, F,W. Implementing Six Sigma. New York John Wiley & Sons, 1999.

DINIZ, A. E.; MARCONDES, F.C.; COPPINI, N.L. Tecnologia da Usinagem dos Materiais. São Paulo: Artliber, 2001.

ECKES, G. A revolução seis sigma: o método que levou a GE e outras empresas a transformar processos em lucro. Rio de Janeiro: Campus, 2001.

HAHN, Gerald; DOGANAKSOY, Necip. HOERL, Roger, The Evolution of Six Sigma Quality Engineering. Monticello, N.Y.: Marcel Dekker, v. 12, n.3, p. 317- 326, 2000.

HARRY, M; SCHROEDER, R. Six Sigma: the breakthrough management strategy revolutionizing the world’s top corporations. New York: Currency, 2000.

MITCHELL, B. The Six Sigma appeal. Engineering Management Journal, p. 41-47, 1992.

PEREZ-WILSON, M. Seis sigma: compreendendo o conceito, as implicações e os desafios. Rio de Janeiro: Qualitymark, 1999.

PANDE, P.S.; NEUMAN, R.P.; CAVANAGH, R.R. Estratégia Seis Sigma. Rio de Janeiro: Qualitymark, 2000.

PANDE, P.S. Estratégia Seis Sigma: como a GE, a Motorola e outras grandes empresas estão aguçando seu desempenho. Rio de Janeiro: Qualitymark, 2001.

SANTOS, A. B. Modelo de Referência para estruturar o programa de qualidade seis sigma: proposta e avaliação. Universidade Federal de São Carlos. Tese – (Doutorado em Engenharia de Produção). São Carlos, São Paulo, 2006.

SANTOS, A. B.; MARTINS, M.F. Contribuições do Seis Sigma em multinacionais. Prod. v. 20, n. 1, p. 42-53, 2010

SANTOS, A.B.; MARTINS, M.F. Modelo de referência para estruturar o Seis Sigma nas organizações. Anais de Gestão de Produção, São Carlos, v. 15, n. 1, jan.-abr. 2008.

SATOLO, E.G.; ANDRIETTA, J.M.; MIGUEL, P.A.; CALARGE, F.A. Análise da utilização de técnicas e ferramentas no programa Seis Sigma a partir de um levantamento tipo survey. Anais de Produção, São Paulo, v. 19, n. 2, p.400-416, 2009.

SOUZA, L.F.N.; ELIAS, F.M.; VETTER, N.V.; SANTOS, R.M. Seis Sigma – Qualidade com lucratividade. SEGeT – Simpósio de Excelência em Gestão e Tecnologia da Associação Educacional Dom Bosco, 2012. Disponível em: <https://www.aedb.br/seget/arquivos/artigos07/1419_Seis%20Sigma%20-%20Qualidade%20com%20lucratividade.pdf>. Acesso em: 15 abr. 2022.

THIOLLENT, Michel. Metodologia da Pesquisa-Ação. São Paulo Cortez, 2002.

TRAD, S.; MAXIMIANO, A.S.A. Seis Sigma: Fatores Críticos de Sucesso para sua Implantação.Anais de RAC, Curitiba, v. 13, n. 4, art.7, out.-dez. 2009.

USEVICIUS, L.A. Implantação da metodologia Seis Sigma e aplicação da técnica estatística a projeto de experimentos na resolução de problemas e otimização de processos de fabricação. Universidade Federal do Rio Grande do Sul. Dissertação para obtenção do Título de Mestre em Engenharia. Porto Alegre, Rio Grande do Sul, 2004.

WERKEMA, M. C. C. Criando a Cultura Seis Sigma. Rio de Janeiro: Qualitymark, v. 1, 2002a

WERKEMA, M. C. C. Seis Sigma: treinamento para Black Belt. Belo Horizonte: Fundação de Desenvolvimento Gerencial, 2000. Sessões 1,2,3 e 4.