CONTINUOUS IMPROVEMENT IN MANUFACTURING PROCESSES: A CASE STUDY IN THE PHARMACEUTICAL INDUSTRY

REGISTRO DOI: 10.69849/revistaft/ch10202512180610

Kawan Pereira Macedo1

Fernanda Laureti Thomaz Ferreira2

RESUMO

Este trabalho aborda a importância da melhoria contínua em processos produtivos, ressaltando que com o uso de ferramentas de gestão é possível aumentar a eficiência e reduzir desperdícios em processos industriais, especificamente em uma indústria farmacêutica, no setor de envase. Também são apresentados brevemente um histórico da origem das práticas de melhoria contínua que ocorreu na indústria automobilística e métodos como Kaizen, Just in Time e controle de qualidade. Esta pesquisa trata sobre um estudo de caso realizado em uma indústria da área farmacêutica/química, onde foi identificado e solucionado um problema de desempenho em uma máquina de envase de líquidos. A investigação mostrou que as falhas na rotulagem estavam relacionadas a resíduos líquidos provindos dos bicos de envase, problema que também prolongava o tempo de setup. A solução encontrada envolveu a padronização dos bicos e a revisão do processo, o que resultou em ganhos significativos de eficiência e qualidade. Assim, o trabalho reforça a relevância prática dos princípios de melhoria contínua no ambiente industrial.

Palavras-chave: Melhoria contínua. Indústria farmacêutica. Eficiência produtiva. Controle de qualidade. Padronização de processos.

ABSTRACT

This study addresses the importance of continuous improvement in production processes, emphasizing that the use of management tools makes it possible to increase efficiency and reduce waste in industrial processes, specifically in a pharmaceutical industry, in the filling sector. A brief overview of the historical origins of continuous improvement practices, which emerged in the automotive industry, is also presented, as well as methods such as Kaizen, Just in Time, and quality control. This research presents a case study carried out in a pharmaceutical/chemical industry, in which a performance problem in a liquid filling machine was identified and solved. The investigation showed that labeling failures were related to liquid residues originating from the filling nozzles, a problem that also prolonged the setup time. The solution involved the standardization of the nozzles and the review of the process, resulting in significant gains in efficiency and quality. Thus, the study reinforces the practical relevance of continuous improvement principles in the industrial environment.

Keywords: Continuous improvement. Pharmaceutical industry. Production efficiency. Quality control. Process standardization.

1. INTRODUÇÃO

Melhoria contínua, como o próprio termo a define, trata-se de proporcionar continuamente a melhoria dos processos, produtos ou serviços. Isto é realizado inicialmente através da utilização de estratégias e técnicas de gestão que envolvem observação, análise e identificação de oportunidades de implementação de melhorias através de ferramentas de gestão. De acordo com Bessant , Caffyn, Gilbert , Harding e Webb (1994) apud Vivone e Torres Junior (2017, p.1612) “trata-se de um processo de inovação incremental, contínuo e focado”.

Ao final da Segunda Guerra Mundial, a empresa japonesa Toyota do setor automotivo, com o desafio relacionado à recuperação industrial, em meio a escassez de recursos, a necessidade do aumento de produtividade e redução de desperdícios, criou o Sistema Toyota de Produção (STP).

O STP, também chamado de Toyotismo é um sistema de produção flexível que prioriza a eliminação total de desperdícios, inclusive os relacionados à manutenção de estoques. Desta forma, todos os materiais são adquiridos na quantidade necessária e recebidos no tempo em que serão utilizados. A fabricação das peças e partes também é realizada na quantidade exata e para atendimento no momento em que serão necessárias às respectivas montagens.

O Sistema Toyota de Produção (STP), que se baseia na filosofia da eliminação completa de desperdícios em busca dos métodos mais eficientes, tem suas raízes no tear automático inventado por Sakichi Toyoda, fundador do Grupo Toyota. O STP evoluiu ao longo de muitos anos de tentativas e erros para aprimorar a eficiência, fundamentando-se no conceito Just-in-Time desenvolvido por Kiichiro Toyoda, fundador da Toyota Motor Corporation (TOYOTA MOTOR CORPORATION, 2025).

Como apresenta Markert (1994, p. 369) apud Apolinário (2016), o Massachussetts Institute of Technology (MIT) reconheceu, em 1992, o Sistema Toyota de Produção (STP) como “um tipo ideal transnacional de produção moderna, por ser: flexível e enxuto; adequável à revolução tecnológica vigente (microeletrônica e tecnologias de informações de base microeletrônica) e às transformações nas relações fornecedores-empresas-clientes”.

De acordo com Ramos et al (2016) “[…] no ano de 2007, a Toyota se tornou a maior empresa automobilística do mundo, demonstrando, sem questionamentos, que o Toyotismo se trata de uma metodologia de sucesso”.

No Toyotismo, a melhoria continua faz parte do processo, do sistema de evolução da qualidade, pois como apresenta Deming (1981) apud Nunes (2024) “O fato é que a qualidade é alcançada pela melhoria do processo. A melhoria do processo aumenta a uniformidade da produção do produto, reduz erros, reduz o desperdício de mão de obra, tempo de máquina e materiais”.

Sobre a implantação do Toyotismo no Brasil, Guedes e Monteiro Junior (2018) afirmam que “É possível dizer que a introdução do toyotismo no Brasil se deu efetivamente entre o fim da década de 1980 e o começo da década de 1990, pouco após essa difusão ter se concretizado mundialmente”. Desde então, grande número de empresas de diversos setores desenvolve seus programas de qualidade através de ferramentas de melhoria continua utilizados no Toyotismo, como por exemplo, o Kaizen, e assim, obtém os benefícios da redução de desperdício, flexibilização, aumento da produtividade e consequentemente, tornando-se mais competitivos no mercado.

É nesse contexto que este trabalho se insere. O objetivo aqui é apresentar, de forma prática e próxima da realidade, como os conceitos de melhoria contínua podem ser aplicados para resolver problemas reais do dia a dia da indústria. Um estudo de caso realizado em uma indústria farmacêutica/química, será apresentado desde a identificação até a solução de um problema de desempenho em uma máquina de envase de líquidos, demonstrando como a observação detalhada e a análise criteriosa podem transformar desafios em oportunidades de aprimoramento da qualidade e crescimento.

2. METODOLOGIA

De acordo com Godoy (1995), a abordagem qualitativa “oferece três diferentes possibilidades de se realizar pesquisa: a pesquisa documental, o estudo de caso e a etnografia”. Este trabalho é um estudo de caso com dados reais, realizado em uma indústria farmacêutica/química, cuja identificação permanecerá sob sigilo em atendimento à Lei Geral de Proteção de Dados (LGPD) Lei nº 13.709/2018 e tem como objetivo analisar a implementação de uma melhoria em um equipamento de envase de líquidos.

A escolha do estudo de caso se deu pela necessidade de compreender de forma prática e por etapas um problema específico de desempenho em um processo produtivo. A pesquisa teve abordagem quali-quantitativa, sendo que a abordagem qualitativa ocorreu através do acompanhamento do processo, auxiliando na identificação do problema e suas possíveis causas e registrando as percepções dos operadores dos três turnos de produção, por meio de conversas e acompanhamento das atividades no processo em sua totalidade. Já a abordagem quantitativa foi utilizada na análise de dados produtivos, como tempo de envase, velocidade média do equipamento, número de unidades produzidas e tempo de setup, obtidos a partir das planilhas de controle interno da empresa.

O procedimento metodológico ocorreu em duas etapas principais. Na primeira, foi realizado um mapeamento do processo e a suposição do problema, onde foi identificado que falhas na rotulagem estavam associadas a gotas residuais deixadas pelos bicos de envase, além da ausência de padronização desses componentes. Na segunda etapa, foi desenvolvida e implementada a melhoria, com a confecção de bicos padronizados e com ponta corta-gotas, seguida pela avaliação dos resultados obtidos após a modificação.

A análise comparativa dos dados antes e depois da melhoria permitiu mensurar o impacto da alteração, evidenciando ganhos de eficiência e redução do tempo de setup. Assim, a metodologia aplicada buscou unir a observação prática do processo à mensuração de resultados, assegurando a confiabilidade da melhoria implantada.

3. FERRAMENTAS DE GESTÃO PARA MELHORIA CONTINUA

Para compreender como as organizações alcançam a excelência operacional, é fundamental conhecer as principais ferramentas e filosofias que sustentam a melhoria contínua. A padronização é um elemento fundamental na jornada da melhoria contínua. Quando um processo é estudado, melhorado e seus resultados são positivos, é essencial que essa melhoria seja documentada e transformada em um novo padrão de trabalho, garantindo que os ganhos obtidos sejam mantidos e que todos os colaboradores executem as atividades da mesma forma eficiência. Entretanto, um processo padronizado, se não for adequadamente monitorado, pode estar sujeito a repetição sistêmica de falhas. É por isso que a padronização deve sempre caminhar lado a lado com o controle de qualidade e com uma cultura que estimule a identificação proativa de problemas.

Assim serão apresentados alguns conceitos fundamentais que orientam as práticas de gestão voltadas para a eliminação de desperdícios e o aprimoramento constante dos processos produtivos.

3.1. O CONCEITO KAIZEN

O termo Kaizen, de origem japonesa, significa “melhoria continua” (onde a palavra Kai traduz “mudança” e a palavra Zen traduz “para melhor”), e assim incorpora a essência do termo, representando uma verdadeira filosofia de vida que, quando aplicada ao ambiente de trabalho, ela envolve todos os membros da organização, desde a alta administração até os operadores do chão de fábrica, na busca constante por melhorias incrementais.

Kaizen é um processo de resolução de problemas. Para que um problema seja corretamente compreendido e resolvido, ele deve ser reconhecido e os dados relevantes recolhidos e analisados. Tentar resolver um problema sem dados concretos é semelhante a recorrer a palpites e sentimentos — uma abordagem pouco científica ou objetiva. Coletar dados sobre o estado atual ajuda a entender onde você está concentrando seus esforços; isso serve como ponto de partida para a melhoria (IMAI, 2012, p.7, tradução própria).

Segundo Lima, Zawislak e Reis (2019) apud Oliveira (2024), “Kaizen enfatiza a necessidade de melhorias constantes e incrementais […] onde pequenas mudanças diárias, sugeridas e implementadas pelos próprios trabalhadores, acumulam-se ao longo do tempo, resultando em grandes melhorias na eficiência e qualidade”.

3.2. JUST IN TIME (JIT)

De acordo com Imai (2012, p. 8 e 9, tradução própria), “o sistema de produção just-in-time (JIT) visa eliminar atividades que não agregam valor de todos os tipos e alcançar um sistema de produção enxuto que seja flexível o suficiente para acomodar flutuações nos pedidos dos clientes”. Acrescenta também que há conceitos que apoiam o JIT, como por exemplo: o tempo levado para produzir uma unidade (chamado de takt time) comparado ao tempo de ciclo, produção puxada (onde a fabricação é acionada de acordo com a demanda do cliente, interno ou externo), jidoka (autonomação, que trata sobre automação que compartilha decisões com atuação humana), células de produção em forma de U e redução de setup.

Essa abordagem estimula uma cultura de objetividade na organização, permitindo otimizar o uso de matéria-prima, melhorar a gestão da mão de obra, reduzir a geração de resíduos e aumentar a flexibilidade produtiva para responder mais rapidamente às demandas do mercado.

3.3. PADRONIZAÇÃO DE PROCESSOS

A padronização é um elemento fundamental na jornada da melhoria contínua. Quando um processo é estudado, melhorado e seus resultados são positivos, é essencial que essa melhoria seja documentada e transformada em um novo padrão de trabalho, garantindo que os ganhos obtidos sejam mantidos e que todos os colaboradores executem as atividades da mesma forma eficiente.

Imai (2012, p. 20, tradução própria) apresenta que a padronização, muitas vezes “significa a tradução dos requisitos tecnológicos e de engenharia especificados pelos engenheiros em padrões operacionais diários dos trabalhadores. […] isto requer um plano claro da gestão, implementado em fases lógicas”.

3.4. INTEGRAÇÃO DAS FERRAMENTAS

É importante compreender que todas essas ferramentas proporcionam excelentes resultados quando não atuam de forma isolada. O Kaizen fornece a filosofia e a cultura necessárias, o Just in Time elimina desperdícios e otimiza recursos, as ferramentas de controle de qualidade garantem a conformidade, e a padronização consolida as melhorias alcançadas. Juntos, esses elementos formam um sistema integrado de gestão da melhoria contínua.

4. DESENVOLVIMENTO

Como abordado anteriormente, neste artigo será realizado um estudo de caso analisando uma melhoria que foi implementada em uma indústria farmacêutica/química. O foco desta análise está em uma máquina de envase de líquidos que apresentava dois problemas principais: baixa performance operacional e tempo excessivo de setup.

4.1. MAPEAMENTO DO PROBLEMA

Para melhor entendimento da problemática, foi realizado o mapeamento completo do equipamento, observando o processo durante a produção de alguns lotes. Inicialmente, o foco foi mantido na possível falha que estava afetando diretamente a performance do equipamento.

Após a coleta de dados e informações com os operadores dos três turnos de produção, foi identificado que a maior dificuldade encontrada estava na etapa de rotulagem, realizada na máquina secundária. O problema manifestava-se através de falhas na adesão dos rótulos em alguns frascos.

4.1.1. Identificação da Causa Raiz

Ao analisar mais profundamente os dados e informações obtidas, observou-se que, apesar do problema ser identificado na máquina secundária (rotulagem), sua origem estava na máquina primária, especificamente no processo de envase do produto.

Durante a observação do processo de envase, foi possível constatar que quando o equipamento trabalhava em uma determinada velocidade, os bicos de envase espirravam algumas gotas no frasco, deixando-o úmido. Esta película líquida, causada por estas gotas, era a responsável pela falha na adesão dos rótulos na máquina secundária, gerando retrabalho e perda de eficiência.

4.1.2. Problema Secundário: Tempo de Setup

Além do problema de performance, foi identificada uma segunda questão: a falta de padronização nos bicos de envase. Cada produto possuía seu próprio bico, com as mesmas funcionalidades, diferindo apenas nos produtos em que o gotejamento era mais intenso. Esta tentativa de amenizar o problema não obteve sucesso e gerou uma consequência adicional.

A ausência de conjunto de bicos reserva ocasionava atrasos significativos no tempo de setup. Quando dois produtos que compartilhavam o mesmo conjunto de bicos entravam em sequência na programação, havia necessidade de uma parada mais longa para higienização destes bicos antes da reutilização no processo seguinte.

4.1.3. Síntese dos Problemas Identificados

Em resumo, foram identificados dois problemas principais no processo:

- Problema 1 – Performance: Gotejamento dos bicos de envase causando umidade nos frascos e falhas na rotulagem, exigindo redução da velocidade do equipamento.

- Problema 2 – Tempo de Setup: Falta de padronização e ausência de conjuntos reservas de bicos, gerando paradas prolongadas para higienização entre produtos.

Ambos os problemas impactavam diretamente a produtividade da linha e demandavam uma solução integrada que abordasse tanto a questão técnica do gotejamento quanto a questão organizacional da padronização e disponibilidade de componentes.

4.2. IMPLEMENTAÇÃO DA MELHORIA

Após análise e estudo para solução do problema, foram confeccionados bicos com uma ponta especial, nomeada de “ponta corta-gotas”. A solução técnica consistiu em aumentar o diâmetro externo do bico somente na ponta, sem alterar o diâmetro interno, evitando assim variação no volume de envase. Com esse aumento, foi possível realizar um chanfro na ponta que efetuava a contenção de gotas durante o processo de envase.

4.2.1. Solução do Problema de Performance

Esta melhoria possibilitou resolver o primeiro problema identificado. O equipamento, que anteriormente funcionava em velocidade reduzida para tentar minimizar os gotejamentos que umedeciam os frascos, passou a operar em sua velocidade plena. Com o bico melhorado, não havia mais necessidade de redução de velocidade, possibilitando melhorar a entrega e, consequentemente, a performance do processo.

4.2.2. Solução do Problema de Setup

No segundo problema, relacionado ao tempo de setup, a padronização dos bicos permitiu sua utilização em todos os produtos. Com isso, foi realizada a compra de 2 conjuntos iniciais, o que possibilitou manter um conjunto sempre higienizado e acondicionado.

Dessa forma, sempre que havia necessidade de troca, não era mais necessário aguardar a higienização, pois já existia um conjunto pronto para uso. Isso possibilitou uma melhora significativa no tempo de setup entre produtos.

4.2.3. Resultados Obtidos

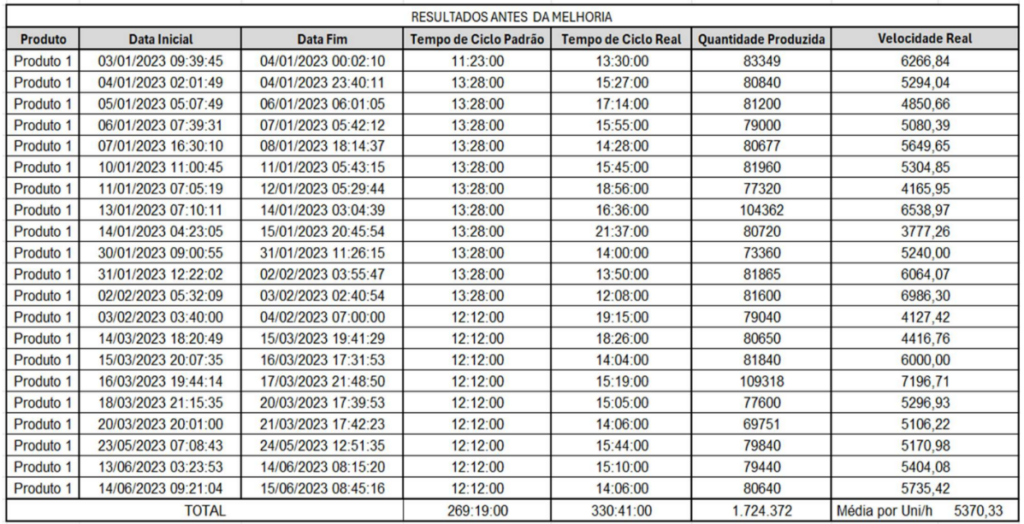

As planilhas de controle interno foram utilizadas para demonstrar os dados reais do período anterior à implementação da solução, detalhados na Tabela 1, enquanto a Tabela 2 apresenta os dados relativos ao período imediatamente após a implementação da solução.

Tabela 1 – Resultados antes da melhoria.

Fonte: Próprio Autor (2025)

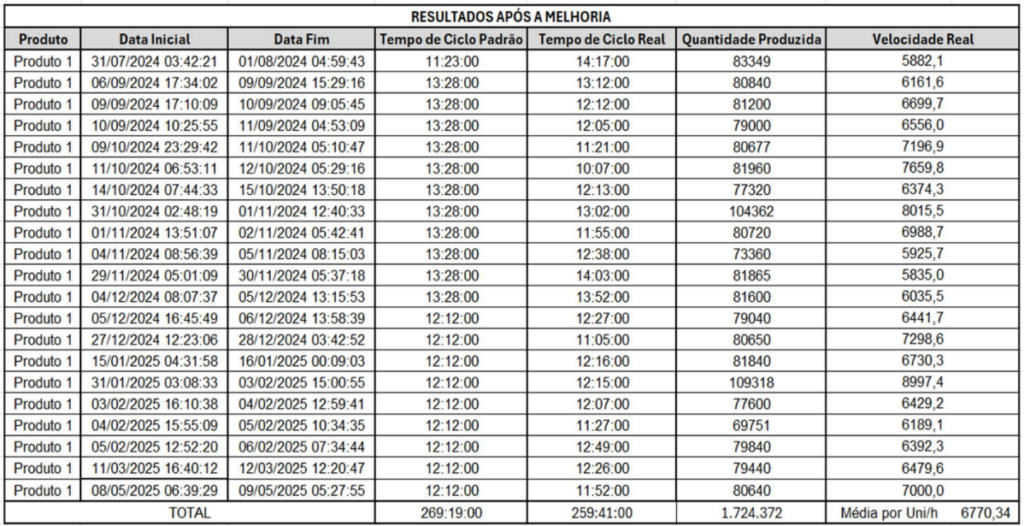

Tabela 2 – Resultados após da melhoria

Fonte: Próprio Autor (2025)

Com base nos dados das planilhas, podemos avaliar o impacto que esta mudança teve diretamente na velocidade de envase e podemos perceber que a velocidade média em 2023 (antes da mudança) era de 5.370,33 unidades/hora com um total de unidades produzidas de 1.724.372 e o tempo total de produção para esta quantidade com a velocidade antiga era de aproximadamente 330 horas. Após a implementação, a nova velocidade passou para 6.770,34 unidades/hora, resultando em aproximadamente 259 horas para este novo volume de produção. Então, podemos concluir que o tempo economizado foi de cerca de 71 horas para a mesma quantidade de unidades produzidas, ou seja, a mudança no processo possibilitou uma economia de quase 3 dias de produção em um único produto, representando um aumento de aproximadamente 25% da velocidade real produtiva da máquina e uma redução de aproximadamente 22% no tempo de ciclo real. Por fim, o tempo de ciclo real do produto analisado ficou aproximadamente 3,58% menor que seu tempo de ciclo padrão para este produto, resultando num ganho significativo de eficiência após a implantação da melhoria.

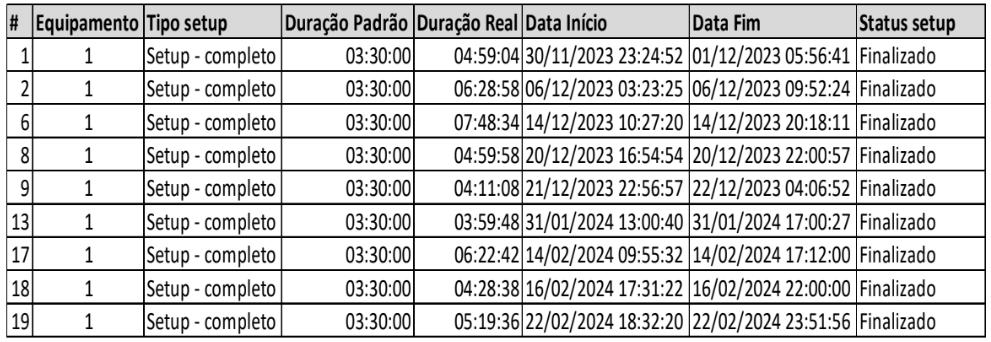

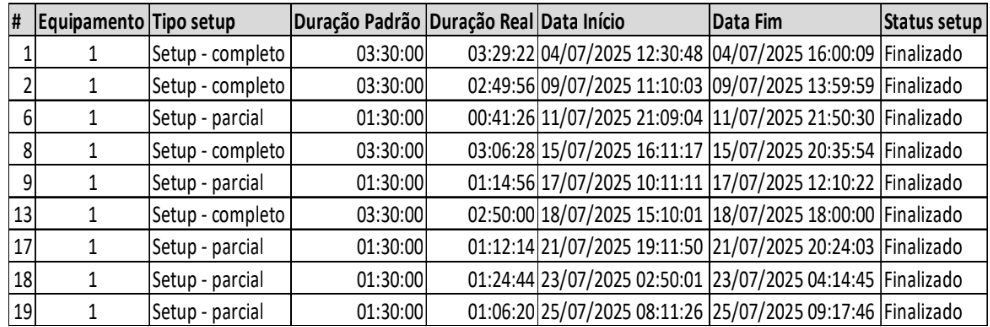

Com relação ao tempo de setup, obtivemos informações de 9 produtos que performaram nesta linha de produção no período anterior e posterior a implantação da melhoria. Estes dados são apresentados na Tabela 3 – Resultado geral antes da melhoria e Tabela 4 – Resultado geral após a da melhoria. Nestas tabelas podemos verificar que anteriormente haviam atrasos nos produtos elencados, mas após a implantação da melhoria, foi possível manter o tempo abaixo do estimado (chamado de “duração padrão”).

Tabela 3 – Resultados geral antes da melhoria

Fonte: Próprio Autor (2025)

Tabela 4 – Resultados geral depois da melhoria

Fonte: Próprio Autor (2025)

5. CONSIDERAÇÕES FINAIS

Esse estudo teve como propósito demonstrar a aplicação prática do conceito de melhoria contínua em um processo produtivo do setor farmacêutico/químico, demonstrando a importância da utilização de ferramentas de gestão voltadas para o aumento da eficiência e a eliminação de desperdícios.

Por meio do estudo de caso realizado em uma máquina de envase de líquidos, foi possível identificar as principais causas que afetavam o desempenho do equipamento, entre elas o gotejamento dos bicos de envase, que geravam falhas na rotulagem e exigia a redução da velocidade de operação. Além disso, a ausência de padronização dos bicos gerava aumento no tempo de setup, impactando a produtividade da linha.

A implementação da melhoria com o desenvolvimento de bicos padronizados com ponta corta-gotas resolveu os problemas de gotejamento e a aquisição de um jogo de bicos corta-gotas reserva solucionou o problema de setup. A análise dos dados antes e depois da modificação demonstrou ganhos significativos de desempenho, com aumento da velocidade média de envase, economia de aproximadamente 71 horas de produção, representando um ganho de aproximadamente 25% da velocidade real produtiva da máquina e uma redução de aproximadamente 22% no tempo de ciclo real.

Os resultados comprovam que pequenas ações baseadas em observação detalhada, análise de causa e padronização que são ramos da melhoria contínua, podem gerar impactos relevantes e significativos na eficiência e qualidade de um processo. Além disso, reforçam a importância da cultura de melhoria contínua e da participação ativa dos colaboradores e da gestão no aperfeiçoamento das operações produtivas.

Por fim, conclui-se que o método adotado foi eficaz para atingir os objetivos propostos, pois os resultados evidenciam um ganho expressivo de eficiência no processo produtivo, indicando que as ações implementadas contribuíram de forma positiva para o aumento da produtividade, alinhando-se aos princípios de melhoria contínua (Kaizen) e eliminação de desperdícios.

Como continuidade, a pesquisa foi expandida na empresa com o estudo para outras linhas e equipamentos, de forma a consolidar uma cultura de melhoria contínua em toda a organização.

REFERÊNCIAS

APOLINÁRIO, Valdênia. Análise do Toyotismo e dos seus princípios racionalizantes aplicados à gestão da produção e do trabalho. Revista Interface. V. 13, n.2. Ed. Especial 2. 2016. Disponível em: https://ojs.ccsa.ufrn.br/index.php/interface/article/view/726. Acesso: 15 dez. 2025.

BRASIL. Lei nº 13.709, de 14 de agosto de 2018. Lei Geral de Proteção de Dados Pessoais (LGPD). Diário Oficial da União: seção 1, Brasília, DF, ano 155, n. 157, p. 59-68, 15 ago. 2018. Disponível em: http://www.planalto.gov.br/ccivil_03/_ato2015-2018/2018/lei/L13709.htm. Acesso em: 15 dez. 2025.

GODOY, Arilda Schmidt. Pesquisa Qualitativa: Tipos Fundamentais. Revista de Administração de Empresas São Paulo, v. 35, n.3, p, 20-29, Mai/Jun. 1995. Disponível em: https://www.scielo.br/j/rae/a/ZX4cTGrqYfVhr7LvVyDBgdb/?lang=pt&format=pdf. Acesso: 15 dez. 2025.

GUEDES, Leandro Theodoro; MONTEIRO JUNIOR, René Campos Teixeira. Especificidade do Toyotismo no Brasil (1980-2000). V Congresso Brasileiro de Estudos Organizacionais. 2018. Curitiba, PR. Disponível em: https://www.sisgeenco.com.br/sistema/cbeo/anais2018/ARQUIVOS-resumos/GT2-234-136-20180720175317.pdf. Acesso em: 14 dez. 2025.

IMAI, Masaak. Gemba Kaizen: A ommonsense approach to a continuous improvemnet strategy. Second Ed., 2012. ISBN: 978-0-07-179036-9. Disponível em: https://cdn.chools.in/LEAN_PDF/Gemba%20toolkit/Gemba-Kaizen-2nd-edition.pdf. Acesso: 15 dez. 2025.

OLIVEIRA, Luan Maurílio da Silva. Melhoria contínua na gestão da produção: aplicação dos princípios do Sistema Toyota de Produção. In: ADM Congresso Internacional de Administração, 2024. Universidade Estadual de Ponta Grossa, Ponta Grossa. Disponível em: https://seer.ufrgs.br/index.php/EmQuestao/article/view/28367. Acesso em: 04 out.2025.

RAMOS, Lucas Machado et al. O sistema Toyota de produção e os sistemas enxutos. X Encontro de Engenharia de Produção Agroindustrial – EEPA. 2016. Disponível em: https://www.fecilcam.br/anais/x_eepa/data/uploads/1-engenharia-de-operacoes-e-processos da-producao/1-01.pdf. Acesso: 15 dez. 2025.

TOYOTA MOTOR CORPORATION. Toyota Production System – A production system based on the philosophy of achieving the complete elimination of waste in pursuit of the most efficient methods, 2025. Disponível em: https://global.toyota/en/company/vision-and philosophy/production-system/. Acesso: 15 dez.2025.

VIVONE, Marcus Vinicius; TORRES JUNIOR, Alvair Silveira. Agentes internos de melhoria contínua: uma revisão bibliográfica. Revista Eletrônica Gestão & Sociedade, v. 11, n. 28, p. 1611-1636, jan./abr. 2017. DOI: 10.21171/ges.v11i28.2124. Acesso em: 04 out. 2025.

NUNES, Raquel de Oliveira. Uso de ferramentas de gestão da qualidade para melhoria de processos de acabamento em indústria de confecção. 2024. Trabalho de Conclusão de Curso (Bacharel em Engenharia Têxtil) – Universidade Federal do Rio Grande do Norte, Natal. 2024. Disponível em: https://repositorio.ufrn.br/server/api/core/bitstreams/9a3cd198-58be-40f3- ac15-82cad6a157a2/content. Acesso: 15 dez. 2025.

1kawan.macedo240@gmail.com

2Professora Orientadora, fernanda.ferreira13@fatec.sp.gov.br